научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#5 май 2008

УДК 621.771.001:621.778.

Посвящается Памяти и 100-летию со дня рождения Главного

Конструктора прокатного оборудования «Уралмашзавода»,

талантливого Учёного и Конструктора Георгия Лукича Химича

Канд.техн.наук Ю.Д.Макаров

1. Введение.

1.1. Анализ влияния параметров процесса прокатки на усилие прокатки и контактное давление.

При оценке энергосиловых параметров процесса холодной прокатки полос перед расчетчиком возникают следующие проблемы:

- выбор методики расчета;

- выбор формул для оценки сопротивления пластической деформации и коэффициента внешнего трения;

- выбор методики расчета длины дуги контакта металла с рабочими валками;

- сопоставление (прямое или косвенное) с экспериментальными данными или существующими параметрами оборудования.

В настоящее время существует множество методик оценки энергосиловых параметров при холодной прокатке [1,с.58…78]. Но появляются и новые методики. В последние годы, например, появилась методика Гарбера Э.А. и Шадруновой И.А. [2,3]. Такой факт свидетельствует о неудовлетворенности практиков прокатного производства существующими методиками, о поиске новых подходов к оценке энергосиловых параметров холодной прокатки. Кроме того, попытка непосредственного использования теоретических формул для оценки усилий и моментов прокатки в системах автоматического управления современными станами холодной прокатки дала отрицательный результат, так как расчетные

и экспериментальные результаты отличались существенно.

Сотрудниками фирмы «Уралмаш – Металлургическое оборудование» выполнено1 сравнение экспериментальных данных по прокатке полос на 5-ти клетьевом стане 1700 ОАО «Северсталь» с результатами расчета по методикам А.И. Целикова ( версия [5]2) и Гарбера Э.А. [2,3]. Анализ показал, что рассмотренные методики оценки энергосиловых параметров имеют существенные недостатки. Это касается в особенности оценки усилий и моментов прокатки в первой и последней клети стана. В чем же причины несовпадений результатов теоретических расчетов и экспериментальных данных?

Рассмотрим возможные источники несовпадения результатов расчётной оценки и экспериментальных данных. С этой целью приведем формулу А.И. Целикова для оценки контактного (удельного) давления рср [4]. Обе указанные выше методики расчета базируются на работах этого автора, и эта методика получила наибольшее распространение в отечественной практике:

рср = 1,15 {[x0i ss0i H0/(d - 2)] [(H0/Hн)d-2 – 1] + [x1i ss1i H1/(d + 2)] [(Hн/H1)d+2 – 1]}/DH, (1)

где H0 , H1 – толщина полосы на входе и на выходе из очага деформации;

x0i = 1 - s0i/(1,15ss0i) – коэффициент, характеризующий влияние переднего натяжения на рср; (2)

x1i = 1 - s1i/(1,15ss1i) - коэффициент, характеризующий влияние заднего натяжения на рср; (3)

d = 2m lд/DH – параметр очага деформации (по Целикову А.И.); (4)

Hн = [x0i/x1 (H0)d-1(H1)d+1]1/2d - толщина полосы в нейтральном сечении (в сечении, котором меняется знак касательных напряжений); (5)

s0i, s1i – натяжение на входе и на выходе из очага деформации;

ss0i, ss1i - сопротивление пластической деформации на входе и на выходе из очага деформации;

m - коэффициент внешнего трения;

DH = Н0 – Н1– абсолютное обжатие.

В приведенной формуле (1) учитывается различие в сопротивлении деформации в зонах отставания и опережения.

Таким образом, для оценки контактного давления или усилия прокатки, кроме геометрических параметров полосы и диаметра рабочих валков, необходимо знать

технологические параметры:

- предел текучести на входе в очаг деформации (2ts0 = 1,15ss0(0,2)) и на выходе из очага деформации (2ts1 = 1,15ss1(0,2));

- коэффициент внешнего трения m 3;

- удельные натяжения перед очагом и за очагом деформации (s0i и s1i).

Из указанных выше факторов, по которым перед началом вычислений необходимо принять решение, наиболее неопределенным является, по нашему мнению, коэффициент внешнего трения m, хотя в работах [1, 4, 5, 8] имеется достаточное количество рекомендаций по назначению коэффициента трения при оценке энергосиловых параметров в зависимости от условий деформации металла.

В последние годы появились новые данные по коэффициенту трения при холодной прокатке металлов [6]. Эти данные существенно расширяют диапазон допустимых значений коэффициента внешнего трения m в сторону меньших значений, вплоть до значений 0,003...0,005 [6]. Они получены, как правило, путем идентификации коэффициента внешнего трения по усилию прокатки, измеренном на реально действующем промышленном стане. Следует заметить, что и кривые зависимости коэффициента внешнего трения от скорости и типа эмульсии (кривые Стоуна [4, с.229] ) так же установлены путем идентификации коэффициента внешнего трения по усилию прокатки.

Большая неопределенность с выбором коэффициента внешнего трения связана с влиянием на него множества независимых переменных: типа смазки (эмульсола), соотношения количества эмульсола к количеству воды, вязкости смазки, шероховатости рабочих валков, которая непостоянна в компании эксплуатации валков, температуры эмульсии и прокатываемого металла, скорости прокатки, толщины полосы. Следует заметить, что указанные выше параметры непостоянны в процессе прокатки не только рулонов, но и при прокатке отдельного рулона.

Оснащение прокатных станов современными микропроцессорными информационно-измерительными системами, позволяет расширить и уточнить представления о коэффициентах трения*, путем их идентификации по замеренному усилию прокатки, и использовать эти данные в расчётной практике при проектировании и для совершенствования технологии и расширения прокатываемого сортамента.

Дополнительной целью настоящей работы является систематизация информации о режимах деформации, о нагрузках на оборудование стана, о характеристиках натяжения на стане, о технологических параметрах на стане, о стабильности процессах прокатки рулонов, так как подробная информация такого рода в литературе отсутствует.

1.2. Источники погрешностей при оценке коэффициента внешнего трения по экспериментальным данным усилия прокатки.

Так как поставлена задача обратная задаче оценки усилия прокатки – на основе экспериментальных данных по усилию и моменту прокатки оценить коэффициент внешнего трения и коэффициент плеча равнодействующей при холодной прокатке , то прежде всего, рассмотрим влияние погрешностей экспериментальных данных и вычисления рсрэ, так как на их основе производится идентификация коэффициента внешнего трения.

Сначала рассмотрим возможные погрешности при оценке экспериментального контактного давления рсрэ. Контактное давление рсрэ вычисляется по формуле:

рсрэ = Рпрэ/(В lд), (6)

где Рпрэ – измеренное значение усилия прокатки;

В – ширина полосы;

lд – длина дуги контакта полосы с валками.

Из (6) следует, что погрешность оценки рсрэ формируется из погрешностей измерения усилия прокати Рпрэ, геометрических параметров полосы В, НО и Н1, и погрешностей оценки

длины дуги контакта, с учетом упругой деформации валков в очаге деформации lд.

Вклад погрешностей оценки геометрических параметров Н0 и Н1 в оценку контактного давления незначителен, так как на современных станах измерения толщины выполняют на точных измерителях, с погрешностью ± 1 мкм. Не более 1 % погрешность оценки ширины полосы.

Погрешность оценки усилия прокатки по экспериментальным данным, которые будут использоваться в данной работе, образуется из погрешности измерителя усилия прокатки Рпрэ и погрешности усреднения усилия по прокатываемому рулону. Коэффициенты вариации усилия при прокатке одного рулона в стационарных стадиях деформации небольшие, не превышают 1,5…1,7 %, что свидетельствует о допустимости оценки контактного давления рср по усредненным значениям усилия деформации. Вклад измерителя усилия деформации в

погрешность оценки контактного давления так же небольшой, он не превышает вклада усреднения значения усилия прокатки по рулону, т.е. не больше 1…1,5 %.

Погрешность оценки длины дуги контакта определяется погрешностью принятой методики ее расчета. Оценку длины очага деформации или длины дуги контакта ld обычно выполняют по формулам Хичкока [4, 8] или на основе кривых Стоуна [5, с.33]. Нами при идентификации длины дуги контакта использована методика Хичкока в интерпретации Грудева А.П. [8]. Формула для оценки длины дуги контакта имеет вид:

lдi = [(hi-1- hi) Ri + 2 c m Рпрэi/B] 0,5, (7)

где Ri - радиус рабочего валка;

c - коэффициент, уточняющий длину дуги контакта и равный по рекомендации Целикова А.И. 1,2….1,5. Нами коэффициент c принят равным 1,2, из сопоставления результатов оценки длины дуги контакта по Стоуну и Хичкоку при идентичных условиях деформации;

m – коэффициент, зависящий от материала валка, для стальных валков равен 1,12·10-5 МПа-1 [8, с.28] .

С учетом принятых размерностей и значений коэффициентов формула (7) принимает следующий вид:

lдi = [(hi-1- hi) Ri + 0,27 Рпрэi/B]0,5. (7а)

Таким образом, погрешность нахождения длины дуги контакта определяется погрешностью принятых методики расчета и характеристик материала валков.

Следующая группа погрешностей или вид погрешности связан с выбором методики расчета контактного давления. В литературе [1] приведено множество формул для оценки контактного давления. Как формула Целикова А.И., так и большинство других методик основаны на интегрировании уравнения Т.Кармана равновесия сил в очаге деформации. Естественно, результаты оценки рсрi зависят от допущений, принимаемых при решении дифференциального уравнения Кармана. Чтобы не усложнять поставленную задачу до бесконечности примем, что контактное давление будем вычислять по методике Целикова А.И. [4] (формула (1)), тем более, что используемая в расчётной практике компьютерная программа [ 5 ] так же основана на этой формуле.

Идентификация коэффициента внешнего трения m по усилию прокатки заключается в поиске такого значения m, при котором разница между экспериментальным и расчетным значениями стремится при итерации к нулю. Таким образом, перед идентификацией, кроме значений усилия прокатки, геометрических характеристик очага деформации, необходимо знать поведение металла в очаге деформации (предел текучести ss(0,2)), значения удельного натяжения перед очагом деформации и на выходе из очага деформации.

Значения удельного натяжения полосы s0i и s1i можно оценивать достаточно точно, за исключением возможности погрешности в измерении натяжения перед первой и за последними клетями. Погрешности их оценок определяются, как и в случае оценки рср, в основном погрешностью усреднения значений абсолютных значений натяжения Т0i и T1i, так как значения погрешностей толщины и ширины полосы, необходимые для вычисления s0i и s1i не существенные. Таким образом, их погрешности определяются усреднением значений Т0i и T1i. Коэффициенты вариации натяжения при прокатке одного рулона в стационарных стадиях деформации небольшие, не превышают 2..3 % [9], что так же свидетельствуют о правомерности их усреднения.

1.3. Погрешности, вносимые пределом текучести (сопротивлением пластической деформации) при вычислении контактного давления и оценке коэффициента внешнего трения.

Вопросы оценок сопротивления пластической деформации (предела текучести) перед очагом деформации и за очагом деформации, т.е. оценок ss0i, ss1i, или их усреднения по очагу деформации, а так же оценки касательных сил трения в очаге деформации или коэффициента трения являются самыми важными, При вычислении рср или Рпр они, по нашему мнению, вносят существенные погрешности.

Обычно сопротивление пластической деформации ss в нашей расчётной практике оценивается по методу Третьякова А.В.[4]. Параметр ss зависит только от накопленной пластической деформации, т.е. ss = f(eS). Японский специалист Гокю [9] уже в 70-х годах прошлого века отмечал необходимость учета при оценке сопротивления деформации холодной прокатки температуры и скорости деформации. Действительно, А.В. Третьяков испытания на ss выполнял при комнатной температуре, т.е. при 20 0С. В работе [10] установлено, что градиент температур полосы на входе и выходе из очага деформации достигает 50…70 0С, а температура полосы в последней клети достигает 200…250 0С (при больших скоростях прокатки ). Например, в монографии Л. И. Боровика [11, с.30] приведены температуры смотки полосы из трансформаторной стали в зависимости от скорости прокатки и толщины проката. Показано, что температура смотки полосы колеблется от 60 (толщина полосы 0,35 мм, скорость прокатки 2 м/с) до 340 0С (толщина полосы 0,85 мм, скорость прокатки 10 м/с).

Кроме того, скорости деформации на современных прокатных станах изменяются от 50 до 1500…2000 с-1, что на 6…7 порядков больше, чем скорость статических испытаний на предел текучести. Это, естественно, отражается на сопротивлении пластической деформации ss.

Не маловажным фактором, влияющим на точность оценки контактного давления рср, возможно, даже более важным фактором, чем даже сопротивление пластической деформации, является оценка коэффициента трения m. В работе [4] приводятся зависимости коэффициента трения от скорости прокатки и типа масла по данным Стоуна. Другие авторы, например, Г. Форд и Д.Р. Бленд, утверждают, что коэффициент внешнего трения зависит так же от параметра очага деформации l/Hc и от величины контактного давления рср.

В отечественной литературе известно мнение (Старченко Д.И. и др.) о том, что коэффициент внешнего трения m зависит [1, с.62-64] от типа смазки, вытяжки в проходе или степени деформации, скорости прокатки и высоты микронеровности валка (параметр Rz). Грудев А.П. считает, что коэффициент внешнего трения зависит так же и от вязкости масла (параметр кинематической вязкости n50) [1, 8]. По его исследованиям коэффициент внешнего трения m при холодной прокатке может изменяться от 0,03 до 0,15.

Таким образом, точность оценки коэффициента внешнего трения, который согласно литературным источникам может варьировать в широких пределах, существенно зависит так же от точности идентификации сопротивления пластической деформации.

При интегрировании дифференциального уравнения равновесия сил в очаге деформации - уравнения Кармана, сопротивление деформации в очаге усредняют. Причем разные авторы по-разному усредняют значения ss.

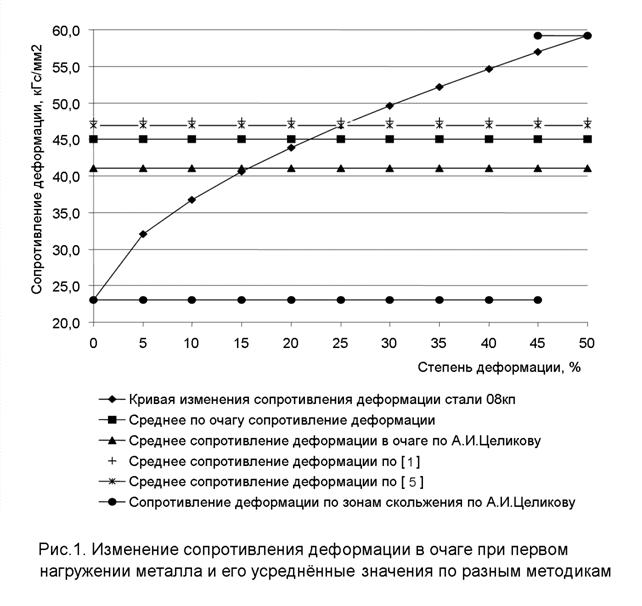

Анализ кривых упрочнения стали 08 кп (данные А.В.Третьякова ) показывает, что это допущение об усреднении значений ss очень грубое, в особенности для первого прохода (см. Рис.1). Оно становится очень грубым при больших деформациях с учетом сопротивления деформации по зонам скольжения (отставания и опережения металла относительно валков, см. Рис.1), так как разница между значениями кривой упрочнения и принятыми допущениями практически по всему очагу деформации может превышать 100 % и более процентов. Такое несоответствие между условиями деформации и принятыми допущениями при первом деформации металла приводит к существенным ошибкам при идентификации коэффициента трения. Поэтому на практике не используют полную формулу Целикова А.И., а упрощенную, в которой заменяют значения ss0 и ss1 заменяют на ssср = 0,5(ss0 + ss1)= 1,15 0,5(2 ts0 + 2 ts1).

Авторы работы [5] определяют контактное давление по формуле Целикова А.И., но при этом усредненное значение сопротивления деформации ssср вычисляют по деформации металла, которую испытывает последний в момент достижения средней по очагу деформации толщины полосы.

Василев Я.Д и Шувяков В.Г. [1] усредняют значение сопротивления деформации в очаге по зависимости:

ssср = (ss0 + 2 ss1)/3.

Сравнение средних значений сопротивления деформации по очагу ssср при первой и второй деформации металла представлены на Рис. 1 и 1а. При первой деформации (Рис. 1), среднее ( по значениям ss, при вариации по e по длине очага деформации) значение ssср больше среднего значения по А.И.Целикову, но меньше, чем значения по [ 1 ] и [ 5 ]. При второй деформации средние значения по всем методикам вычисления практически совпадают (Рис.1а), но имеют значительные отличия (до 10 %) от значений на границах очага деформации.

Таким образом, установлены существенные отличия средних значений ss от значений кривой упрочнения на границах очага деформации, в особенности, при первой деформации металла. В связи с этим фактом появляется вопрос о применимости полной формулы А.И.Целикова для идентификации коэффициента внешнего трения m. При первой попытке идентификации этого параметра остановились, все-таки, на полной формуле А.И.Целикова, так как в большинстве клетей (╧ 2…╧ 5) отличия между сопротивлением деформации на входе и на выходе из очага небольшие. С учетом разогрева металла в очаге деформации разница между ними будет еще меньше. Способ устранения недостатка формулы А.И.Целикова для первой деформации будет описан ниже.

2. Исходные положения, принятые для идентификации коэффициента внешнего трения.

Идентифицировать коэффициент внешнего трения m будем на основе экспериментальной информации по прокатке полос из стали 08Ю на 5-ти клетевом стане 1700 ОАО «Северсталь». Причина составления выборки именно для этой стали – наличие в технической литературе данных по сопротивлению пластической деформации. В работе [10] отмечается, что прокатываемая полоса имеет разную температуру на входе и на выходе из очага деформации, следовательно, температура при деформации в клети имеет, с точки зрения величины сопротивления деформации, две противоположные тенденции изменения. С точки зрения увеличения суммарной деформации она должна возрасти, а как функция температуры - уменьшится. Для учета обеих факторов, степени деформации и температуры металла, корректнее использовать полную формулу А.И.Целикова.

2.1. Исходные данные, использованные при идентификации коэффициента трения m.

2.1.1. Формула для определения сопротивления пластической деформации :

ss = 227 + [27,5 + 370 (eS)0,31] [1,29 – 7,19 10-9 (q)3 –0.066 ln(q)]

{0,94 +0.0014 [lg (U)] 3}, (8)

где q - температура металла;

U – скорость деформации.

2.1.2. Параметры клети и температуры металла на входе и на выходе из клетей приняты следующими (табл. 1).

Таблица 1

Параметры клети и температуры металла на входе и на выходе из клетей

|

Клеть

|

Диаметр рабочих валков, мм |

Передаточное отношение редуктора |

Температура металла на входе в очаг, 0С |

Температура металла на выходе из очага, 0С |

|

╧ 1 |

580 |

1 |

20 |

70 |

|

╧ 2 |

585 |

0,78 |

50 |

100 |

|

╧ 3 |

590 |

0,63 |

100 |

150 |

|

╧ 4 |

595 |

0,53 |

125 |

175 |

|

╧ 5 |

600 |

0,42 |

150 |

200 |

2.1.3. Коэффициент перевода сил тока в тс· м (Мн/Iн) 0,00425

2.1.4. К.п.д. системы «рабочие валки – двигатель» (h) 0,95

2.1.5.Диаметр цапф опорных валков (dц), мм 1180

2.1.6. Коэффициент трения в подшипниках опорных валков (mц) 0,001

2.1.7.Номинальная скорость двигателей (nн), об/мин 200

2.1.8. Максимальная скорость двигателей(nmax), об/мин 400

2.2. Формулы, используемые при идентификации.

2.2.1. Степень деформации:

- в клети i - ei = 100 (hi - hi-1)/hi , (9)

- накопленная eSi = 100 (h0 - hi )/hi , (10)

- h0, hi – толщины подката и полосы после клети i.

2.2.2.Скорость деформации U = ei Vвi/(100 l)i (11)

2.2.3.Длина сплющенной дуги контакта [8, c. 29]

li = [(hi-1- hi) Ri + 2 c m Рпрi/B]0,5, (12)

где Ri - радиус рабочего валка;

c - коэффициент, уточняющий длину дуги контакта и равный 1,2;

m – коэффициент, зависящий от материала валка, для стальных валков равен 1,12 10-5 1/МПа [8, с.28] ;

Рпрi – усилие прокатки в клети I;

В – ширина полосы. С учетом принятых размерностей и значений коэффициентов формула (12) имеет следующий вид:

li = [(hi-1- hi) Ri + 0,27 Рпрi/B]0,5 (12а)

2.2.4. Параметр очага деформации di = 2 mi li/(hi-1- hi) = 2 mi li/Dhi (13)

2.2.5. Контактное давление рсрi = Рпрi/(B li) (14)

2.2.6. Статический момент, приведенный к валу рабочего валка –

Мстi = 0,00425 ji h (Iвi + Iнi), (15)

где ji – передаточное отношение главного привода клети i;

Iвi, Iнi – токи верхнего и нижнего двигателя. Формула (15) справедлива лишь в том случае, если Vпрi < Vнi. Если же Vпрi ³ Vнi, то

Мстi = 0,00425 ji h (Iвi + Iнi) Vнi/Vпрi, (15а)

где Vпрi, Vнi – скорости прокатки в клети i и номинальная скорость клети i.

2.2.7. Момент трения в подшипниках опорных валков Мтрi = Рпрi dц mц, (16)

mц = 0,001 по рекомендации [ 5 ].

2.2.8. Момент прокатки Мпрi = Мстi - Мтрi (17)

2 2.9. Относительное натяжение s = Т/(В h), (18)

где Т – суммарное натяжение в сечении;

В, h - ширина и толщина сечения, к которому прикладывается натяжение.

2.2.10. Коэффициент плеча равнодействующей yi = Мпрi/(2 Рпрi li) (19)

2.2.11. Момент прокатки (суммарный на оба валка) при известных значениях контактного давления рср, коэффициента внешнего трения m и нейтрального угла g можно записать следующим образом (формула В.Ф. Баюкова [8, с. 148] ):

Мпр = рср В R2 m (a- 2 g) = рср В R m R a (1 - 2 g/a) = рср В l m R (1 - 2 g/a) =

Рпр m R (1 - 2 g/a), (20)

где В, l – ширина и длина очага деформации. Таким образом, для идентификации коэффициента внешнего трения m по усилию прокатки остается неизвестной в уравнении (20) только величина нейтрального угла g, которую можно определить из зависимости (20), принимая момент прокатки известным. По уравнению (17) известен момент прокатки Мпр. Обозначим через (Мпр)max максимально возможный момент прокатки при значении коэффициента внешнего трения m, который вычислим по формуле:

(Мпр)max = Рпр m R. (21)

Тогда величину нейтрального угла можно представить в виде:

g = (a/2) [(Мпр)max - Мпр]/(Мпр)max. (22)

2.2.12. Для расчета опережения используем формулу Дрездена [4, с. 193]:

S = 100 R g2/h1. (23)

2.3.Статистическая обработка экспериментальных и идентифицированных данных.

i. Вычисление среднего значения выборки {Xi} по параметру Xi – Хср выполняется по формуле : Хср = SXi/n, (24)

где n – объем выборки.

ii.Стандартное отклонение параметра Х – Sx вычисляется по формуле:

Sx = [S(Xi - Хср)2/(n – 1). (25)

iii.Длина интервала для вычисления частот распределения параметра по объему выборки вычисляется по формуле:

D = (Xmax – Xmin)/J, (26)

где Xmax, Xmin – максимальное и минимальное значение параметра Х;

J – число интервалов разбиения выборки {Xi}. Значение J принято равным 11.

iv.Верхние границы интервалов вычисляются по формуле:

Xj = Xmin + j D. (27)

v.Частота попадания в интервал (Xj, Xj+1) значения Х вычисляется по формуле:

qi = nj/n, (28)

где nj – число значений Х попадающих в интервал (Xj, Xj+1).

3.Идентификация коэффициента внешнего трения.

Идентифицикация коэффициента внешнего трения m выполнена на основе экспериментальной информации по прокатке полос на 5-ти клетьевом стане 1700 ОАО «Северсталь».

3.1. При идентификации коэффициента внешнего трения по усилию прокатки точность этой операции устанавливают по отклонению расчетного значения при заданном m, т.е. вычисляют Рпр(m) по одной из методик и сравнивают его с замеренными величиной Рпрэ путем вычисления отношения ç[Рпр(m) - Рпрэ]/Рпрэç. В данной работе отошли от традиционного подхода идентификации коэффициента внешнего трения по усилию прокатки, заменив её идентификацией по контактному давлению.

Результаты идентификации будут однозначными, так как при вычислении усилия прокатки и контактного давления по экспериментальным данным используется одна и та же формула для оценки длины дуги контакта (12). Таким образом, при идентификации коэффициента внешнего трения по контактному давлению будем минимизировать функцию

D = çрср(m) – рсрэ/рсрэç. (29)

3.2. При идентификации коэффициента внешнего трения в первой клети, т.е. при первом обжатии, с сопротивлением пластической деформации поступим следующим образом. Общий вид зависимости (8) можно представить как:

ss = А + f(e, U, q), (8a)

где А – параметр, в первом приближении, равный пределу текучести (сопротивлению деформации, соответствующему 0,2 или 0,02 остаточной деформации при статических испытаниях). Из-за существенной разницы между средним значением сопротивления деформации в зоне отставания ssср0 первой клети и сопротивления деформации на входе в очаг деформации ss0 примем, что:

ss0 = 2 А. (30)

3.3. Перед началом итеративной процедуры поиска коэффициента m необходимо иметь представление о возможном диапазоне значений этого параметра – mmin и mmах Нижнюю границу диапазона значений m можно получить, если принять гипотезу об отсутствии в очаге деформации зоны опережения. Тогда справедливо следующее условие (из формулы Баюкова В.Ф.[8, с.148]):

Мпрi = 2 mi Рпрi Ri = mi Рпрi Dвi (31)

mmin = Мпрi/(Рпрi Dвi). (31а)

В качестве верхней границы возможных значений коэффициента внешнего трения принято значение mmax = 0,15.

3.4. Поиск значения miэ по усилию прокатки считается завершенным, если удовлетворяется условие:

êрсрi - рсрi(miэ)/рсрiê< e, (32)

где e - заданная точность приближения.

Следует отметить, что при погрешностях замера экспериментальных данных и имеющихся погрешностях промежуточных вычислений, и главное, при большом массиве экспериментальных данных, не требуется большая точность при идентификации искомых значений. Достаточно, что условие (29) выполнялось при e = 0,01…0.02.

3.5. За нулевое приближение miэ0 принимаем mmini, т.е. miэ0 = mmini. После вычисления функции рсрi(miэj), j – номер итерации, проверяем условие (32). При выполнении этого условия идентификация завершена.

Допустим, что оно не выполняется. Тогда значение miэj+1 на следующем шаге j+1 рассчитывается следующем образом:

æmiэj рсрi/рсрi (miэ), если рсрi(miэ) ³ рсрi

miэj+1 = í (33)

èmiэj рсрi/рсрi (miэ)/, если рсрi(miэ) < рсрi

3.6. Опыт реализации данного алгоритма итерации показал, что он сходится. Но для полноты вывода необходимо иметь при реализации счетчик числа итераций, например, jmax = 20, после чего принудительно завершать процесс, т.е. принять за miэ значение miэ20.

3.7. При идентификации коэффициента внешнего трения были случаи, когда miэj Ï [mmin; mmax], т.е. находился вне допустимого диапазона значений. Такие случаи возможны, если недостаточно точно идентифицированы значения сопротивления пластической деформации ss. Причинами такого факта могут быть, во-первых, некорректное задание температуры металла на входе и выходе полосы из клети, во - вторых, неточность самой формулы.

При идентификации коэффициента внешнего трения для стали 08Ю значения miэj «вводили» в интервал [mmin; mmax] путем изменения температуры полосы (для клетей с ╧ 2...╧ 5) или путем, описанным в пункте 3.2 (клеть ╧ 1).

3.8. При идентификации коэффициента внешнего трения mi встречались случаи, когда момент прокатки Мпрiэ больше, чем момент прокатки, вычисленный по формуле (21), т.е.

Мпрiэ> mij Рпрi(mij) R. (34)

Такие случаи возможны, если сопротивление деформации стали существенно меньше, чем идентифицированное по формуле (8) при заданных граничных условиях (степень деформации eS, скорость деформации U и температура полосы q) – так называемый эффект «смягчения» полосы. Так как степень деформации eS, скорость деформации U определяются достаточно надежно, то основным источником «смягчения» полосы может быть, по нашей гипотезе, температура полосы, которая отличается в большую сторону, чем было принято в табл. 1.

3.9. Следует отметить, что число случаев, когда выполняется условие (34) гораздо меньше, чем когда оно не выполняется. Из этого факта следует вывод о том, что данные табл. 1 приняты близкими к реальным условиям прокатки. Это, во-первых. Во-вторых, формула (8) достаточно надежно описывает «поведение» сопротивления пластической деформации стали 08Ю.

3.10. Следует так же заметить, что технологи-прокатчики и специалисты по автоматике стана 1700 ОАО «Северсталь» давно заметили эффект «смягчения» сопротивления пластической деформации металлов, они называют его эффектом «низких» усилий прокатки.

3.11.Границы интервала [mmin; mmax] имеют физический смысл. mmin получен на основе измерений Мпр и Рпр, а mmax на основе измерения Рпр. Поэтому в дальнейшем вместо этих обозначений будем использовать обозначения mМ и mР соответственно.

4. Результаты статистической оценки измеренных и идентифицированных характеристик процесса прокатки.

Опыт исследования статистических характеристик процессов прокатки в производственных условиях показал, что более плодотворным является включение в выборки результатов максимальной вариации независимых параметров в допустимом их диапазоне. Поэтому в выборки были включены параметры прокатки всего диапазона толщин полос от 0,4 до 2 мм, при вариации ширин полосы от 815 до 1615 мм. Объем выборки составил 1735 точек для каждого исследуемого параметра.

4.1. Режимы деформации.

4.1.1. Распределение частных деформаций ei по клетям существенно неравномерное. Интенсивность деформации по клетям убывает от первой клети к последней клети. Последняя клеть деформирует полосу существенно меньше, чем предыдущие клети. Среднее значение степени деформации в клети ╧ 5 (e5) равно всего 4,47 %, против 21,5…26,7 % в предыдущих клетях. Такие степени деформации (порядка 4…5%) характерны для прокатно-дрессировочных клетей. Но в практике работы клети ╧ 5 встречаются случаи, когда полоса в ней деформируется, точнее, проглаживается (e5 = 0,3 %) и когда полоса испытывает значительную деформацию - e5 = 14,9 %.

4.1.2. Максимумы частных деформаций ei по клетям ╧ 1…╧ 4 отличаются незначительно, они изменяются от 33,1 (клеть ╧ 1) до 37,4 % (клеть ╧ 3). Минимумы частных деформаций ei по клетям ╧ 1…╧ 4 имеют тенденцию к уменьшению с ростом номера клети: от 16,8 % до 9,31 % в клети ╧ 4.

4.1.3. Следует отметить увеличение нестабильности частных деформации с увеличением номера клети. Коэффициент вариации (Vx, %) параметра ei, определяемое как отношение стандартного отклонения к среднему значению (в %), возрастает от 13,2 до 46,3 %. Этот факт свидетельствует о вмешательстве операторов стана в регламентированные режимы деформации.

4.1.4. Диапазон суммарных деформаций eSi на стане значителен: от 54,7 до 78,5 %, что соответствует суммарной вытяжке полосы по всем клетям от 2,2 до 4,65 при средней вытяжке 3,25. По этому параметру следует сделать лишь два замечания. Первое: повышение стабильности eSi с ростом номера клети (см.табл.2).

Таблица 2

Условия деформации на 5-ти клетьевом стане 1700 ОАО « Северсталь» при прокатке полос из стали 08Ю.

|

Клеть |

Толщина (hi). мм |

Ширина (В), мм |

Степень деформации (ei), % |

|||||||||

|

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

|

|

0 |

1,82 |

2,73 |

5,81 |

21,9 |

815 |

1248 |

1615 |

14,4 |

|

|

|

|

|

1 |

1,26 |

2 |

4,41 |

23,6 |

815 |

1248 |

1615 |

14,4 |

16,8 |

26,7 |

37,2 |

7,9 |

|

2 |

0,86 |

1,49 |

3,41 |

24,7 |

815 |

1248 |

1615 |

14,4 |

15,8 |

25,4 |

33,4 |

8,9 |

|

3 |

0,62 |

1,12 |

2,75 |

26.2 |

815 |

1248 |

1615 |

14,4 |

14,4 |

24,9 |

37,4 |

9,8 |

|

4 |

0,44 |

0,68 |

2,36 |

36.8 |

815 |

1248 |

1615 |

14,4 |

9,31 |

21,5 |

33,1 |

13,2 |

|

5 |

0,41 |

0,84 |

2,02 |

26,3 |

815 |

1248 |

1615 |

14,4 |

0,3 |

4,47 |

14,9 |

46.3 |

|

Клеть |

Суммарная степень деформации (eSi), % |

Скорость прокатки (Vi), м/с |

Скорость деформации (U), 1/с |

|||||||||

|

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

|

|

1 |

16,8 |

26,7 |

37,2 |

7,9 |

1,75 |

4,12 |

7,32 |

22,6 |

28,3 |

90,2 |

160 |

24,7 |

|

2 |

33,0 |

45,3 |

53,5 |

5,3 |

2,38 |

5,62 |

10,6 |

24,2 |

37,5 |

114 |

213 |

27,5 |

|

3 |

43,7 |

59,0 |

69,5 |

4,4 |

2,65 |

7,40 |

14,2 |

24,6 |

61 |

164 |

300 |

26.8 |

|

4 |

53,1 |

67,8 |

77,1 |

3,7 |

3,68 |

10,0 |

16,5 |

22,5 |

66,2 |

219 |

406 |

28,8 |

|

5 |

54,7 |

69,2 |

78,5 |

3,2 |

3,57 |

10,3 |

16,4 |

22 |

2,2 |

48,3 |

132 |

45,5 |

|

Клеть |

Температура металла перед клетью (qп), 0С |

Температура металла за клетью (qз), 0С |

|

|||||||||

|

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

|||||

|

1 |

20 |

20 |

20 |

0,0 |

70 |

70 |

70 |

0,0 |

||||

|

2 |

50 |

50 |

50 |

0,0 |

89 |

102 |

200 |

20,1 |

||||

|

3 |

100 |

107 |

250 |

20,5 |

150 |

158 |

250 |

16,0 |

||||

|

4 |

125 |

138 |

300 |

27,6 |

175 |

191 |

300 |

25,0 |

||||

|

5 |

175 |

175 |

175 |

0,0 |

200 |

200 |

200 |

9,7 |

||||

Второе – степень достигнутой суммарной деформации значительно меньше суммарной деформации достигнутой на подобных станах в мировой практике. В работе [6] приводится режим деформации на одном из японских станах, где прокатывают полосу с суммарной деформацией, равной 90 % (1,9 мм → 0,19 мм).

4.2. Скорость прокатки.

Скорость прокатки полос, определяемая как скорость прокатки в последней клети, изменялась от 3,57 до 16,4 м/с (время регистрации параметров до 2003 г). Среднея скорость прокатки4 полос в выборке равна 10,34м/с (см.табл.2). Коэффициент вариации скорости

прокатки по клетям стана изменяется от 22 (клеть ╧ 5) до 24,6 % (клеть ╧ 3), хотя последняя, при идеальном соблюдении условия постоянства секундного объема, должна быть одинаковой по всем клетям. Причинами такого факта могут быть погрешности измерений в информационной системе и различия в опережении валков над металлом Si в клетях. Действительно, коэффициент вариации параметра Si максимален среди всех оцененных параметров, и колеблется от 19,4 (клеть ╧ 5) до 84 % (клеть ╧ 4).

4.3. Скорость деформации.

Скорость деформации U на стане изменяется в широком диапазоне: от 2,2 (клеть ╧ 5) до 406 до 219 с-1. Причем скорость деформации в последней клети (48,3 с-1) существенно меньше, чем в других клетях (от 90,2 до 219 с-1). Основная причина такого явления – малые частные деформации в последней клети.

По данным распределений скоростей деформации можно оценить скорости деформации при повышении скорости прокатки на стане. Так как скорость деформации U пропорциональна скорости прокатки V, то при увеличении скорости, например в 2 раза,

скорость деформации возрастет также в 2 раза. Увеличению скорости деформации могут способствовать так же повышение частных деформаций в клетях. Но в этом случае зависимость между eI и Ui нелинейная, но с ростом eI увеличивается так же eSi.

4.4. Сопротивление деформации.

4.4.1.Сопротивление деформации в зоне отставания ss0i и в зоне опережения ss1i вычислялись по зависимости (8), т.е. в функции от накопленной степени деформации eSi, скорости деформации Ui и температуры металла qi. Если степень и скорость деформации оцениваются достаточно надежно по замеренным значениям параметра процесса прокатки, то по температуре имеется некоторый произвол, заключающийся в задании температур на входе и на выходе из очага деформации. Вторым допущением является повышение температуры металла до тех пор, пока коэффициент внешнего трения по усилию прокатки mРi не будет больше коэффициента трения по моменту прокатки mМi.

Количество случаев, когда коэффициент внешнего трения mРi меньше коэффициента внешнего трения по моменту прокатки mМi незначительно, так как средние значения температур перед и за очагом деформации (табл. 2) незначительно больше заданных (табл.1).Такой факт свидетельствует о неправомерности принятия, при расчетах энергосиловых параметров, постоянной температуры по всем клетям и равной 20 0С. Сопротивление деформации следует определять с учетом реальных температур металла в очаге деформации.

4.4.2. Сопротивление деформации в зоне отставания ss0i изменяется от 36 до 62,8 кГс/мм2, а в зоне опережения – от 34,6 до 64 кГс/мм2. Средние значения параметров ss0i и ss1i по клетям имеют тенденцию к росту с увеличением номера клети (см. табл.4). В первых клетях, как правило, среднее значение ss1i больше среднего значения ss0i, а в последних наоборот ss0i больше, но незначительно, ss1i.

Таблица 4

Параметры процесса прокатки, полученные на основе измерений на стане и идентификацией

|

Клеть |

Статический момент (Мстi), тс м |

Момент прокатки (Мпрi), тс м |

Коэффициент плеча равнодействующей (yi) |

|||||||||

|

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

|

|

1 |

6,06 |

12,8 |

28,2 |

23,3 |

5,00 |

11,4 |

26,1 |

23,3 |

0,168 |

0,295 |

0,46 |

13.9 |

|

2 |

3,40 |

11,7 |

22,9 |

23,5 |

2,69 |

10,5 |

21,3 |

23,5 |

0,169 |

0,358 |

0,52 |

12 |

|

3 |

3,34 |

8,96 |

20,6 |

28,5 |

2,62 |

7,85 |

17,3 |

28,5 |

0,120 |

0,294 |

0,50 |

21,4 |

|

4 |

3,74 |

8,52 |

18,7 |

28,8 |

2,04 |

7,52 |

18,7 |

28,8 |

0,097 |

0,416 |

0,98 |

26,6 |

|

5 |

2,16 |

4,90 |

12,4 |

27,6 |

0,84 |

3,43 |

11,1 |

27,6 |

0,040 |

0,147 |

0,72 |

49,6 |

|

Клеть |

Опережение (Si), % |

Сопротивление деформации перед очагом (ss0i), кГс/мм2 |

Сопротивление деформации за очагом (ss1i), кГс/мм2 |

|||||||||

|

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

|

|

1 |

0 |

4,87 |

10,6 |

56,3 |

36,0 |

46,1 |

46,2 |

1,5 |

36,0 |

46,1 |

46,2 |

2,3 |

|

2 |

0 |

5,25 |

12,5 |

38,9 |

47,3 |

51,1 |

54,6 |

2,1 |

47,3 |

51,1 |

54,6 |

1,9 |

|

3 |

0 |

5,19 |

15 |

46,1 |

40,4 |

55,3 |

58,1 |

2,3 |

40,4 |

55,3 |

58,1 |

2,2 |

|

4 |

0 |

3,62 |

24,7 |

84 |

42,8 |

58,2 |

61,9 |

14,5 |

42,8 |

58,2 |

61,9 |

2,8 |

|

5 |

0 |

8,71 |

14,8 |

19,4 |

55,5 |

59,9 |

62,8 |

3,2 |

55,5 |

59,9 |

62,8 |

1,5 |

|

Клеть |

Удельное давление (рсрi), МПа |

Удельное натяжение (si), кГс/мм2 |

Относительное натяжение перед очагом деформации (s0i/ss0i) |

|||||||||

|

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

|

|

0 |

|

|

|

|

2,04 |

4,43 |

7,19 |

19,6 |

|

|

|

|

|

1 |

409 |

552 |

916 |

10,8 |

7,24 |

15,1 |

29,3 |

13,2 |

0,040 |

0,084 |

0,160 |

19 |

|

2 |

382 |

555 |

730 |

8,7 |

7,63 |

16,1 |

26,3 |

12,5 |

0,130 |

0,257 |

0,314 |

13,2 |

|

3 |

433 |

579 |

935 |

9 |

7,91 |

17,0 |

26,6 |

12,4 |

0,125 |

0,253 |

0,294 |

11,9 |

|

4 |

434 |

616 |

985 |

11 |

7,91 |

18,0 |

29,2 |

12,8 |

0,133 |

0,254 |

0,354 |

13 |

|

5 |

538 |

1040 |

1250 |

8,1 |

3,31 |

4,28 |

6,42 |

3,3 |

0,127 |

0,262 |

0,324 |

12,6 |

|

Клеть |

Относительное натяжение за очагом деформации(s1i/ss1i) |

Коэффициент внешнего трения (mРi) по усилию прокатки |

Параметр очага деформации (di) |

|||||||||

|

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

|

|

1 |

0,137 |

0,262 |

0,334 |

12,6 |

0,018 |

0,051 |

0,127 |

45,1 |

0,47 |

2,44 |

8,53 |

48,4 |

|

2 |

0,125 |

0,253 |

0,329 |

12,3 |

0,018 |

0,052 |

0,105 |

32,7 |

0,50 |

3,06 |

10,7 |

36,6 |

|

3 |

0,135 |

0,257 |

0,299 |

12,1 |

0,018 |

0,042 |

0,122 |

33,3 |

0,79 |

3,01 |

11,6 |

37,9 |

|

4 |

0,122 |

0,270 |

0,411 |

16,3 |

0,018 |

0,039 |

0,106 |

30,8 |

0,95 |

3,89 |

16,3 |

41,1 |

|

5 |

0,049 |

0,063 |

0,078 |

3,2 |

0,018 |

0,097 |

0,16 |

14,4 |

4,44 |

63,5 |

842 |

80,3 |

Продолжение табл.4

|

Клеть |

Коэффициент внешнего трения (mМi) по моменту прокатки |

Рекомендуемые коэф-фициенты внешнего трения по усилию прокатки mРi |

Рекомендуемые коэф-фициенты внешнего трения по моменту прокатки mМi |

|||||||||

|

min |

сред. |

max |

Vx, % |

84 % |

98 % |

99,9 % |

|

84 % |

98 % |

99,9 % |

|

|

|

1 |

0,009 |

0,017 |

0,027 |

17,6 |

0,074 |

0,097 |

0,120 |

|

0,020 |

0,023 |

0,026 |

|

|

2 |

0,008 |

0,018 |

0,027 |

16,7 |

0,069 |

0,086 |

0,103 |

|

0,021 |

0,024 |

0,027 |

|

|

3 |

0,006 |

0,014 |

0,025 |

21,4 |

0,056 |

0,07 |

0,084 |

|

0,017 |

0,020 |

0,023 |

|

|

4 |

0,004 |

0,016 |

0,032 |

37,5 |

0,051 |

0,063 |

0,075 |

|

0,022 |

0,028 |

0,034 |

|

|

5 |

0,001 |

0,005 |

0,027 |

40 |

0,111 |

0,1254 |

0,139 |

|

0,007 |

0,009 |

0,011 |

|

|

Клеть |

Рекомендуемые коэффициенты плеча равнодействующей |

|

||||||||||

|

84 % |

98 % |

99,9 % |

|

|

||||||||

|

1 |

0,336 |

0,377 |

0,418 |

|

|

|||||||

|

2 |

0,401 |

0,444 |

0,487 |

|

|

|||||||

|

3 |

0,357 |

0,420 |

0,483 |

|

|

|||||||

|

4 |

0,527 |

0,637 |

0,748 |

|

|

|||||||

|

5 |

0,220 |

0,293 |

0,366 |

|

|

|||||||

4.4.3. Определенный интерес представляют изменения минимальных значений параметров ss0i и ss1i. Во - первых, минимум сопротивления деформации ss зафиксирован за клетью ╧ 4 ( равен 34,6 кГс/мм2), во – вторых, минимумы ss0 и ss1 клетей меньших номеров больше минимумов ss0 и ss1 клетей больших номеров. Этот факт свидетельствует о значительном разупрочнении или не упрочнении металла за счет интенсивного нагрева последнего при пластической деформации. Причиной такого факта может быть неэффективная работа или сбой в работе системы охлаждения между клетями.

4.4.4. Несмотря на значительные диапазоны изменения сопротивлений деформации их коэффициенты вариации, за исключением сопротивления деформации за клетью ╧ 4, небольшие, изменяются от 1,5 до 3,2%.

4.5. Натяжения.

4.5.1. Суммарные натяжения Ti. Суммарные натяжения на стане изменялись от 2,14 (моталка) до 68,1 тс (между клетями ╧ 1и ╧ 2), т.е. диапазон вариаций значителен.

Натяжение между клетями имеет тенденцию к уменьшению по мере движения полосы к выходу из стана. Уровень стабильности натяжений между клетями 2 и 3, 3 и 4, 4 и 5 постоянен, коэффициент вариации меняется от 19 до 20,3 %. Основными причинами высоких коэффициентов вариации является изменение толщин и ширин полос. Эту гипотезу подтверждают данные по вариации удельных натяжений. Следует отметить большие вариации натяжения на моталке стана при малой вариации удельных натяжений.

4.5.2. Удельные натяжения si. Для анализа удельных натяжений в межклетьевых промежутках построен график (Pис. 2). На рис.2 показаны изменения по межклетьевым промежуткам измеренных удельных натяжений (минимальное, среднее и максимальное значения). На Pис. 2 так же показаны нижние и верхние допустимые границы удельных натяжений (по технологической инструкции на стане). Из сравнения экспериментальных данных с допустимыми границами удельных натяжений следует, что диапазоны значений удельных натяжений, принятых на стане, существенно шире, чем границы допустимых значений, т.е. операторы стана не всегда соблюдают технологические инструкции. Но следует заметить, что средние значения экспериментальных данных практически совпадают с серединой допустимых границ.

Если выход удельных натяжений за нижние допустимые границы не приводит к таким неприятным последствиям на стане как порывы полос, то выход удельных натяжений за верхние допустимые границы может привести к порыву полос и к возникновению вибрации на стане при неблагоприятных скоростях клетей с позиций резонансных явлений.

Уровень значений удельных натяжений, создаваемых разматывателем и моталками стана существенно ниже, чем удельные натяжения в межклетьевых промежутках и составляет в среднем 4,28…4,43 кГс/мм2 При этом следует отметить большой уровень стабильности удельных натяжений на моталке (коэффициент вариации составляет 3,3 %), и максимальный уровень нестабильности удельного натяжения на разматывателе (коэффициент вариации составляет 19,6 %). Последний факт, по-видимому, связан с ограничением суммарных натяжений, создаваемых разматывателем и большим диапазоном исходных толщин полос на стане.

4.5.3. Относительные натяжения s0i/ss0i, s1i/ss1i. В практике прокатного производства

принято назначать удельные натяжения не только ориентируясь на возможности оборудования стана, но и на относительные натяжения перед s0i/ss0i и за очагом деформации s1i/ss1i. Поэтому результаты статистического анализа этих параметров представляют существенный интерес.

Средние значения относительных натяжений s0i/ss0i, s1i/ss1i в межклетьевых промежутках стабильны, колеблются всего от 0,253 до 0,270. Стабильны и диапазоны изменения относительных натяжений, за исключением диапазона относительных натяжений за очагом деформации в клети ╧ 4, последний шире: от 0,133 до 0,411.

По мнению практиков прокатного производства величины относительных натяжений в межклетьевых промежутках влияют на частоту порывов полос при их прокатке, чем они меньше, тем меньше вероятность порыва. С другой стороны, чем меньше удельные или относительные натяжения, тем выше продольная разнотолщинность прокатанной полосы и больше усилия деформации. Такова двойственность функции натяжений при прокатке полос на непрерывных станах.

Экспериментальные данные по s0i/ss0i, s1i/ss1i могут быть использованы для задания величин относительных натяжений при применении компьютерной программы расчёта энергосиловых параметров.

4.6. Интегральные характеристики процесса прокатки (усилие и момент прокатки, токи двигателей).

4.6.1.Центры распределения усилий прокатки Рпр в клетях ╧ 1, ╧ 3 и ╧ 5 отличаются существенно (см. табл. 3 и Рис.3 ).

В среднем нагрузка по усилию прокатки клети ╧ 5 выше, чем у остальных клетей стана, хотя максимум усилия зарегистрирован в клети ╧ 1. В среднем по усилию прокатки клеть ╧ 4 нагружена меньше чем другие клети, хотя разброс значений у Рпр выше. Коэффициент вариации Рпр у этой клети составляет 22,6 % против 12 …19,7 % у остальных клетей.

Таблица 3

Измеренные значения параметров процессов прокатки полос из стали 08Ю на 5-ти клетьевом стане 1700 ОАО «Северсталь»

|

Клеть |

Усилие прокатки (Рпрi), тс |

Ток верхнего двигателя (Iвi), А |

Ток нижнего двигателя(Iнi), А |

|||||||||

|

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

min |

сред. |

max |

Vx, % |

|

|

1 |

747 |

1153 |

1917 |

18,6 |

863 |

1612 |

3548 |

23,7 |

525 |

1553 |

4501 |

23,7 |

|

2 |

569 |

1004 |

1682 |

17,8 |

543 |

1806 |

3987 |

25,8 |

536 |

1893 |

4327 |

25,8 |

|

3 |

538 |

938 |

1731 |

19,7 |

538 |

1675 |

3938 |

28,7 |

676 |

1911 |

5058 |

28,7 |

|

4 |

486 |

868 |

1577 |

22,6 |

767 |

2103 |

4110 |

25,4 |

416 |

2060 |

4822 |

25,4 |

|

5 |

433 |

1249 |

1636 |

12 |

592 |

1449 |

3694 |

31,8 |

472 |

1443 |

3932 |

31,8 |

|

Клеть |

Натяжение, тс |

|||||||||||

|

|

min |

сред. |

max |

Vx, % |

||||||||

|

0 |

11.1 |

14,5 |

20,5 |

10,9 |

||||||||

|

1 |

21,2 |

37 |

68,1 |

7 |

||||||||

|

2 |

17,1 |

29,4 |

54,8 |

20 |

||||||||

|

3 |

13,2 |

23,2 |

49,3 |

20,3 |

||||||||

|

4 |

10,5 |

19,4 |

44,0 |

19 |

||||||||

|

5 |

2,14 |

4,48 |

12,4 |

27,9 |

||||||||

4.6.2. Моменты: статический Мстi и момент прокатки Мпрi. Так как момент прокатки является основной составляющей статического момента (за исключением клети ╧ 5), то можно ограничиться анализом момента прокатки Мпрi.

На Рис. 4 приведены эмпирические кривые распределения моментов прокатки в клети ╧ 1, ╧ 3 и ╧ 5. Все моменты распределены нормально, как и усилие прокатки, что свидетельствует о правомерности объединения результатов прокатки всех полос в одну выборку при анализе этого параметра.

Максимально нагружено моментом прокатки, как следует из Рис.4 и данных табл. 4, линия привода клети ╧ 1, минимально - линия привода клети ╧ 5. Средние значения моментов прокатки клетей ╧ 3 и ╧ 4 близки, 7,85 и 7,50 кН м. Поэтому возникает вопрос: неодинаково ли нагружены линии приводов клетей ╧ 3 и ╧ 4? Проверка гипотезы о равенстве средних значений моментов прокатки клетей ╧ 3 и ╧ 4 показало, что они могут принадлежать к одной генеральной совокупности, т.е. различие между моментами прокатки этих клетей несущественно.

Как можно объяснить то, что момент прокатки в клетях ╧ 3 и ╧ 4 принадлежат к одной генеральной совокупности, т.е. уровни нагрузок в этих клетях не отличаются существенно? Хотя для этого вывода нет предпосылок. Во-первых, среднее усилие прокатки в клети ╧ 3 (968 тс) больше среднего усилия прокатки в клети ╧ 4 (868 тс). Во-вторых, и длина дуги больше (с учетом абсолютных обжатий и усилий прокатки), относительные натяжения в клети ╧ 4 выше, чем в клети ╧ 3. Таким образом, все аргументы в пользу того, что момент прокатки в клети ╧ 3 должен быть больше, чем в клети ╧ 4. Есть лишь один

аргумент в пользу бόльших значений момента прокатки в клети ╧ 4, чем в клети ╧ 3.

Это оценка значений опережения S. Опережение в клети ╧ 3, равное 5,19 % (среднее значение) больше, чем в клети ╧ 4 (S = 3,62 %). Следовательно, длина зоны опережения в клети ╧ 3 больше, чем в клети ╧ 4, что позволяет возвратить больше энергии рабочим валкам и уменьшить момент прокатки. Из литературных источников известно, что небольшое изменение положения нейтрального сечения приводит к существенному изменению момента прокатки. Наш случай подтверждает это утверждение.

Из работы [4] следует, что на величины моментов прокатки в клетях ╧ 3 и ╧ 4 могут

влиять натяжения между клетями. Но анализ суммарных натяжений между клетями, удельных натяжений и относительных удельных натяжений (см. табл. 3 и 4) не подтверждают этот вывод. Действительно, разница между средними натяжениями на входе и выходе из клети ╧ 3 составляет 6,2 тс, а в клети ╧ 4 - всего 3,8 тс, т.е. вклад в момент прокатки натяжений в клети ╧ 3 больше, чем в клети ╧ 4. Относительные удельные натяжения за очагом деформации клети ╧ 4 (s1i/ss1i) даже больше, чем в клети ╧ 3 (0,270 против 0,257). Поэтому можно с большой вероятностью утверждать, что причиной несущественной разницы моментов прокатки в клетях ╧ 3 и ╧ 4 является большее опережение в клети ╧ 3.

4.6.3. Экспериментальные данные по моментам позволяют уточнить значения верхней границы возможного диапазона коэффициента внешнего трения mт в подшипниках ПЖТ опорных валков. Согласно литературе [4], mт можно принимать в диапазоне от 0,001 до 0.003. В работе [5] коэффициент mт принят равным 0,001. Для решения этого вопроса построили график изменения относительных долей момента трения в подшипниках к статическому

моменту двигателей в зависимости от коэффициента трения mт ( Pис. 5).

Из Рис. 5 следует, что при mт = 0,001 в клетях с 1 по 4 потери на трение в подшипниках опорных валков составляет около 10 % от момента статического, в клети ╧ 5 доля потерь на трение составляет уже 30 %. При коэффициенте внешнего трения mт = 0,003 потери на трение в подшипниках составляет уже около 30 % от затрат энергии на деформацию металла в клетях с 1 по 4 и 90% в клети ╧ 5. С учетом того, что в клети ╧ 5 все-таки значимая степень деформации (4,47 %), а контактные деформации больше, чем в предыдущих клетях (об этом ниже), то можно делать вывод о существенной завышености верхней границы допускаемого диапазона коэффициента внешнего трения mт. Он ближе к нижней границе диапазона, чем к верхней границе диапазона. Поэтому использовать значение коэффициента трения в подшипниках ПЖТ равное 0,001 правомерно.

4.6.4. Токи двигателей Iвi и Iнi. Согласно характеристикам двигателей клетей стана 1700 их номинальные токи равны 4600 А. Было всего по одному случаю прокатки полос при токах превышающих 4600 А на двигателях клетей ╧ 3 и ╧ 4. Такими токами были нагружены нижние двигатели. Все верхние двигатели по току не достигали номинальных значений.

В среднем

двигатели, как верхние, так и нижние, загружены не более чем на

50 % (менее 2300 А). Максимальную нагрузку имели двигатели клети ╧ 4. Загрузка

двигателей (в среднем), кроме клети ╧ 5, неодинакова. У клетей ╧ 1 и ╧ 4

загружены больше верхние, а у клетей ╧ 2 и ╧ 3 - нижние двигатели.

Распределение нагрузок между верхними и нижними двигателями в клетях ╧ 1, ╧ 2, ╧4 и ╧ 5 практически равномерное. Загрузка верхнего двигателя в клети ╧ 3 существенно меньше, чем нижнего двигателя , так как среднее значение тока верхнего двигателя клети ╧ 3 равно 1675 А, а нижнего – 1911 А.

4.7. Контактное давление рсрi.

4.7.1. Кривые эмпирических распределений контактного (удельного) давления в клетях ╧ 1, ╧ 3 и ╧ 5 показаны на Рис. 6, а их статистические характеристики приведены в табл. 4. Анализируя рис. 6, можно заметить существенную разницу в уровнях контактных давлений в клетях ╧ 1 и ╧ 3 с одной стороны и и в клети ╧ 5 с другой. Контактные давления рсрi в клети ╧ 5 существенно выше, чем в клетях ╧ 1…╧4. Только не более, чем в 3% случаях контактные давления в клети ╧ 5 совпадают с диапазоном вариации рсрi в клетях ╧ 1 и ╧ 3.

Причины больших контактных давлений в клети ╧ 5 следующие:

- большое сопротивление деформации в последней клети за счет упрочнения металла в предыдущих клетях;

- малое заднее натяжение в клети;

- большой коэффициент внешнего трения (это будет показано в п.4.8), вследствие частой завалки новых валков и перешлифованных валков;

- большие значения параметра очага деформации d5, вследствие малых величин абсолютного обжатия, больших значений коэффициента внешнего трения и больших усилий прокатки.

Минимум контактных давлений зарегистрирован в клети ╧ 2, равный 382 МПа. Это значение меньше минимума сопротивления деформации в клети ╧ 2. Такой случай возможен при больших значениях удельного натяжения и малых величин коэффициента внешнего трения mРi.

На Рис. 7 приведены средние значения сопротивления деформации перед и за очагом деформации, средние значения контактных давлений. Сравнивая значения сопротивления пластической деформации и контактных давлений по клетям, следует, что они отличаются

незначительно друг от друга в клетях ╧ 1…╧ 4. Контактные давления рсрi в этих клетях незначительно превышают сопротивления пластической деформации ss0i и ss1i ( в клетях ╧ 2 и ╧ 3 даже среднее значение рсрi меньше среднего значения ss1i ).

4.7.2. Как уже отмечалось в пункте 4.7.1, среднее значение рсрi в клети ╧ 5 выделяется среди других значений этого параметра. Оно практически в 2 раза выше средних величин контактного давления и сопротивления пластической деформации. Возможные причины больших величин контактного давления в клети ╧ 5 перечислены в 4.7.1

Анализ коэффициентов вариации параметров, могущих существенно влиять на контактное давление в клети ╧ 5 (степень деформации в клети e5, переднее s0i и заднее натяжение s1i), показывает, что они не могут быть причиной столь высоких значений контактного давления в клети ╧ 5. Действительно, коэффициенты вариации этих параметров существенно больше коэффициентов вариации рср5 (от 46,3 % до 12,8 % против 8,1 % у рср5).

Наиболее вероятной причиной высоких значений контактного давления в клети ╧ 5 является сочетание высоких коэффициентов внешнего трения mР5 , назначение в этой клети малых значений абсолютного обжатия DН5, малые относительные натяжения на выходе металла из очага деформации. Действительно, параметр очага деформации di, учитывающий как рост коэффициента внешнего трения в клетях, так и уменьшение величины абсолютного обжатия в клетях, существенно отличаются в клети ╧ 5 от значений параметров в клетях ╧ 1…╧ 4. Если средние значения параметра d в первых клетях изменяются от 2,44 до 3,89, то среднее значение этого параметра равно 63,5, т.е. существенно больше. Меньше и значение заднего относительного натяжения в этой клети, оно равно 0,078 против 0,26…0,27 в других клетях. Именно, сочетание больших значений коэффициента внешнего трения с малыми величинами абсолютных обжатий, малых значений параметра d и относительного заднего натяжения дает большое значение и контактного давления рср5.

4.8. Коэффициент внешнего трения m.

4.8.1. Коэффициент внешнего трения по моменту прокатки mМ характеризует нижнюю допустимую границу коэффициентов трения, при превышении которого процесс прокатки происходит без пробуксовок, а при меньших значениях возможны пробуксовки. Естественно этот коэффициент не следует рассматривать как физический, который в большинстве клетей характеризует также уровень принятых натяжений между клетями. При его идентификации принята гипотеза об отсутствии зоны опережения в очаге деформации. Поэтому значения mМ следует рассматривать, в первом приближении, как нижнюю границу коэффициента трения по усилию прокатки.

На Рис.8 и в табл.4 приведены максимумы и минимумы, а так же средние значения коэффициентов внешнего трения по моменту прокатки. Данные табл.4 иллюстрируют, в первую очередь, нестабильность условий трения между металлом и рабочими валками и, вследствие этого, стохастический характер этого коэффициента (достаточно высокие коэффициенты вариации mМ при практическом постоянстве коэффициентов вариации Мстi и Мпрi.).

Следует отметить рост нестабильности коэффициента mМ с ростом номера клети стана. К последней клети коэффициент вариации параметра возрастает практически в 2 раза и более, по сравнению со значением в первой клети, с 17,6 до 40 % (см. табл. 4). В то же самое время, следует подчеркнуть достаточную высокую стабильность в клетях ╧ 1…╧ 4 средних значений коэффициента внешнего трения по моменту прокатки: величины изменяются от 0,014 до 0,018. Таким образом, принятая для идентификации нижняя граница коэффициента внешнего трения по усилию прокатки, можно считать, в первом приближении, обоснованной.

4.8.2. Идентифицированный коэффициент внешнего трения по усилию прокатки mР в бόльшей степени характеризует условия трения в очаге деформации, чем коэффициент внешнего трения по моменту прокатки mМ, так как в нем могут учитываться наличие зон отставания и опережения в очаге деформации.

Результаты идентификации коэффициента внешнего трения по усилию прокатки зависят не только от экспериментальных данных, но и от допущений, принятых в этом процессе. Допущение следующее. Минимальный коэффициент внешнего трения по усилию прокатки принят равным 0,018. Кривые распределения коэффициента трения в клетях ╧ 1, ╧ 3 и ╧ 5, приведенные на Рис.9, показывают, что число случаев когда mР < 0,02 небольшое. Поэтому допущение о принятой минимальной величине коэффициента внешнего трения по усилию прокатки не может существенно отразиться на результатах оценок mР. Какие мероприятия были предприняты, если mР < 0,018? В качестве аргумента, понижающего коэффициент трения при идентификации нами рассматривалось сопротивление деформации в очаге. Завышение этого параметра может однозначно уменьшить коэффициент трения при постоянстве усилия прокатки.

Другими параметрами, такими как, например, удельное натяжение, не имеем права варьировать, так они получены путем измерения. Остается один параметр, которым можно в какой – то степени варьировать при идентификации коэффициента внешнего трения – сопротивление пластической деформации. Этим допущением и воспользовались. За счет чего сопротивление пластической деформации может уменьшиться при прокатке на непрерывном стане? Только за счет температуры металла, которая повышается за счет тепла, выделяемого при пластической деформации. Нами перед началом идентификации уже были приняты повышенные значения температур (см. табл. 1). При значениях mР < 0,018 следует принять величины температур металла бόльшие, чем значения, приведенные в табл. 1. Таких случаев немного (см. Рис. 9), но они имеют место (см. диапазоны температур перед и за очагом деформации и данные табл. 1).

4.8.3. Проанализируем кривые распределения коэффициентов внешнего трения, приведенные на Рис. 9. Эмпирические кривые распределения mР свидетельствуют о нормальности распределения этого параметра во всех клетях. Из нормальности распределения так же следует, что коэффициент внешнего трения зависит не от одной или двух независимых параметров, могущих влиять на него, а от их множества. В качестве независимых параметров следует рассматривать параметры, учитываемые и обсуждаемые в п.1.1., например, следует учитывать частоту смены валков и их твердость.

Из Рис. 9 следует, что коэффициент внешнего трения в клети ╧ 5 в среднем существенно больше коэффициентов внешнего трения в клетях ╧ 1 и ╧ 3. Хотя есть случаи, когда они могут совпадать (от значений 0,07 до 0,12 в клетях ╧ 1 и ╧ 5), от 0,07 до 0,08 в клетях ╧ 3 и ╧ 5. Но комплекс факторов, способствующих существенному росту коэффициента трения в клети ╧ 5 иной, чем в клетях ╧ 1…╧ 3. Об этом свидетельствует существенные различия в выборках mР по клетям. Возможной причиной является частая перевалка валков в клети ╧ 5 и меньшая, в сравнении с другими клетями, величина масляного клина, захватываемого валками и полосой. Весьма вероятна и то, что модель контактного давления не описывает условия деформации. Об этом свидетельствует вариация параметра очага деформации по клетям di. Если в четырех первых клетях этот параметр изменяется от 0,47 до 16,3, то в последней клети - от 4,44 до 842.

Коэффициент трения по усилию прокатки является одним из самых нестабильных параметров процесса прокатки: по нестабильности он уступает только параметру di. Причем коэффициент вариации коэффициента трения по усилию прокатки максимален в первой клети и убывает к последней клети. Уровень стабильности коэффициента трения в клетях ╧ 2, ╧ 3 и ╧ 4 примерно одинаково, на уровне 31…33 %.

4.8.4. Сопоставим идентифицированные значения коэффициентов внешнего трения, определённые по усилию и моменту прокатки, изменения которых по клетям иллюстрирует Рис. 10. Из анализа Рис.10. следует, что как средние, так и максимальные значения коэффициентов внешнего трения в очаге деформации отличаются по всем клетям существенно. Максимальные значения коэффициента трения по моменту меньше во всех клетях среднего значения коэффициента внешнего трения по усилию прокатки. Из этого следует вывод о бесперспективности поиска коэффициента внешнего трения, который бы удовлетворительно описывал изменение усилия и момента прокатки при деформации стальных полос на непрерывном стане.

Тогда как же можно использовать полученные коэффициенты внешнего трения в расчетной практике, если и в дальнейшем базироваться на методике оценки энергосиловых параметров А.И.Целикова?

При проектировании новых объектов следует использовать данные коэффициента внешнего трения по усилию прокатки, причем значения коэффициента следует задавать в зависимости от процента принимаемого уровня ( процента ) гарантии (см. табл. 4).Чем выше процент принимаемой гарантии, тем выше и задаваемый коэффициент трения. Момент прокатки в этом случае рекомендуется вычислять по расчетным усилиям прокатки с использованием формул А.Ф. Баюкова и при максимальных коэффициентах трения по моменту прокатки.

При реконструкции станов решение о коэффициентах внешнего трения зависит от надежности эксплуатации подшипников опорных валков. Если они надежны, то при расчете моментов прокатки можно воспользоваться максимальными значениями коэффициента трения по моменту прокатки.

4.8.5. Рассмотрим, как можно воспользоваться в расчетной практике экспериментальными данными. В табл.4 приведены рекомендуемые коэффициенты внешнего трения. Сначала следует принять вероятность, которой можно гарантировать результаты расчета. Если выбрать гарантию того, что в 84 % случаях расчетные данные будут превышать экспериментальные данные, то следует выбрать значение коэффициента трения, соответствующее 84 %. Аналогично и для 98 % и 99,5 %. Ещё раз обращаем внимание на то, что чем выше принимаемый уровень гарантии, тем должна быть бόльшая величина необходимого коэффициента трения ( см. продолжение табл.4 ).

4.9. Коэффициент плеча равнодействующей.

Иногда в расчетной практике вместо вычисления момента прокатки по заданным значениям распределения контактного давления по очагу деформации и заданным значениям коэффициента внешнего трения момент прокатки вычисляют с помощью коэффициента плеча равнодействующей [4,5]. Коэффициенты плеча равнодействующей, как правило, получают на основе экспериментальных исследований, но в литературе встречаются и коэффициенты плеча равнодействующей, полученные теоретическим путем, например. формула Королева А.А. [4]. Но предпочтение следует отдавать коэффициентам, полученным на основе экспериментальных исследований, так как в них больше учитывается различных технологических факторов ( в том числе и случайных ) и условий деформации, такие как, например, опережение в очаге деформации.

Необходимо отметить несколько бόльшую стабильность по клетям коэффициента плеча равнодействующей в сравнении с коэффициентами трения, определённых как по усилию, так и по моменту прокатки, за исключением данных по клети ╧ 5. Действительно, вариация коэффициента плеча равнодействующей по клетям изменяется от 12 до 26,6 %. В то же самое время коэффициенты внешнего трения варьируют: по усилию прокатки от 30,8 до 45, 1% и по моменту от 16,7 до 37,5 %.

Как же можно воспользоваться данными по коэффициенту плеча равнодействующей? Рекомендуемые значения приведены в табл. 4. Следует выбрать вероятность описания возможного диапазона расчетных значений. Если расчет гарантирует невозможность на практике в 98 % случаях превышения расчетной величины экспериментальных данных то, следует принять одну величину, если в 99,9 % - то другую ( бόльшую ) величину коэффициента.

5. Выводы и рекомендации.

Выполненный комплексный статистический анализ технологических параметров процесса прокатки полос из стали 08Ю ( в том числе и параметров, характеризующих нагруженность оборудования ) на основе экспериментальной информации, собранной с помощью информационной системы 5-ти клетьевого стана 1700 ОАО «Северсталь», обосновал возможность следующих выводов и рекомендаций:

5.1.полученные статистические характеристики нагруженности валков, подшипников опорных валков и натяжных станций перед и после стана показал, что вероятность превышения усилия прокатки величины допускаемого подшипниками практически равна нулю;

5.2.при достигнутых скоростях прокатки (16,4 м/с), на момент записи информации, двигатели клетей нагружены в среднем не более 52,5 % (двигатели 4 –ой клети); вероятность превышения токов номинальных значений (4000 А) составляет не более 0,5 % по всему сортаменту полос;

5.3. удельные (контактные) давления на стане варьируются в широком диапазоне: от 382 МПа (2-ая клеть) до 1250 МПа (5-ая клеть), при этом наибольшие контактные давления испытывают валки 5-ой клети; среднее контактное давление в 5-ой клети составляет 1040 МПа, а в 1…4-х клетях оно изменяется от 552 до 616 МПа, т.е. практически на 68 % меньше;

5.4. операторы стана не редко назначают натяжения, превышающие допустимые по технологической инструкции, число таких случаев в межклетьевых промежутках 1 и 2, 2 и 3 составляет практически 50 %, а в межклетьевых промежутках 3 и 4, 4 и 5 - 35 % и 30 %; превышение натяжений над допустимыми величинами может быть источником порывов полос, что имеет место на стане;

5.5. на основе модели расчета контактного давления А.И.Целикова идентифицированы коэффициенты внешнего трения по усилию прокатки; основное отличие, от ранее выполненных работ, заключается в том, что при идентификации использована модель сопротивления деформации, учитывающая накопленную степень и скорость деформации, а также и температуру прокатываемого металла; изменения температуры металла по клетям задавались исходя из литературных источников;

5.6. идентифицирован так же коэффициент внешнего трения по формуле А.Ф. Баюкова – идентификация по моменту прокатки, при этом принято допущение об отсутствии зоны опережения в очаге деформации; величины коэффициентов трения, идентифицированных по моменту прокатки, существенно меньше величин коэффициентов трения по усилию прокатки: так, например, средние значения коэффициентов трения по моменту в клетях ╧ 1…╧ 4 изменяются от 0,014 до 0,018, а в клети 5 – равно всего 0,005;

5.7. при идентификации коэффициентов внешнего трения встречались случаи (сравнительно редко), когда коэффициент трения по усилию прокатки меньше коэффициента трения по моменту, такие случаи возможны лишь в том случае, если неправильно оценено сопротивление пластической деформации, причиной такого факта может быть неточность в принятой величине температуры металла, которая была выше заданной; эксплуатация стана так же отмечала этот факт («смягчение» усилий деформации);

5.8. рассматривая эмпирические распределения идентифицированных коэффициентов внешнего трения по клетям, как генеральные совокупности, имеющие нормальные функции распределения, с 95 %-ной вероятностью можно утверждать, что они существенно различны, т.е. в клетям действуют разные причины, влияющие на коэффициенты трения, но последние в клетях ╧ 1 и ╧ 2, ╧ 3 и ╧ 4 можно считать принадлежащими к одной генеральной совокупности, т.е. на коэффициенты трения этих клетей действуют одни и те же независимые факторы, между степенью влияния которых в этих клетях есть существенные различия;

5.9. идентифицированы величины коэффициентов плеча равнодействующей, необходимые для расчета момента прокатки, диапазон их изменения - от 0,04 до 0,98, при изменении средних значений от 0,147 (клеть ╧ 5) до 0,416 (клеть ╧ 4); стабильность величин коэффициентов плеча равнодействующей существенно выше стабильности идентифицированных коэффициентов внешнего трения;

5.10. уточнено значение верхней границы диапазона рекомендуемых коэффициентов трения в подшипниках жидкостного трения: величина должно быть гораздо меньше 0,003; принимаемое в методике [ 4 ] значение этого коэффициента, равное 0,001, является наиболее правдоподобным, такой вывод сделан из сопоставительного анализа величин моментов прокатки и момента потерь на трение при разных значениях коэффициентов трения в ПЖТ;

5.11. собранный и обработанный большой объём экспериментальной и идентифицированной информации может быть источником для дальнейшей статистической обработки методами множественного корреляционного и регрессионного анализов, что позволяет выявить степень влияния того или иного независимого параметра на зависимую переменную, а получаемые уравнения регрессии были бы полезны для систем автоматического управления ( адаптация уставок и узлов регулирования ) и технологам при разработке и совершенствовании режимов прокатки.

Автор признателен инж. Белоглазову Е.Г., к.т.н. Недорезову И.В. (ООО «Уралмаш – Металлургическое оборудование») за содействие работе, Голованову П.Н. (ОАО «Северсталь») за многочисленные консультации по вопросам холодной прокатки.

1 Выполнено Недорезовым И.В., Макаровым Ю.Д. и Мезриной Т.А.

2 Суть версии [ 5 ] при расчете усилия прокатки по методике Целикова А.И.: формула расчета контактного давления Целикова А.И., длина дуги контакта по методике Стоуна, среднее сопротивление деформации соответствует деформации, достигнутой металлом при прохождении средней толщины металла в очаге деформации.

3 Коэффициент трения в реальных условиях в очаге деформации может быть переменным в зависимости от взаимного положения металла и поверхности валков. Например, в переходной зоне от зоны отставания к зоне скольжения (зона затрудненной деформации) его значение может даже близким к нулю. Мы же принимаем, величину(модуль) коэффициента внешнего трения постоянной по поверхностям контакта металла с валками.

*Впервые в отечественной металлургии автоматизированный сбор технологической информации о процессе прокатки свыше 500-а слитков, осуществлённый с помощью информационной системы, построенной на основе Управляющей Вычислительной Машины « ВНИИЭМ-3», был проведён в июне-июле 1967г. на блюминге 1300 меткомбината « Криворожсталь» [ 7 ].

4В настоящее время средняя скорость прокатки, благодаря целенаправленной работе службы эксплуатации стана, существенно повысилась.

5 Рекомендация действительна только при малых степенях деформации и частых сменах валков в последней клети.

Библиографический список

1. Коновалов Ю.В., Остапенко А.Л., В.И. Пономарев. Расчет параметров листовой прокатки. Справочник. – М.: Металлургия, 1986. – 430 с.

2. Гарбер Э.А., Шадрунова И.А. Контактное взаимодействие валков и полосы при холодной прокатке. Учебное пособие. – Череповец, 2003. – 145с.

3. Гарбер Э.А., Никитин Д.И., Шадрунова И.А., Трайно А.И. Расчет мощности процесса холодной прокатки с учетом работы переменных сил трения по длине очага деформации // Металлы. ╧ 4. 2003 г. – с.60-67.

4. Теория прокатки. Справочник. Целиков А.И. и др. – М.: Металлургия, 1982. –335 с.

5. Химич Г.Л., Цалюк М.Б. Оптимизация режимов холодной прокатки на ЭЦВМ. – М.: Металлургия, 1973. – 256 с.

6. Yukio KIMPA, Yasuiro SODANI, Nobio NISIHUPA, Naoki IKEUCH, Yutaka MIHAPA. Анализ вибраций в непрерывных станах холодной прокатки. – ISIJ Intermftional, Vol. 43 (2003), ╧ 1. – 77-84 с.

7. Статистический анализ и математическое моделирование блюминга. Коцарь С.Л., Поляков Б.Н., Макаров Ю.Д., Чичигин В.А. М., « Металлургия», 1974. - 280с.

8. Грудев. А.П. Теория прокатки. – М.: Металлургия, 1988. – 240 с.

9. Мазур В.Л., Сафьян А.М., Приходько И.Ю., Яценко А.И. Управление качеством тонколистового проката. – К.: Технiка, 1997. – 384 с.

10. Гарбер Э.А.,

Ганичев Р.Н.,

Кожевников И.А.

Совершенствование настройки

скоростного режима непрерывных станов холодной прокатки. Производство

проката, ╧

4, 2005, с. 6 - 13.

11. Боровик Л.И. Эксплуатация валков холодной прокатки. – М.: Металлургия, 1968. – 233с.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||