научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2013

DOI: 10.7463/1213.0628186

УДК 621.791

Россия, МГТУ им. Н.Э. Баумана

Введение

В течение последних пятнадцати лет наметилась тенденция к росту объёмов применения систем слежения в области сварки. Слежение за стыком стало неотъемлемой частью современных роботизированных и автоматических сварочных комплексов. Необходимость применения систем слежения в сварочной робототехнике обусловлена особенностями оборудования, главной из которых является независимость процесса сварки от человека (оператора роботизированной сварочной установки). При роботизированной сварке оператор лишь выполняет начальную настройку оборудования: задаёт режим сварки и траекторию движения робота, программы начала сварки, заварки кратера. Малейшие изменения геометрии стыка/траектории шва именно в процессе сварки (что весьма вероятно при сварочных деформациях) могут привести к последствиям в виде дефектов сварного шва (непровар, прожог и др.). Одним из классических способов решения данной проблемы является идеальная сборка конструкции под сварку, жёсткое её закрепление в прижимных приспособлениях (центраторах) и трудоёмкая настройка траектории перемещения робота. Этот подход характеризуется высокой стоимостью вспомогательного сборочного оборудования, а также значительными временными затратами на сборку и подготовку кромок, что практически нивелирует повышение производительности в результате автоматизации и роботизации. Кроме того, сборка с точной выдержкой всех номинальных параметров не всегда может быть реализована на практике, например, в полевых условиях.

Современные следящие системы для роботизированной сварки предлагают принципиально другое решение. Как и раньше, оператор сварочной установки выполняет начальную настройку ряда параметров, но в дальнейшем, следящая система корректирует движения робота по стыку на протяжении всего процесса сварки. Из всего многообразия следящих систем, предлагаемых в настоящее время [1, 2], наиболее популярными системами являются оптические системы слежения триангуляционного типа, которые активно применяются практически всеми производителями и интеграторами сварочных роботов, а также для решения задач по технологической и геометрической адаптации процессов сварки [3]

Оптические системы характеризуются высокой точностью, информативностью и надёжностью. Они способны устойчиво работать при горящей сварочной дуге и решают следующие основные задачи:

· контроль сборки стыка до сварки;

· отслеживание траектории швов сложной пространственной формы и коррекция положения горелки;

· слежение за геометрией разделки;

· контроль усиления шва по ширине, форме и площади его поперечного сечения.

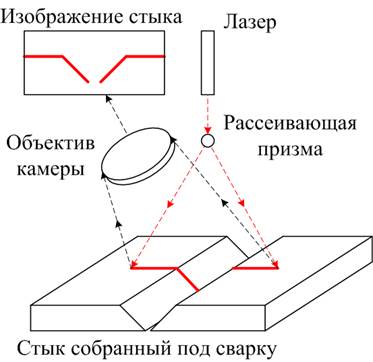

Основными элементами системы слежения триангуляционного типа являются лазерный осветитель и видеокамера (рисунок 1). Излучение лазера рассеивается на разделку кромок с помощью цилиндрической призмы, а отраженное излучение собирается объективом камеры на CMOS/ПЗС матрице. Процессор сигналов обрабатывает изображение и передаёт данные для дальнейшего использования в системе управления процессом сварки.

Рисунок 1 - Схема системы слежения триангуляционного типа

Подобная система слежения была разработана в «Институте электросварки им. Е.О. Патона». Система установлена на автоматическую установку ультразвукового контроля и формирует сигналы коррекции датчиков относительно центра шва. Система была внедрена на ОАО «Харцызкий трубный завод» в 2008 году [4].

Среди современных зарубежных аналогов необходимо отметить систему слежения SLS050 (SmartLaserSensor) фирмы "MetaVisionSystems" Ltd. (рисунок 2).

Рисунок 2 - Система слежения SLS050 на роботе "ABB"

Данная система уже давно зарекомендовала себя на рынке и активно используется ведущими производителями сварочных роботов (Fanuc, ABB, Motoman, Kuka) для коррекции положения робота по траектории шва [5].

В отечественной промышленности в последнее время стала актуальной задача не только геометрической адаптации сварочной горелки по стыку, но и адаптация технологических параметров процесса к возмущениям в зоне сварки, то есть технологическая адаптация [6, 7].

В ФГУ НУЦ «Сварка и контроль» при МГТУ им. Н.Э. Баумана разработана адаптивная сварочная установка для сварки стыков магистральных трубопроводов [8] на базе сварочного автомата УАСТ-1 фирмы «Технотрон» (Россия). Сварочная установка дооборудована системой слежения триангуляционного типа «ШТРИХ-2» фирмы «Рифтэк» (Беларусь) и обладает возможностью геометрической и технологической адаптации процесса сварки к возмущениям геометрии стыка. Недостатком данной установки является отсутствие у системы слежения способности выполнять сканирование стыка в режиме реального времени, то есть выполняется предварительное сканирования стыка и последующая сварка по заранее скорректированной технологии. Данный подход не учитывает возмущения геометрии стыка, появившиеся непосредственно в процессе сварки.

В настоящей работе предлагается замена системы слежения «ШТРИХ-2» на более современную систему слежения для роботизированной сварки SLS050, которая оборудована системой охлаждения, что позволяет выполнять измерение разделки кромок непосредственно в процессе сварки.

1. Описание оборудования

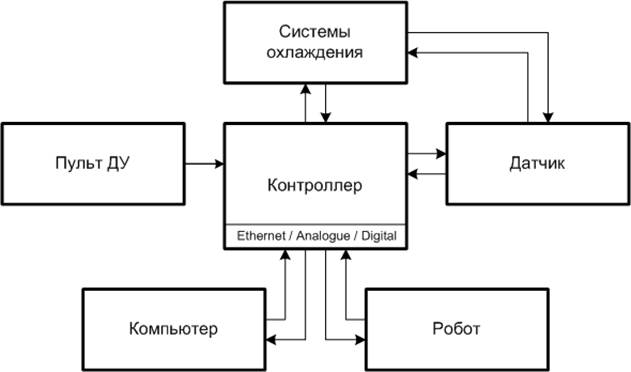

В состав системы слежения SLS050 входят следующие основные элементы (рисунок 3).

Рисунок 3 - Структурная схема системы слежения SLS050

· Датчик устанавливается непосредственно на сварочное оборудование, выполняет сканирование разделки стыка и передачу данных в контроллер системы слежения.

· Контроллер является центральным элементом системы, выполняет обработку сигнала с датчика и их фильтрацию; в режиме слежения выполняет преобразование данных для передачи на исполнительные механизмы по цифровому, аналоговому или Ethernet интерфейсу. В режиме сканирования контроллер выполняет запись данных на компьютер по Ethernetинтерфейсу.

· Пульт ДУ служит для переключения режима работы датчика и его запуск.

· Система охлаждения. Система слежения оборудована воздушным и водяным охлаждением лазерного сканера, при увеличении температуры сканера выше 350С происходит автоматическое временное прекращение его работы.

Система слежения допускает различные варианты установки на сварочное оборудование (на горелку или на выносной кронштейн). Логика заключается в расположении датчика как можно ближе к зоне сварки. В тестовом лабораторном варианте (без сварки) датчик был установлен на сварочную горелку (рисунок 4).

Рисунок 4 - Установка датчика (1 - лазерный датчик, 2 - сварочная горелка, 3 - разделка стыка, 4 - измеряемое место разделки)

Работа с системой слежения состоит из двух основных этапов: этап настройки параметров следящей системы и собственно измерение стыка в режиме сканирования (запись на компьютер) или в режиме слежения (генерация управляющих воздействий на исполнительные механизмы сварочного аппарата).

2. Настройка системы слежения

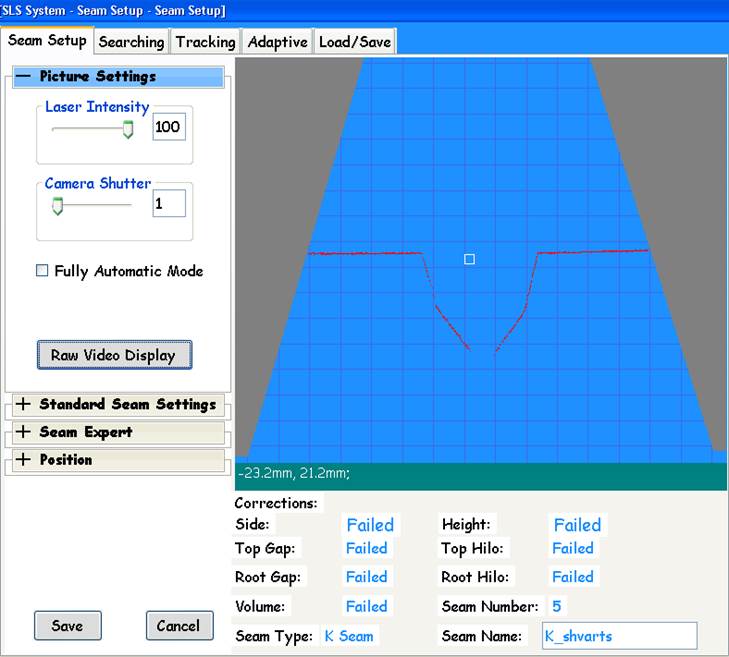

Для настройки системы слежения под конкретный стык предусматривается использования поставляемого с оборудованием программного обеспечения SLS Pilot tools ("MetaVisionSystems" Ltd.). После подключения системы и запуска необходимо выполнить следующие основные настройки.

1) При включении датчика имеется возможность наблюдать изображение разделки (рисунок 5). На данном этапе выполняется выбор интенсивности лазера и скорости камеры (кадров/секунду). Предусмотрена также возможность автоматической оптимизации данных параметров.

Рисунок 5 - Настройка параметров сканера в программе SLSpilottools

2) Выбираем тип разделки кромок из имеющейся библиотеки (V-, U-, K- образная разделка, без разделки, соединение внахлёст, тавровое, угловое и другое) или режим слежения за формой валика.

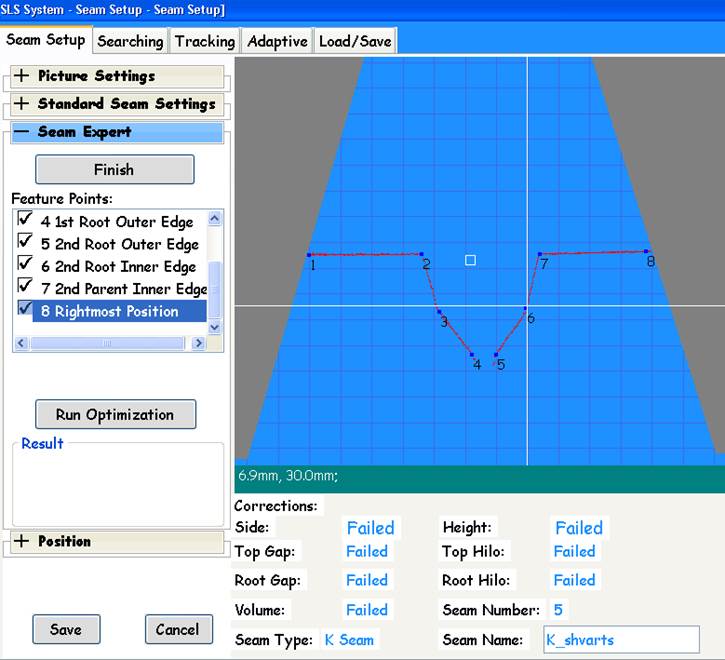

3) Для определения основных геометрических параметров (зазоры, превышения кромок, смещение центра разделки и т.д.) необходимо выполнить ввод контрольных точек разделки. Данная процедуру выполняем вручную. На рисунке 6 продемонстрирован ввод контрольных точек для К-образной разделки кромок – всего восемь точек, по четыре на каждую кромку.

Рисунок 6 - Ввод контрольных точек разделки в SLS pilot tools

4. После выполнения процедуры оптимизации запускаем сканирование разделки стыка с определением основных параметров геометрии.

3. Сканирование стыка

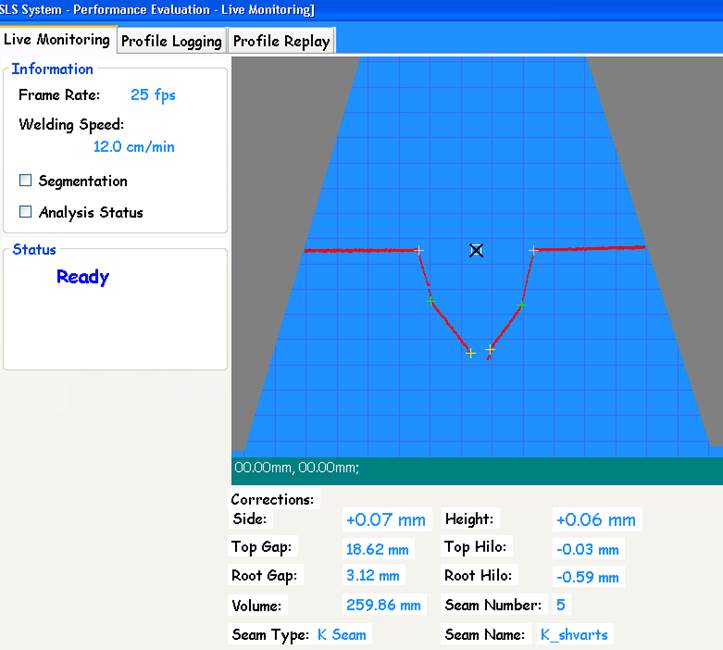

В процессе сканирование стыка оператор выполняет мониторинг разделки кромок с помощью программы SLSpilottools (рисунок 7). Набор измеряемых параметров разделки зависит от её типа, для стандартной К-образной разделки предусмотрены следующие параметры:

· side (смещение центра разделки по горизонтали);

· height (смещение центра разделки по вертикали);

· topgap (зазор между верхними поверхностями);

· rootgap (зазор в корне шва);

· tophilo (превышение верхних поверхностей кромок);

· roothilo (превышение кромок в корне шва);

· volume (объём разделки).

Рисунок 7 - Экран программы SLSPilottoolsпри работе в режиме сканирования

После сканирования и записи возможен просмотр данных о стыке, их анализ и принятие решения о начале сварки или коррекции сборки. Следует отметить, что в случае кратковременной потери системой слежения контрольных точек в результате воздействия внешних возмущений (несовершенство крепежа, значительный дефект геометрии) предусмотрен специальный аппроксимирующий алгоритм, позволяющий предотвратить сбои в работе системы.

4. Организация и результаты экспериментов

В работе выполнена экспериментальная проверка работы системы слежения при сканировании K-, U-, V - образной разделки кромок. Исследована стабильность работы системы на поверхностях с разным коэффициентом отражения (зачищенные и загрязнённые кромки).

При работе с системой было выполнено сканирование ряда пробных стыков и на этом основании были установлены достоинства и недостатки системы.

Система слежения обладает следующими достоинствами.

· Низкая чувствительность системы к качеству подготовки кромок. После соответствующей настройки система провела одинаково точные измерения на зачищенных и загрязнённых поверхностях.

· Широкий выбор стандартных разделок кромок и типов соединений. Возможность слежения за формой валика и послеоперационный контроль формы шва.

· Простота сборки, настройки и интуитивно понятный интерфейс системы и программного обеспечения.

· Возможность считывание данных с контроллера с помощью трёх независимых интерфейсов: цифровому, аналоговому и Ethernet.

· Наличие современных алгоритмов обработки, предохраняющих системы от сбоев при внезапных возмущениях.

Тем не менее, система обладает следующими недостатками.

· Система испытывает трудности cотображением стыка при сканировании узких щелевых разделок с небольшим наклоном скоса кромки (менее 200): возникают ошибки и сбои алгоритма обработки контрольных точек, в результате которых сканирование прекращается.

· Система обладает высокой чувствительностью к неконтролируемым колебаниям следящего сенсора (при установке на консольных элементах сварочного аппарата): возникают ошибки и сбои алгоритма обработки контрольных точек в результате которых сканирование прекращается.

· Ограничения на информативность цифрового и аналогового интерфейса контроллера: возможно чтение только двух параметров геометрии разделки. Для получения полной информации о геометрии необходимо использование Ethernet интерфейса.

Заключение

В данной работе на примере системы слежения SLS050 «MetaVisionSystems» описаны принципы работы и алгоритм настройки современных следящих систем триангуляционного типа для автоматической и роботизированной сварки. Продемонстрированы возможности следящей системы в сканирующем режиме работы и проведён анализ её достоинств и недостатков. Перечисленные недостатки системы слежения не снижают возможностей по применению данного оборудования в адаптивных сварочных системах, а лишь предъявляют дополнительные требования непосредственно к сварочного оборудованию, с которым система будет использоваться:

· обеспечение жёсткого закрепления датчика на сварочном оборудовании;

· использование Ethernet интерфейса.

В соответствии со сделанными выводами и достигнутыми результатами в развитии работы планируем выполнить следующие этапы интеграции системы слежения с автоматическим оборудованием для сварки трубопроводов:

· разработка способа крепления системы слежения на автомат для сварки;

· разработка системы сбора данных через Ethernet интерфейс;

· исследование работы системы в следящем режиме;

· организация охлаждения сенсора;

· исследование работы системы в следящем режиме при сварке.

Список литературы

1. Гладков Э.А., Киселев О.Н., Перковский Р.А., Трегубов Г.П. Системы ориентации сварочного инструмента на линию стыка при дуговой сварке: учебн. пособие. М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. 132 с.

2. Shan-Ben Chen, Jing Wu. Intelligentized Methodology for Arc Welding Dynamical Processes. Springer-Verlag Berlin Heidelberg, 2009. 276 p. (Ser. Lecture Notes in Electrical Engineering; vol. 29). DOI: 10.1007/978-3-540-85642-9

3. Fan Chongjian, Lv Fengling, Chen Shanben. A visual sensing system for welding control and seam tracking in aluminum alloy gas tungsten arc welding // Industrial Electronics Society, 2007. IECON 2007. 33rd Annual Conference of the IEEE. Taipei, 2007. P. 2700-2705. DOI: 10.1109/IECON.2007.4460073

4. Области практического применения, примеры успешных проектов // НТК «Институт электросварки им. Е.О. Патона» НАН Украины: официальный сайт. Режим доступа: http://paton.kiev.ua/ru/o-nas/otdely/5041-27-avtomatizirovannyje-sistemy-upravlenija-tehnologicheskimi-processami/956-oblasti-prakticheskogo-primeneniya-primery-uspeshnyh-proektov (дата обращения 01.09.13).

5. Smart Laser Sensor // Компания Meta Vision Systems: официальныйсайт. Режим доступа: http://www.meta-mvs.com/SLSSensor.html (дата обращения 01.09.13)

6. Гладков Э.А., Малолетков А.В. Управление технологическими параметрами сварочного оборудования для дуговой сварки: учеб. пособие. М.: Изд-во МГТУ им. Н.Э. Баумана, 2007. 148 с.

7. Гладков Э.А. Управление процессами и оборудованием при сварке. М.: Издательский центр "Академия", 2006. 432 с.

8. Гладков Э.А, Перковский Р.А., Галкин В.А., Гецкин Б.Л., Гаврилов А.И., Бродягин В.Н. Автоматизированный комплекс для многослойной сварки кольцевых стыков труб магистральных трубопроводов со средствами адаптации и прогнозирования качества сварки // Наука и техника в газовой промышленности. 2009. № 4. С. 77-86.

Публикации с ключевыми словами: автоматическая и роботизированная сварка, системы слежения, принцип оптической триангуляции, настройка системы слежения, измерение геометрии разделки

Публикации со словами: автоматическая и роботизированная сварка, системы слежения, принцип оптической триангуляции, настройка системы слежения, измерение геометрии разделки

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||