научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2013

DOI: 10.7463/0913.0618953

УДК 621.791; 621.643.

Россия, МГТУ им. Н.Э. Баумана

Современное сварочное оборудование, используемое для сварки кольцевых стыков трубопроводов, практически не адаптировано к технологическим изменениям. Сварщик по-прежнему является прямым участником реализации технологического процесса. Он корректирует положение сварочной горелки и режимы сварки в различных пространственных положениях, при изменении зазора в стыке, перекосе и депланации кромок, изменении геометрии и координатном смещении стыка. В этих условиях качество сварки существенно зависит от квалификации сварщика. Решение задачи адаптации сварочного оборудования к аномалиям в сварочных технологиях позволяет внедрить автоматические и автоматизированные способы сварки. Техническое решение задачи сводится к оснащению сварочного оборудования бесконтактными датчиками и адаптивной системой управления, обеспечивающими управление процессом сварки и предсказание возможности появления дефектов на основе информации о реальной форме стыка.

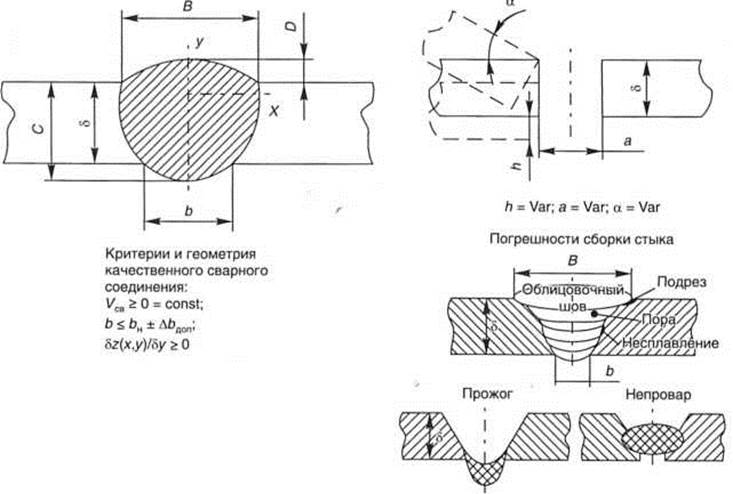

Аномалии в геометрии сборки стыка.На рис. 1 показаны аномалии сборки стыкового соединения: перекос кромок, смещение кромок, зазор. Эти неточности в сборке стыка приводят к появлению как скрытых, так и видимых дефектов в формируемом шве. В частности, если рассматривать корень шва, то это могут быть прожоги, непровары.

Рис. 1. Дефекты сборки и формирования шва

С целью определения влияния отклонений сборки стыков на качество формирования швов были выполнены работы по оценке влияния дефектов сборки стыков на качество сварных соединений.

На рисунке 2 показан внешний вид обратного валика стыка, сваренного по базовой технологии, с гарантированным зазором в стыке в пределах 2,5..3,0 мм.

Рис. 2. Внешний вид обратного валика стыка, сваренного по базовой технологии

Выполнение требований нормативно-технической документации (НТД) к сборке стыка обеспечивает качественное формирование корня шва.

Одновременно были проведены исследования влияния на формирование корня шва таких дефектов сборки, как перекос кромок, перекос осей (излом) стыкуемых труб, их несоосность при сборке, изменение зазора в стыке.

Установлено, что в наибольшей степени на качество формирования корня шва влияет перекос кромок, усугубляемый наличием технологического зазора в стыке.

На рисунке 3 показано совместное влияние на формирование корня шва зазора в стыке, равному 3 мм, и перекоса кромок более 2 мм.

Рис. 3. Совместное влияние на формирование корня шва зазора в стыке и перекоса кромок

Последствия перекоса торцов кромок стыкуемых труб на качество формирования шва показано на рисунке 4а, а перекоса осей на рисунке 4б.

а)

б)

Рис. 4. Влияние на качество формирования шва перекоса торцов кромок (а) и перекоса осей стыкуемых труб (б)

Приведенные данные наглядно показывают, что подобные возмущения трудно компенсируются без изменения параметров режима сварки. Для решения задач управления качеством сварки в этих условиях предлагается внедрение адаптивной технологии сварки в сочетании с ужесточением допусков на сборку стыков.

Наряду с исследованиями влияния дефектов сборки на качество формирования корня шва было оценено влияние на его формирование простановки прихваток, устанавливаемых по периметру стыка до сварки, согласно требованиям технологической карты (длина прихваток 20..200 мм в зависимости от диаметра свариваемых труб). На рисунке 5 показано, что нарушения этих требований в порядке установки прихваток и их размера могут приводить к деформации кромок от теплового воздействия дуги и их короблению.

Рис. 5. Последствия разрыва прихваток и деформации кромок от теплового воздействия дуги

Поскольку значительную долю внимания сварщик-оператор уделяет положению электрода в разделке, были оценены амплитуда, скорость выполнения колебаний электрода в разделке и необходимые его задержки на кромках в зависимости от зазора в стыке.

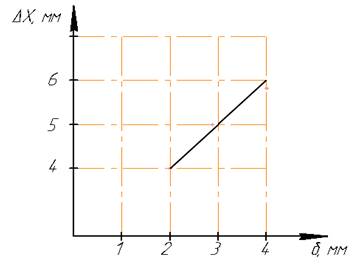

На рисунке 6 показаны зависимости амплитуды колебания электрода от зазора в стыке.

Рис. 6. Зависимость амплитуды колебаний электрода ΔX от зазора δ

Приведенные данные свидетельствуют, что регламентированное по нормативной документации (НД) отклонения в зазоре указывают на необходимость учитывать амплитуду колебания электрода в пределах 4..6 мм. При увеличении зазора необходимо увеличивать амплитуду колебания электрода. На всем диапазоне регулирования функция имеет ярко выраженный линейный характер.

На рисунке 7 показаны зависимости задержки нахождения электрода как на углубленной, так и на выступающей кромках из-за их перекоса кромок при сборке.

Рис. 7. Зависимость времени tнахождения электрода на углубленной и выступающей кромке от перекоса кромок ΔZ при сварке корневого шва

Для технологической адаптации параметров режима сварки учитывается время нахождения электрода на углубленной кромке. Как видно, в этом случае функция регулирования задержки дуги на кромках имеет линейную зависимость, что несколько упрощает компенсацию перепада кромок непосредственно при формировании сварочной ванны.

Из-за сложности реализуемых в настоящее время технологий, корректировка режимов орбитальной сварки требует наличия высококвалифицированных специалистов, привлечение которых по силам только крупным компаниям.

Вид графиков на рисунках 6 и 7 был получен экспериментально при сварке тестовых образцов на экспериментальном стенде. Обработка экспериментов была проведена с использованием метода наименьших квадратов. Критерием адекватности полученных графиков в качестве управляющих воздействий в автоматической системе управления являлось обеспечение формирования качественного шва с учетом требований ГОСТ 16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры».

Согласно СТО Газпром 2-2.4-083 и СТО Газпром 2-2.2-358-2009, допускаются смещения кромок при сборке стыковых соединений труб, при этом наружное смещение стыкуемых кромок не должно превышать 2,0 мм. Допускаются локальные смещения кромок не более 3,0 мм при общей протяженности участков с указанными смещениями не более 1/6 периметра свариваемого соединения.

Измерение величины смещения кромок при сборке выполняют по наружным поверхностям свариваемых элементов универсальным шаблонами сварщика (УШС) или специальными датчиками при сканировании профиля разделки стыка.

Измерение геометрии разделки стыка. Для осуществления возможности измерять геометрию стыка в процессе сварки необходимо специальное устройство, датчик, позволяющий следить за стыком.

По принципу действия существующие датчики положения стыка можно разделить на механические, электро-механические, электромагнитные, оптические, дуговые, газовые [2].

Механические датчики представляют собой устройства в виде ролика или скользящего щупа, движущегося по разделке свариваемых деталей перед сварочной горелкой. Отклонения стыка от предыдущего положения воспринимаются роликом или щупом и через механические связи действуют на горелку, смещая последнюю в нужном направлении.

Электромеханические датчики являются наиболее распространенными. В основе их работы лежит преобразование механического перемещения чувствительного элемента — щупа в электрический сигнал.

Электромагнитные датчики строятся на принципе измерения магнитных потоков отдельных участков магнитопровода и их зависимости от магнитного сопротивления на участке «датчик – объект измерения».

В основе работы современных дуговых датчиков лежит способ измерения и обработки данных о напряжении и токе дуги при ее кратковременном сканировании поперек профильного стыка [1]. Информация в этих системах обрабатывается в цифровом виде с помощью микропроцессорных устройств.

Оптические датчики работают по принципу воздействия прямого или отраженного светового потока на преобразователь, который преобразует это воздействие в электрический сигнал. Такими преобразователями могут быть фотодиоды, фоторезисторы или приемная телевизионная ПЗС-камера. При данном методе сканирования возникает необходимость обеспечения защиты объектива и корпуса датчика от негативного воздействия дуги, паров и брызг металла, при этом сканер (профиломер) испытывает тепловое, световое и электромагнитное воздействие от дуги.

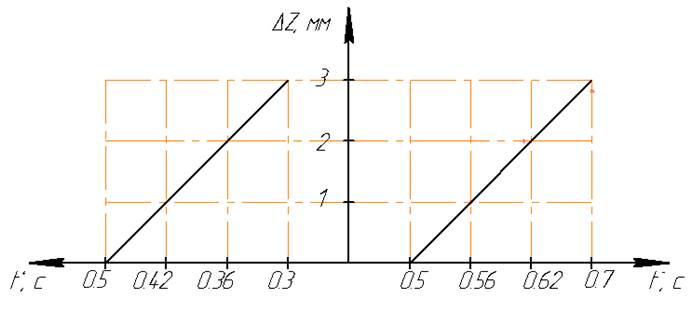

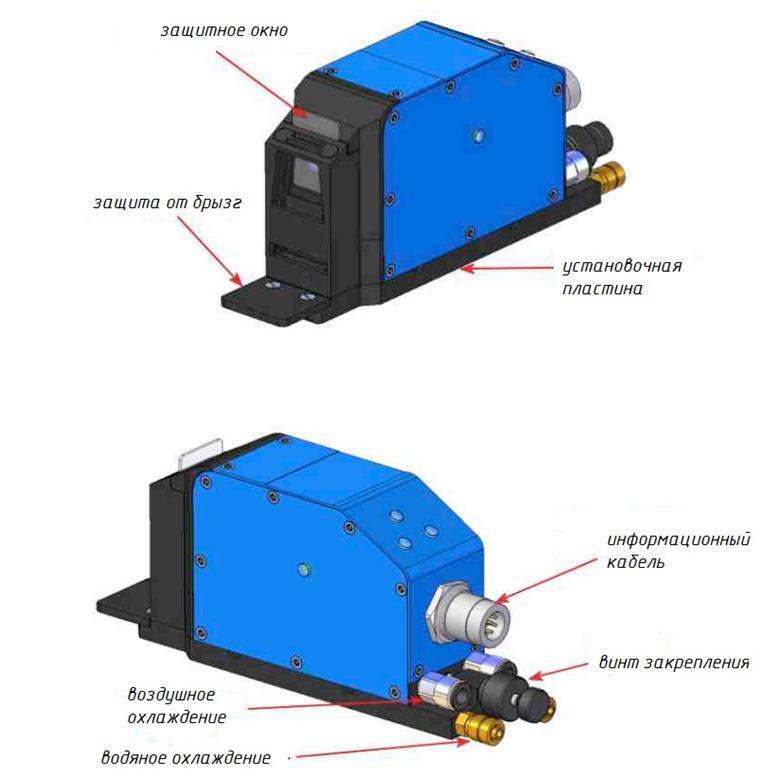

Одним из оптических датчиков, адаптированных под сварку, является лазерная система SLS – SmartLaserSensor (рис. 8) – разработка британской компании MetaVisionSystemsLtd [4]. Датчик работает по принципу триангуляции [3].

Рис. 8. Лазерный датчик SmartLaserSensor, установленный над поверхностью кольцевого стыка свариваемых труб

Габаритные размеры датчика представлены ниже на рис. 9.

Рис. 9. Габаритные размеры датчика.

Так как лазерный датчик работает вблизи сварки, продумана его защита в виде экрана от брызг электродного металла при сварке, а также воздушное и водяное охлаждение. Камера, объектив и осветительные приборы размещены в корпусе датчика. Воздух обдувает всю оптику, обеспечивая защиту от пыли и брызг. Охлаждение корпуса датчика осуществляется путем подачи холодной воды по водяным каналам в установочной пластине. К датчику подходит один информационный кабель, которым он связан с контроллером (рис. 10).

Рис. 10. Датчик SLS-050 Meta Vision

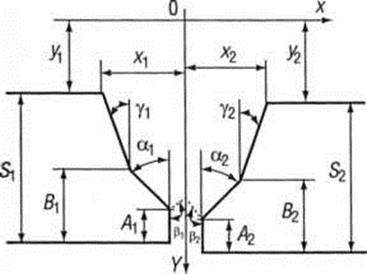

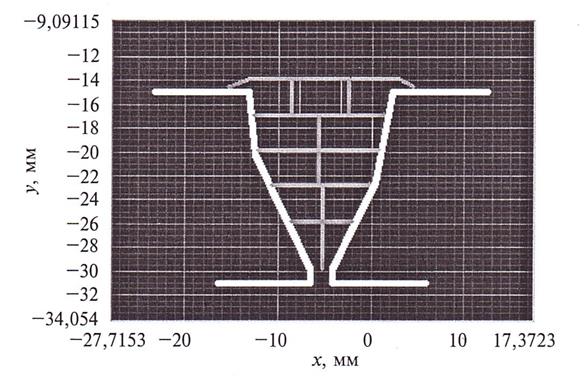

В процессе сканирования проводится распознавание каждого сечения стыка. При этом в стыке выделяются прямые линии, определяющие профиль каждой грани стыка, и определяется их взаимное положение по параметрам, указанным в требованиях на разделку труб. Возможно распознавание прямой и ломаной разделки. Для случая ломаной разделки геометрия стыка определяется по координатам верхних граней (X, Y), двум углам (γ ,α) и трем толщинам: трубы (S), точки перегиба (В) и притупления (А) (рис. 11). Отдельно введены параметры для описания прихваток, которые описываются двумя углами (β).

Рис. 11. Параметры распознавания профиля стыка

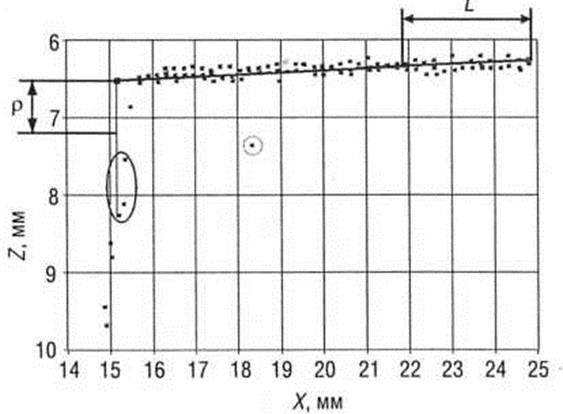

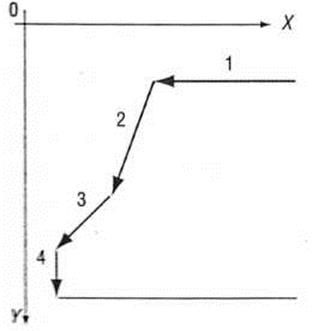

Для выделения прямых линий из зашумленного изображения был разработан специальный алгоритм, основанный на априорных данных о стыке и применении различных способов фильтрации. Параметрами алгоритма являются длина гарантированно прямого участка L и предельное значение отклонения хотя бы трех точек от прямой p (рис. 12). Алгоритм начинает работать от дальней от стыка точки на поверхности трубы и строит последовательно четыре прямые линии для каждой половины (рис. 13).

Рис. 12. Алгоритм выделения прямых линий на изображении стыка

Рис. 13. Последовательность распознавания прямых линий стыка

После распознавания профиля во всех сечениях можно видеть, что возможны ошибки, связанные с качеством обработки поверхности и наличием переотражений лазерного луча между гранями стыка. После построения трехмерной модели стыка, развернутой вдоль линии разделки, дополнительно проводится аппроксимация гладкой кривой точек перегиба профиля в каждом сечении (рис. 14). После этого получается трехмерная модель стыка, отфильтрованная в двух- и трехмерном пространстве, по которой проводится расчет движения сварочной головки.

Рис. 14. Аппроксимация массива профилей стыка гладкими кривыми по линиям граней разделки

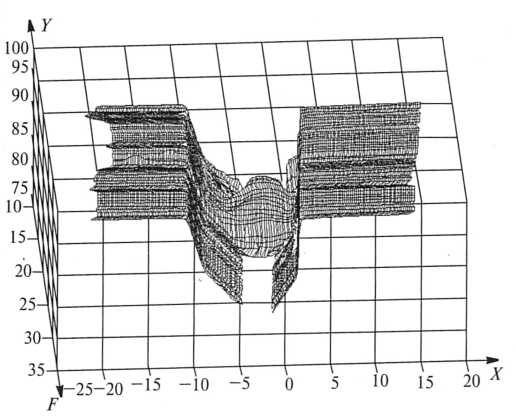

На основе полученных профилометрических данных формируется трехмерная модель разделки стыка (рис. 15) в зависимости от орбитального угла Fположения сварочной горелки на трубе. С помощью этой модели решается задача геометрической адаптации — наведение на стык сварочной горелки.

Рис. 15. Восстановление трехмерной модели разделки стыка по данным лазерной профилометрии в координатных осях X, Y, Fс участком прихватки

Модуль геометрической адаптации предназначен для позиционирования сварочной головки в соответствующей точке разделки стыка. Позиционирование осуществляется в горизонтальном направлении для слежения за стыком и в вертикальном направлении для выведения сварочной головки на нужную высоту в зависимости от геометрии разделки и номера слоя шва при заполнении разделки стыка. Также рассчитывается амплитуда колебаний сварочной горелки в каждом слое при заполнении разделки стыка (рис. 16).

Рис. 16. Расчет послойного заполнения разделки стыка трубы с толщиной стенки 19 мм (вертикальными линиями обозначены координатные центры каждого слоя)

Эффективность алгоритмов геометрической адаптации и точность отработки управляющих воздействий исполнительными устройствами в автоматизированном сварочном комплексе проверена при сварке кольцевых стыков труб с ломаной разделкой кромок. Точность позиционирования электрода на ось стыка с использованием в следящей системе описанного оптического датчика при расстоянии между датчиком и горелкой 50 мм и максимальной кривизны стыка 10 мм/м составляла 0,5 мм, что обеспечивает требованию технологии для этих способов сварки.

Технологическая адаптация подразумевает коррекцию технологических параметров сварки в зависимости от изменения геометрии стыка. Основными геометрическими параметрами, приводящими к изменениям технологических режимов сварки, являются зазор (для корневого шва), текущая ширина разделки стыка в каждом слое (для остальных швов), перекос (депланация кромок) и притупление.

Данные геометрические параметры эффективно определяются в результате профилометрии стыка с последующей обработкой данных методами фильтрации и аппроксимации.

Результатом реализации функции технологической адаптации является командный файл скорректированных параметров, подлежащий загрузке в программу управления сварочным оборудованием. Исходя из предположения о линейной зависимости технологических параметров процесса от геометрических параметров разделки реализуется алгоритм технологической адаптации и вычисляется аддитивная поправка, которая корректирует режим, выбранный на основе технологических карт.

Список литературы

1. Гладков Э.А. Управление процессами и оборудование при сварке. М.: Академия, 2006. 432 с.

2. Гладков Э.А., Киселев О.Н., Перковский Р.А., Трегубов Г.П. Системы ориентации сварочного инструмента на линию стыка при дуговой сварке: учеб. пособие. М.: Изд-во МГТУ им. Н.Э. Баумана, 2005. 132 с.

3. Гладков Э.А., Перковский Р.А., Шолохов М.А., Васькин Д.С. Оптические системы контроля положения электрода в разделке стыка при MIG/MAG сварке // Сварка и диагностика. 2012. № 6. С. 36-40.

4. Официальный сайт компании Meta Vision Systems. Режим доступа: http://www.meta-mvs.com/SLSSensor.html (дата обращения 10.05.2013).

Публикации с ключевыми словами: автоматическая сварка, оптический датчик, профилометр, следящая система

Публикации со словами: автоматическая сварка, оптический датчик, профилометр, следящая система

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||