научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2013

DOI: 10.7463/1013.0617277

УДК 621.432.4, 621.43.013.2, 004.94

Россия, МГТУ им. Н.Э. Баумана

Введение

Профилирование впускных каналов поршневых двигателей является важной практической задачей, возникающей при их проектировании и доводке. Каналы оптимальной формы должны обеспечивать максимальное наполнение двигателя (а для двухфункциональных каналов еще и способствовать организации внутри цилиндра вихревого движения свежего заряда требуемой интенсивности). Чем меньшее количество времени отводится при работе двигателя на его наполнение, тем более существенное значение имеет правильный выбор формы каналов, так как возникающее гидравлическое сопротивление может существенно снизить наполнение цилиндра и тем самым пропорционально уменьшить мощность двигателя.

В настоящее время основным подходом к профилированию каналов в крышках цилиндров остается использование метода статической продувки для оценки пропускной способности каналов с различной геометрией с последующим выбором наилучшей конфигурации, удовлетворяющей одновременно требованиям компоновки и качества охлаждения крышки. Продувка может осуществляться как натурно – на специальных продувочных стендах, так и численно с применением современных программ моделирования пространственных течений. Основные понятия профилирования каналов в двигателях освещены в таких монографиях как [1, 2]. Натурный эксперимент обладает значительно большей дороговизной и трудоемкостью, рассмотрение с его помощью существенного количества конфигураций каналов затруднительно. Тем не менее, благодаря своей высокой надежности и достоверности он по-прежнему находит применение для решения практических задач [3]. По мере роста производительности электронно-вычислительной техники все более широкое применение находит численное моделирование. В силу высокой сложности геометрической формы и значительного времени расчета алгоритмы параметрической оптимизации в настоящее время не используются. Однако вычислительный эксперимент позволяет построить зависимости расходных характеристик каналов от их геометрических параметров, на основании которых инженер может осуществить выбор формы проточной части. Подобные исследования широко распространены [4, 5, 6, 7] и являются естественным этапом доводки и проектирования поршневых двигателей. Отметим, что для проведения статической продувки (как натурной, так и численной) типичным является небольшой перепад давлений в десятые доли бара и менее.

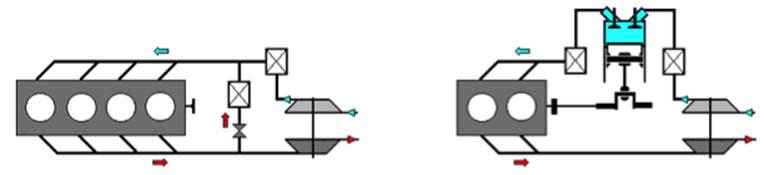

Финской компанией AUMET OY [8] в настоящее время разрабатывается двухтактный поршневой двигатель z-engine[9], который при равной мощности и экономичности значительно меньше и легче четырёхтактного дизеля и не нуждается в системе рециркуляции отработавших газов (ОГ) и катализаторе для нейтрализации оксидов азота на выпуске. Основой идеи является применение двухтактного цикла с газообменом через клапаны. Z-engineне имеет продувки, характерной для обычного двухтактного ДВС. Отказ от традиционного газообмена через окна обусловлен присущим ему высоким расходом масла, а, следовательно, большой эмиссией твёрдых частиц. Недостаточное для двухтактного цикла проходное сечение клапанных каналов компенсируется оригинальной организацией рабочего процесса: часть процесса сжатия осуществляется в приводном компрессоре, рисунок 1.

Рисунок 1 – Схема дизеля 4ЧН слева, схема эквивалентного по мощности Z-engine справа

В цилиндр подаётся уже сжатый до 16-18 бар и охлаждённый свежий заряд. Высокая плотность свежего заряда позволяет сократить длительность впуска до 16 – 20 градусов поворота кривошипа, а продолжительность выпуска за счёт этого приблизить к значениям, характерным для четырёхтактного ДВС: начало выпуска 560 до нижней мертвой точки, конец выпуска 1180 за нижней мертвой точкой.

Короткий впуск холодного и плотного свежего заряда начинающийся за 60 градусов до верхней мертвой точки позволяет снизить температуру процессов сжатия – сгорания – расширения, что в комбинации с высоким содержанием ОГ оставшимся в цилиндре после окончания впуска (внутренней рециркуляции) приводит к тому, что эмиссия оксидов азота ни на одном из режимов не превышает 1 г/кВт·ч. Низкие температуры и короткий процесс сжатия в рабочем цилиндре открывают возможности для реализации процесса SAHCCI (Spark Assisted Homogeneous Charge Compression Ignition. - Воспламенение от сжатия гомогенного заряда с инициированием электрической искрой), который позволит практически исключить эмиссию сажи и NOx.

Диаметр цилиндра двигателя в данном исследовании составляет 72 мм, ход поршня – 70 мм. Предварительные термодинамические расчеты показали, что критическими режимами для z-engineявляются режимы с большой частотой вращения, когда становится острым дефицит времени на процесс наполнения цилиндра свежим зарядом. В частности, на номинальном режиме работы при частоте вращения 3600 мин-1 расчетная продолжительность впуска равна 190 поворота кривошипа, а давление во впускном коллекторе 16 бар.

Сверхкритический перепад давлений между впускным коллектором и цилиндром и малая продолжительность впуска накладывают требование тщательной доводки впускного тракта. В рамках данной работы было выполнено расчетное профилирование каналов в крышке цилиндров.

1 Методика численного эксперимента

Для расчета течения через впускные каналы использовался программный комплекс NSF-3, в основе которого лежит метод крупных частиц, модифицированный с точки зрения повышения вычислительной устойчивости [10]. Использование данной модификации позволило проводить вычисления при числе Куранта Co = a Δt/Δx = 0,3. (Здесь Δt – шаг по времени, с.; a– скорость звука, м/с; Δx – шаг сетки по координате, м.) В соответствии с рекомендацией разработчика турбулентность потока учтена с помощью введения постоянной турбулентной вязкости (μT = 0,01 Па·с).

Для расчета использовалась регулярная ортогональная конечно-объемная сетка. Размер сетки обуславливался характером расчетной области: при изучении течения через осесимметричную часть канала использовалась сетка порядка 250 тысяч ячеек; при профилировании канала в крышке – 350 тысяч. Для улучшения описания геометрии гладких каналов применялся аппарат дробных ячеек, то есть в глубине расчетной области ячейки имели кубическую форму, а пристеночные ячейки могли принимать форму усеченного куба, как это показано на рисунке 2.

Рисунок 2 – Примеры дробных ячеек на границе расчетной области

Статическое решение задачи получалось методом установления. Совершенство канала оценивалось по интегральному массовому расходу через область.

Поскольку при реальном наполнении двигателя давление в цилиндре и ресивере постоянно меняется, для профилирования каналов должен быть выбран режим течения по возможности полно характеризующий наполнение двигателя. В соответствии с подходом, предложенным авторами, в качестве такого режима предлагается брать подъем клапана и параметры газа, соответствующие максимальному расходу воздуха через впускные органы.

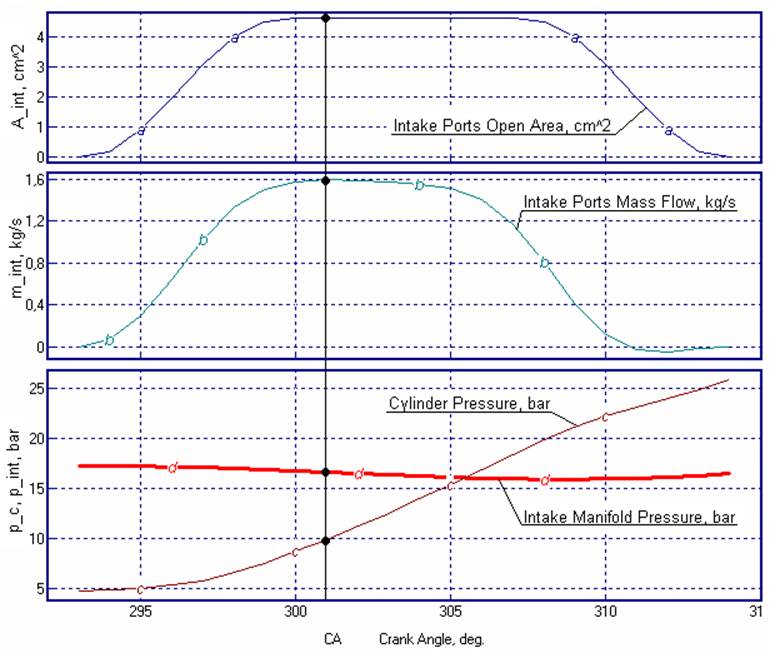

Для нахождения этой точки было выполнено предварительное расчетное моделирование процессов газообмена двигателя с помощью программного комплекса ДИЗЕЛЬ-РК [11]. Результаты моделирования наполнения показаны на рисунке 3. Можно видеть, что максимум расхода на номинальном режиме работы двигателя достигается при полностью открытых впускных клапанах (301 градус поворота кривошипа). Таким образом, в качестве граничных условий для последующего трехмерного моделирования течения через каналы были приняты:

- давление во впускном ресивере: p_int = 16,6 бар;

- температура во впускном ресивере: T_int = 310 K;

- давление в цилиндре: p_cyl = 9,9 бар.

Рисунок 3 – Результаты моделирования процесса наполнения (ДИЗЕЛЬ-РК)

2 Профилирование осесимметричнойчасти канала

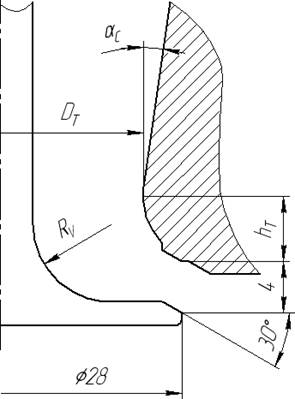

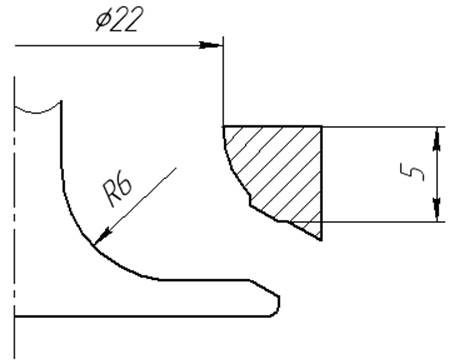

В качестве первого шага профилирования впускного канала была выполнена оптимизация его осесимметричной части, расположенной в окрестности седла клапана. Независимое профилирование этого участка позволяет снизить количество ячеек расчетной сетки и использовать более подробную сетку, что обеспечивает большую производительность и точность вычислений. Эскиз осесимметричной части канала и его трехмерная модель представлены на рисунках 4 и 5. На рисунке 4 также показаны основные геометрические параметры, которые были оптимизированы в результате исследования. К этим геометрическим параметрам относятся:

- диаметр горловины седла, Dt;

- высота расположения горловины седла, ht;

- угол раскрытия конфузора, ac;

- радиус галтели клапана Rv.

Рисунок 4 – Эскиз осесимметричной части канала

Рисунок 5 – Трехмерная модель расчетной области

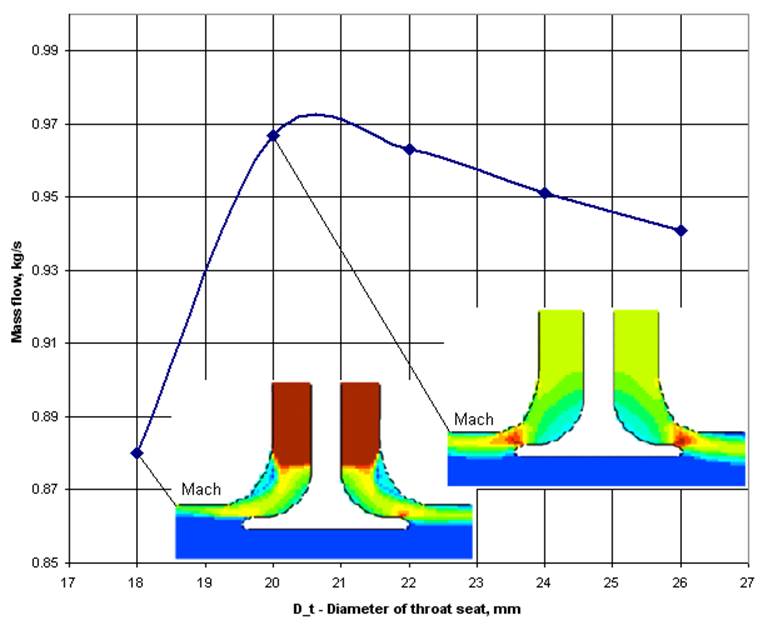

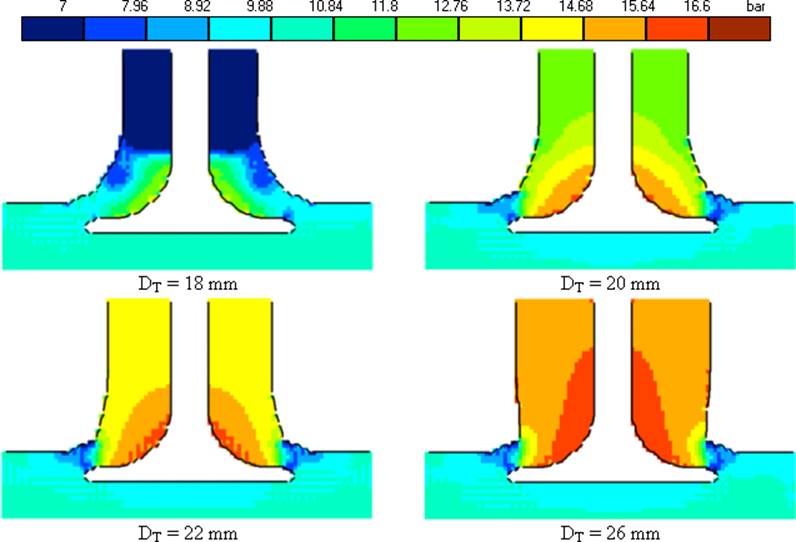

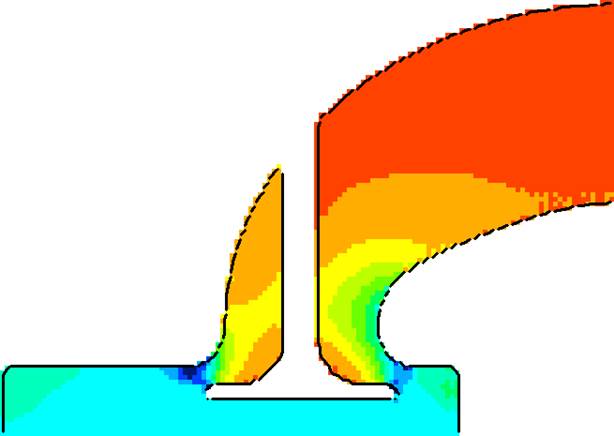

Влияние диаметра горловины Dt на массовый расход через канал представлено на рисунке 6. Поля чисел Маха (т.е. отношение скорости газа к местной скорости звука) иллюстрируют резкое падение расхода при Dt.< 20 мм, причиной которого является достижение скорости звука в горловине седла. Для правильно спрофилированного канала при сверхзвуковом перепаде давлений критический режим течения достигается вблизи фаски клапана, как показано на правой схеме течения на рисунке 6. Оптимальным является значение диаметра седла Dt = 22 мм, которое наряду с высоким значением расхода обеспечивает запас проходного сечения для случая если подъем клапана окажется свыше рассматриваемых 4 мм. Выбранное на данном этапе значение Dtсохранялось в последующих вычислениях.

Рисунок 6 – Влияние диаметра горловины седла Dtна массовый расход

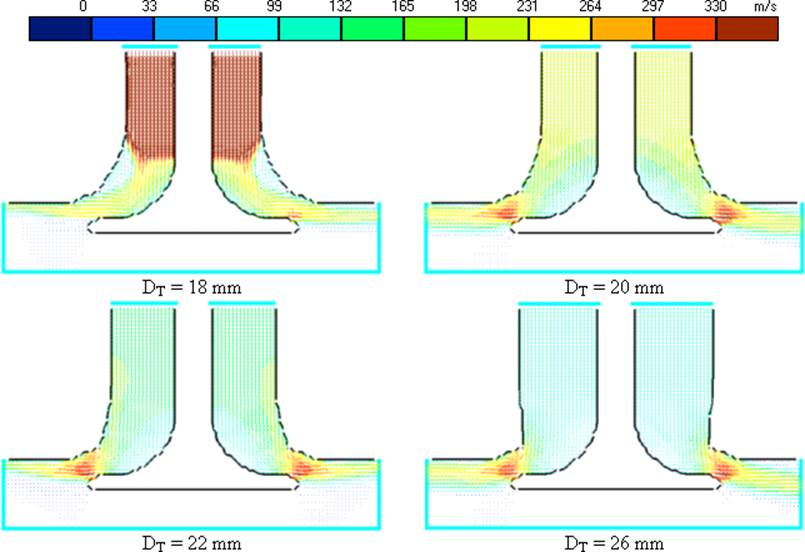

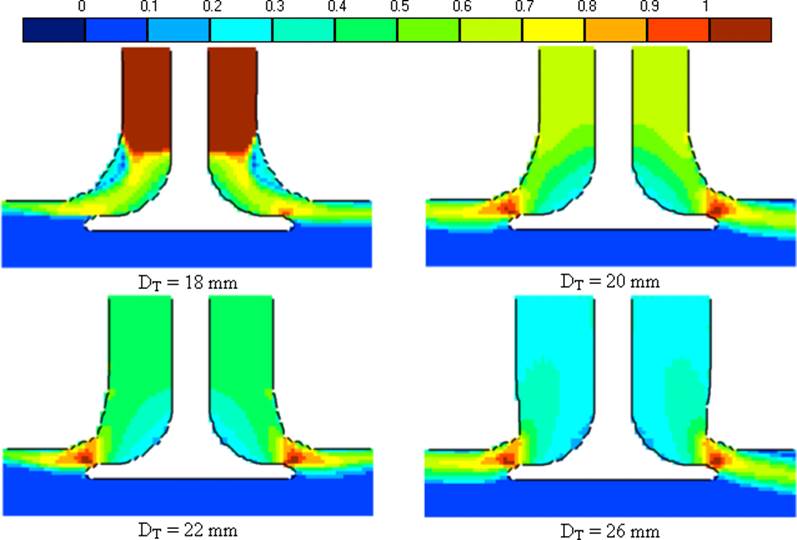

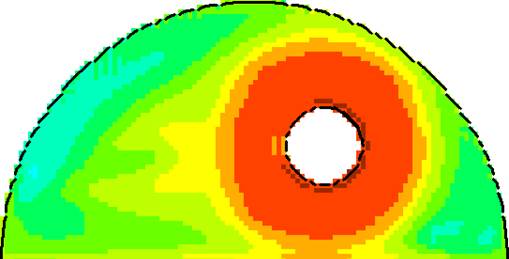

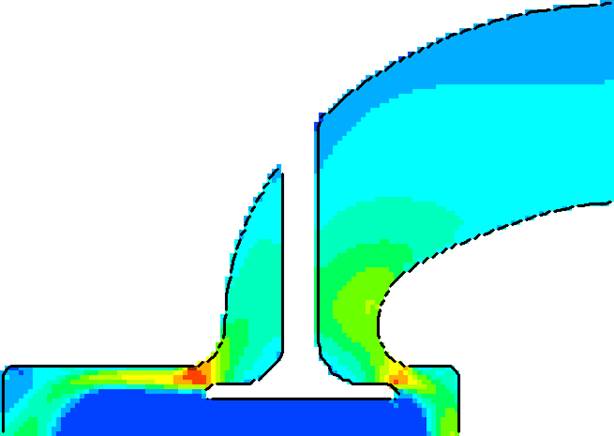

Вычисленные поля скорости, числа Маха, статического и полного давлений показаны на рисунках 7, 8, 9, 10 для различных значений диаметра горловины седла Dt.

Рисунок 7 – Поля скорости при различных диаметрах горловины седла Dt

Рисунок 8 – Поля чисел Маха при различных диаметрах горловины седла Dt

Рисунок 9 – Поля статического давления при различных диаметрах горловины седла Dt

Рисунок 10 – Поля полного давления при различных диаметрах горловины седла Dt

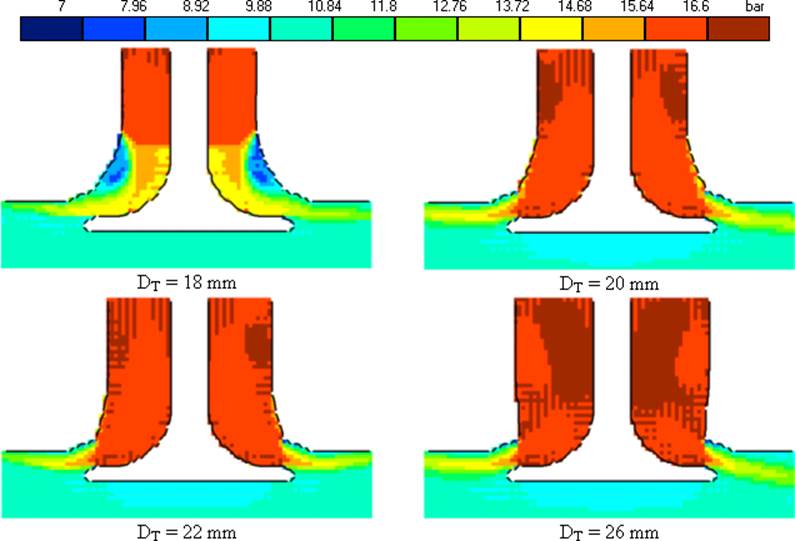

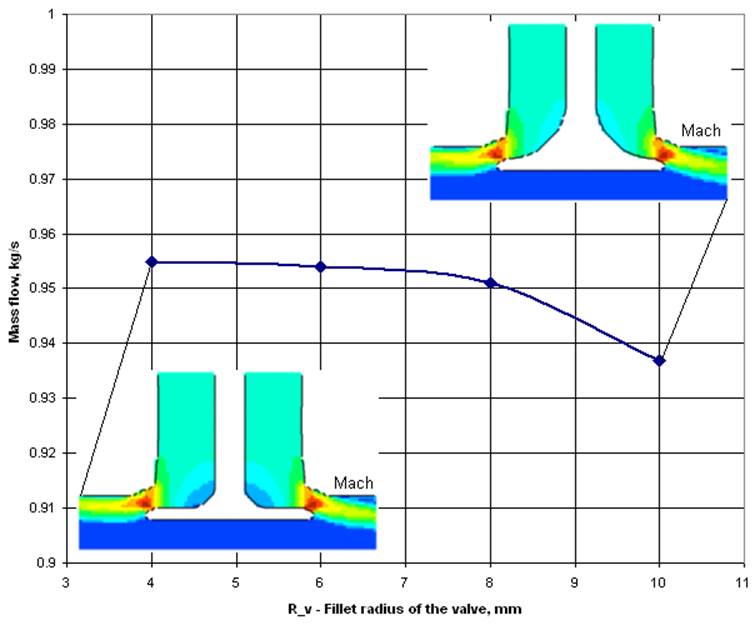

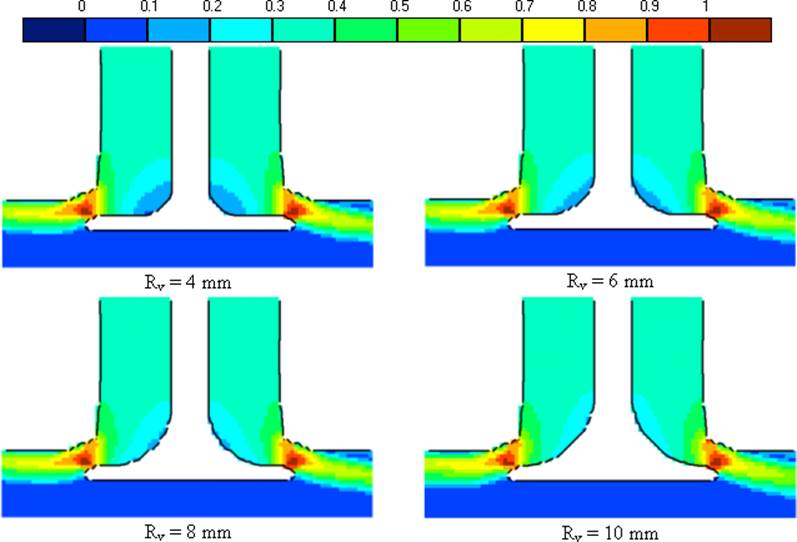

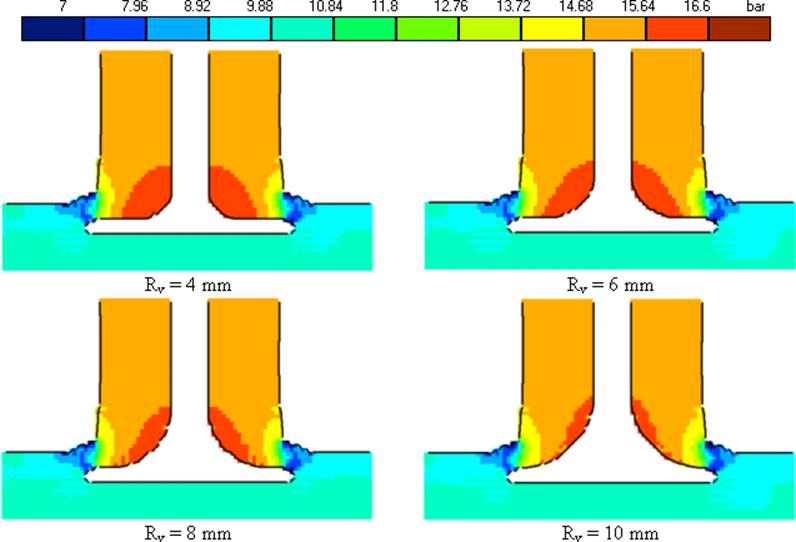

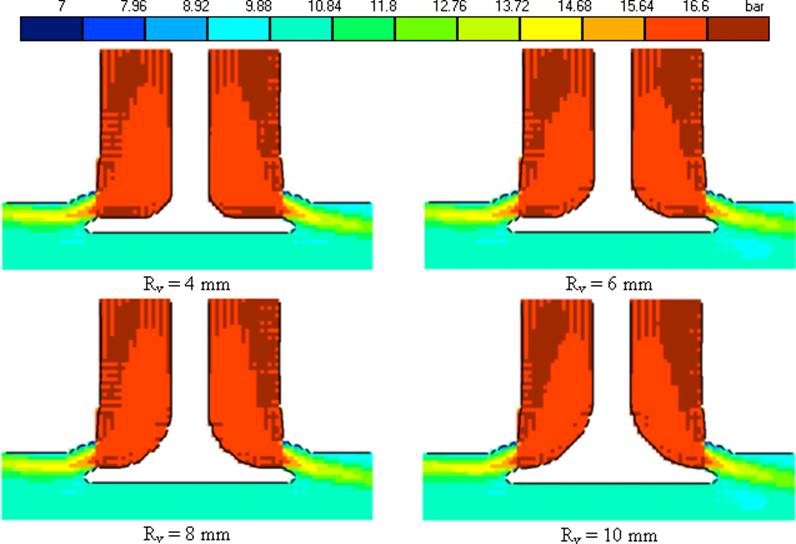

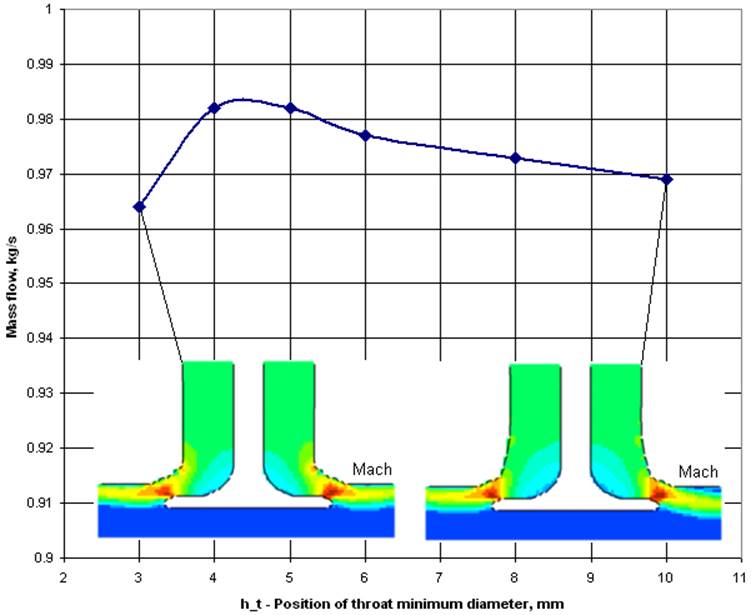

На рисунке 11 показано влияние радиуса галтели клапана на расход воздуха. Можно видеть, что по мере уменьшения радиуса галтели пропускная способность клапана увеличивается, что может быть объяснено улучшением условий втекания газа в клапанную щель. Однако чрезмерное уменьшение радиуса может привести к сокращению жесткости и прочности клапана, таким образом, этот параметр должен выбираться с учетом прочностного анализа газораспределительного механизма. Предварительно было выбрано компромиссное значение Rv = 6 мм.

Рисунок 11 – Влияние радиуса галтели клапана Rvна расход воздуха через впускной канал

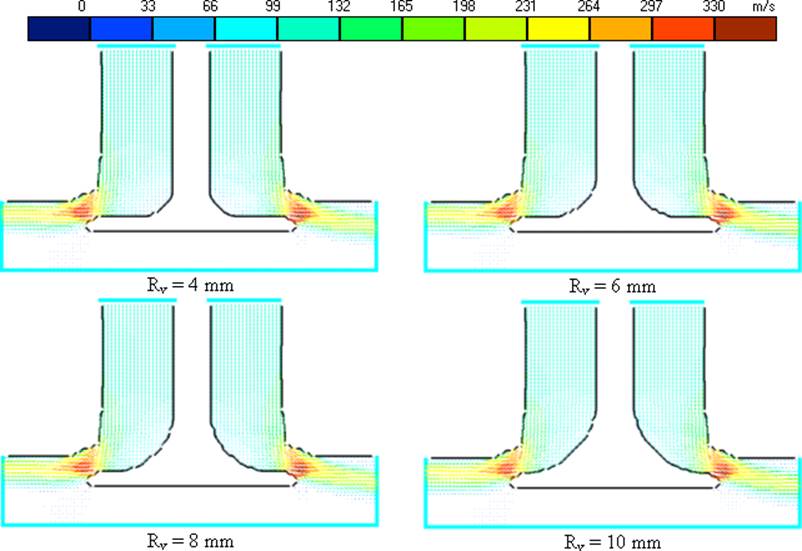

Поля скорости, числа Маха, статического и полного давлений, полученные в результате численного моделирования, показаны на рисунках 12, 13, 14, 15 для различных значений радиуса галтели клапана Rv.

Рисунок 12 – Поля скорости при различном радиусе галтели клапана Rv

Рисунок 13 – Поля числа Маха при различном радиусе галтели клапана Rv

Рисунок 14 – Поля статического давления при различном радиусе галтели клапана Rv

Рисунок 15 – Поля полного давления при различном радиусе галтели клапана Rv

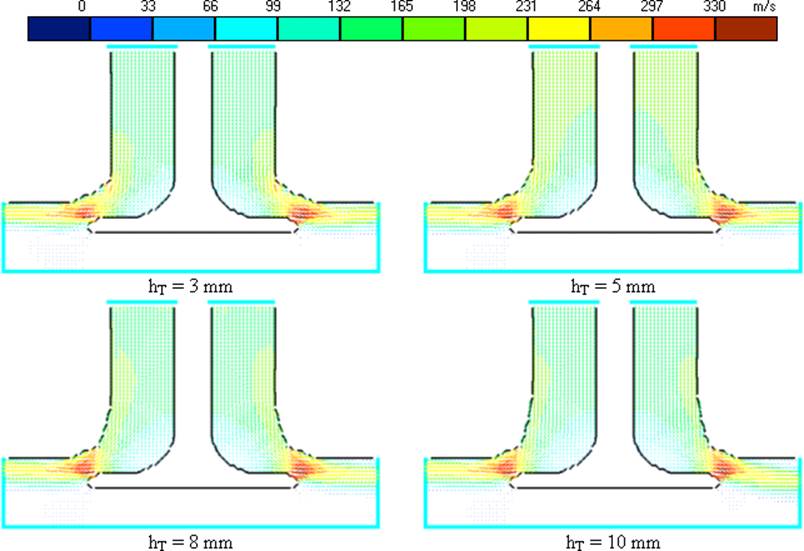

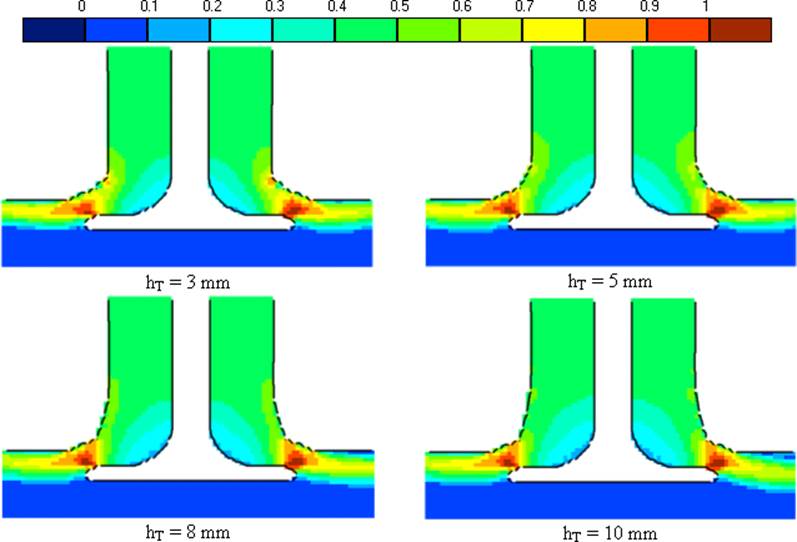

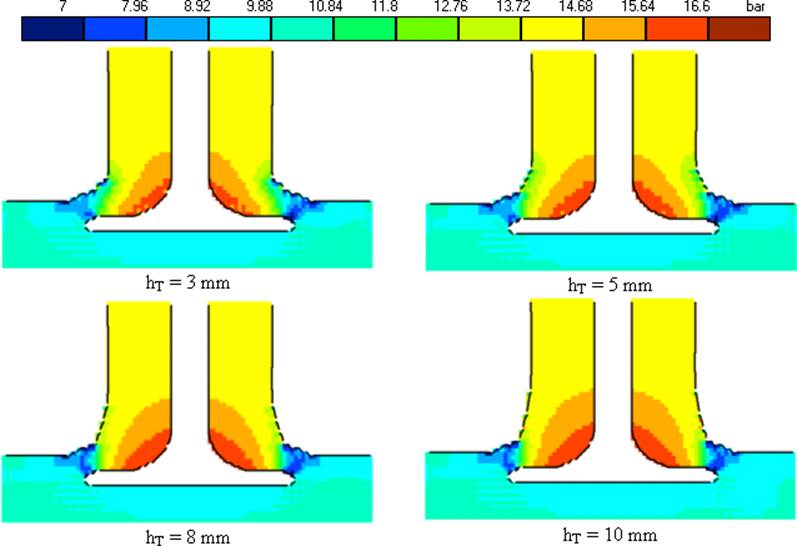

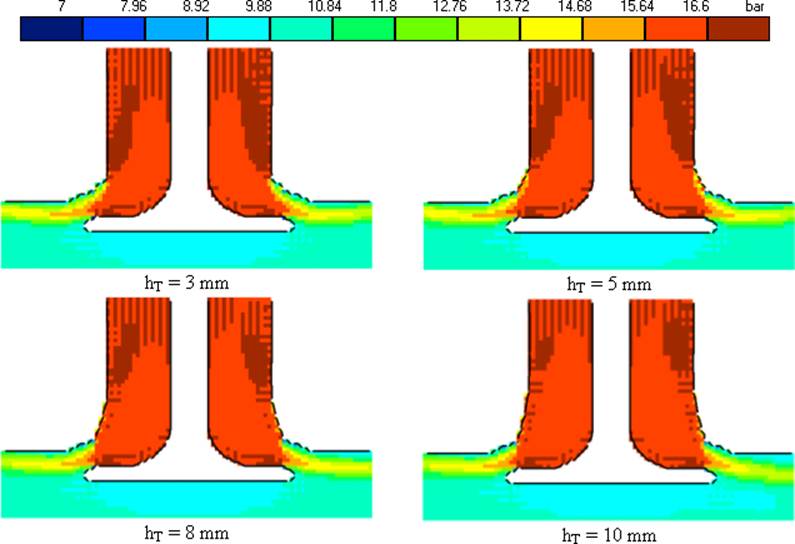

Как следует из рисунка 16, влияние высоты расположения горловины седла htна массовый расход не очень велико. Если горловина расположена слишком близко к фаске, из-за малого радиуса перехода между горлом и седлом в этой области возникает отрывная зона (рисунки 17, 18, ht = 3 мм). С другой стороны, значительное отдаление горловины седла вызывает резкое изменение направления канала в области перехода горловины в фаску, что увеличивает отрывные потери при обтекании фаски седла. По указанным причинам в качестве оптимального было выбрано промежуточное значение ht = 5 мм.

Рисунок 16 – Влияние высоты расположения горловины седлаht на расход воздуха через впускной канал

Полученные в результате численного моделирования поля скорости, числа Маха, статического и полного давлений приведены на рисунках 17, 18, 19, 20 для различных значений высоты расположения горловины седла ht.

Рисунок 17 – Поля скорости при различной высоте расположения горловины седла ht

Рисунок 18 – Поля числа Маха при различной высоте расположения горловины седла ht

Рисунок 19 – Поля статического давления при различной высоте расположения горловины седла ht

Рисунок 20 – Поля полного давления при различной высоте расположения горловины седла ht

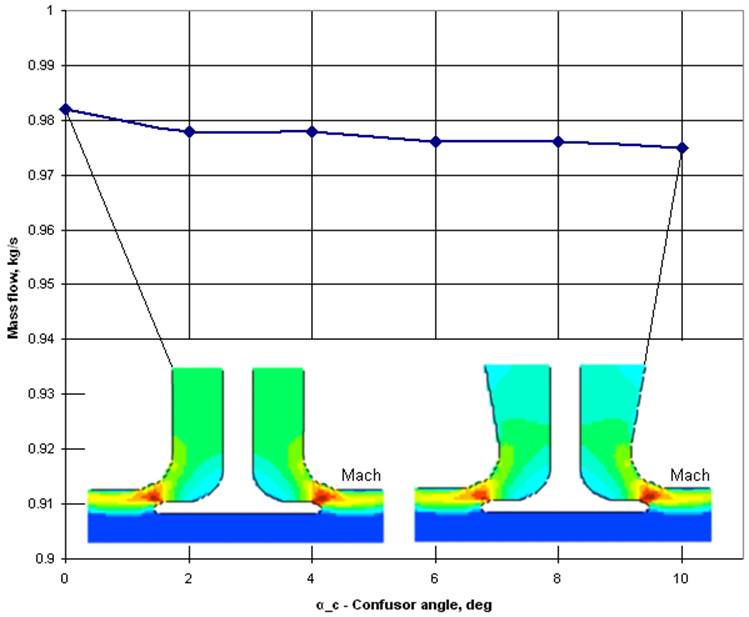

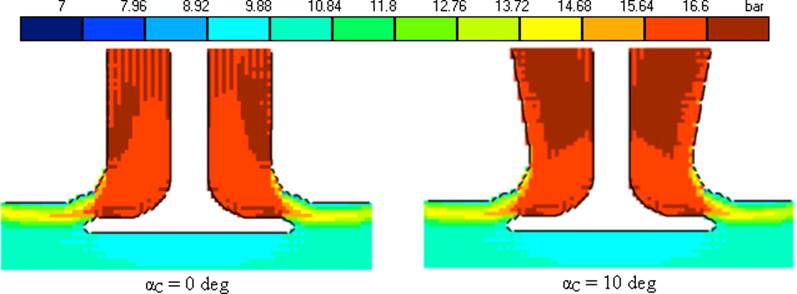

Влияние угла раскрытия конфузора αcна массовый расход очень мало, см. рисунок 21, что подтверждает известный факт об отсутствии гидравлических потерь на сужающихся участках канала.

Рисунок 21 – Влияние угла раскрытия конфузора αc на расход воздуха через впускной канал

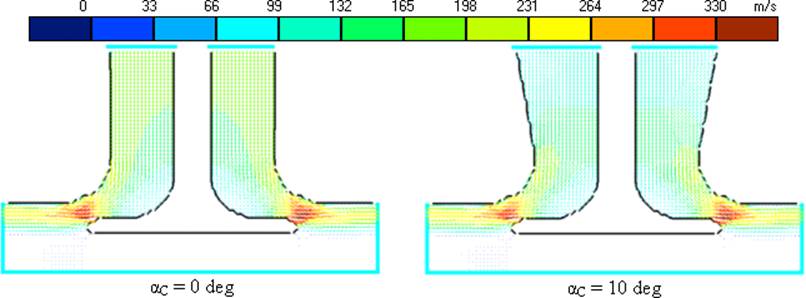

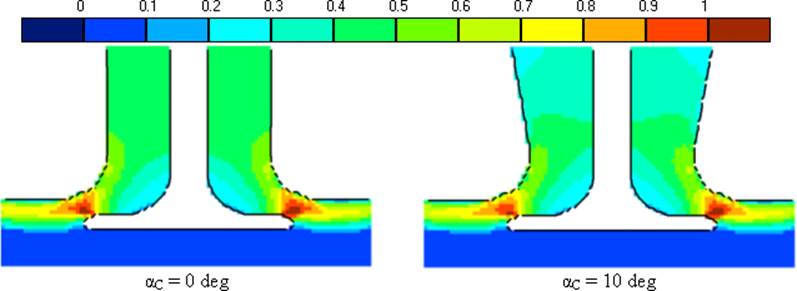

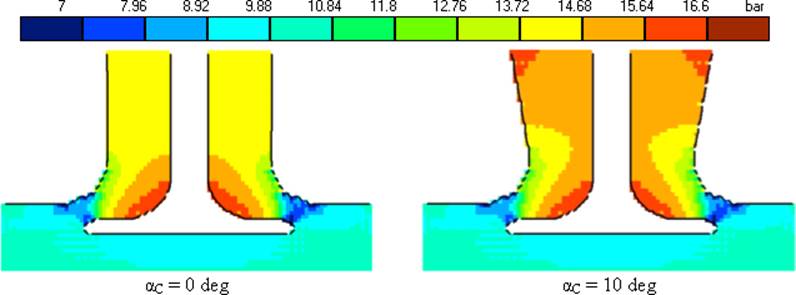

Полученные в результате численного моделирования поля скорости, числа Маха, статического и полного давлений приведены на рисунках 22, 23, 24, 25 для двух крайних значений угла раскрытия конфузора 𝛼c.

Рисунок 22 – Поля скорости при различном угле раскрытия диффузора ac

Рисунок 23 – Поля числа Маха при различном угле раскрытия диффузора ac

Рисунок 24 – Поля статического давления при различном угле раскрытия диффузора ac

Рисунок 25 – Поля полного давления при различном угле раскрытия диффузора ac

Таким образом, на основании проведенных исследований была выбрана геометрия осесимметричной части канала, показанная на рисунке 26.

Рисунок 26 – Эскиз рекомендуемой геометрии осесимметричной части канала

3 Профилирование впускных каналов в крышке цилиндров

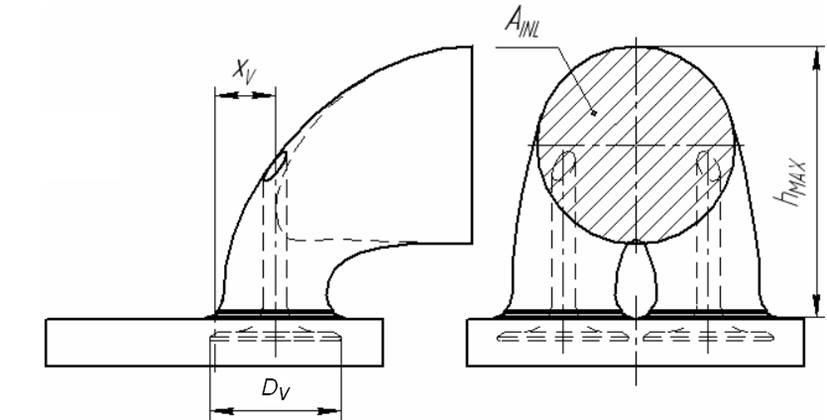

Вторым этапом профилирования впускного тракта стал выбор геометрии каналов в крышке цилиндров. Для данного двигателя предполагается использование четырехклапанной головки цилиндров и уменьшенного угла фаски впускных клапанов 30° для улучшения наполнения цилиндров. Примерный эскиз впускных каналов в крышке показан на рисунке 27. Также на нем отмечены геометрические параметры области, влияние которых на пропускную способность каналов было рассмотрено в настоящей работе. К этим параметрам относятся:

- Форма входного сечения (овальная или круглая).

- Расположение верхней кромки входного сечения, hmax.

- Площадь входного сечения AINL.

- Диаметр тарелки клапана Dv.

- Расстояние между осью цилиндра и плоскостью расположения впускных клапанов XV .

Рисунок 27 – Эскиз впускных каналов в крышке цилиндров

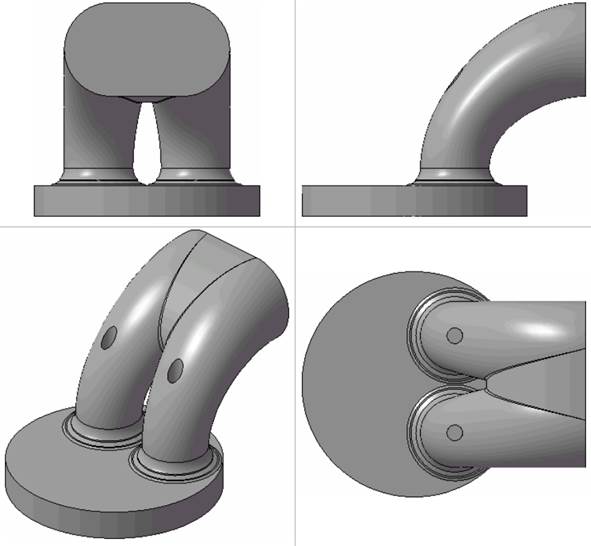

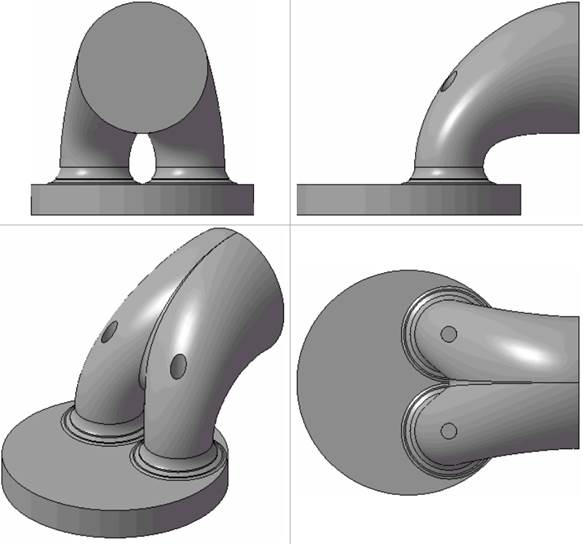

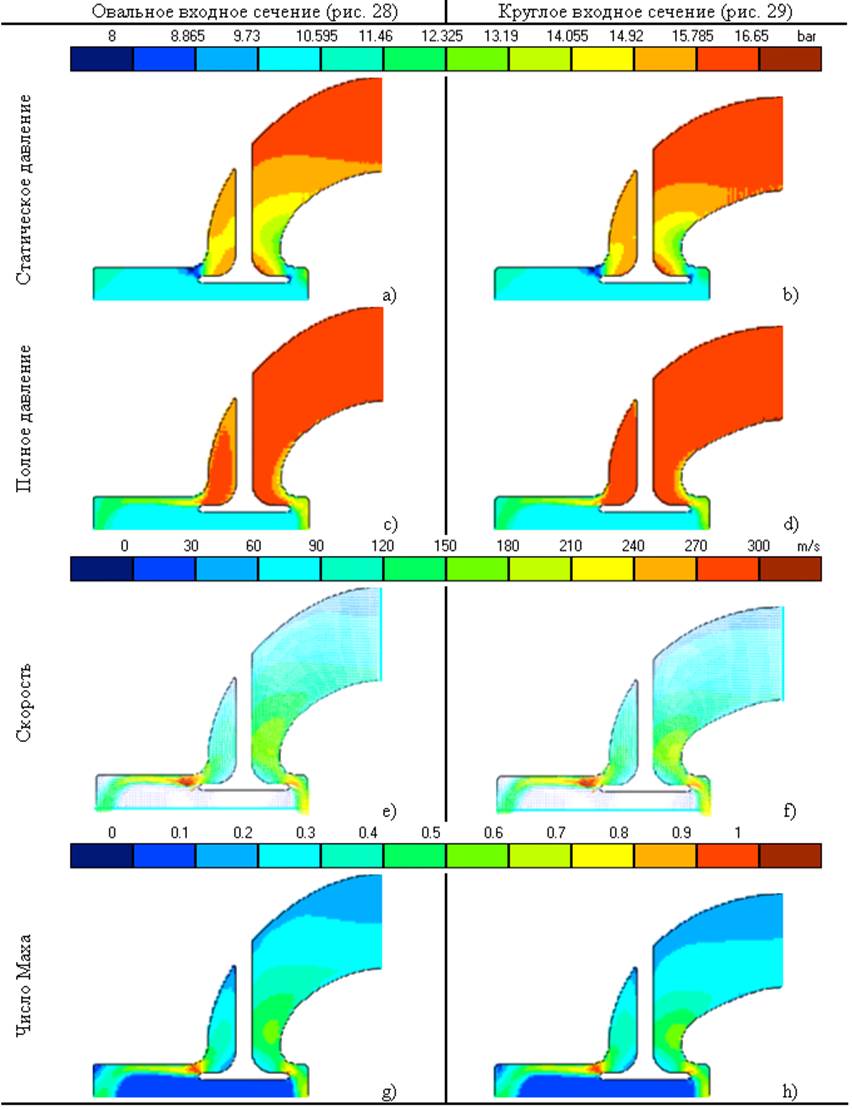

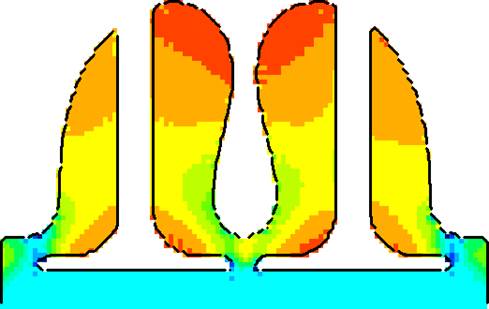

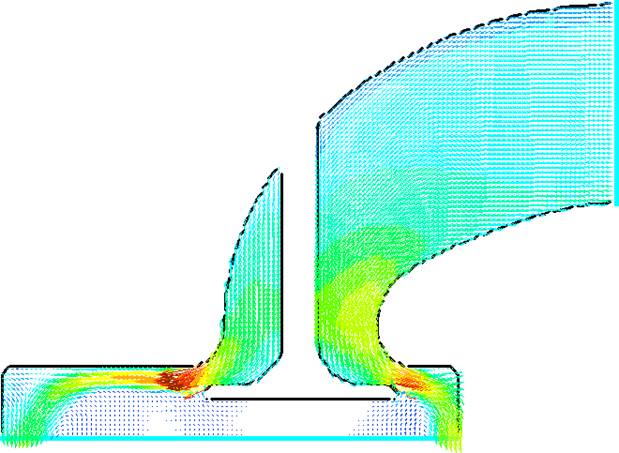

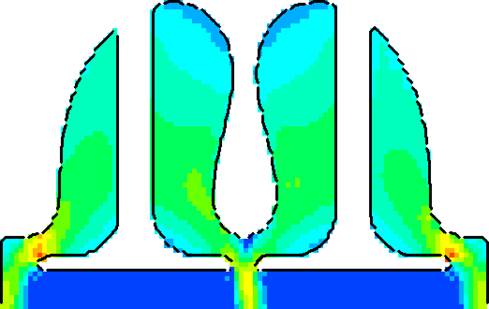

Сравнение результатов численного моделирования для каналов с овальным входным сечением (рисунок 28) и каналов с круглым входным сечением (рисунок 29) показало равенство расходных характеристик для этих двух случаев. Таким образом, для дальнейшего рассмотрения были выбраны каналы с круглым входом, как более простые и технологичные.

Полученные в результате численного моделирования поля скорости, числа Маха, статического и полного давлений для каналов с овальным и круглым входными сечениями приведены на рисунке 30.

Рисунок 28 – Канал с овальным входным сечением

Рисунок 29 – Канал с круглым входным сечением

Рисунок 30 – Параметры газового потока в каналах с овальным (слева) и круглым (справа) входными сечениями

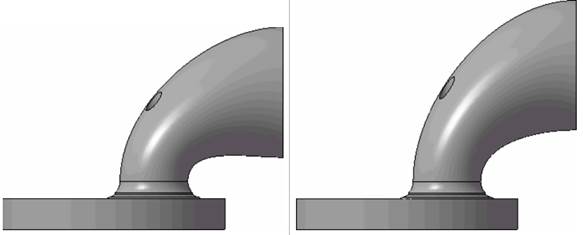

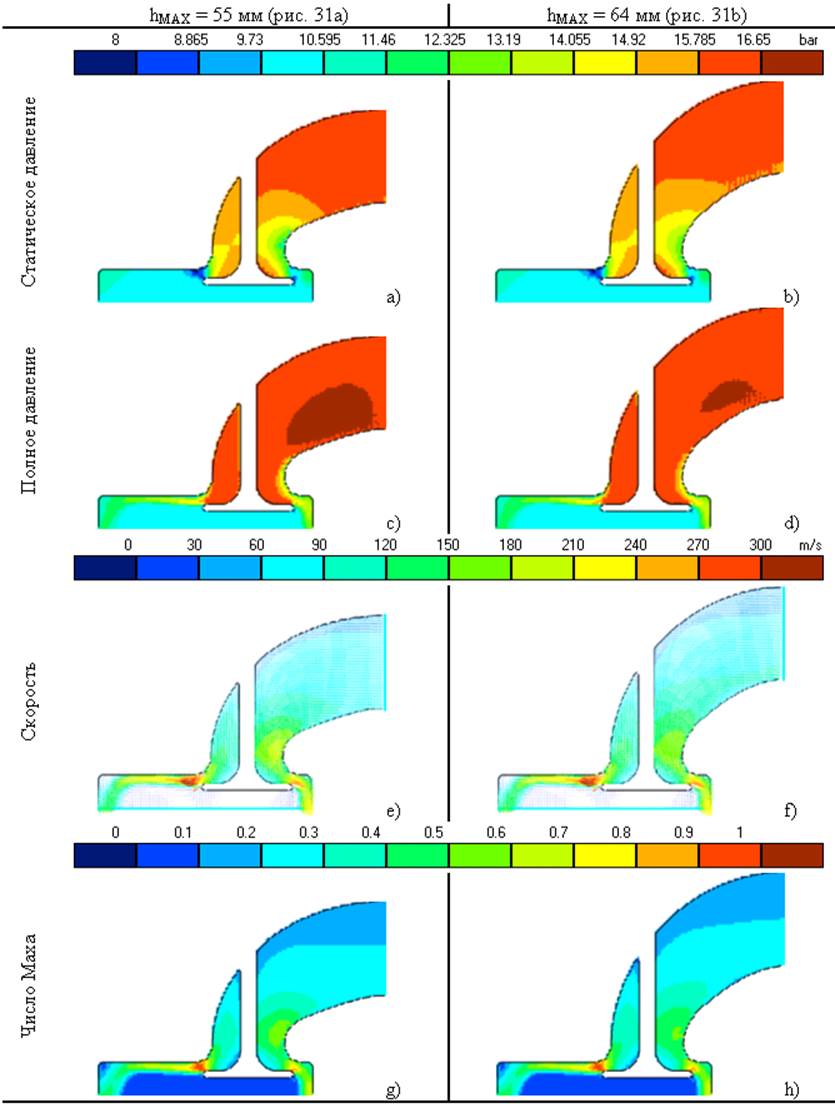

В качестве следующего этапа профилирования каналов в крышке цилиндров было рассмотрено влияние высоты подъема входного сечения на расходные характеристики канала. Трехмерные модели расчетной области для двух крайних рассмотренных точек приведены на рисунке 31.

a) hMAX = 55 мм b) hMAX = 64 мм

Рисунок 31 – Модели впускного канала при различных значениях высоты верхней кромки входного сечения

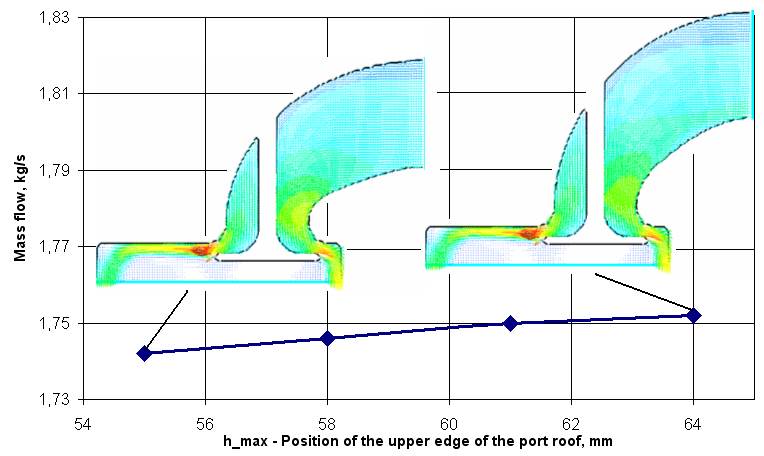

Как правило, увеличение высоты hmaxпозволяет повысить плавность изгиба канала и тем самым снизить возникающую из-за него неравномерность поля скоростей. С другой стороны, это увеличение приводит к росту высоты головки цилиндров, что отрицательно сказывается на массогабаритных показателях двигателя. Проведенное численное моделирование показало, что положительный эффект от увеличения hmaxприсутствует, но его величина сравнительна невелика (см. рисунки 32, 33 e, 33 f), поэтому для дальнейших исследований было принято значение hmax = 58 мм. Окончательное значение должно быть выбрано с учетом частных требований к компоновке и конструкции двигателя.

Рисунок 32 – Влияние высоты верхней кромки входного сечения на расход воздуха через впускной канал

Рисунок 33 – Поля параметров газа при различной высоте впускного канала

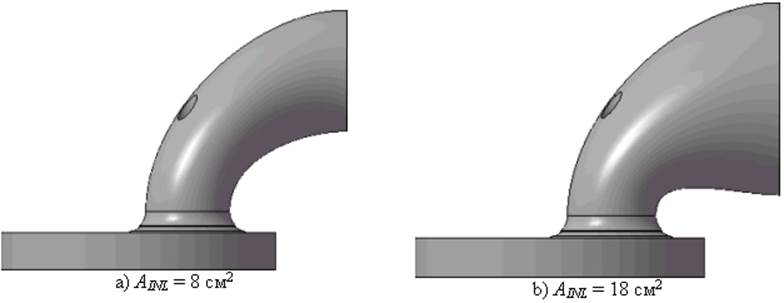

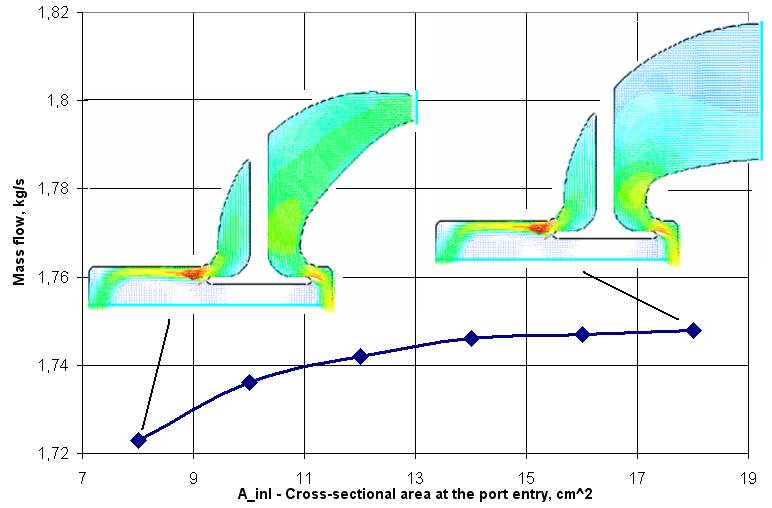

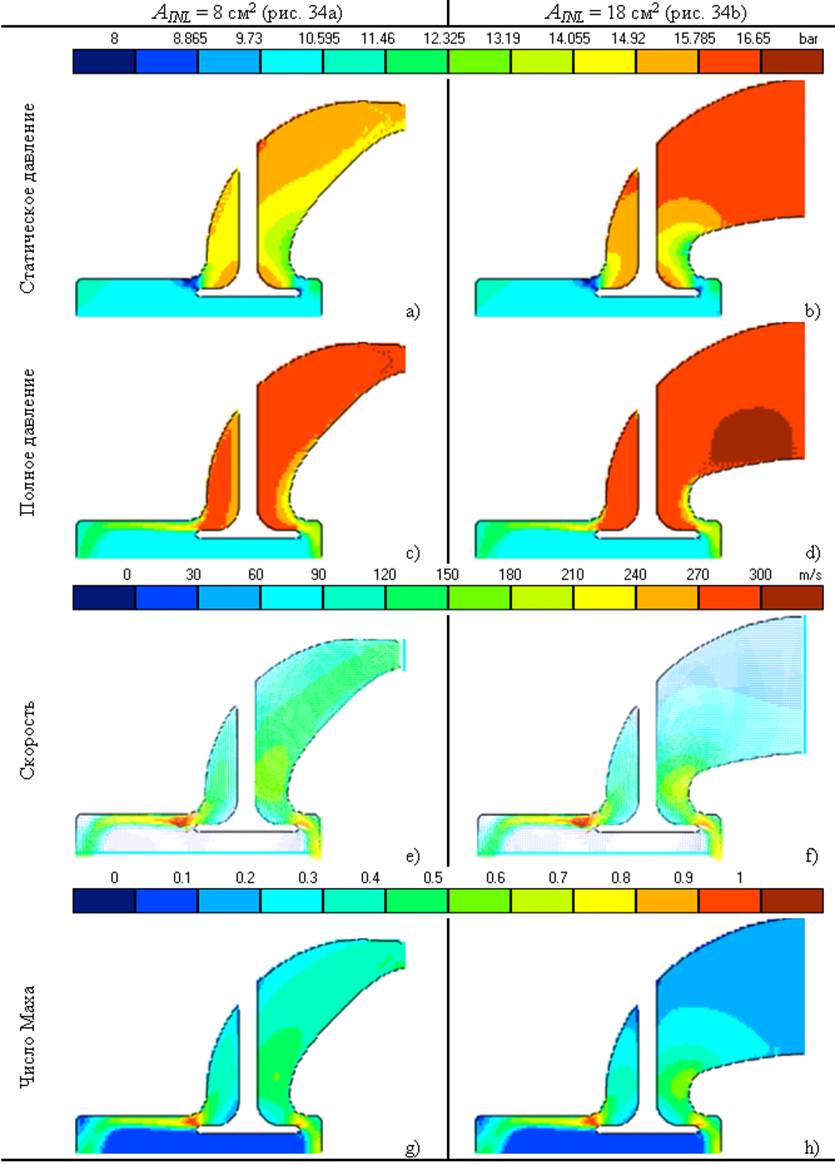

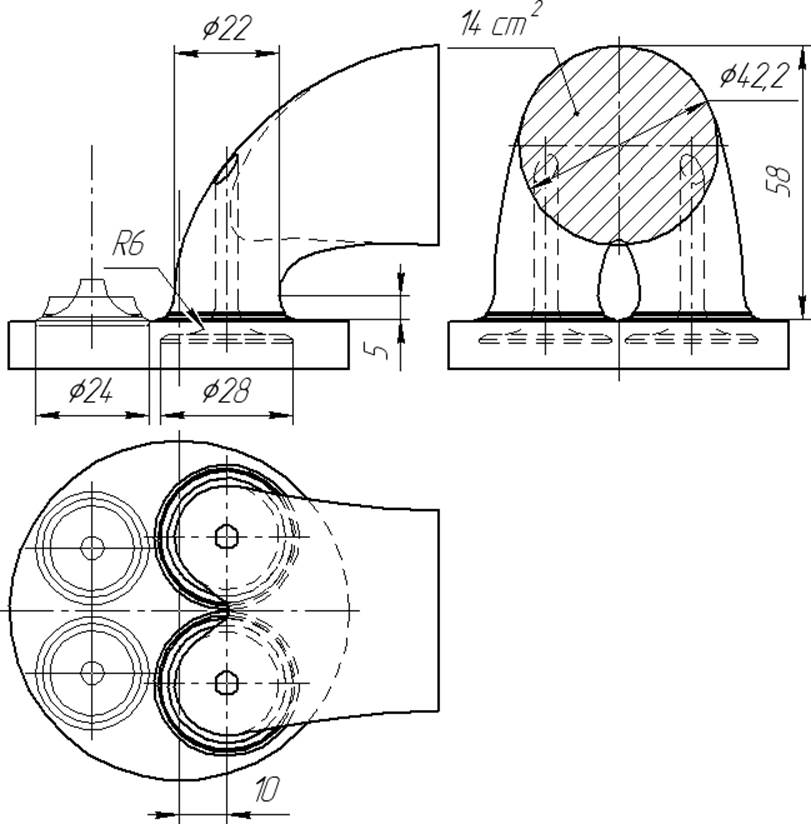

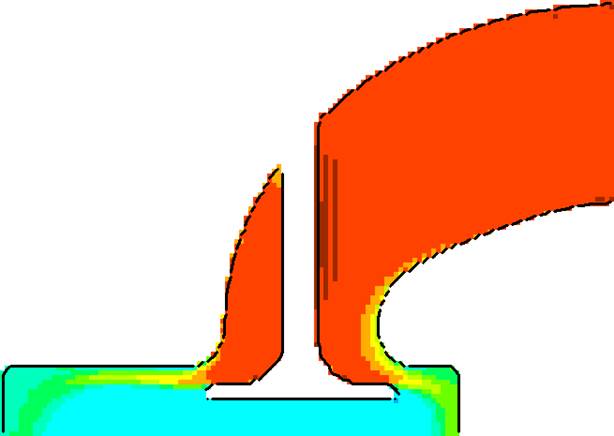

Далее было рассмотрено влияние на массовый расход площади входного сечения. При этом координата верхней кромки канала сохранялась неизменной, а входное сечение имело форму окружности. Модели каналов для двух крайних значений площади приведены на рисунке 34. Расчет показал, что увеличение площади входного сечения приводит к росту пропускной способности канала (см. рисунок 35), однако после достижения площади значения порядка 14 см2 дальнейший рост расхода можно считать незначительным. Таким образом, для профилируемого канала было выбрано значение площади AINL=14 см2. Полученные в результате численного моделирования поля скорости, числа Маха, статического и полного давлений для различных площадей входного сечения приведены на рисунке 36.

Рисунок 34 – Модели впускного канала при различных площадях входного сечения

Рисунок 35 – Влияние площади входного сечения на расход воздуха через впускной канал

Рисунок 36 – Поля параметров газа для различных площадей входного сечения

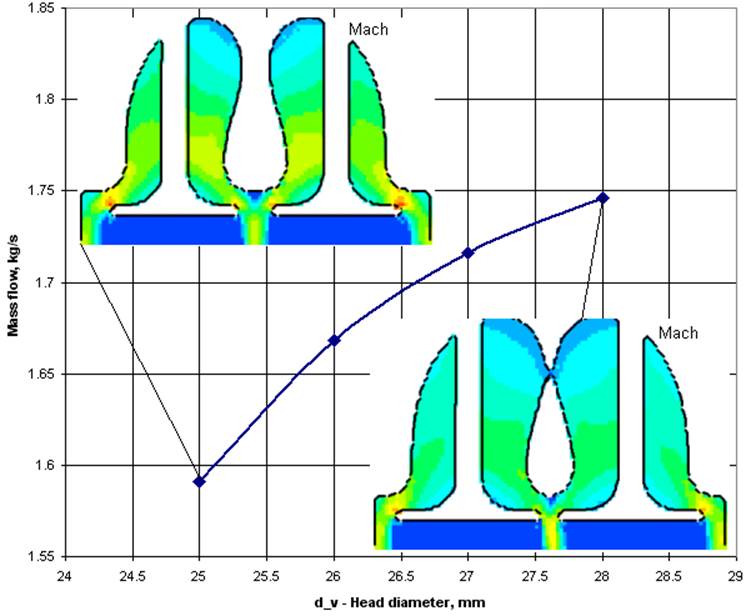

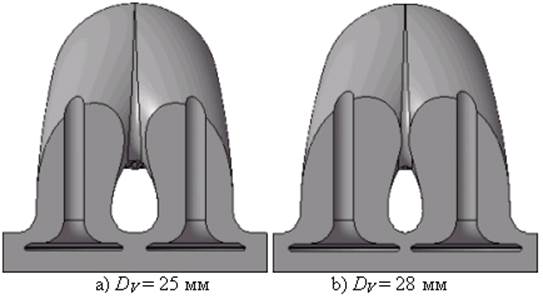

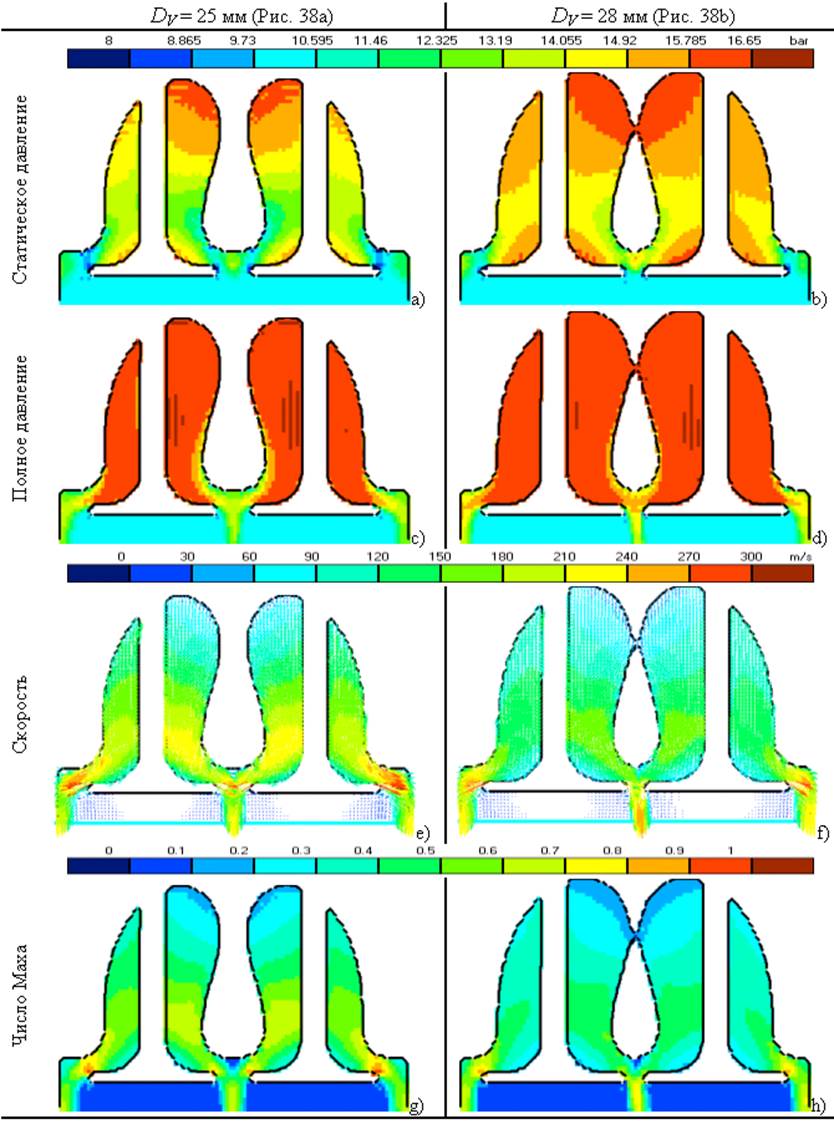

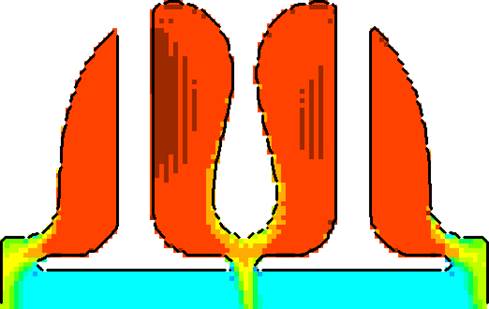

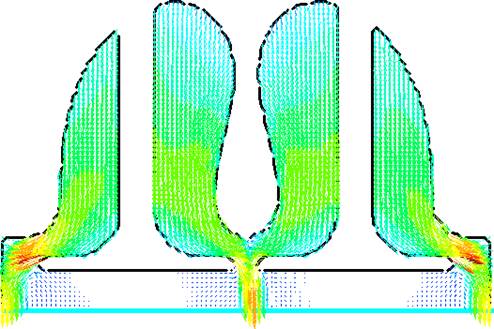

Диаметр тарелки клапана имеет сильный эффект на расход воздуха через каналы за счет увеличения минимального проходного сечения щели. Однако при этом увеличение клапанов приводит к росту неравномерности поля скоростей из-за увеличения влияния зеркала цилиндра и взаимного влияния клапанов. Как можно видеть из рисунка 37, в рассматриваемом диапазоне диаметров клапанов влияние роста минимального проходного сечения превышает отрицательный эффект загромождения области течения потоком от соседнего клапана и зеркалом цилиндра. Трехмерные модели расчетной области, рассеченные по плоскости клапанов, представлены на рисунке 38. Параметры потока показаны на рисунке 39. В силу того, что дальнейшее увеличение диаметров впускных клапанов приводит к чрезмерному снижению проходного сечения выпускных каналов, в качестве оптимального было выбрано значение Dv=28 мм.

Рисунок 37 – Влияние диаметра тарелки клапана на расход воздуха через впускной канал

Рисунок 38 – Модели впускного канала при различных диаметрах тарелки клапана

Рисунок 39 – Поля параметров газа при различных диаметрах впускного клапана Dv

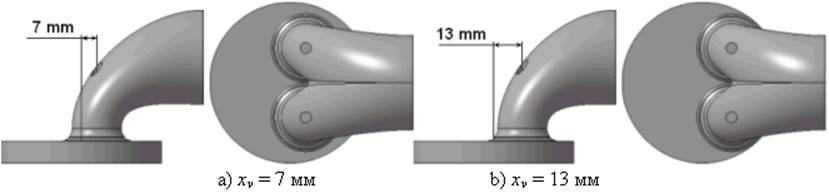

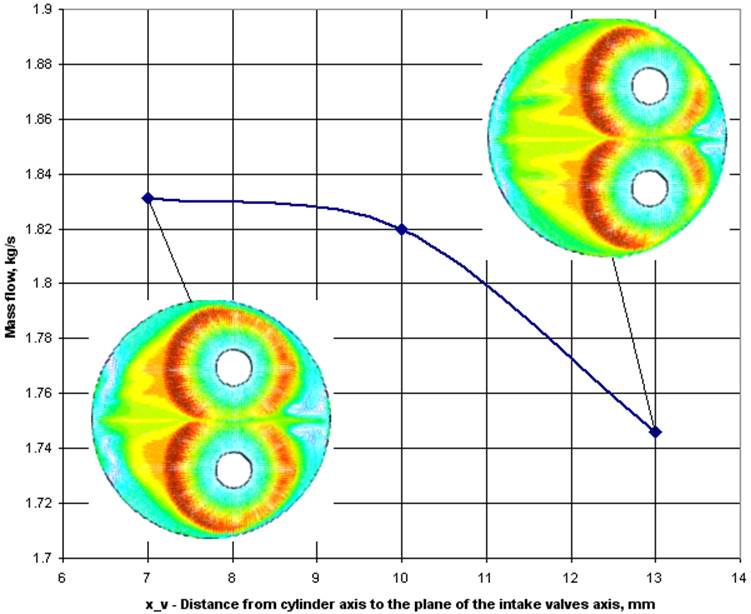

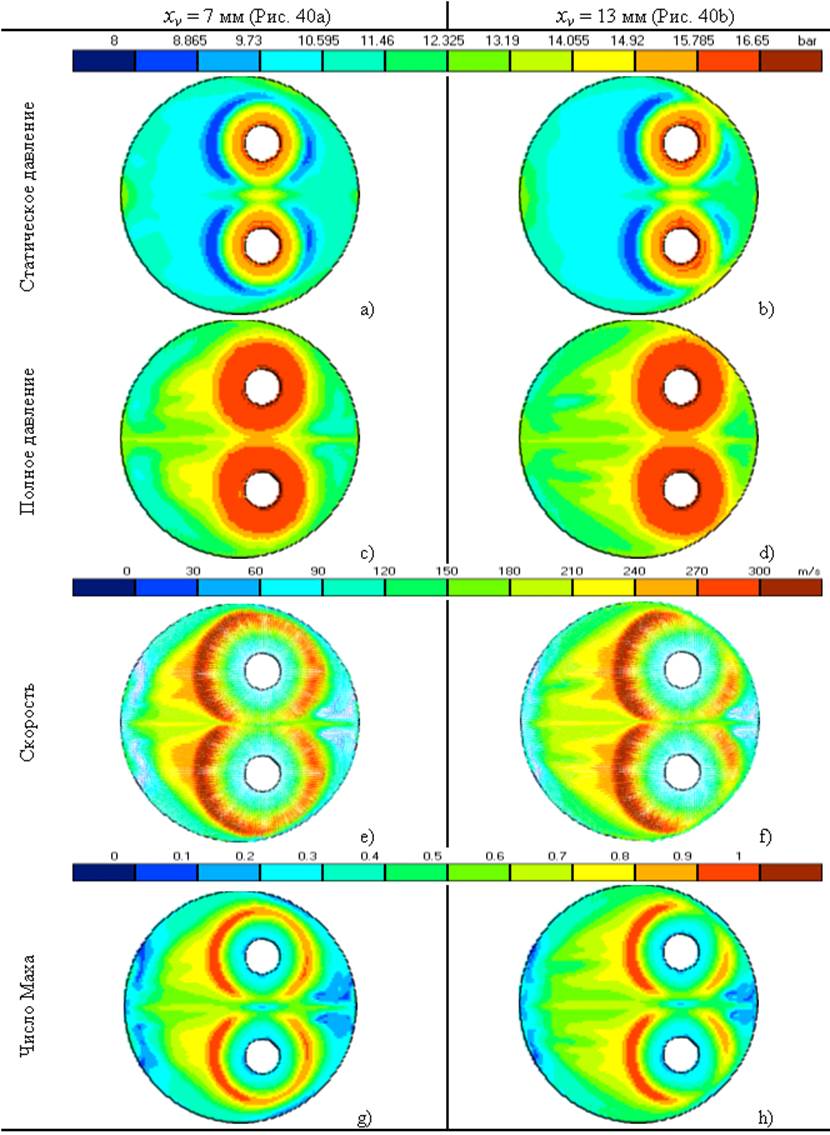

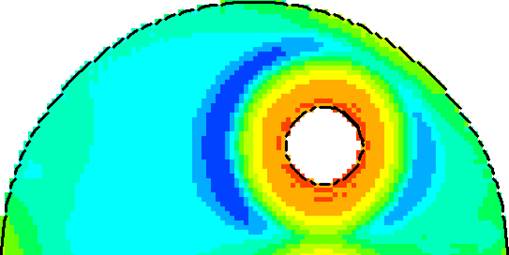

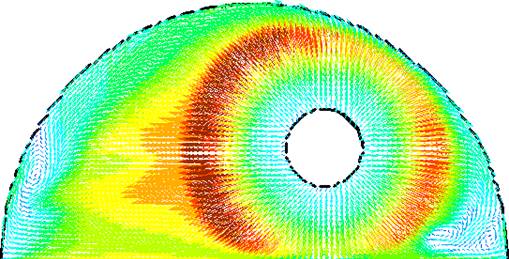

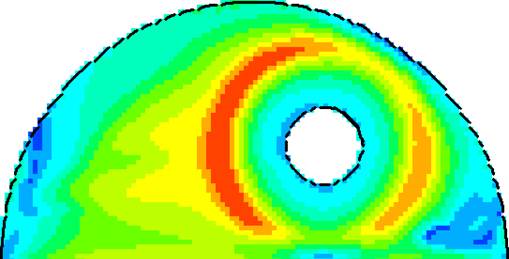

В заключение было рассмотрено влияние расположения плоскости впускных клапанов xv на расходные характеристики каналов. Очевидно, приближение этой плоскости к оси цилиндра при неизменном диаметре клапанов приводит к сокращению возможного диаметра выпускных клапанов (см. рисунок 40). Однако с точки зрения впуска это увеличивает расстояние от клапанной щели до зеркала цилиндров, что делает поток более равномерным по окружности клапана. В результате, как видно из рисунка 41, расход через каналы ощутимо возрастает. С учетом ограничений на размер выпускных клапанов оптимальное значение составляет xv = 10 мм. Поля параметров потока в поперечном сечении цилиндра для значений xv = 7 мм и xv = 13 мм показаны на рисунке 42.

Рисунок 40 – Трехмерные модели впускных каналов при различном отдалении плоскости клапанов от оси цилиндра

Рисунок 41 – Влияние расстояния от оси цилиндра до плоскости клапанов xv на расход воздуха через каналы

Рисунок 42 – Поля параметров газа при различном расположении плоскости клапанов xv

Заключение

1. Разработаны рекомендации по оптимальному профилированию впускных каналов двигателей, работающих с большим (около- и сверх-критическим) перепадом давления между впускным коллектором и цилиндром.

2. В результате большого объема расчетных исследований было изучено влияние основных геометрических параметров впускных каналов поршневого двигателя на его расходные характеристики и обоснована геометрия каналов в крышке цилиндров.

Наибольшее влияние на расход через впускные каналы оказывает расстояние от оси цилиндра до плоскости осей клапанов. При его уменьшении улучшается равномерность заполнения клапанной щели по окружности (см. рисунок 42gh). Того же результата можно добиться с помощью уменьшения диаметров клапанов, но при этом в связи с уменьшением площади проходного сечения расход снижается, поэтому впускные клапана должны быть выполнены максимально возможного диаметра. Прочие геометрические характеристики канала (при условии гладкого изменения проходного сечения и отсутствия в нем резких уступов) влияют на расход не слишком сильно. Диаметр галтели клапана рекомендуется выполнять не более 8 мм, площадь входного сечения должна быть хотя бы 14 см2. Так же на течение через каналы положительно сказывается подъем выходного сечения.

3. Конфигурация предлагаемых для реализации на двигателе впускных каналов показана на рисунке 43.

Рисунок 43 – Эскиз рекомендуемых впускных каналов

Полученные в результате численного моделирования поля параметров газа для предлагаемой геометрии приведены в приложении А.

Авторы благодарны компании AUMET OY и ее директору Тимо Янхунену (Timo Janhunen) за поддержку в проведении данного исследования.

Список литературы

1. Вихерт М.М., Грудский Ю.Г. Конструирование впускных систем быстроходных дизелей. М.: Машиностроение, 1982. 151 с.

2. Драганов Б.Х., Круглов М.Г., Обухова В.С. Конструирование впускных и выпускных каналов двигателей внутреннего сгорания. К.: Вища шк. Головное изд-во, 1987. 175 с.

3. Балашов А.А. Совершенствование расходных характеристик газовоздушных трактов поршневых двигателей внутреннего сгорания: автореф. дис. … докт. техн. наук. Барнаул, 2008. 36 с.

4. Гришин Ю.А., Мамджгаладзе А.А. Принцип профилирования выпускных каналов и впускных патрубков двигателей внутреннего сгорания // Изв.вузов. Машиностроение. 1982. № 9. С .95-98

5. Гришин Ю.А., Каримов А.Н., Кулешов А.С. Доводка элементов газовоздушного тракта двигателей с помощью математической модели пространственного течения // Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 1991. № 4. С. 39-43

6. Голев Б.Ю. Совершенствование впускных каналов тракторного дизеля: автореф. дис. … канд. техн. наук. Владимир, 2009. 16 с.

7. Гришин Ю.А., Дорожинский Р.К., Зенкин В.А. Расчетное улучшение характеристик впускной клапанной системы поршневого двигателя // Известия Вузов. Машиностроение. 2012. № 6. С. 52-58.

8. AumetOy. TheZ*- motorCompany. Режим доступа: http://www.aumet.fi/ (дата обращения 29.05.2013).

9. Йанхунен Т.Т. Двигатель внутреннего сгорания : пат. 2263802 РФ. 2000.

10. Гришин Ю.А. Новые схемы метода крупных частиц и их использование для оптимизации газовоздушных трактов двигателей // Математическое моделирование. 2002. Т. 14, № 8. С. 51-55.

11. DIESEL-RK is an engine simulation software. Режимдоступа: http://www.diesel-rk.bmstu.ru (датаобращения 29.05.2013).

Приложение А

Рисунок А.1 – Поле статического давления в трех сечениях спрофилированного впускного канала

Рисунок А.2 – Поле полного давления в трех сечениях спрофилированного впускного канала

Рисунок А.3 – Поле скорости в трех сечениях спрофилированного впускного канала

Рисунок А.4 – Поле числа Маха в трех сечениях спрофилированного впускного канала

Публикации с ключевыми словами: двухтактный дизельный двигатель, впускные каналы, проектирование впускных каналов, компьютерное моделирование течения жидкости, потери давления

Публикации со словами: двухтактный дизельный двигатель, впускные каналы, проектирование впускных каналов, компьютерное моделирование течения жидкости, потери давления

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||