научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2013

DOI: 10.7463/0913.0590761

УДК621.90.025

Россия, МГТУ им. Н.Э. Баумана

Нарушение кинематики процесса резьбонарезания - рассогласование движения метчика и смещение его оси в радиальном направлении зависит от сил, действующих на метчик. Метод расчета динамических характеристик процесса резьбонарезания с использованием экспериментально полученных ранее удельных сил резания, изложенный в работе [1], позволил в аналитическом виде установить взаимосвязь векторных сумм сил резания на опорных поверхностях резьбовой пары метчик-заготовка с геометрическими и конструктивными параметрами режущей части инструмента.

Отжатие оси инструмента в радиальном направлении происходит под действием вектора радиальной силы ![]() . Абсолютное значение и направление действия вектора радиальной силы на i-ом элементарном режущем профиле метчика

. Абсолютное значение и направление действия вектора радиальной силы на i-ом элементарном режущем профиле метчика![]() определяется совместным действием двух векторов – радиальной

определяется совместным действием двух векторов – радиальной![]() и тангенциальной

и тангенциальной![]() составляющих силы резания:

составляющих силы резания:

![]()

Суммарная радиальная сила ![]() в момент врезания i-ого профиля на расчетную толщину среза является накопленной векторной суммой [1]:

в момент врезания i-ого профиля на расчетную толщину среза является накопленной векторной суммой [1]:

(1)

(1)

Алгоритм расчета составляющих силы резания и определения их накопленного значения, изложенный на примере метчика в работе [1], справедлив и для всех типов резьбонарезных головок (РНГ), формирующих резьбовой профиль по генераторной схеме резания.

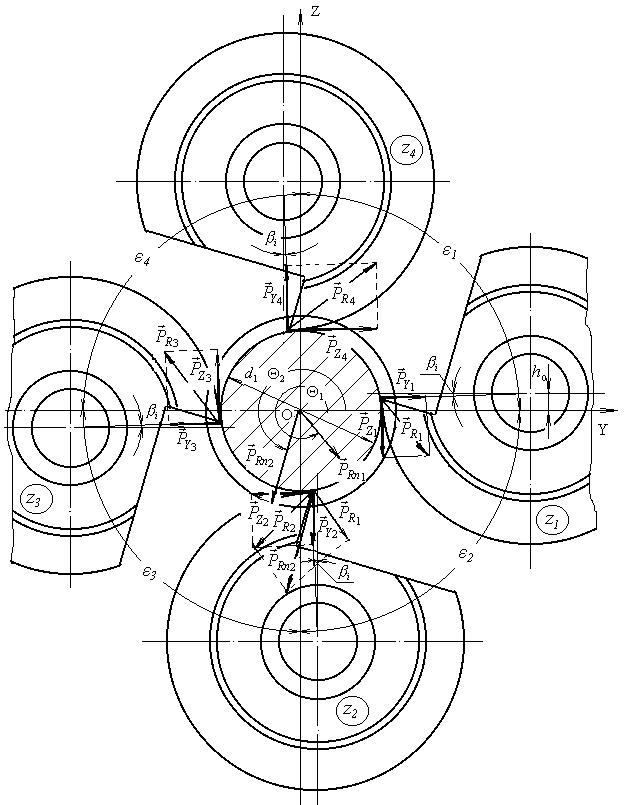

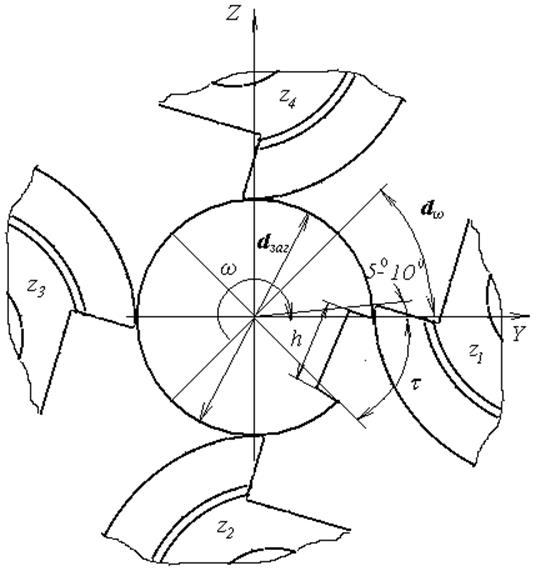

В качестве примера рассмотрим схему действия составляющих силы резания в плоскости перпендикулярной оси резьбонарезной головки типа 1К...5К; 1КА...5КА; 1КИ-25; 1КB-19МА (ГОСТ21760-86), оснащенной круглыми радиальными гребенками.

Для определения абсолютного значения и направления линий действия векторов составляющих силы резания введена система координат OZY, положительное направление осей которой указано на рис. 1. Для первых четырех режущих профилей показаны векторы радиальной ![]() и тангенциальной

и тангенциальной![]() составляющих силы резания, а также абсолютное значение и направление действия вектора накопленной радиальной силы

составляющих силы резания, а также абсолютное значение и направление действия вектора накопленной радиальной силы![]() (для обеспечения читаемости на рис. 1 векторы

(для обеспечения читаемости на рис. 1 векторы ![]() показаны только для двух первых режущих профилей). Начало отсчета совпадает с осью заготовки. Векторы радиальной составляющей

показаны только для двух первых режущих профилей). Начало отсчета совпадает с осью заготовки. Векторы радиальной составляющей ![]() силы резания на режущих кромках ориентированы относительно друг друга под углом, равным угловому шагу ε между зубьями инструмента. Ввиду того, что ось гребенки смещена относительно оси заготовки на величину h0 векторы

силы резания на режущих кромках ориентированы относительно друг друга под углом, равным угловому шагу ε между зубьями инструмента. Ввиду того, что ось гребенки смещена относительно оси заготовки на величину h0 векторы ![]() расположены под углом

расположены под углом ![]() относительно оси симметрии гребенок.

относительно оси симметрии гребенок.

Рис. 1. Схема действия составляющих сил резания на режущей части РНГ.

Используя уравнение (1), определим проекции накопленной суммарной радиальной силы для первых двух режущих профилей РНГ.

На ось Y:

![]() ;

; ![]() ;

;

На ось Z:

![]() ;

; ![]() . Абсолютное значение вектора

. Абсолютное значение вектора ![]() и угол его действия Θi относительно оси Y принятой системы координат определяется так же, как и для метчика, уравнениями (2) и (3):

и угол его действия Θi относительно оси Y принятой системы координат определяется так же, как и для метчика, уравнениями (2) и (3):

(2)

(2)

, (3)

, (3)

где ![]() - проекция накопленного суммарного вектора

- проекция накопленного суммарного вектора ![]() на ось Z;

на ось Z; ![]() - абсолютное значение вектора

- абсолютное значение вектора ![]() .

.

Далее, для краткости записи, накопленная векторная сумма - ![]() будет называться радиальной силой и обозначаться как

будет называться радиальной силой и обозначаться как ![]() .

.

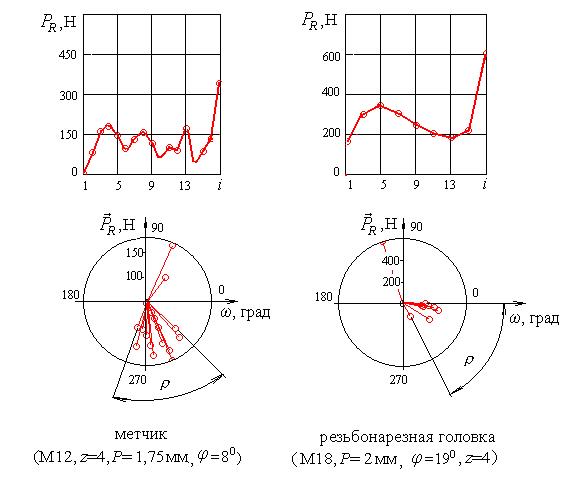

Выполненное с использованием уравнений (2), (3) аналитическое исследование динамических характеристик резьбонарезания показало, что для резьбонарезного инструмента с равномерным угловым шагом между зубьями ε инструмента, работающего по генераторной схеме формообразования, во всем диапазоне значений числа режущих зубьев z, угла режущей части φ и шага резьбы P, характерно наличие преимущественного направления линий действия вектора радиальной силы![]() (рис.2). При изменении угла режущей части φ и шага резьбы P, угол ρ сектора действия

(рис.2). При изменении угла режущей части φ и шага резьбы P, угол ρ сектора действия ![]() остаётся практически неизменным. При любой принятой кинематической схеме резания (при резьбонарезании вращательное движение может сообщаться инструменту или заготовке) односторонняя направленность вектора

остаётся практически неизменным. При любой принятой кинематической схеме резания (при резьбонарезании вращательное движение может сообщаться инструменту или заготовке) односторонняя направленность вектора ![]() приводит к одностороннему отжатию оси инструмента в радиальном направлении. То есть, особенности конструктивного исполнения режущей части резьбообрабатывающих инструментов при всех значениях геометрических параметров предопределяют возникновение вектора радиальной силы

приводит к одностороннему отжатию оси инструмента в радиальном направлении. То есть, особенности конструктивного исполнения режущей части резьбообрабатывающих инструментов при всех значениях геометрических параметров предопределяют возникновение вектора радиальной силы ![]() , который циркулирует вместе с инструментом и изменяется по направлению действия и абсолютной величине при заходе режущей части в пределах сектора ρ, не превышающего сектора углового шага ε между режущими зубьями (рис. 2) и далее остается постоянным.

, который циркулирует вместе с инструментом и изменяется по направлению действия и абсолютной величине при заходе режущей части в пределах сектора ρ, не превышающего сектора углового шага ε между режущими зубьями (рис. 2) и далее остается постоянным.

Выполненное аналитическое исследование влияния на динамические характеристики углового шага между зубьями инструмента ε, угла режущей части φ, диаметра отверстия под резьбу Dотв, толщины слоя, срезаемого первым режущим профилем az1, очередности вступления режущих профилей в работу и др. показало, что наибольшее влияние на изменение вектора циркулирующей силы ![]() оказывает погрешность углового шага Δε.

оказывает погрешность углового шага Δε.

Изменяя угловой шаг ε инструмента, можно избежать односторонней направленности вектора ![]() , однако, при этом может наблюдаться резкое увеличение радиальной силы по абсолютной величине, как показано в работе

, однако, при этом может наблюдаться резкое увеличение радиальной силы по абсолютной величине, как показано в работе

[1].

Рис. 2. Закономерность изменения радиальной силы PR по мере врезания режущей части метчика и РНГ; i- порядковый номер режущего профиля.

При обработке прерывистых поверхностей ведение инструмента осуществляется по копиру или используются инструмент с цилиндрическим направляющим элементом с целью ограничения возможности смещения в радиальном направлении. Возможность смещения инструмента в переделах величины гарантированного зазора между направляющим элементом и отверстием под резьбу приводит к ударам режущих лезвий об обрабатываемую поверхность при выходе из паза. Расчеты показывают, что выбор сочетания указанных выше конструктивных и геометрических параметров режущей части, а также правильной начальной ориентации первого режущего зуба инструмента относительно паза обрабатываемой заготовки позволяют исключить совпадение пиковой нагрузки инструмента с моментом прохождения паза (канавки, шлица, лыски, косой заход и выход и т. д.), а, следовательно, уменьшить нагрузку на инструмент и предотвратить его возможную поломку.

В качестве иллюстрации проведем численный анализ изменения характера нагрузи инструмента, например, при изменении начального относительного положения первого режущего зуба и заготовки:

1. Вводится дискретность отсчета угловой координаты инструмента dω с учетом особенностей формы поверхности заготовки под резьбу. Например, при нарезании резьбы на заготовке с шпоночным пазом сектор угла поворота инструмента dω должен быть меньше чем сектор паза ![]() (рис. 3), т. е. должно выполняться условие:

(рис. 3), т. е. должно выполняться условие:

, (4)

, (4)

где h- ширина шпонки; dзаг - диаметр заготовки.

Для резьб M6-M36 c пазом под призматическую шпонку по ГОСТ10748-79 наибольшая возможная дискретность отсчета dω угловой координаты инструмента ω, определенная по уравнению (4), составляет dωmax=240.

2. Устанавливается относительное положение первого режущего зуба инструмента и паза на заготовке под резьбу в начальный момент резания в соответствии с схемой рис. 3. Для устойчивой фиксации инструмента вершина первого режущего зуба должна отстоять от края паза на 50-100, как показано на рис. 3.

Рис. 3. Схема начального положения инструмента.

3. Конфигурация обрабатываемой поверхности представляется в виде матрицы:

![]() (5)

(5)

где τij - элементы матрицы, принимают значения: τij=0, если обрабатываемая поверхность в данной точке прерывается (нет материала); τij=1, если обрабатываемая поверхность в данной точке непрерывна (есть материал);  – число строк матрицы, где np – число элементарных режущих профилей; z- число столбцов соответствует числу режущих зубьев инструмента. Например, при нарезании резьбы РНГ M18 z=4, φ=190 (np=8) и дискретности отсчета угла поворота инструмента dω=150 (рис. 3), конфигурация обрабатываемой поверхности описывается матрицей, состоящей из 48 строк и 4 столбцов:

– число строк матрицы, где np – число элементарных режущих профилей; z- число столбцов соответствует числу режущих зубьев инструмента. Например, при нарезании резьбы РНГ M18 z=4, φ=190 (np=8) и дискретности отсчета угла поворота инструмента dω=150 (рис. 3), конфигурация обрабатываемой поверхности описывается матрицей, состоящей из 48 строк и 4 столбцов:

![]() .

.

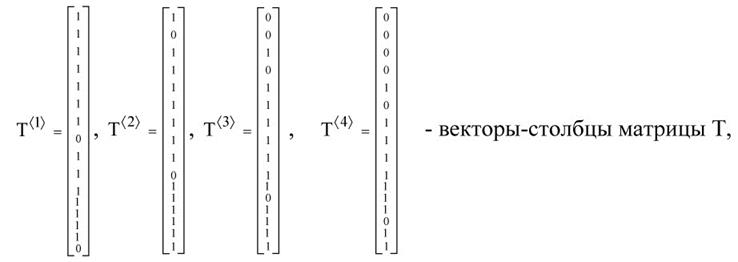

Для иллюстрации принципа представления конфигурации обрабатываемой поверхности, построим матрицу T, для тех же параметров инструмента (M18 z=4, φ=190 (np=8)), но c большей dω=450, чем допустимое уравнением (4) дискретностью отсчета угловой координаты, с целью сделать запись более компактной (принято dω=![]() ):

):

![]() , где

, где

описывающие форму обрабатываемой поверхности (наличие материала) для режущих зубьев z1, z2, z3, z4 соответственно,при последовательном повороте инструмента на угловой шаг dω (рис. 3). Верхний индекс векторов-столбцов матрицы Tобозначает порядковый номер режущего зуба. Принято, что в начальный момент резания в работу одновременно вступают два режущих профиля, расположенных на первом резьбовом витке. «Прокручивание» элементов τij матрицы в пределах столбцов позволяет задавать различные варианты относительного положения паза и инструмента в начальный момент резания.

4. Радиальные силы рассчитываются по вариантам относительного положения инструмента и заготовки в начальный момент резания.

При определении накопленной радиальной силы![]() на i-ом режущем профиле в уравнении (2) проекции вектора

на i-ом режущем профиле в уравнении (2) проекции вектора ![]() на координатные оси Y и Z определяются для каждого режущего зуба с учетом конфигурации отверстия под резьбу:

на координатные оси Y и Z определяются для каждого режущего зуба с учетом конфигурации отверстия под резьбу:

(6)

(6)

, (7)

, (7)

где ![]() ,

, ![]() , ...,

, ..., ![]() - векторы-столбцы матрицы T, определены уравнением (5);

- векторы-столбцы матрицы T, определены уравнением (5);

![]() ,

, ![]() - накопленные в пределах режущего зуба проекции вектора радиальной силы на оси Yи Z.

- накопленные в пределах режущего зуба проекции вектора радиальной силы на оси Yи Z.

Угол действия Θi вектора радиальной силы ![]() на i-ом режущем профиле в принятой системе координат определяется уравнением (3) с учетом зависимостей (6) и (7).

на i-ом режущем профиле в принятой системе координат определяется уравнением (3) с учетом зависимостей (6) и (7).

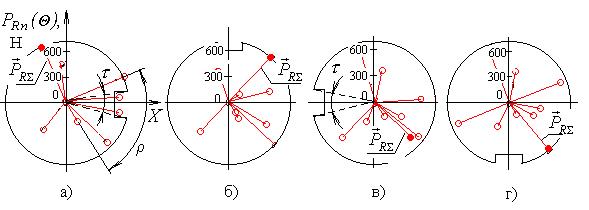

Результаты расчета ![]() представляются в графическом виде, в полярной системе координат (рис. 4).

представляются в графическом виде, в полярной системе координат (рис. 4).

5. Выбор предпочтительного варианта исходного положения паза и инструмента исходя из условий:

- минимальные значения вектора радиальной силы по абсолютной величине (рис. 4, в);

- при наличии одностороннего отжатия инструмента сектор паза ![]() не должен располагаться внутри сектора действия ρ вектора радиальной силы

не должен располагаться внутри сектора действия ρ вектора радиальной силы ![]() ;

;

- линии преимущественной направленности вектора ![]() не должны пересекать сектор паза

не должны пересекать сектор паза ![]() (рис.4, в);

(рис.4, в);

Рис. 4. Графики изменения значения радиальной силы ![]() по мере врезания инструмента (полярная система координат) для различных вариантов относительного положения паза и РНГ в начальный момент резания (M18, z=4, φ=190, P=2мм).

по мере врезания инструмента (полярная система координат) для различных вариантов относительного положения паза и РНГ в начальный момент резания (M18, z=4, φ=190, P=2мм).

- вектор суммарной радиальной силы ![]() , который циркулирует вместе с инструментом после захода режущей части, не должен быть направлен на режущий зуб (рис. 4, б-г).

, который циркулирует вместе с инструментом после захода режущей части, не должен быть направлен на режущий зуб (рис. 4, б-г).

Выводы:

1. Предлагаемая методика расчёта составляющих сил резания и моделирования конфигурации поверхностей позволяет определить характер закономерности изменения сил резания при нарезании резьбы по генераторной схеме формообразования на прерывистых поверхностях.

2. Аналитические расчеты показывают, что изменение параметров режущей части позволяет ориентировать требуемым образом сектор преимущественного направления линий действия вектора радиальной силы![]() относительно положения паза на обрабатываемой поверхности и исключить совпадение пиковой нагрузки на режущий зуб с моментом прерывания поверхности.

относительно положения паза на обрабатываемой поверхности и исключить совпадение пиковой нагрузки на режущий зуб с моментом прерывания поверхности.

Список литературы.

1. Иванина И.В. Влияние угла в плане и углового шага между зубьями на плавность работы резьбонарезного инструмента при генераторной схеме резания // Известия вузов. Машиностроение. 2004. № 10. С. 56-63.

Публикации с ключевыми словами: резьбонарезание, метчик, геометрические параметры, генераторная схема резания, радиальная сила, прерывистые поверхности

Публикации со словами: резьбонарезание, метчик, геометрические параметры, генераторная схема резания, радиальная сила, прерывистые поверхности

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||