научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#6 июнь 2008

Букарев И.М. магистрант кафедры ТМС

Бабин Д.М. ассистент кафедры ТМС

Владимирский государственный университет, г. Владимир

Кафедра «Технология машиностроения»

ВВЕДЕНИЕ

Применение современных пакетов программ для проектирования технологий различных видов производств в основном ориентировано на уменьшение сроков подготовки производства, отладки технологии, а так же минимизации финансовых затрат. Проектирование технологических процессов в современных СAD/CАM/САЕ системах позволяет так же сократить затраты, которые могут появиться в процессе производства, так как сейчас возможно более точно прогнозировать дефекты различного рода связанные с недоработкой технологии.

Анализируя периодическую литературу можно с уверенностью сказать, что возрос интерес к CAE-системам в области обработки металлов давлением, как к надежному средству, с помощью которого можно за оптимально короткое время проектировать технологические процессы любой сложности. Однако еще на многих предприятиях не спешат внедрять в процесс проектирования современные CAE-системы, либо из-за высокой стоимости программных продуктов, либо просто пренебрегая современными достижениями в области технологии, откладывая этот переход на «завтра». Но тем не менее этот процесс неизбежен и в скором будущем интегрированные САD/САМ/САЕ-системы займут свое место в процессе проектирования и подготовки производства, а те кто этого не сделал, будут просто вытеснены с рынка.

В связи с этим возрастает заинтересованность в инженерах, владеющих современными специализированными программными продуктами, таких как QForm либо Deform 3D и умело, соединяющих эти навыки со знаниями в области обработки металлов давлением. Поэтому применение современных программ в процессе обучения позволяет молодым специалистам набираться опыта такой работы и становиться хорошими инженерами.

На кафедре «технология машиностроения» Владимирского Государственного Университета накоплен большой опыт работы с САЕ-системами обработки металлов давлением. В настоящее время проводятся исследования, в которых студенты и магистры принимают непосредственное участие при моделировании процессов штамповки и волочения. Такое участие в исследованиях помогает им более подробно разобраться в процессах обработки металлов давлением.

ПОСТАНОВКА ЗАДАЧИ

Одним из объектов исследования выбран процесс штамповки детали типа «тело вращения» с внутренней полостью.

Исходными данными для создания модели являлись чертежи детали и её заготовки. Модель заготовки представленная на рис. 1а выбрана в виде цилиндра определенных размеров: высота 91 мм, диаметр 56 мм. Размеры детали после обработки давлением (Рис.1б): высота 84 мм, диаметр в нижней части 57мм, диаметр в верхней части 66 мм, толщина стенки полости 6,25 мм. В процессе обработки использовался кривошипный пресс с установленном на нем закрытым штампом, материал заготовки – сплав алюминия с начальной температурой 460 °С, температура оснастки составляет 20 °С, скорость движения пуансона 128 м/с.

Расчет выполнен методом конечных элементов, в пакетах Deform 3D и QForm 3D. Использование двух современных пакетов позволило провести сравнение результатов моделирования.

|

|

|

|

а) |

б) |

|

Рис.1. Модель поковки в разрезе: а) до обработки; б) после обработки |

|

Интерес моделирования данного процесса выбран в связи с тем, что в ходе технологического процесса возникает трещина на внутренней стенке углубления. Решено было изучить процесс с целью выявления причин возникновения дефекта

ПОСТРОЕНИЕ МАТЕМАТИЧЕСКОЙ МОДЕЛИ

Модель заготовки была выполнена по заводским чертежам в среде Pro Engineer. На первом этапе анализ выполняли с применением Deform 3D. Параметры процесса взяты в соответствии с информацией переданной работниками завода. На втором этапе расчет проводился в QForm 3D при тех же параметрах процесса.

При моделировании в Deform были заданы следующие условия процесса: материал заготовки, температура заготовки и штампа, коэффициент трения, скорость движения пуансона.

При моделировании в QForm были заданы следующие условия: смазка, материал заготовки, температура заготовки и штампа, конечное расстояние меду инструментами, параметры пресса.

При моделировании в QForm 3D проводилось моделирование оснастки, что позволило учесть параметры передачи теплообмена заготовки с инструментом и более точно выполнить расчет.

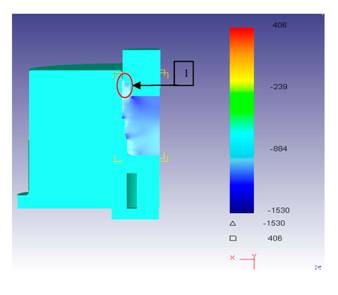

ИЗУЧЕНИЕ НДС В DEFORM 3D

Анализ результатов моделирования в Deform 3D (Рис.2) показал, что на начальных стадиях процесса в центре заготовки наблюдаются сжимающие напряжения, на поверхности растягивающие (выделено овалом). В процессе деформирования в результате движения материала к стенкам матрицы напряжения становятся сжимающими.

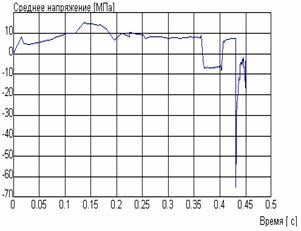

На рис.3 представлен график изменения напряжений в точке 1 изображенной на рис.2 и расположенной в месте образования дефекта. Из графика видно, что на начальных стадиях процесса в этой точке преобладают растягивающие напряжения, в конце процесса деформации, когда материал затекает в полость между матрицей и пуансоном напряжения становятся сжимающими.

|

|

|

|

Рис.2. Моделирование процесса объемной штамповки детали в Deform 3D. |

Рис.3. График изменения напряжений в процессе штамповки в точке 1. |

В процессе деформирования заготовки в заводских условиях в детали обнаруживается дефект «трещина» на кромке углубления. В этом же месте в модели поставлена точка 1. В результате моделирования в Deform 3D выявлена зона где преобладают растягивающие напряжения, что может привести к дефекту.

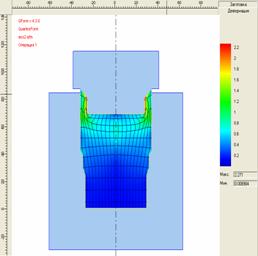

ИЗУЧЕНИЕ НДС В QFORM 3D

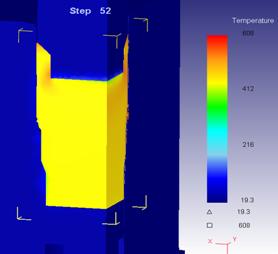

Во время расчета в QForm 3D, так же как и в Deform 3D, можно следить за течением материала и любого из выбранных параметров (деформация, скорость деформации, средние напряжения, температура и т.д.). На рис. 4 представлена модель заготовки в штампе на последних стадиях процесса штамповки, на модели указана та же самая точка, что и при моделировании в Deform 3D. График на рис.5 показывает изменения напряжений в данной точке.

|

|

|

|

Рис.4. Модель процесса штамповки в QForm 3D. |

Рис.5. График изменения напряжений в процессе штамповки в точке 1. |

Из графика видно, что в точке 1 на протяжении всего процесса наблюдаются растягивающие напряжения, а в конце процесса в точке образуются сжимающие. Аналогичный график получен и с применением пакета Deform 3D. Это позволяет судить о количественном и качественном совпадении результатов моделирования в двух данных программах.

СРАВНЕНИЕ РЕЗУЛЬТАТОВ МОДЕЛИРОВАНИЯ

Сравнительный анализ расчетных картин также показал совпадение результатов моделирования. Изучив течения материала в двух программах, пришли к выводу об аналогичном заполнении штампа.

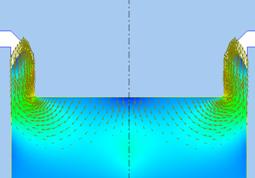

В начале движения пуансона материал заполняет полость штампа. Достигнув стенок матрицы, материал двигается вверх, огибая пуансон, стремясь в незаполненную полость между пуансоном и матрицей. На рис.6. представлено движение материала в заготовке в векторной форме.

|

|

|

Рис.6. Движение материала в заготовке |

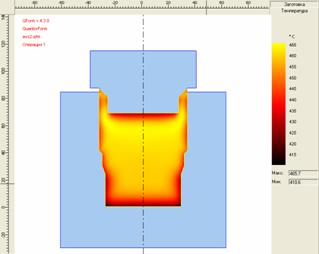

На рисунках 7а и 7б приведены картины распределения температуры в заготовках .

|

|

|

|

а) |

б) |

|

Рис.7. Температурные поля: а) при расчете в Deform 3D; б)при расчете в QForm 3D. |

|

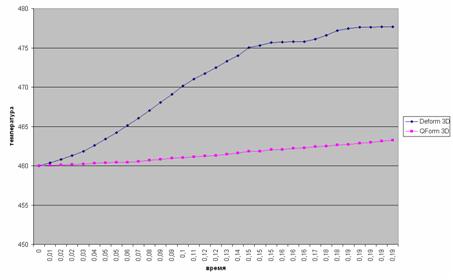

Изучение распределения температуры показало различие в полученных картинах. Это различие вызвано тем, что в QForm в местах контакта со штампом задан теплообмен, а в Deform расчет выполнялся без теплообмена. На рис. 8 показан график сравнения распределения температуры в точке 1 в QForm и Deform. Из графика видно, что кривые изменения температур не совпадает, отклонение составляет 2,5%.

|

|

|

Рис.8. Сравнение изменения температуры в точке 1 при расчете в Deform 3D и QForm 3D.

|

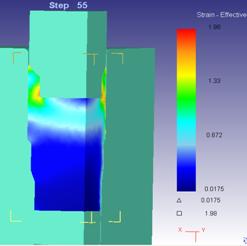

На рис. 9 изображено поле деформаций при вычислении в Deform и QForm. Картины распределения деформаций и в QForm и в Deform совпадают.

|

|

|

|

а) |

б) |

|

Рис.9. поле деформаций: а) QForm 3D; б)Deform 3D. |

|

При работе в QForm пользовались таким инструментом как «Лагранжевы линии» (рис. 9а), которые значительно упрощают работу и из того, как они располагаются можно судить о напряжениях возникающих в металле в этом месте.

При моделировании было установлено, что в заводском технологическом процессе размеры заготовки были выбраны не верно. При помощи инструмента в Qform 3D вычислили размеры исходной заготовки: высота при диаметре 56 мм должна быть 87 мм, а не 91 мм как полагалось ранее. Эта ошибка в результате разработки технологии могла отрицательно сказаться на качестве детали и на стойкости оснастки.

РЕЗУЛЬТАТЫ МОДЕЛИРОВАНИЯ С ВЫВОДАМИ

Моделирование данного процесса в современных пакетах программ, специализирующихся на моделировании обработки металлов давлением, позволило увидеть рост растягивающих напряжений и увеличение деформаций именно в том месте, где в реальном производстве обнаруживается трещина.

Анализируя предварительные результаты моделирования, можно сделать вывод о возможности изменении габаритных размеров заготовки и увеличении температуры оснастки. Целесообразно продолжить изучение процесса с целью получения оптимальных условий штамповки.

СПИСОК ЛИТЕРАТУРЫ

1. Автоматизированная система ФОРМ-2Д для расчета формоизменения в процессе штамповки на основе метода конечных элементов. /Г.Я. Гун, Н.В. Биба, О.Б. Садыхов, С.А. Стебунов, А.И. Лишний, Кузнечно-штамповочное пр-во, 1992, ╧ 9-10, с.4-7

2. Benchmarks, In Metal Forming Process Simulation in Industry, International Conference and Workshop, Baden-Baden, Germany, v. 1,2, 1994

3. Forging Handbook, Ed. By T.G. Byrer, Forging Industry Association, 1985, pp. 112-114.

4. Смирнов С.В Совместное влияние структурного и напряженного состояния на пластичность углеродистой стали В кн.: Обработка металлов давлением, Межвузовск. сб-к., ╧ 121985, с. 59-65.

Публикации с ключевыми словами: объемная штамповка, QForm

Публикации со словами: объемная штамповка, QForm

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||