научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 7, июль 2008

Матыкова Е.А.,

Московский государственный технический университет им. Баумана

Кафедра «Технологии обработки давлением»

Научные руководители: к.т.н., доц. Белокуров О.А., асп. Майстров Ю.В.

Направление волокон, или макроструктура поковок оказывает решающее влияние на прочность стальных деталей, так как механические свойства стали при испытаниях образцов с продольной или поперечной ориентировкой волокон резко различаются. В продольном направлении прочность стали выше в 2-4 раза, чем в поперечном направлении.

Чтобы деталь, изготовленная ковкой или горячей штамповкой из проката, была прочной, при разработке техпроцесса штамповки нужно добиваться того, чтобы волокна в детали располагались в направлении главных рабочих усилий, действующих на нее при работе в машине, и не выходили под углом на контактные рабочие поверхности детали.

Задача конструктора и технолога заключается в том, чтобы в готовой поковке волокна были направлены вдоль оси детали, огибая ее контур, чтобы не имели места разрывы или перерезывание волокон при последующей обработке резаньем.

Для этого необходимо учитывать технологические особенности формоизменения при горячей штамповке и придавать деталям такие формы, которые наиболее рационально могут выполняться различными приемами обработки давлением.

Коленчатый вал является одной из основных деталей конструкции двигателя автомобиля, от надежности которого зависит безаварийная и безотказная эксплуатация автомобиля. Эти детали выходят из строя в основном вследствие значительного изнашивания рабочих контактных поверхностей - шеек, которое приводит к появлению высоких ударных нагрузок в месте соединения с шатуном двигателя.

Ранее коленчатые валы получали обработкой резаньем из грубооткованной заготовки. Волокна такого вала были всегда перерезаны. Вал не мог быть надежным в работе, потому что силы, действующие на щеки вала и направленные поперек волокон, приводили к его разрушению. Для увеличения прочности таких валов конструкторам приходилось делать их более массивными, с большими сечениями, что увеличивало расход металла.

В настоящий момент существуют различные способы изготовления коленчатых валов, имеющие свои преимущества и недостатки. Рассмотрим основные технологические процессы штамповки поковок коленчатых валов на молотах, КГШП и в специальных штампах.

Штамповка на молотах с использование гибки.

Включает гибку, предварительную и окончательную штамповку.

Данный способ штамповки применяют для валов не сложной формы.

Профиль гибочного ручья выполняют по контуру окончательного с соблюдением плавных переходов и закруглений.

Высоту шеек в гибочном ручье делают на 4…8 мм меньше соответствующих диаметров шеек по чертежу поковки. Для лучшего укладывания заготовки на выступах гибочного ручья, центрирования и удерживания ее в ручье, а также для получения плавных сечений делают желоба.

Так как в качестве заготовительных операций применяется только гибка, то производим штамповку без клещевого конца, что дает экономию в металле.

Штамповка на молотах с использование подкатного и заготовительно-предварительного ручьев.

Включает подкатку, предварительно-заготовительную штамповку и окончательную штамповку.

Если щеки вала находятся друг от друга на сравнительно небольших расстояниях, и отношение этих расстояний к высоте щек незначительно, то невозможно производить гибку поковки, необходимо использовать заготовительный ручей.

Для данной конфигурации поковки наиболее целесообразным является применение после подкатки заготовительно-предварительного ручья с рассекателями и плавными переходами, благоприятствующими разгону металла и заполнению глубоких полостей фигуры

Штамповка на КГШП с использование гибки.

Штамповка на КГШП с использованием гибки включает:

1) штамповку в многоручьевом штампе на КГШП: гибка заготовки в закрытом гибочном ручье, предварительная штамповка в черновом ручье, окончательная штамповка в чистовом ручье, обрезка облоя в горячем состоянии;

2) высадку фланца с того же нагрева на горизонтально-ковочной машине;

3) правку с того же нагрева на 800-т чеканочном прессе.

Такой технологический процесс, включающий большое количество единиц оборудования, обладает существенным недостатком, заключающимся в необходимости строго выдерживать ритм штамповки. Нарушение этого ритма приводит к колебаниям температуры поковок перед правкой и, как следствие, к получению поковок разной длины.

Секционная штамповка коленчатых валов.

Штамповка коленчатых валов в трехсекционном штампе. При штамповке коленчатых валов методом, разработанным в ВПТИ тяжелого машиностроения И. В. Замбурским, используют трехсекционный штамп, в котором секции приводят в действие поочередно.

При секционной штамповке вала для каждой секции необходима сила, примерно равная 100 МН, а при обычной штамповке требуется сила 300 МН.

Штамповка в высадочном раздвижном штампе (рис. 1).

Заготовку зажимают на участке коренных и шатунной шейки одного колена вала (рис. 1, а), после чего проводят высадку (рис. 1, б) и затем высадку с одновременной гибкой (рис. 1, в). Как только будет получено одно колено, заготовку перемещают вдоль оси для изготовления второго колена и одновременно разворачивают ее вокруг оси на угол разворота колен. Осуществляют штамповку второго колена и т.д. Фланец вала получают только высадкой, для чего гибочный пуансон демонтируют или отключают.

Для штамповки коленчатых валов методом гибки с высадкой применяют специальные прессы или специальные штамп-установки к универсальным гидравлическим прессам, которые подразделяют на клиновые, рычажные и гидромеханические.

|

|

|

Рис. 1. Схема штамповки в высадочном раздвижном штампе: а — первый переход, б—второй переход; в — третий переход |

Недостаток способа заключается в невозможности его применения в условиях крупносерийного и массового производства свойственного автомобильной промышленности, значительного перерасхода исходного материала и неопределенной ориентации поверхностных волокон материала шатунных шеек, что ведет к их более раннему износу, вследствие выхода волокон на поверхность[1].

Целью работы является разработка технологии штамповки коленчатого вала с наименьшим расходом материала, позволяющей повысить качество поковки, увеличить производительность и улучшить условия труда. Для повышения долговечности работы коленчатого вала необходимо исследовать волокнистое строение в области шатунных шеек и наметить пути дальнейшего улучшения макроструктуры поковки.

В работе исследован техпроцесс штамповки детали поковки коленчатый вал ╧ 130-1005020, изготавливаемой на АМО ЗИЛ. Технология изготовления детали на предприятии – штамповка на молотах с использованием подкатного ручья.

Масса поковки – 65,6 кг. Габаритные размеры: длина 800 мм, диаметр описанного цилиндра – 200 мм.

Технологический процесс включает следующие операции:

1. Нагрев прутка (Т=550-600° С) и отрезка заготовки;

2. Нагрев до 1240° С (печь полуметодическая);

3. Подкатка, предварительная штамповка (молот МПЧ 16 т);

4. Окончательная штамповка (молот МПЧ 10 т);

5. Обрезка облоя;

6. Выкрутка шатунных шеек ╧╧ 3,4;

7. Термическая обработка (нормализация 880-900° С)

8. Правка (молот 3 т);

9. Очистка от окалины.

Размеры используемой заготовки: пруток диам. 130 мм длиной мм 840 мм

Коэффициент использования материала при данной технологии – 73 %

Подкатка производится за 4 удара молота МПЧ 16 т. Из-за продолжительного контакта заготовки и инструментом происходит ее остывание. Это приводит к увеличению силы штамповки, ухудшению качества поковки. Так же данная технология обладает и другими недостатками:

· Большой расход металла из-за увеличенных напусков, припусков, большего угара и необходимости использования клещевины;

· Невозможность использования автоматизации и механизации из-за больших вибраций в цехе, создаваемых молотами;

· Неблагоприятное волокнистое строение, возникающее вследствие выхода волокон в области шатунных шеек на поверхность.

Выполним моделирование процесса подкатки, предварительной и окончательной штампоки.

Исследуем волокнистое строение после операции подкатки.

Так как основное распределение волокон происходит в предварительном ручье (в окончательном выполняется доштамповка детали, которая не влияет на распределение волокон), исследуем волокнистое строение в области шатунных шеек после моделирования подкатки и предварительной штамповки (рис. 2).

|

|

|

|

а |

б |

|

Рис. 2. Волокнистое строение поковки: а — после подкатки; б — после предварительной штамповки |

|

Как видно из рис. 2, волокна выходят на поверхность и будут перерезаны при дальнейшей обработке резаньем.

Очевидно, что практикуемая технология получения коленчатого вала имеет достаточно много недостатков. С целью их устранения и получения более качественной поковки предлагаем новый технологический процесс штамповки на КГШП с использованием вальцованной заготовки.

Разработку чертежа поковки производим в соответствии с рекомендациями ГОСТ 7505-89. Для назначения припусков на поковку, определяем исходный индекс.

Класс точности поковки – Т4 (штамповка на КГШП), группа стали – М2 (сталь 45), степень сложности – С4, исходный индекс – 19.

|

|

|

|

а |

б |

|

Рис. 3. Общий вид поковки коленчатый вал ╧ 130-1005020 АМО ЗИЛ: |

|

После назначения припусков и напусков на поковку приступаем к разработке чертежей штамповых ручьев.

1. Окончательный ручей.

Конфигурация окончательного ручья повторяет конфигурацию горячей поковки, и проектирование данного ручья не представляет особых трудностей и проблем. Размеры облойной канавки определяем исходя из номинальной силы пресса.

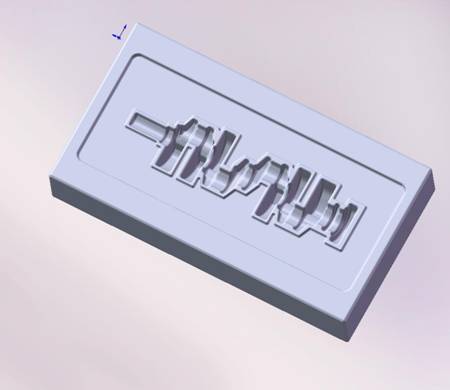

Чертеж окончательного ручья показан на рис. 4.

|

|

|

Рис. 4. Трехмерная модель окончательного ручья |

2. Предварительный ручей.

Основная трудность при штамповке данного коленчатого вала – обеспечить заполнение штампового ручья в области перегиба в средней части поковки. Из-за использования в предварительном ручье рассекателей, в начальный момент деформирования происходит их внедрение в тело заготовки, что приводит к ее смещению, и, как следствие, осложняет заполнение всей полости штампа. Поэтому для обеспечения заполнения предварительного ручья рассекатели располагаем ниже плоскости штампа, исключив их контакт с заготовкой на первых шагах деформирования. В зоне изгиба поковки располагаем «приливы», которые обеспечат течение металла в шейки, а не в облой, что гарантирует заполнение ручья в данной области. Облойную канавку не используем. Выполняем шатунные и коренные шейки овальными для удобства их расположения в окончательном ручье, конфигурацию щек изменяем: сечение увеличиваем по высоте и уменьшаем в ширине, чтобы штамповка в окончательном ручье производилась преимущественно осаживанием.

Чертеж предварительного ручья представлен на рис. 5.

|

|

|

Рис. 5. Трехмерная модель предварительного ручья |

3. Вальцовка.

В предварительный ручей должна поступать заготовка определенной конфигурации, чтобы уменьшить силу деформирования и расход металла. Для придания заготовки нужной формы при штамповке на КГШП можно использовать прокатку, в т.ч. поперечно-клиновую, вальцовку и другие виды заготовительных операций. В данной работе рассмотрен вариант использования вальцовки.

Вальцовка представляет собой разновидность процесса продольной периодической прокатки и заключается в получении профилированной заготовки за несколько проходов в фигурных ручьях деформирующего инструмента, устанавливаемого на валках, вращающихся навстречу друг другу.

Включение вальцов в технологическую линию с КГШП позволяет повысить производительность оборудования в 1,5-2,0 раза. Производительность труда возрастает в 1,2-2,0 раза. Резкий рост производительности объясняется тем, что со штамповочного агрегата исключается заготовительные операции, заготовительные и штамповочные операции выполняются параллельно.

Установка ковочных вальцов позволяет автоматизировать технологический процесс штамповки.

Получение на вальцах заготовок со стабильными размерами дает возможность штамповать поковки с минимальным облоем, что ведет к значительной экономии металла (10-20%), уменьшает потребное усилие штамповки, упрощает работу штамповщика и снижает брак.

Применение вальцованных заготовок при штамповке на прессе позволяет снизить их себестоимость на 15-25%.

Конструкция вальцованной заготовки должна обеспечивать получение качественной поковки при минимальной расходе металла на заусенец.

Первый этап заключается в построении эпюры поперечных сечений поковки с заусенцем.

Так как вальцовка обеспечивает стабильное получение заготовок с заданными размерами, то коэффициент заполнения канавки для заусенца можно брать ниже, чем при обычной штамповке: для участков поковки, заполняемых преимущественно осадкой, К=0,1-0,2, для участков, заполняемых преимущественно выдавливанием – К=0,3-0,5.

Полученную эпюру поперечных сечений поковки разбивают по длине на характерные участки, границами между ними служат точки перегиба кривой, описывающей эпюру. Исключение составляют части эпюры, соответствующие коротким выемкам или выступам на поковке, которые в отдельные участки не выделяются[4].

На основании эпюры поперечных сечений строят эпюру поперечных сечений вальцованной заготовки и конструируют вальцованную заготовку (рис.6) в соответствии с рекомендациями:

|

|

|

Рис. 6. Вальцованная заготовка |

В качестве заготовки под вальцовку используем заготовку круглого профиля диаметром 150мм и длиной 567 мм.

Коэффициент использования материала будет равен 84%.

Для построения калибров использовали программу VeraCAD. Исходные данные для построения – оборудование, получаемая вальцованная заготовка (рис. 6), диаметр используемого прутка (в нашем случае диам. 150 мм) и количество переходов вальцовки. В нашем случае используем 2 перехода вальцовки с системой калибров круг-овал-круг. Программа импортирует калибры для двух переходов вальцовки (рис. 7а, б), исходную заготовку и заготовку после первого перехода (рис. 8).

|

|

|

|

а |

б |

|

Рис. 7. Трехмерные модели: а — калибры 1-й переход вальцовки; б — калибры 2-й переход вальцовки. |

|

|

|

|

|

а |

б |

|

Рис. 8. Вид заготовки |

|

После построения инструментов моделируем описанный технологический процесс в программе QForm 3D. Процесс состоит из 4-х операций:

- вальцовка 1-й переход:

исходные данные: вращательное оборудование, отсутствие смазки, материал заготовки – сталь 45, температура заготовки - 1200° С, температура инструментов - 200° С, охлаждение на воздухе – 3 сек, охлаждение в инструменте – 2 сек.

- вальцовка 2-й переход:

исходные данные: вращательное оборудование, отсутствие смазки, температура инструментов - 200° С, охлаждение на воздухе – 2 сек, охлаждение в инструменте – 2 сек.

- предварительная штамповка

исходные данные: оборудование – механический пресс номинальной силой 80МН, графитовая смазка (gw-st-h), температура инструментов - 200° С, охлаждение на воздухе – 3 сек, охлаждение в инструменте – 2 сек.

- окончательная штамповка

исходные данные: оборудование – механический пресс номинальной силой 80МН, графитовая смазка (gw-st-h), температура инструментов - 200° С, охлаждение на воздухе – 3 сек, охлаждение в инструменте – 2 сек.

Промоделируем техпроцесс.

Целью проведенного моделирования является изучение процесса штамповки, выявление возможных дефектов, незаполнения штамповой области ручьев, определение силы штамповки и изучение распределения волокон в теле поковки для дальнейшего улучшения качества получаемой детали.

Одним из преимуществ разработанной технологии от существующей является точный ритм штамповки, обеспечиваемый за счет применения операции вальцовки и автоматизирующих устройств – манипуляторов.

На рис. 10 показано распределение Лагранжевых линий в теле поковки. Так же как и при штамповке на молотах очевидна неблагоприятная макроструктура в области шатунных шеек – волокна выходят на поверхность. Поэтому, несмотря на все преимущества рассмотренного способа штамповки на КГШП, он имеет существенный недостаток.

|

|

|

|

а |

б |

|

Рис. 10. Макроструктура поковки при штамповке на КГШП: А — после вальцовки; б — после предварительной штамповки |

|

Выход волокон на поверхность происходит из-за того, что деформирование исходной заготовки осуществляется в открытом штампе с истечением металла в облой перпендикулярно боковым поверхностям поковки, из-за чего в шатунных шейках коленвала формируется произвольная ориентация поверхностных волокон.

Поэтому для решения данной проблемы необходимо производить деформирование поковки в местах шатунных шеек без истечения металла в облой. Этого возможно достичь различными способами, рассмотренными выше – гибкой и высадкой. Однако для данной детали в условиях крупносерийного производства невозможно использовать описанные методы: гибка на кривошипных прессах требует большого количества оборудования, точного темпа штамповки, нарушение которого приводит к получению поковок разной длины. Производить штамповку высадкой на гидравлических прессах не рационально в условиях крупносерийного производства.

Поэтому для решения данной проблемы неблагоприятной макроструктуры предлагаем использовать специальный штамп, разработанный профессором, доктором технических наук Е. И. Семеновым, для штамповки коленчатых валов гибкой со сдвигом[2].

Особенность данного штампа заключается в наличии силовых зажимных элементов, расположенных в инструментальных вставках. Зажимы представляют собой замкнутые области, которые удерживают шатунные шейки вала при формообразовании. Кроме того, силовые зажимные элементы выполнены разъемными с кольцевым замыканием и установлены на упругих силовых опорах.

|

|

|

|

а |

б |

|

Рис. 11. Сечения |

|

Штамп для горячей штамповки коленчатого вала содержит нижнюю штамповую плиту, верхнюю штамповую плиту, направляющие элементы, выполненные в форме колонок и втулок, опорные плиты для установки инструментальных вставок. Инструментальные вставки снабжены силовыми зажимными элементами 13, 14, осуществляющими кольцевое замыкание по шатунным шейкам коленчатого вала, не позволяющее радиальное истечение материала. Штамп снабжен выталкивателями, поднимающими заготовку на уровень зеркала штампа.

Штамп для горячей штамповки коленчатого вала работает следующим образом.

Нагретая заготовка после формовки ее до требуемого размера по диаметрам шатунных шеек укладывается на выступающие нижние неподвижные силовые элементы 13 гибочной инструментальной вставки 7 прокатанными коленными шейками. Включается пресс, и ползун с закрепленной на нем верхней половиной штампа движется вниз. При ходе ползуна вниз верхние силовые зажимные элементы достигают нижних силовых зажимных элементов, налагаются своими торцовыми поверхностями друг на друга, образуя жестко замкнутые кольца вокруг коленных шеек коленчатого вала, как показано на рис.11. Под воздействием с одной стороны усилия пресса, а с другой противодействия опорных силовых упругих элементов 23 создается замыкание силовых зажимных элементов. При дальнейшем движении ползуна и верхней половины штампа вниз осуществляется гибка заготовки коленчатого вала, однако замкнутые кольцевые образующие поверхности вокруг коленных шеек не допускают радиального истечения материала. Пройдя крайнее нижнее положение ползун возвращается в крайнее верхнее положение. Штамп и инструментальная вставка размыкаются, размыкаются силовые зажимные элементы, освобождая заготовку. Таким образом, заявляемый штамп обеспечивает силовое замыкание полученных методом прокатки и другими методами заготовок коленчатых валов за счет удержания их за коленные шейки в инструменте, не допускает произвольного направления поверхностных волокон коленных шеек при формообразовании других участков коленчатого вала и тем самым обеспечивает повышенную прочность и долговечность коленчатого вала. Далее заготовка помещается в предварительный ручей.

Таким образом, заявляемый штамп обеспечивает силовое замыкание полученных методом прокатки или другими методами заготовок коленчатых валов за счет удержания их за коленные шейки в инструменте, не допускает произвольного направления поверхностных волокон коленных шеек при формообразовании других участков коленчатого вала и тем самым обеспечивает повышенную прочность и долговечность коленчатого вала.

Выводы:

1. Разработан технологический процесс штамповки на КГШП, обладающий рядом преимуществ по сравнению с используемой технологией штамповки данной поковки:

· за счет уменьшения расхода металла на припуски, клещевину и угар, увеличился коэффициент использования материала с 73% до 84%.

· возможность применения манипуляторов и других автоматизирующих устройств позволяет точно выдерживать темп штамповки, избегая чрезмерного остывания поковки, тем самым улучшается качество поковки.

2. Исследовано волокнистое строение поковки в наиболее нагруженных частях вала – шатунных шейках – при молотовой технологии и при технологии штамповки на КГШП. Выявлен выход волокон на поверхность из-за образования облоя в области формирования шеек.

3. Обозначены дальнейшие пути разработки процесса штамповки с целью получения более благоприятной макроструктуры. При дальнейшем исследовании предлагается использовать штамповку гибкой сдвигом в специальном штампе, разработанным проф., д.т.н. Е.И. Семеновым [2].

Литература:

1. Майстров Ю.В. Моделирование штамповки коленчатого вала в программном комплексе QForm 3D. – Конференция «Студенческая весна»: 6-8 апреля 2007 г., Москва. Тезисы докладов

2. Семенов Е.И., Крук А.Т., Соков В.И., Дибнер Ю.А., Мороз В.Я. Патент ╧ 2241567 – Штамп для горячей штамповки коленчатого вала – 17 апреля 2003г.

3. Смирнов В.К. Вальцовка заготовок под штамповку. М., Машиностроение, 1974г.

Публикации с ключевыми словами: процесс штамповки

Публикации со словами: процесс штамповки

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||