научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2008

Шистка Евгения Евгеньевна,

лицей, город Реутов, 11 класс

Научный руководитель:

Герасимов Сергей Алексеевич,

доктор технических наук,

профессор кафедры «Материаловедение» МГТУ им. Н.Э.Баумана

Введение

Современное машиностроение характеризуется сложными условиями эксплуатации машин, связанными с высоким уровнем действующих напряжений, вибрациями, широким температурным интервалом, агрессивными средами и т.п. Поэтому необходимо соблюдение особых требований к материалам, в частности высокой надежности и долговечности деталей, из которых они выполнены. Материалы деталей, находящихся в условиях трения, должны обладать высокой износостойкостью. По статистике большинство машин (85-90%) выходят из строя в результате износа поверхностей отдельных деталей. Затраты на ремонт и техническое обслуживание машины в несколько раз превышают ее стоимость. Создание машин, не требующих капитальных ремонтов, позволяет сэкономить огромное количество финансовых средств, трудовых ресурсов, материалов.

Среди различных способов повышения сопротивляемости изнашиванию основными являются цементация, нитроцементация и азотирование. В настоящее время все большее применение находит азотирование, благодаря тому, что азотированые детали обладают в 1,5-4 раза более высокой износостойкостью, малой деформацией обрабатываемой детали, а так же из-за отсутствия необходимости дополнительной обработки после азотирования.

Процесс азотирования нашел особенно широкое применение в тех случаях, когда основной причиной изнашивания сопряженных деталей является сила трения. Под действием силы трения происходят многократные пластические деформации в зоне контакта и структурные изменения, приводящие к образованию и распространению трещин и разрушению поверхностного слоя. Практика исследования показала, что после азотирования изделие обладает повышенной твердостью, прочностью, износостойкостью, контактной выносливостью, стойкостью к задирам, сопротивлением усталости и коррозии. Технология азотирования достаточно проста, экологически безопасна, экономична и является, как правило, заключительным этапом обработки изделий. Эти преимущества обуславливают постепенный и непрерывный рост применения азотирования в различных областях промышленности. Особое место азотирование занимает в проблеме повышения работоспособности изнашивающихся сопряжений машин.

В данной работе экспериментальным методом проведена сравнительная оценка зависимости интенсивности изнашивания стали 38Х2МЮА от глубины образцов, азотированных при температуре 500°С и подверженных предварительному высокому отпуску при температуре 500°С и 650°С.

1. Литературный обзор. Азотирование как средство повышения износостойкости, надежности и долговечности узлов трения

1.1. Понятие внешнего трения

Трение – одно из самых распространенных явлений. Оно сопровождает любые относительные перемещения соприкасающихся тел или их частей.

Известны два понятия: внутреннее и внешнее трение.

Внутренним называется трение, возникающее при относительном перемещении частей одного и того же тела (этот термин чаще всего применяется к жидким и газообразным телам). Основной закон внутреннего трения описывается выражением:

![]() ,

,

где F – сила трения, G – градиент скорости жидкости или газа в выделенном объеме, S – площадь участка, на который действует сила, η – вязкость жидкости.

Внешним называется трение, которое возникает при относительном перемещении двух соприкасающихся тел. Оно зависит от взаимодействия внешних поверхностей этих тел вблизи участков касания и не зависит от состояния внутренних частей тела.

Процесс внешнего трения и износа состоит из трех последовательных этапов: взаимодействия поверхностей, изменения материала поверхностных слоев в процессе трения и разрушения поверхностей [1].

При рассмотрении процесса внешнего трения необходимо учитывать три группы факторов, таблица 1.

Таблица 1.

Факторы, влияющие на внешнее трение твердых тел.

|

Входные факторы |

Внутренние факторы |

Выходные факторы |

|

Природа трущихся тел Смазочный материал Нагрузка Скорость Температура |

Изменение шероховатости Изменение свойств поверхностных пленок Тепловыделение Изменение структуры Изменение механических свойств |

Сила трения Интенсивность износа |

Поверхность твердых тел характеризуется микрорельефом. А его показателями являются отклонение формы, волнистость и шероховатость.

Контакт поверхностей имеет прерывистый характер, пятна контакта возникают в основном на вершинах волн. Поэтому различают номинальную площадь контакта ![]() , фактическую площадь

, фактическую площадь ![]() (сумму площадей всех участков контакта) и контурную площадь

(сумму площадей всех участков контакта) и контурную площадь ![]() (предельное значение фактической площади контакта) и, соответственно, три вида контактных давлений: номинальное

(предельное значение фактической площади контакта) и, соответственно, три вида контактных давлений: номинальное ![]() , контурное

, контурное ![]() и фактическое

и фактическое ![]() , где FN – нормальное давление.

, где FN – нормальное давление.

Можно сделать вывод, что изменение структуры при трении происходит на отдельных пятнах контакта. Поэтому структура и свойства поверхностного слоя отличается от структуры и свойств, характерных для условий объемной деформации и термической обработки [2].

Существует несколько взглядов на природу внешнего трения.

1. Паран 1704 г., Эйлер 1748 г. – объяснение явления трения как следствие подъема двух тел по микронеровностям.

2. Гарди 1919 г., Томлинсон 1929 г., Дерягин 1934 г. – рассмотрение природы трения за счет преодоления сил молекулярного взаимодействия между двумя твердыми телами.

3. Гюмбель 1920 г., Боуден, Тейбор и др. - рассматривали трение как результат пластического оттеснения материала и преодоления мостиков сварки.

4. Комбинированные теории трения. Одна из них была предложена Кулоном в 1779 г. и рассматривала трение как результат преодоления сил сцепления между поверхностями и подъема по микронеровностям. Сила трения рассчитывалась по формуле ![]() , где N – нагрузка, µ - коэффициент трения, A – молекулярная составляющая силы трения.

, где N – нагрузка, µ - коэффициент трения, A – молекулярная составляющая силы трения.

Наиболее широкое распространение получила молекулярно-механическая теория внешнего трения. Она основывается на представлении о двойственной природе трения и прерывистом (дискретном) характере контакта между поверхностями твердых тел.

Согласно молекулярно-механической теории поверхностные связи при трении формируются вследствие упругой пластической деформации поверхностных слоев, а формула обобщенного закона трения имеет вид:

,

,

где ![]() - сдвиговая прочность фрикционной связи;

- сдвиговая прочность фрикционной связи; ![]() - коэффициент молекулярной составляющей трения;

- коэффициент молекулярной составляющей трения; ![]() - механическая составляющая трения (h – глубина внедрения; r – радиус единичной неровности).

- механическая составляющая трения (h – глубина внедрения; r – радиус единичной неровности).

В нашей стране исследования в области трения и износа также имеют давнюю историю. Было впервые сформулировано представление о механизмах взаимодействия сопряженных поверхностей, которые учитывают не только механические, но и физико-химические процессы в «третьем теле», формирующемся в зоне контактного взаимодействия. Изнашивание рассматривается как усталостный процесс, и разрушение поверхностных слоев происходит в результате многократного взаимодействия микронеровностей. Поэтому «третье тело» является главным объектом исследования [1,2].

В последнее время фрикционное материаловедение является быстро развивающимся направлением в науке о трении и износе, так как именно с эти направлением связано решение основной задачи машиностроения – обеспечение долговечности подвижных сопряжений. Одним из решений данной задачи является изучение механизма разрушения поверхности при трении. Существует много работ на эту тему. Особая роль принадлежит учету факторов химического и физико-химического взаимодействия деформированных поверхностных объемов и смазочного материала разной природы и свойств [2].

Износостойкость относится к многофакторным параметрам. Основные факторы можно разделить на три группы:

1 – внешние факторы (смазочный материал, температура, нагрузка и др.);

2 – механические взаимодействия, определяющие вид изнашивания (механическое, эрозийное, усталостное, окислительное и др.);

3 – структурные факторы (фазовый состав, микроструктура и др.).

Существует несколько различных подходов к решению задачи повышения износостойкости: конструктивные методы, повышение износостойкости в условиях эксплуатации и технологические методы.

Среди технологических методов особое место занимают разнообразные способы химико-термической обработки, в частности, азотирование [3].

1.2. Физические основы азотирования

Азотирование – ХТО, состоящая из диффузионного насыщения поверхностного слоя стали азотом при нагревании в соответствующей среде [3].

Процесс азотирования сталей проводится в атмосфере частично диссоциированного аммиака:![]()

Азотирование может быть низкотемпературным (500-600˚С) или высокотемпературным (600-1200˚С). Термическая диссоциация аммиака представляет собой ионизационный процесс, сопровождающийся образованием ионов в рабочем пространстве печи. Азотированию подвергаются стали перлитного, ферритного и аустенитного классов, а также чугуны и другие сплавы. В результате азотирования сталь приобретает высокую твердость на поверхности, не изменяющуюся при нагреве до 400-450˚С; высокую износостойкость и низкую склонность к задирам; высокий предел выносливости; высокую кавитационную стойкость; хорошую сопротивляемость коррозии в атмосфере, пресной воде и паре [3].

1.2.1.Технология и методы азотирования

Существует несколько методов азотирования: газовое азотирование в аммиаке, азотирование в тлеющем разряде (ионное) и азотирование в жидких средах. Процесс азотирование состоит из пяти основных операций:

· предварительной термической обработки заготовки – для получения необходимой прочности и вязкости сердцевины изделия (эта операция включает в себя закалку и высокий отпуск). Во избежание коробления деталей температура отпуска должна быть на 20-400С выше температуры азотирования);

· механической обработки деталей для получения требуемых формы и размера;

· защиты участков, не подлежащих азотированию (нанесение слоя олова электролитическим методом);

· азотирования;

· доводки изделия.

Способ азотирования выбирается в соответствии с требованиями к данной детали.

Выбор режима газового азотирования определяется требованиями к толщине и твердости слоя. Для получения слоя высокой твердости и большой толщины необходимо применять двухступенчатый режим: 1) 500-520˚С; 2) 540-560˚С.

Ионное азотирование проводится в разряженной азотосодержащей среде в тлеющем разряде, возбуждаемом на поверхности детали (катоде), а анодом служит контейнер установки. При этом ионы газа бомбардируют поверхность детали и нагревают ее до температуры насыщения. Процесс азотирования проводится в два этапа:

1 – очистка поверхности детали катодным распылителем в течение 1 часа при напряжении 1100-1400В и давлении 0,1÷0,2мм рт. ст.;

2 – азотирование при температуре 470-580˚С, напряжении 400-1100В, в течение 1-24 часов.

Ионное азотирование имеет ряд преимуществ по сравнению с газовым, а именно: сокращается продолжительность обработки; есть возможность регулирования процессом для получения оптимальной структуры азотированного слоя; снижается хрупкость материала; значительно уменьшается деформация изделий в процессе обработки; ионное азотирование экономично и нетоксично.

Жидким азотированием называется ХТО, заключающаяся в диффузионном насыщении стали (чугуна) азотом и углеродом при температуре 360-3800С в расплаве, содержащем цианистые соли. Продолжительность азотирования составляет 0,5-3,0 часа. Глубина карбонитридного слоя не более 15÷20 мкм, а общая толщина диффузионного слоя составляет 0,15-0,5 мм. Отличительной особенностью этого процесса является продувка расплава воздухом (кислородом, реже аммиаком) и проведение процесса в титановых тиглях. Перед азотированием детали обезжириваются, промываются в горячей воде, просушиваются и в разогретом до 350-4500С состоянии загружаются в ванну.

Одной из наиболее распространенных сталей для азотирования является сталь 38Х2МЮА. Из нее делают самые разнообразные детали, в том числе детали машин и технологического оборудования, работающие в условиях износа. Поэтому для повышения ее эксплуатационных свойств используют несколько приемов.

Например, для получения слоя повышенной коррозийной стойкости при азотировании используют смесь аммиака и воздуха. Если требуется хорошая работа детали в условиях коррозионного изнашивания, то применяется высокотемпературное азотирование при температуре 600-1200˚С.

Широко распространена технология азотирования стали 38Х2МЮА с циклической подачей аммиака. Толщина азотированного слоя при этом достигает 0,55-0,65 мм при сокращении длительности обработки на 15% и расхода аммиака на 40%.

Известен способ насыщения стали азотом в порошках, т.е. в гетерогенной среде, в которой при наложении вибраций и соответствующей аэродинамики создаются условия для интенсивного перемешивания частиц. Режим термообработки: температура 550˚С, продолжительность 15 часов. Получается азотированный слой толщиной 400÷500 мкм.

Перспективным методом ХТО стали является вакуумное азотирование, требующее в 10 раз меньшее количество аммиака по сравнению с газовым азотированием. Этот процесс рекомендуется для обработки стали 38Х2МЮА с целью повышения предела выносливости.

1.2.2. Структкра азотированного слоя

Свойства деталей после азотирования, и особенно износостойкость материала, зависят, главным образом, от структуры азотированного слоя, таблица 2.

Таблица 2.

Строение азотированного слоя

|

Температура азотирования |

Строение слоя при температуре насыщения |

Строение слоя после охлаждения |

|

Ниже эквектоидной |

ε → γ' → α |

(ε + γ') → γ' → (α + γ') |

|

Выше эквектоидной (больше 591˚С) |

γ' |

α + γ' |

Переход от одной фазы к другой (по толщине азотированного слоя) сопровождается резким перепадом концентрации азота.

В процессе азотирования можно получать разные по составу и размерам фазы. Например, при азотировании железа в атмосфере с высоким азотным потенциалом содержание в ε-фазе азота достигнет 9÷10%, и она будет обладать повышенной хрупкостью. Азотный потенциал можно регулировать, разбавляя аммиак водородом, азотом, аргоном или продуктами диссоциации аммиака.

При азотировании легированных сталей образуются легированные ε и γ'-фазы. Переходные элементы W, Mo, Cr, Ti, V повышают растворимость в α-фазе и образуют специальные нитриды MeN и Me2N. Образование нитридов легирующих элементов в зонах внутреннего азотировании происходит после формирования азотистого феррита. Существует два механизма формирования нитридов: при взаимной диффузии азота и легирующих элементов в α-твердом растворе и из карбидов легирующих элементов.

Большой опыт практического применения азотирования для деталей машиностроения и экспериментальных исследований свидетельствует о возможности регулирования фазового состава, твердости и толщины как нитридной, так и диффузионной зон.

Известно, что однофазная нитридная зона, состоящая только из ε или γ'-фазы по характеристикам механических свойств лучше, чем двухфазная. Свойства диффузионной зоны определяются уровнем упрочнения и степенью пластичности. Основной взгляд на механизм упрочнения диффузионной зоны базируется на закономерностях старения перенасыщенных твердых растворов. Но результаты экспериментов на стали 38Х2МЮА и модельных сплавах Fe+4%Cr показали снижение твердости с увеличением температурно-временных параметров предварительного отпуска. Полученные результаты не согласуются с объяснением изменения твердости, основанным на процессах старения.

Была предложена новая гипотеза, суть которой состоит в том, что в процессе предварительного отпуска происходит формирование областей, обогащенных легирующими элементами, размер которых сопоставим с размером нитридов, образующихся при азотировании. Поэтому в процессе азотирования нитриды образуются уже на подготовленных, обогащенных легирующими элементами областях. В результате изучения закономерностей формирования диффузионного слоя при азотировании была подтверждена тория чистой диффузии при формировании сталей [4].

На константы диффузии большое влияние оказывают металлические легирующие элементы. Теплота диффузии или энергия активации азотирования оказывается наиболее чувствительным параметром к изменению состава азотированной стали.

Важной характеристикой структуры азотированного слоя является возникновение и развитие концентрационного поля в стали, упругого и упругопластического взаимодействия диффузионного слоя и сердцевины. Особенность азотирования состоит в том, что в поверхностном слое создаются остаточные напряжения сжатия, что весьма важно с точки зрения триботехнических характеристик.

1.3. Свойства азотированного слоя

Азотирование железа не вызывает значительного повышения твердости. Высокой твердостью обладает лишь γ'-фаза и азотистый мартенсит α'. Все легирующие элементы уменьшают толщину азотированного слоя, но резко повышают твердость на поверхности и по сечению диффузионного слоя. Азотистая ε-фаза в большинстве случаев имеет пониженную твердость. Высока твердость зоны внутреннего азотирования, составляющей основную часть слоя, связана с образованием азотистого твердого раствора и выделением нитридов легирующих элементов, искажающих решетку матрицы и затрудняющих пластическую деформацию.

Высокая твердость азотированного слоя объясняется также и большой растворимостью азота в феррите, легированном переходными элементами. Растворенный азот приводит к возникновению высоких микронапряжений, релаксация которых ниже порога рекристаллизации затруднена. При последующем охлаждении фиксируется перенасыщенный азотом твердый раствор, склонный к старению. Старение в процессе охлаждения приводит к выделению из твердого раствора легированной γ'-фазы и нитридов легирующих элементов, добавочно повышающих твердость. Упрочнение зоны внутреннего азотирования за счет азотированного твердого раствора определяется из формулы:

∆σтр = 467СN,

CN – максимальная растворимость азота в чистом железе при данной температуре.

Конкретные условия эксплуатации требуют создания диффузионного слоя с развитием тех или иных фазовых и структурных составляющих, которые определяют работоспособность изделий в режиме коррозии, изнашивания, знакопеременных нагрузок и т. д.

Азотирование следует использовать для изделий, испытывающих высокие циклические нагрузки при умеренных контактных напряжениях, в условиях трения-скольжения или абразивного износа. Азотирование повышает сопротивление стали кавитационной эрозии.

1.4. Износостойкость азотированных сталей

Износостойкость – это сопротивление разрушению материала поверхностных слоев, вступающих в контактное взаимодействие при относительном перемещении двух тел под нагрузкой. Износостойкость является структурно-чувствительной характеристикой, она во многом определяет долговечность трущегося сопротивления [2, 3].

Распространена точка зрения, что чем выше твердость, тем выше износостойкость. Поэтому часто для улучшения триботехнических характеристик исследователи идут по пути повышения поверхностной твердости, что достигается азотированием. Однако, если в зоне контакта реализуются не только деформационные процессы, но и физико-химические (в частности, имеющие диффузионную природу), прямая зависимость износостойкости от твердости нарушается. Это обстоятельство особенно важно иметь в виду, если проблемы износостойкости решаются технологическими методами направленного изменения свойств поверхностных слоев трущихся деталей.

С увеличением температуры и длительности азотирования несоответствие между твердостью азотированного слоя и износостойкостью возрастает, и, кроме того, оно зависит от состава стали. Например износостойкость стали 12Х13 выше, чем стали 38Х2МЮА, несмотря на меньшую твердость азотированного слоя, а износостойкость сталей 38Х2МЮА и 40Х, азотированных при 620˚С, существенно превышает износостойкость этих сталей, азотированных при 560˚С.

Азотированные стали являются многофазными материалами со сложной структурой, изменяющейся как в процессе обработки, так и эксплуатации в условиях трения и изнашивания.

На основе экспериментальных данных по твердости и износостойкости сталей перлитного класса 38Х2МЮА и 40Х, а также мартенситного класса 16Х2Н3МФБАЮШ и 25Х5М, отмечается сложная взаимосвязь между твердостью и износостойкостью в зависимости от температуры азотирования. Большая твердость слоя стали 38Х2МЮА, по сравнению со сталью 40Х, соответствует и большей ее износостойкости, что определяется именно структурой диффузионного слоя [3].

В аустенитных же сплавах наблюдается соответствие между твердостью и износостойкостью азотированного слоя в зависимости от температуры азотирования. Следовательно, азотирование по режиму, обеспечивающему получение максимальной твердости диффузионного слоя аустенитных сплавов, позволит создать более износостойкие поверхностные слои [3].

Результаты проведенных исследований разных сталей и сплавов в настоящее время дают основания полагать, что структура азотированного слоя, отвечающая максимальной твердости и соответствующая максимальной износостойкости, различна [4]. Связь износостойкости с величиной микродеформации кристаллической решетки подтверждена экспериментально для азотированных сталей 38Х2МЮА и 10Х3Г2МЮФТ после различных режимов шлифования и последующего отпуска.

Результаты исследований подтверждают существование представления о ведущей роли пластической деформации в процессе изнашивания. Более высокой износостойкостью обладают стали, способные упрочняться под действием пластической деформации, поскольку доля энергии, затрачиваемой на деформационное упрочнение, составляет 80…90% баланса всех энергетических затрат при изнашивании. Уменьшение микродеформации решетки матрицы должно повышать ее способность пластически деформироваться в процессе изнашивания [3, 4].

Известно, что среди различных способов повышения износостойкости основными являются цементация, нитроцементация и азотирование, причем азотирование в последнее время уверенно завоевывает лидирующее положение. Использование сталей, упрочняемых азотированием, позволяет сократить технологический маршрут и снизить трудоемкость процесса изготовления деталей, работающих на износ при высоких контактных давлениях.

Более того, регулирование параметрами процесса азотирования и, следовательно, структурой азотированного слоя и структурой зоны контактного взаимодействия при трении, может быть сформирован слой высокой износостойкости, не требующий дополнительной обработки.

Выявление и управление структурными факторами, ответственными за износостойкость азотированных сталей, позволяет достигать увеличения ресурса работы деталей машин и оборудования.

2. Постановка задач исследования

В процессе внешнего трения происходит сопротивление разрушению материала поверхностных слоев, вступающих в контактное взаимодействие при относительном перемещении двух тел под нагрузкой. Способность механизма сопротивляться изнашиванию, т.е. износостойкость, является структурно-чувствительной характеристикой. Структура зоны контактного взаимодействия при трении определяет износостойкость материалов узла трения.

Азотирование является одним из наиболее эффективных и распространенных способов повышения сопротивления изнашиванию разнообразных деталей машин.

Целью данной работы является изучение влияния поверхностного азотированного слоя на износостойкость стали 38Х2МЮА.

Для достижения поставленной цели в работе решались следующие задачи.

1. Изучить фазовый состав азотированного слоя стали 38Х2МЮА.

2. На основе анализа литературных источников выявить основные закономерности кинетики изнашивания упрочненных сталей.

3. Провести испытания на машине трения пар азотирования сталь 38Х2МЮА – сталь ШХ15 и выявить кинетику изнашивания азотированной стали.

4. Проанализировать причины влияния азотирования на износостойкость стали 38Х2МЮА.

3. Методика экспериментального исследования

3.1. Материалы и объект исследования

Исследовалась сталь перлитного класса38Х2МЮА, состав которой приведен в таблице 3.

Таблица 3.

Химический состав стали (масс %).

|

Сталь |

C |

Si |

Mn |

Cr |

Al |

Mo |

|

38Х2МЮА |

0,35-0,42 |

0,2-0,45 |

0,3-0,6 |

1,35-1,65 |

0,7-1,1 |

0,15-0,25 |

38Х2МЮА является широко распространенной азотируемой сталью, которая применяется для изготовления ответственных деталей турбино - и моторостроения, гильз цилиндров двигателей внутреннего сгорания, зубчатых колес, различных деталей сложной конфигурации, от которых требуется высокая поверхностная твердость, износостойкость и высокий предел выносливости.

Из прутка стали 38Х2МЮА вырезались большие заготовки, которые подвергались закалке от температуры 920°С до комнатной температуры в воде с последующим отпуском при 500°С в течение 2 часов. Затем вырезались образцы в виде параллелепипедов размером (0,012 х 0,005 х 0,004) м, требуемый конструкцией узла трения.

После этого образцы подвергались высокому отпуску при температурах 500°С и 650°С в течение 10 часов. Затем поверхности шлифовались для доведения до точного размера и удаления обезуглероженного слоя. Непосредственно пред азотированием образцы зачищались на тонкой шкурке и обезжиривались. Для всех образцов были созданы одинаковые условия проведения химико-термической обработки.

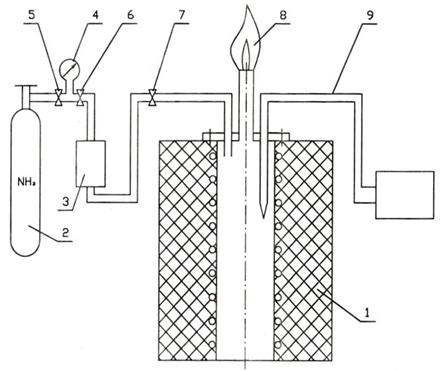

Азотирование проводилось в среде аммиака в лабораторной печи с трехсекционными нагревателями для поддержания одинаковой температуры (рис. 1).

Рис. 1. Схема установки для азотирования:

1 – шахтная печь; 2 – баллон с аммиаком; 3 – осушитель; 4 – манометр;

5, 6, 7 – вентили; 8 – свеча, 9 – термопара.

Установка состоит из шахтной печи и газовой системы – баллона с аммиаком, из которого газ попадает в печь через осушитель. Давление газа изменяется манометром. Печь оборудована тремя газовыми вентилями. Измерить давление в баллоне, можно закрыв один из вентилей и открыв другой. Отработанные газы сжигаются при помощи свечи. Температура в печи контролируется термопарой и регулируется потенциометром. Процесс азотирования проводился при температуре 500°С в течение 30 часов в атмосфере диссоциированного аммиака, который образуется в соответствии с уравнением: NH3→N+3/2H2.

3.2. Методика триботехнических испытаний

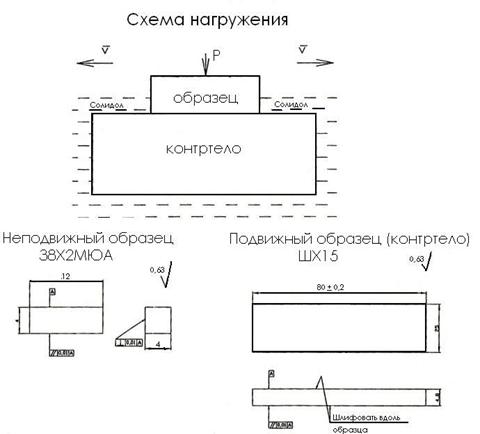

Объектом исследования была выбрана распространенная пара реверсивного трения скольжения сталь 38Х2МЮА – сталь ШХ15 в среде смазки Солидол, обеспечивающая характерные условия трения для тяжелонагруженных пар. Схема испытаний приведена на рис. 2. Образец с меньшей поверхностью выполняется из азотированной стали 38Х2МЮА и является неподвижным. Контртело изготовлено из шарикоподшипниковой стали ШХ15, оно является подвижным. Через неподвижный образец нагрузка попадает на пару трения. С помощью специального приспособления в зону трения постоянно подводится пластичный смазочный материал.

Испытания материалов проводились на восьмипозиционной машине трения МТ-8 с возвратно-поступательным движением сопрягаемых образцов, имеющих плоские поверхности трения (рис. 3).

В испытании участвуют 2 образца. Верхний образец с меньшей поверхностью трения – азотированная сталь 38Х2МЮА. Он неподвижен и к нему прикладывают нагрузку. Нижний образец – сталь ШХ15 – подвижный образец. Он совершает возвратно-поступательное движение, со средней скоростью скольжения 0,19 м/сек. Ход подвижного образца Н = 0,04 м.

Каждая рабочая позиция машины оснащена устройством для измерения силы трения (тензометрической системой).

Рис. 2. Схема триботехнических испытаний

Рис. 3. Кинематическая схема восьмипозиционной возвратно-поступательной машины трения:

1 – двигатель; 2, 3 – клиноременные передачи; 4 – эксцентрик; 5 – шатун; 6 – крейцкопф;

7 – водило; 8 – каретка; 9 – подвижный образец; 10 – неподвижный образец;

11 – нагрузочное устройство

Перед началом испытаний пары трения подвергали микроприработке, при которой достигается равномерное распределение следов износа по всей рабочей поверхности образцов. Далее образцы промывали, высушивали (в печи при температуре 40°С в течение 5-7 минут) и взвешивали (на специальных аналитических весах с точностью до 0,00005 г), а также измеряли площадь контактирования.

Далее начинали длительные испытания. Перед использованием подвижный образец смазывали солидолом, прикрепляли специальную губку, которая постоянно подмазывает трущиеся образцы. Нагружение осуществлялось постепенно (0,5…2 МПа)х5, где 5 – коэффициент увеличения давления за счет длины рычага, чтоб не сразу появлялись задиры. Перед работой необходимо включить вольтметр и после того, как он прогреется (1 час), снимаем показания: максимум (+) и минимум (-), с учетом реверсивного движения. Далее эти значения по модулю складывали и делили на два, а по тарировочным кривым (рис. 4), это значение пересчитывалось на силу трения по формуле f = Fтр/N оценивали коэффициент трения.

Через 5 часов машину останавливал, образцы промывали, просушивали, взвешивали и измеряли площадь контакта. Через определенные количества часов испытаний образец и азотированной поверхностью снимали и зону трения изучали с помощью светового микроскопа. Испытания проводили в форсированном режиме, поэтому далее с помощью мелкодисперсного абразива Al2O3 на машине трения удаляли толщину до нескольких микрометров и далее оценивали износостойкость внутренних слоев. В целом снимали 50-60 микрометров, процедуру повторяли 5-6 раз до того момента, когда на образцах начинали появляться задиры и пары трения оказывались неработоспособными. Из этих данных можно сделать вывод, какая толщина азотированного слоя работоспособна без задиров и каков уровень износостойкости на определенной толщине.

Рис. 4. Тарировочный график для вычисления силы трения

Величины линейного износа определяли пересчетом по потере массы. По значениям линейных износов определяли интенсивности изнашивания каждого из образцов пары. Для неподвижного образца 1 за период испытаний с числом циклов n интенсивность изнашивания определяется по формуле: I1= Δq1/2γ1nHA, где Δq1 - потеря массы образца 1 на n циклов; Н – ход подвижного образца 2; А=1*b - номинальная площадь контакта пары (площадь поверхности трения образца 1); γ1- плотность материала образца 1.

Для образца 2 за период испытаний с числом циклов n интенсивность изнашивания определяется по формуле: I2= Δq2/2γ2nHA, где Δq2 - потеря массы образца 2 на n циклов; Н – ход подвижного образца 2; А=1*b – номинальная площадь контакта пары (площадь поверхности трения образца 1); γ1 - плотность материала образца 2.

По полученным значениям интенсивности изнашивания строили график изменений величин износа по толщине азотированных слоев стали 38Х2МЮА.

4. Результаты экспериментальных исследований

Исследование проводилось на восьмипозиционной машине трении при давлении 10МПа и средней скорости скольжения 0,19 м/сек в среде пластичного смазочного материала Солидол в условиях возвратно-поступательного трения скольжения без абразива и в присутствии частиц абразива.

На рис. 5 приведена зависимость интенсивности изнашивания азотированной стали 38Х2МЮА от времени испытаний, а на рисунке 6 приведена схема, иллюстрирующая кинетику изнашивания упрочненных сталей. Можно видеть, что кривые существенно отличаются. Для сталей, упрочненных традиционными методами, кривая имеет три характерных участка: I – зона приработки; II – зона установившегося режима трения; III – участок повреждаемости, характеризующийся образованием задиров.

На кривой кинетики изнашивания азотированной стали выявляется дополнительный четвертый участок, в котором интенсивность изнашивания ниже более чем на порядок, по сравнению со значениями, характерными для стадии установившегося режима трения. Эта зона характеризуется практически безызносным трением.

По результатам оценки интенсивности изнашивания от времени испытаний четко выявляется роль предварительного отпуска стали в характере изнашивания. С увеличением температуры предварительного отпуска зона IV также увеличивается. Образец с температурой предварительного отпуска 650°С в режиме безызносного трения работает 150 часов, включая приработку, а образец с температурой отпуска 500°С – только 50 часов (а так как испытания проводились в форсированном режиме с применением на определенных этапах пути трения абразива, то истинная разница значительно выше).

Рис. 5. Зависимость интенсивности изнашивания азотированной стали 38Х2МЮА от времени испытания: 1 – Тотп=650°С; 2 – Тотп=500°С

I – зона приработки; II – зона установившегося режима трения; III – участок повреждаемости;

IV – зона практически безызносного трения

На кривых изнашивания кроме зоны приработки и безызносного трения наблюдается зона высокой износостойкости. Эта зона характеризуется достаточно низким (10-10) и стабильным значением интенсивности износа. Длительность этого периода также зависит от температуры предварительного отпуска: она тем выше, чем при более высокой температуре был проведен предварительный отпуск. Так для температуры отпуска 500°С длительность этой зоны составляет 60 часов, а при температуре отпуска 650°С – 150 часов.

Рис. 6. Кинетика изнашивания упрочненных сталей:

I – зона приработки; II – зона установившегося режима трения; III – участок повреждаемости

Общий путь трения (время испытаний до задира) также зависит от температуры предварительного отпуска. С повышением температуры отпуска этот параметр также значительно возрастает (Тотп=500°С – 150 часов; Тотп=650° - 300 часов). Заканчиваются испытания задиром, когда наблюдается резкий скрежет в машине, высокий коэффициент трения и интенсивное разрушение поверхности.

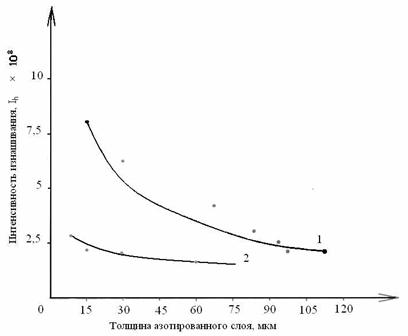

Рис. 7. Зависимость интенсивности изнашивания от толщины азотированного слоя:

1 – Тотп=650°С; 2 – Тотп=500°С

I – зона приработки; II – зона установившегося режима трения; III – участок повреждаемости;

IV – зона практически безызносного трения

На рис. 7 показана зависимость интенсивности изнашивания от глубины азотированного слоя. На графиках зависимости четно выявляется четыре зоны: зона приработки; безызносная зона; зона высокой износостойкости; задир. Графики иллюстрируют и важную роль температуры предварительного отпуска. С увеличением температуры отпуска от 500°С до 650°С происходит увеличение зоны безызносного трения, продвижение ее вглубь и увеличение зоны высокой износостойкости. При температуре 500°С безызносная зона находится на глубине до 6мкм; при 650°С – до 16мкм, т.е. при увеличении температуры отпуска на 150°С протяженность зоны увеличивается более чем в 2 раза.

В таблице 4 представлены основные триботехнические характеристики.

Таблица 4.

Триботехнические характеристики

|

Тотп, °С |

h1, мкм |

h2, мкм |

h, мкм |

Коэффициент трения |

|

500 |

6 |

8 |

16 |

0,05 |

|

650 |

16 |

52 |

70 |

0,05 |

Тотп – температура предварительного отпуска; h1 – глубина практически безызносного участка; h2 – глубина зоны высокой износостойкости; h – глубина работоспособных слоев с учетом приработки.

Из данной таблицы можно видеть, что зона высокой износостойкости увеличивается на более значительную глубину. С увеличением температуры отпуска от 500°С до 650°С она увеличивается с 8мкм до 52мкм и задир наступает в более глубокой области. При температуре отпуска 500°С h=16мкм; Тотп=650°С h=70мкм.

Для получения коэффициента трения проводилась оценка средних значений в цикле. Из полученных данных можно видеть, что средние значения коэффициента трения для пары азотированная сталь 38Х2МЮА – сталь ШХ15 в среде Солидола практически не зависят от температуры предварительного отпуска стали и находятся на достаточно низком уровне.

Также проводилась оценка абразивной износостойкости. На рис. 8 приведены результаты оценки интенсивности изнашивания в условиях трения с абразивом. В качестве абразива использовали порошок Al2O3. По результатам исследования видно, что с увеличением температуры предварительного отпуска интенсивность абразивного износа азотированной стали также снижается.

Рис. 8. Зависимость интенсивности износа азотированной стали 38Х2МЮА от толщины азотированного слоя в условиях абразивного изнашивания:

1 – Тотп=500°С; 2 – Тотп=650°С

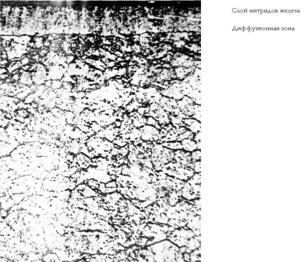

Для анализа причин особенностей кинетики изнашивания азотированного слоя рассмотрим микроструктуру поверхностного слоя стали 38Х2МЮА. На рисунке 9 приведена микроструктура поперечного шлифа азотированной стали 38Х2МЮА, из которой видно, что при азотировании на поверхности формируется слой нитридов железа, под которым располагается диффузионная зона. По данным ранее проведенного рентгеноструктурного анализа для данного режима азотирования (Таз=500°С; Тотп=650°С) на поверхности стали формируется слой, состоящий из ε-фазы (Fe2N). Диффузионная зона состоит из легированной азотом матрицы и включений нитридов легирующих элементов.

Сопоставление толщины слоя, в котором формируется ε-фаза, и кривой износа в функции толщины азотированного слоя дает основание заключить, что за зону практически безызносного трения ответственен слой из ε-фазы. По данным рентгеноструктурного анализа и электронной микроскопии эта фаза находится в нанокристаллическом состоянии.

Таким образом, на основе проведенных лабораторных триботехнических исследований и данных о фазовом составе азотированного слоя можно сделать вывод, что формирующийся при азотировании слой нитридов железа Fe2N (ε-фаза) вносит значительный вклад в долговечность пары трения: путь трения увеличивается более, чем в два раза. Поэтому, в тех случаях, где последующее после азотирования исследование не является обязательным, его следует исключить.

Рис. 9. Микроструктура азотированной стали 38Х2МЮА

Выводы

На основе проведенного исследования триботехнических характеристик, отражающих механизм контактного взаимодействия азотированной стали 38Х2МЮА, можно сделать следующие выводы.

1. В исходном состоянии структура азотированного слоя состоит из слоя нитридов железа, представленных преимущественно ε – Fe2N и диффузионной зоной, состоящей из легированного азотом α-твердого раствора и нитридов легирующих элементов.

2. На зависимостях изменения интенсивности изнашивания от времени испытания и глубины азотированного слоя выявлено четыре характерных участка: зона приработки; зона практически безызносного трения; зона высокой износостойкости; зона задира.

3. С увеличением температуры предварительного отпуска стали увеличиваются зона безызносного трения, зона высокой износостойкости и общий путь трения до задира.

4. Температура предварительного отпуска образцов азотированной стали 38Х2МЮА не влияет на величину коэффициента трения скольжения.

5. Интенсивность абразивного изнашивания азотированной стали тем выше, чем ниже температура предварительного отпуска.

6. Слой нитридов железа типа ε, находящийся в наноструктурном состоянии, определяет режим практической безызносности.

Список литературы

1. Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчетов на трение и износ. - М.: Машиностроение, 1977. - 526 с.

2. Рыбакова Л.М., Куксенова Л.И. Структура и износостойкость металла. - М.: Машиностроение, 1982. - 212 с.

3. Герасимов С.А., Куксенова Л.И., Лаптева В.Г., Елисеев Э.А. Структура и износостойкость азотированных сталей/учебное пособие. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. - 48 с.

4. Герасимов С.А., Жихарев А.В., Березина Е.В., Зубарев Г.И., Пряничков В.А. Новые идеи о механизме образования структуры азотированных сталей // МиТОМ, 2004. - ╧1. - С.13-17.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||