научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#3 март 2008

УДК 621.73.06

Д.т.н. Складчиков Е.Н., инж. Артюховская Т.Ю.

Особенностью разделительных операций, выполняемых на кривошипных и иных прессах является быстрый рост технологической силы в начале операции и практически мгновенное её исчезновение (срыв силы). Это является причиной интенсивного динамического процесса, при котором детали главного исполнительного механизма, главного привода и станины нагружаются знакопеременными силами и моментами. Шатун кривошипно-ползунного механизма при росте технологической силы подвергается сжатию, при этом нагружается его стержневая часть. После срыва технологической силы на шатун действует знакопеременная, медленно затухающая сила, причём эта сила в фазе растяжения (сила отдачи) соизмерима с силой в фазе сжатия. При растяжении шатуна нагружается не только стержневая её часть, но и элементы кривошипной головки. Последняя обладает значительно меньшей несущей способностью, чем стержневая часть и потому часто разрушается [1]. Это приводит к необходимости уменьшать фактическую силу нагружения кривошипных прессов против номинальной. Как указывается в [2] на прессах с номинальной силой PН < 2 МН максимальная сила вырубки не превосходит (0,80…0,85)PН, с номинальной силой PН=2-4 –(0,4…0,55)PН, с номинальной силой PН >4 МН – (0.35…0,45)PН. Загрузка пресса номинальной силой приводит к ухудшению точности штамповки, повышенному износу инструмента, сильным вибрациям и выходу прессов из строя.

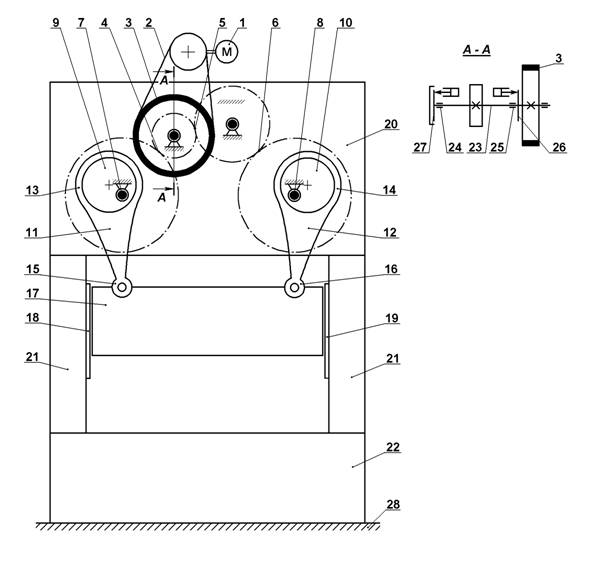

Для определения путей уменьшения силы отдачи на шатуне было исследовано влияние основных параметров пресса на величину силы отдачи. Исследование выполнено для пресса К3040 с номинальной силой 10 МН, изготавливаемого на ЗАО ВЗТМП. Его схема показана на рис. 1.

Пресс содержит асинхронный двигатель 14; клиноремённую передачу 2; маховик 3; зубчатые передачи 4, 5, 6; две ветви главного исполнительного механизма, включающие подшипниковые опоры кривошипа 7 и 8, кривошипы в виде эксцентриков 9 и 10, шатуны 11 и 12 с кривошипными 13,14 и ползунными 15,16 головками, ползун 17 в направляющих 18 и 19; станину, включающую траверсу 20, стойки 21, стол 22; приводной вал 23, смонтированный в подшипниковых опорах 24 и 25; муфту включения 26 и тормоз 27. Пресс смонтирован на фундаменте 28.

Деформирование заготовки осуществляется в штампе, верхняя часть которого закреплена на ползуне 17, а нижняя – на столе 22, при двойном ходе ползуна. Ползун совершает ход при включении муфты 26 и останавливается в конце хода вверх тормозом 27.

Влияние основных параметров пресса на величину силы отдачи было выполнено путём математического моделирования в среде программного комплекса (ПК) анализа динамических систем ПА9 [3], адаптированного к области кузнечно-штамповочного оборудования. Адаптация выполнена разработкой математических моделей (ММ) типовых конструктивных элементов кузнечно-штамповочного оборудования и включением их в библиотеку ММ ПК ПА9 [4]. В числе прочих ММ была разработана и включена в библиотеку специализированная модель кривошипной головки шатуна, в которой учтены особенности её работы в составе кривошипного пресса: наличие ограниченной зоны прилегания к эксцентрику, наличие жёсткой зоны головки в месте перехода в тело шатуна [5].

|

Рис. 1

Топология пресса К3040 показана на рис.2. В таблице 1 показано поэлементное соответствие пресса и модели.

Результаты моделирования в виде графиков перемещения ползуна, силы деформирования и силы на левом шатуне приведены на рис. 3. Согласно им при максимальной силе деформирования 7 МН сила отдачи составила 2,124 МН.

Рис. 2

Для исследования влияния параметров пресса на силу отдачи на шатуны было выполнено моделирование с варьированием масс ползуна, траверсы, стола; жесткости стоек станины и фундамента. Варьирование названных параметров назначалось в пределах ±20% от их значений для спроектирован-

ного образца пресса К3040. Результаты исследования приведены в таблицах 2-6.

Таблица 1

|

Номер элемента на схеме (рис.1) |

Элемент |

Обозначение элемента(ов) на топологии |

Имена при-влеченных моделей [3] |

|

- |

Источник питания |

V1 380 |

V |

|

1 |

Двигатель асинхронный |

ДВИГАТЕЛЬ |

DVA |

|

2 |

Клиноремённая передача |

КЛИНОРЕМЁННАЯ ПЕРЕДАЧА |

RP |

|

3 |

Маховик |

МАХОВИК 3160 |

M |

|

4 |

Зубчатая передача |

ЗУБЧАТАЯ ПЕРЕДАЧА 1 |

ZACPCN |

|

5 |

Зубчатая передача |

ЗУБЧАТАЯ ПЕРЕДАЧА 2 |

ZACPCN |

|

6 |

Зубчатая передача |

ЗУБЧАТАЯ ПЕРЕДАЧА 3 |

ZACPCN |

|

7 |

Подшипниковая опора кривошипа левая |

ОПОРА ЛЕВОГО КРИВОШИПА |

SHARN2 |

|

8 |

Подшипниковая опора кривошипа правая |

ОПОРА ПРАВОГО КРИВОШИПА |

SHARN2 |

|

9 |

Кривошип левый |

КРИВОШИП ЛЕВЫЙ |

BALKA2 |

|

10 |

Кривошип правый |

КРИВОШИП ПРАВЫЙ |

BALKA2 |

|

11 |

Шатун левый |

ШАТУН ЛЕВЫЙ |

BALKA2 |

|

12 |

Шатун правый |

ШАТУН ПРАВЫЙ |

BALKA2 |

|

13 |

Кривошипная головка левого шатуна |

Кривошипная головка левого шатуна |

SHARТ |

|

14 |

Кривошипная головка правого шатуна |

Кривошипная головка правого шатуна |

SHARТ |

|

15 |

Ползунная головка левого шатуна |

Ползунная головка левого шатуна |

SHARN2 |

|

16 |

Ползунная головка правого шатуна |

Ползунная головка правого шатуна |

SHARN2 |

|

17 |

Ползун |

ЛЕВ.ЧАСТЬ ПОЛЗУНА |

BALKA2 |

|

ПР.ЧАСТЬ ПОЛЗУНА |

BALKA2 |

||

|

18 |

Направляющая левая |

ЛЕВАЯ НАПРАВЛЯЮЩАЯ ПОЛЗУНА |

NPR |

|

19 |

Направляющая правая |

ПРАВАЯ НАПРАВЛЯЮЩАЯ ПОЛЗУНА |

NPR |

|

20 |

Траверса |

ТРАВЕРСА МТ |

М |

|

21 |

Стойки |

СТОЙКИ |

К |

|

22 |

Стол |

СТОЛ MS |

М |

|

|

|

Таблица 1 (продолжение) |

|

|

|

|

|

|

|

23 |

Вал приводной |

УЧАСТОК ВАЛА 1 |

FRVL |

|

УЧАСТОК ВАЛА 2 |

FRVL |

||

|

УЧАСТОК ВАЛА 3 |

FRVL |

||

|

24 |

Подшипниковая опора |

ОПОРА ВАЛА ЛЕВАЯ |

SHARN2 |

|

25 |

Подшипниковая опора |

ОПОРА ВАЛА ПРАВАЯ |

SHARN2 |

|

26 |

Муфта включения |

МУФТА |

MUFTA |

|

27 |

Тормоз |

ТОРМОЗ |

TORMOZ |

|

28 |

Фундамент |

ФУНДАМЕНТ |

К |

Рис. 3

Таблица 2. Влияние массы ползуна на силу отдачи на шатуне

|

Масса ползуна |

кг |

20000 |

22500 |

25000 |

27500 |

30000 |

|

% |

80 |

90 |

100 |

110 |

120 |

|

|

Сила отдачи |

Н |

2163241,5 |

2126022,5 |

2123907,7 |

2115759,5 |

2100142,2 |

Таблица 3. Влияние массы траверсы на силу отдачи на шатуне

|

Масса траверсы |

кг |

24000 |

27000 |

30000 |

33000 |

36000 |

|

% |

80 |

90 |

100 |

110 |

120 |

|

|

Сила отдачи |

Н |

2050974,5 |

2080418,5 |

2123907,7 |

2159940,0 |

2206777,5 |

Таблица 4. Влияние массы стола на силу отдачи на шатуне

|

Масса стола |

кг |

30400 |

34200 |

38000 |

41800 |

45600 |

|

% |

80 |

90 |

100 |

110 |

120 |

|

|

Сила отдачи |

Н |

2013061,2 |

2068680,8 |

2123907,7 |

2164683,0 |

2235587,5 |

Таблица 5. Влияние жёсткости стоек на силу отдачи на шатуне

|

Жёсткость стоек |

Н/м |

8×109 |

9×109 |

1010 |

1,1×1010 |

1,2×1010 |

|

% |

80 |

90 |

100 |

110 |

120 |

|

|

Сила отдачи |

Н |

2136674,2 |

2139987,5 |

2123907,7 |

2139161,7 |

2135352,5 |

Таблица 6. Влияние жёсткости фундамента на силу отдачи на шатуне

|

Жёсткость фундамента |

Н/м |

8×108 |

9×108 |

109 |

1,1×109 |

1,2×109 |

|

% |

80 |

90 |

100 |

110 |

120 |

|

|

Сила отдачи |

Н |

2200041,0 |

2139751,0 |

2123907,7 |

2082213,2 |

2062655,8 |

Согласно полученным данным основные параметры пресса влияют на силу отдачи:

- с уменьшением массы стола на 20% сила отдачи уменьшается в пределах 5,2%,

- с уменьшением массы траверсы на 20% сила отдачи уменьшается в пределах 3,4%,

- с увеличением массы ползуна на 20% сила отдачи уменьшается в пределах 1,1%,

- с увеличением жёсткости фундамента на 20% сила отдачи уменьшается в пределах 2,9%,

- с изменением жёсткости стоек сила отдачи практически не меняется.

Для изучения совокупного изменения названных параметров на силу отдачи была выполнена их оптимизация методом Нелдера-Мида (деформируемого многогранника). Начальная точка поиска - исходные значения параметров. Наименьшее значение силы отдачи - 1549507,8 Н, что на 27% ниже исходного. Оптимальные параметры и их относительные изменения оказались равными:

- масса стола 20542,4 кг, -45%;

- масса траверсы 24348,4 кг, -19%;

- масса ползуна 27405,0 кг, +9,6%;

- жёсткость фундамента 1,28×109 Н/м, +28%;

- жёсткость стоек 1,28×109 Н/м, +28%;

- жёсткость стоек 1,01×1010 Н/м, +1%.

Проведённые исследования показали, что существуют значительные резервы снижения силы отдачи на шатунах кривошипных прессов в условиях разделительных операций, расширения технологических возможностей кривошипных прессов и повышения их прочности и долговечности.

Литература:

1. Ланской Е.Н., Позняк Г.Г. Динамические процессы при разгрузке кривошипных прессов. Кузнечно-штамповочное производство, 1966 ╧11.

2. Живов Л.И. Динамические перегрузки и устойчивость вырубных прессов. Кузнечно-штамповочное производство, 1971 ╧6.

3. Живов Л.И., Овчинников А.Г., Складчиков Е.Н. Кузнечно-штамповочное оборудование. Учебник для вузов/Под ред. Л.И. Живова– М.: Изд-во МГТУ им. Н.Э. Баумана, 2006,-560 с.

4. Складчиков Е.Н., Уваров М.Ю. Моделирование кузнечно-штамповочного оборудования средствами программного комплекса анализа динамических систем ПА-7. –М.:МГТУ, 1993. –76 с.

5.

Артюховская Т.Ю., Складчиков Е.Н. Разработка математической модели кривошипной

головки шатуна пресса для разделительных операций. Кузнечно-штамповочное

производство, 2000 ╧11.

Публикации с ключевыми словами: математическое моделирование, кривошипный пресс

Публикации со словами: математическое моделирование, кривошипный пресс

Смотри также:

- Электромеханическая система включения фрикционной муфты кривошипного пресса

- Математическая модель перспективного испытательно-измерительного тренажерного стенда для освоения и оценки работоспособности специального оборудования быстроходных машин

- 77-48211/638257 О преподавании учебной дисциплины “Математическое моделирование”

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||