научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 03, март 2014

DOI: 10.7463/0314.0700099

| УДК 621.78.063.4 | Россия, МГТУ им. Н.Э. Баумана |

Введение

В условиях нарастающего дефицита энергоресурсов и ухудшающейся экологической обстановки особо актуальны работы по поиску эффективных заменителей дефицитных и опасных материалов, используемых во всех областях промышленности. Одним из решений этой глобальной проблемы является замена минеральных закалочных масел, применяющихся при термообработке деталей и инструмента, негорючими и нетоксичными закалочными средами (ЗС), прежде всего водными растворами полимеров.

Важной особенностью полимерных сред является возможность менять их охлаждающую способность при изменении соотношения компонентов раствора – полимера и воды.

Существуют зарубежные исследования поведения разных типов промышленных полимерных ЗС. В них рассматривали влияние на охлаждающие характеристики концентрации, температуры, загрязнения полимерных сред, исследовали их эксплуатационную стойкость [1]. В нашей стране разработано много полимерных ЗС, но никогда не проводился их сравнительный анализ, не исследовалась возможность применения этих сред в определенных условиях на производстве.

Целью работы является проведение сравнительной оценки технологических возможностей отечественных полимерных ЗС различного химического состава. УЗСП-1 – давно известная в нашей стране ЗС, применяемая в течение многих лет для закалки широкого круга деталей [2-3]. Среда Камгидрол-ЗАК прошла опытно-промышленное опробование для деталей из улучшаемых, подшипниковых и инструментальных сталей [4]. Акресол – сравнительно новая среда, уже прошедшая промышленное опробование [5].

Для достижения поставленной цели были решены следующие задачи.

- Исследовать влияние концентрации полимера и температуры на охлаждающую способность Камгидрол-ЗАК, УЗСП-1 и Акресол.

- Исследовать влияние промышленных загрязнений на охлаждающую способность полимерных ЗС.

- Провести оценку эксплуатационной стойкости ЗС.

- Исследовать влияние антикоррозионных добавок на охлаждающую способность Камгидрол-ЗАК, УЗСП-1 и Акресол.

- Разработать рекомендации по выбору полимерных ЗС.

1. Методики и материалы

В работе использованы концентраты трех различных по своему химическому составу полимерных ЗС. Камгидрол-ЗАК (ТУ 6-57-116-2001) представляет собой среду на основе полигликолей, УЗСП-1 (ТУ 38-403192-86) – водно-щелочной раствор метакрилонитрильного сополимера. Акресол – среда на основе полиакрилатов и поливинилпирролидона.

Были приготовлены 5…15%-ные водные растворы среды Акресол, 3...18%-ные растворы Камгидрол-ЗАК и 1…5%-ные растворы УЗСП-1.

1.1. Методика регистрации кривых охлаждения

Исследования проводили по методике стандарта ISO9950 [6] с использованием цилиндрического датчика из сплава типа Х20Н80 диаметром 12,5 и длиной 60 мм с термопарой в геометрическом центре. Эксперименты осуществляли на установке [7] в Лаборатории проблем закалки кафедры «Материаловедение» МГТУ им. Н.Э. Баумана. Датчик нагревали до 850 °С в течение 10 мин, затем быстро переносили в закалочный бак емкостью 2 л с исследуемой средой. Кривые охлаждения регистрировали с помощью компьютера, к которому через аналого-цифровой преобразователь подключали провода термопары датчика.

По кривым охлаждения определяли следующие числовые параметры:

- максимальную скорость охлаждения датчика Vmax;

- температуру достижения этого максимума Tmax;

- скорость охлаждения датчика при 300 °С V300;

- время охлаждения датчика до температур 600, 400 и 200 °С (τ600, τ400, τ200).

В каждом образце ЗС регистрировали по 3 кривые охлаждения.

1.2. Исследование эксплуатационной стойкости закалочных сред

Стальные цилиндры общим весом в 1 кг нагревали до 850 ºС в камерной печи типа СНОЛ – 1,6.2,5.1/9-И5 и закаливали в 3 л каждого раствора полимерной среды. Время выдержки в печи составляло 10 минут. Закалочный бак был помещен в ёмкость с холодной водой для предотвращения чрезмерного подъема температуры закалочной среды.

Использовали растворы с 15 % содержанием концентрата Камгидрол-ЗАК, 5 % концентрата УЗСП-1 и 15 % Акресол.

1.3. Методика проведения коррозионных испытаний

Эксперименты проводили по ТУ 6-57-78-92. На двух пластинках из стали 20 размещали чугунную стружку по две порции массой 2,5 г на каждую пластинку и смачивали каждую порцию 2 см3 15%-ных водных растворов Камгидрол-ЗАК и Акресол. Пластинки помещали в эксикатор с налитой на его дно водой, герметично закрывали его крышкой и выдерживали при комнатной температуре в течение 168 ч. Через каждые 24 часа проводили визуальный осмотр коррозирующего действия жидкости на стальные пластинки и чугунную стружку. По истечении 168 часов тщательно осматривали стружку, удаляли её, поверхность пластины промывали спиртом и тоже осматривали.

Жидкость считается выдержавшей испытание при отсутствии сплошной или точечной коррозии на стружке и пластинке. Если точечная (3-4 точки) коррозия обнаружена на одной порции стружки или пластинке, испытания повторяют. Если при повторном испытании вновь обнаруживается коррозия хотя бы на одной порции стружки или пластинке, жидкость считается коррозионно агрессивной.

2. Результаты и их обсуждение

2.1. Влияние концентрации на охлаждающую способность полимерных закалочных сред

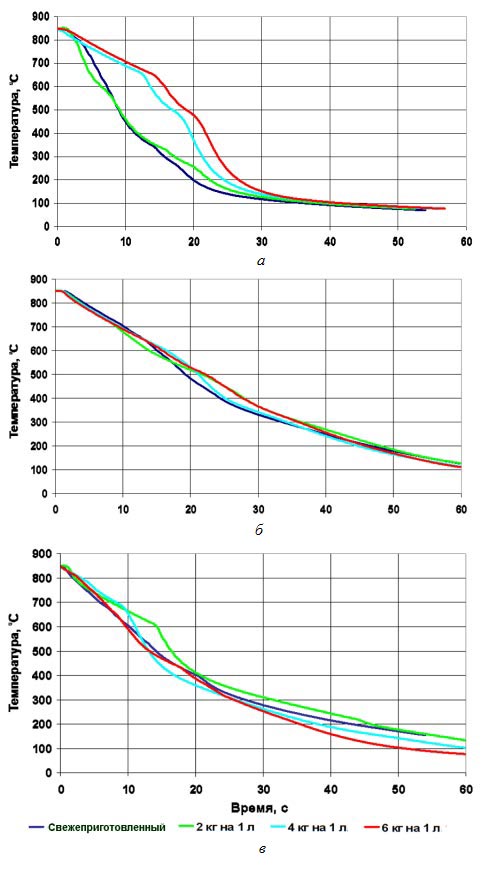

На рис. 1 представлены кривые охлаждения датчика в растворах Камгидрол-ЗАК различной концентрации (а), в растворах УЗСП-1 (б) и Акресол (в).

Кривые охлаждения всех трех ЗС практически при любых концентрациях лежат между скоростями охлаждения воды и масла. При увеличении концентрации полимеров в растворах происходит смещение кривых вправо и снижение скорости охлаждения. Для любой концентрации полимера Камгидрол-ЗС в растворе скорости охлаждения в несколько раз выше скорости охлаждения в масле. В растворах УЗСП-1 и Акресол при низких концентрациях полимера в растворе (для УЗСП-1 – 1 %, для Акресол – 5 %) при температуре 300 ºС скорости охлаждения в несколько раз превышают скорость охлаждения в масле (рис. 2). При повышении концентрации полимеров скорости охлаждения уменьшаются.

Рис. 1. Кривые охлаждения датчика в полимерных ЗС:

Камгидрол-ЗАК (а), УЗСП-1 (б), Акресол (в)

Рис. 2. Скорости охлаждения датчика в полимерных ЗС:

Камгидрол-ЗАК (а), УЗСП-1 (б), Акресол (в)

2.2 Исследование влияния температуры на охлаждающую способность полимерных ЗС

Регистрировали кривые охлаждения датчика в полимерных ЗС, имеющих температуру 20 °С, а также предварительно нагретых до 40 и 60 °С. Было установлено, что при увеличении температуры среды кривые охлаждения сдвигаются вправо, т.е., в нагретой ЗС одна и та же температура детали будет достигаться за большее время (рис. 3).

Проанализируем время достижения температуры 400 ºС. Для Камгидрол-ЗАК и УЗСП-1 при повышении температуры среды до 60 ºС это время увеличивается примерно в 2 раза. Температура 400 ºС для многих сталей находится в области минимальной устойчивости переохлажденного аустенита, и важно не допустить таких сильных изменений охлаждающей способности ЗС, поскольку это вызовет резкое снижение прокаливаемости. Авторы работы [8] также отмечали сильное изменение свойств деталей, закаленных в УЗСП-1, нагретой до 60 ºС. Следовательно, рекомендуемые температуры для полимеров Камгидрол-ЗАК и УЗСП-1 составляют 20...40 ºС. Для ЗС Акресол допускается нагрев до 60 ºС, поскольку кривые охлаждения в этой среде при нагреве изменяются незначительно.

Рис. 3. Влияние температуры среды на кривые охлаждения датчика в:

Камгидрол-ЗАК (а), УЗСП-1 (б), Акресол (в)

2.3. Исследование эксплуатационной стойкости полимерных закалочных сред

Была изучена эксплуатационная стойкость растворов Камгидрол-ЗАК, УЗСП-1 и Акресол. При взаимодействии с разогретым металлом полимерные цепи могут разрываться и, следовательно, может измениться охлаждающая способность среды. Было приготовлено по 3 л раствора каждой ЗС, в которых многократно проводили закалку стальных цилиндров. В табл. 1 приведены параметры охлаждающей способности ЗС согласно ISO 9950, определенные для свежеприготовленных растворов, а также для растворов, в которые была произведена закалка металла из расчета 2, 4 и 6 кг на 1 л ЗС. Последнее соотношение примерно эквивалентно одному месяцу эксплуатации закалочного бака без корректировки уровня и состава ЗС.

Таблица 1

Изменение охлаждающих свойств ЗС в процессе эксплуатации

Параметры ЗС | Камгидрол-ЗАК | УЗСП-1 | Акресол | |||||||||

Количество закаленного металла, кг/л | Количество закаленного металла, кг/л | Количество закаленного металла, кг/л | ||||||||||

0 | 2 | 4 | 6 | 0 | 2 | 4 | 6 | 0 | 2 | 4 | 6 | |

Vmax, °С/с | 111 | 104 | 74 | 72 | 54 | 55 | 49 | 37 | 66 | 66 | 71 | 61 |

Tmax, °С | 606 | 613 | 386 | 382 | 536 | 478 | 624 | 576 | 633 | 628 | 650 | 698 |

V300, °С/с | 44 | 42 | 39 | 43 | 8 | 10 | 11 | 13 | 8 | 7 | 9 | 11 |

τ600, с | 9 | 8 | 14 | 16 | 16 | 17 | 17 | 16 | 11 | 13 | 11 | 11 |

τ400, с | 12 | 13 | 20 | 22 | 23 | 30 | 25 | 27 | 18 | 21 | 17 | 18 |

τ200, с | 17 | 18 | 25 | 27 | 46 | 51 | 45 | 45 | 43 | 47 | 38 | 35 |

Для сред УЗСП-1 и Акресол было установлено, что после закалки большого количества металла кривые охлаждения практически не смещаются, и скорости охлаждения изменяются незначительно. Кривые охлаждения среды Камгидрол-ЗАК смещаются вправо, максимальная скорость охлаждения уменьшается на 30 %, что может вызвать снижение прокаливаемости (рис. 4). Соответственно, охлаждающую способность среды Камгидрол-ЗАК нужно чаще контролировать, следить за параметрами более внимательно и проводить корректировку состава среды не реже одного раза в неделю. Среды УЗСП-1 и Акресол допустимо контролировать один раз в две недели. Полученные результаты по УЗСП-1 согласуются с литературными данными [3], поскольку она применяется на предприятиях достаточно долгое время. Для Акресол и Камгидрол-ЗАК подобные исследования еще не проводились.

Эксперимент показал, что все 3 среды могут использоваться достаточно долго при закалке больших масс деталей без их полной замены.

Рис. 4. Влияние количества закаленного металла на кривые охлаждения датчика в: Камгидрол-ЗАК (а), УЗСП-1 (б), Акресол (в)

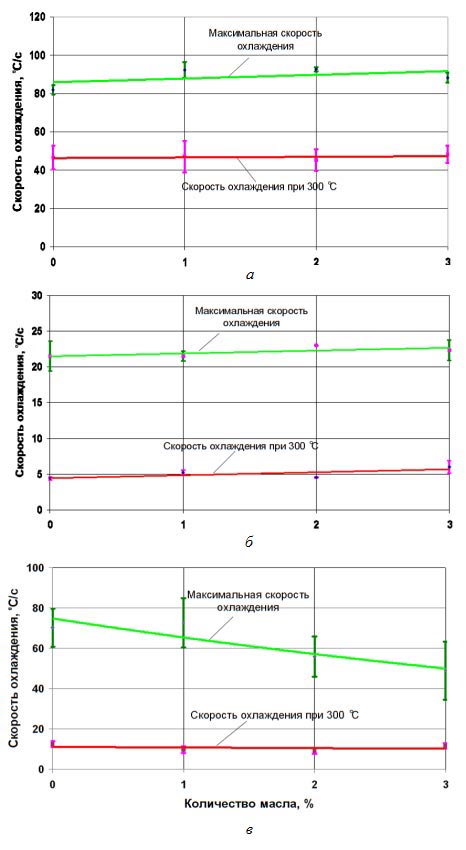

2.4. Исследование влияния промышленного загрязнителя (масла) на охлаждающую способность полимерных закалочных сред

При замене закалочного масла на предприятии полимерной закалочной средой необходимо тщательно отчистить бак от остатков масла, однако некоторое количество масла может попасть в раствор, иногда случайным образом. Было установлено, что масло в количестве 1...3 % (по объему) не оказывает существенного влияния на охлаждающую способность закалочных сред. Максимальная скорость охлаждения и скорость охлаждения при 300 °С незначительно изменяется у Камгидрол-ЗАК и УЗСП-1 (рис. 5 а, б). У Акресол максимальная скорость охлаждения при добавлении 3 % масла уменьшается на 20 % (рис. 5, в). Следовательно, попадание небольшого количества масла в закалочный бак с полимерной ЗС не опасно.

Рис. 5. Влияние количества масла на скорости охлаждения датчика в: Камгидрол-ЗАК (а), УЗСП-1 (б), Акресол (в)

2.5. Исследование влияния антикоррозионных добавок на охлаждающую способность сред Камгидрол-ЗАК и Акресол

Антикоррозионные добавки должны входить в состав закалочной среды на водной основе. Среда УЗСП-1 имеет щелочную реакцию, из литературных данных [2-3] известно, что при многолетней работе с ней не наблюдалось коррозии материалов либо оборудования, поэтому исследование антикоррозионных добавок на ней не проводили.

2.5.1 Влияние бензотриазола

Бензотриазол – антикоррозионная добавка, представляющая собой порошок белого цвета. В 15 % растворы Камгидрол-ЗАК и Акресол добавляли от 0,5 до 2 % (по массе) бензотриазола. Он растворяется очень плохо, для полного растворения требуется подогрев раствора.

При увеличении количества бензотриазола кривые охлаждения Камгидрол-ЗАК сильно изменяются. Максимальная скорость охлаждения возрастает примерно на 20 %, а скорость охлаждения при 300 °С, наоборот, незначительно уменьшается (рис. 6, а). Добавление бензотриазола увеличивает максимальную скорость охлаждения в Акресол в 2 раза, а скорость охлаждения при 300 °С увеличивается более чем в 6 раз, что недопустимо, т.к. это очень сильно увеличивает вероятность деформаций деталей при закалке (рис. 6, б). Следовательно, применение бензотриазола в качестве антикоррозионной добавки для Акресол недопустимо.

Рис. 6. Влияние концентрации бензотриазола на скорости охлаждения датчика в: Камгидрол-ЗАК (а), Акресол (б)

2.5.2 Влияние триэтаноламина

Триэтаноламин – густая жидкость коричневого цвета, распространенная и дешевая антикоррозионная добавка. Регистрировали кривые охлаждения датчика в 15 % растворе Камгидрол-ЗАК с добавкой триэтаноламина от 0,5 до 2 %. Было установлено, что максимальная скорость охлаждения и скорость при 300 °С – возрастают примерно на 7...9 % (рис. 7, а). На максимальную скорость охлаждения 15 % раствора Акресол эта добавка влияния почти не оказывает, однако скорость охлаждения при 300 °С вырастает примерно в 2,5 раза, что может сильно увеличить напряжения и деформации при закалке деталей (рис. 7, б). Следовательно, в качестве антикоррозионной добавки для Камгидрол-ЗАК можно использовать триэтаноламин, но для Акресол его количество должно быть сведено к минимуму.

Рис. 7. Влияние концентрации триэтаноламина на скорости охлаждения датчика в: Камгидрол-ЗАК (а), Акресол (б)

2.5.3 Проведение коррозионных испытаний

В результате исследований было установлено, что добавление в качестве антикоррозионной добавки триэтаноламина благоприятнее, чем добавление бензотриазола, сказывается на охлаждающих характеристиках ЗС. Необходимо минимизировать содержание добавки, чтобы свести к минимуму отрицательное влияние на характеристики охлаждения и вместе с этим обеспечить коррозионную защиту. С этой целью проводились коррозионные испытания, результаты которых приведены в таблице 2.

Таблица 2

Результаты коррозионных испытаний

Среда | Концентрация триэтаноламина, % | |

0,5 | 1 | |

Камгидрол-ЗАК | коррозия | нет коррозии |

Акресол | сильная коррозия | нет коррозии |

Таким образом, оптимальная концентрация триэтаноламина для Камгидрол-ЗАК и Акресол составляет 1 %.

Выводы и рекомендации

- Рекомендованы следующие рабочие температуры полимерных закалочных сред: Камгидрол-ЗАК – 20…40 ºС, УЗСП-1 – 20...40 ºС, Акресол – 20…60 ºС.

- Установлено, что Камгидрол-ЗАК, УЗСП-1 и Акресол могут использоваться достаточно долго при закалке больших масс деталей без их полной замены. Однако закалочную среду Камгидрол-ЗАК рекомендуется не реже одного раза в неделю контролировать и проводить корректировку ее состава.

- Показано, что загрязнение небольшим количеством масла практически не влияет на охлаждающую способность полимерных ЗС.

- Установлено, что антикоррозионные добавки отрицательно влияют на охлаждающую способность полимерных ЗС, но это влияние менее выражено у триэтаноламина. Подобрана оптимальная концентрация триэтаноламина: для Камгидрол-ЗАК и для Акресол она составляет 1 %.

Список литературы

- Hilder N.A. The Behavour of Polymer Quenchants // Heat Treatment of Metals. 1987. No. 2. P. 31-46.

- Горюшин В.В., Истомин Н.Н., Ксенофонтов А.Г., Марсель А.В., Шевченко С.Ю. Закалка шарикоподшипниковых сталей и деталей подшипников в полимерной среде УЗСП-1 // Металловедение и термическая обработка металлов. 1999. № 2. С. 3-7.

- Горюшин В.В., Ковалева С.А., Шевченко С.Ю. Применение охлаждающей среды УЗСП-1 при спрейерной закалке зубчатых колес // Металловедение и термическая обработка металлов. 2007. № 6. С. 33-36.

- Ксенофонтов А.Г., Шевченко С.Ю. Применение экологически чистых закалочных сред в термической обработке // Металловедение. Термическая и химико-термическая обработка сплавов: сб. науч. тр. / Под ред. Б.Н. Арзамасова. М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. С. 237-244.

- Горюшин В.В., Шевченко С.Ю., Петропавловский А.Г., Цурков В.Н. Новая полимерная закалочная среда Акресол // Металловедение и термическая обработка металлов. 2008. № 4. С. 49-52.

- ISO 9950:1995(E). Industrial quenching oils - Determination of cooling characteristics - Nickel-alloy probe test method. Geneve: International Organization for Standardization, 1995. 9 p.

- Ксенофонтов А.Г., Прусаков Б.А., Шевченко С.Ю. Разработка портативной установки для определения охлаждающей способности закалочных сред // Металловедение и термическая обработка металлов. 2001. № 11. С. 39-40.

- Жукова Т.Д., Беляшина Н.И., Сосновский П.В. Изменение свойств закалочной среды УЗСП-1 в процессе эксплуатации // Металловедение и термическая обработка металлов. 1991. № 4. C. 23-25.

Публикации с ключевыми словами: закалка, полимерные закалочные среды, охлаждающая способность

Публикации со словами: закалка, полимерные закалочные среды, охлаждающая способность

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||