научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#11 ноябрь 2007

УДК.000.000-621.771: 519.2: 53.072

Проф., д.т.н., член-корр.АИН РФ.Б.Н.Поляков

Российский государственный профессионально-

педагогический университет ( г.Екатеринбург )

Сложность, трудности и проблемы современного состояния российской экономики, в том числе, в металлургии и машиностроении, в частности: повышенный уровень износа основных производственных фондов и неуклонное снижение их работоспособного состояния, рост аварийных ситуаций и ремонтных расходов, предельно низкий уровень и ничтожно малые темпы реноваций, и малая вероятность их увеличения в ближайшем будущем, предельно скромный объём капиталовложений в строительство новых производственных мощностей и многие другие технические и социальные проблемы, обосновывают целесообразность введения некоторых коррекций в используемые технологические инструкции по эксплуатации оборудования, направленных на обеспечение и сохранение длительной его работоспособности любыми средствами, например, управлением технологическими режимами осуществляемых процессов.

В настоящее время на обжимных и заготовочных станах широко применяется способ двухслитковой прокатки. Наряду с известными положительными сторонами этой технологии: повышение часовой производительности, уменьшение нагрева прокатного двигателя и т .д. [1], ощутимо проявляются принципиальные недостатки этого способа прокатки, которые значительно снижают экономичность производства заготовок. Покажем технологические и динамические особенности нагруженности оборудования при двухслитковой прокатке, основанные на имеющихся научной информации и фактических данных.

На основе экспериментальных исследований механизмов участка рабочей клети, выполненных на различных блюмингах [ 2, 3 ], и теоретических расчетов, у нас давно сложилось устойчивое и обоснованное мнение о технологических преимуществах и принципиальных недостатках этого метода прокатки, которые заключаются в следующем.

Существующее, весьма распространенное среди технологов - прокатчиков, мнение о довольно значительном повышении производительности при двухслитковой прокатке в сравнении с однослитковой ( от 3 до 30 % [1] ) поверхностно и ошибочно, явно преувеличивает возможности данного режима, ибо это увеличение является справедливым по отношению только лишь к часовой, сменной или максимум к суточной производительности. Чаще всего информация об увеличении производительности получена в результате теоретических расчетов, а если выводы основаны на экспериментальных данных, то как правило, последние получены в течение сравнительно короткого ( в разрезе года ) промежутка времени - несколько дней или недель, а следовательно, не могут составить представительную и однородную выборку для последующего статистического анализа, только на основе которого можно сделать надежные выводы, ибо процесс прокатки на блюминге, как убедительно доказано многими исследованиями [2, 3], характеризуется как многофакторный случайный процесс, даже при узком сортаменте прокатываемых слитков.

Возможное увеличение часовой производительности блюминга на 3 - 30 % [1] в реальных условиях не означает эквивалентного увеличения месячного и тем более годового объема производства по следующим соображениям. В технологической линии высокопроизводительного обжимного цеха, как правило, всегда появляются узкие места, например такие как: недостаточная производительность отделения нагревательных колодцев, вследствие высокого процента холодного или неритмичного посада слитков, малая надежность какого-либо механизма или привода, низкие скорости ножниц или пропускная способность уборочных устройств и т.п. В этих условиях использование двухслитковой прокатки конечно очень эффективно, так как в течение часа, смены или суток можно увеличить объем производства, компенсировать возникающие, как правило, предшествующие или последующие технологические сбои или аварийные простои, т.е. режим двухслитковой прокатки, по-существу, является кратковременным компенсатором узких мест в потоке обжимного стана, являющихся следствием объективных причин или трудностей в организации производства ( неравномерная подача слитков, низкая организация труда, неритмичность технологического процесса в цехе и заводе в целом ) и что, в свою очередь, вновь порождает штурмовщину и неритмичность по причине появления поломок, аварий и простоев механооборудования.

В то же время эксплуатационники блюмингов утверждают, что применение двухслитковой прокатки резко снижает срок службы основного технологического механооборудования ( рабочих и раскатных рольгангов, станинных и индивидуальных роликов, несущих деталей главного привода, манипулятора и кантователя ) повышает износ и частоту поломок деталей, аварий, длительность простоев, увеличивает затраты на ремонт и объем запасных частй. Таким образом, имеет место явное противоречие между технологическими достоинствами режима двухслитковой прокатки, существенно повышающей часовую производительность блюминга, и резким снижением при этом долговечности механооборудования. Совершенно ясно, что сокращение долговечности деталей при двухслитковой прокатке вызывается более интенсивными ( по величине и времени ) нагрузками на оборудование.

Приведем

сравнительную оценку нагруженности деталей главной линии блюминга при

одно- и двухслитковой прокатке, выполненную на основе экспериментальной

информации, полученной на блюмингах 1300 Криворожского , Западно -

Сибирского ( ЗСМК ) и Челябинского ( ЧМК ) металлургических комбинатов, и

последующего статистического анализа [1]. На рис. 1 ( где: ![]() - среднее значение случайной

величины, S - среднее квадратическое отклонение, Xmin и Xmax - соответственно минимальное и

максимальное значения случайной величины в выборке ) показаны полигоны

и выравненные функции нормального распределения усилия прокатки при

однослитковом ( а ) и двухслитковом ( б ) режимах. Полигоны для обоих

режимов имеют нормальное распределение при 95 % - ной доверительной

вероятности. Плотности распределения усилия прокатки для обоих режимов

отличаются несущественно, хотя математическое ожидание усилия при

двухслитковой прокатке по сравнению с однослитковой больше на 18 %.

Анализируя рис. 1, можно сделать вывод о том, что абсолютная величина

усилия и диапазон его изменения при двухслитковой прокатке определяются

аналогичной совокупностью технологических факторов, что и при

однослитковой. Данный вывод справедлив и для момента прокатки.

- среднее значение случайной

величины, S - среднее квадратическое отклонение, Xmin и Xmax - соответственно минимальное и

максимальное значения случайной величины в выборке ) показаны полигоны

и выравненные функции нормального распределения усилия прокатки при

однослитковом ( а ) и двухслитковом ( б ) режимах. Полигоны для обоих

режимов имеют нормальное распределение при 95 % - ной доверительной

вероятности. Плотности распределения усилия прокатки для обоих режимов

отличаются несущественно, хотя математическое ожидание усилия при

двухслитковой прокатке по сравнению с однослитковой больше на 18 %.

Анализируя рис. 1, можно сделать вывод о том, что абсолютная величина

усилия и диапазон его изменения при двухслитковой прокатке определяются

аналогичной совокупностью технологических факторов, что и при

однослитковой. Данный вывод справедлив и для момента прокатки.

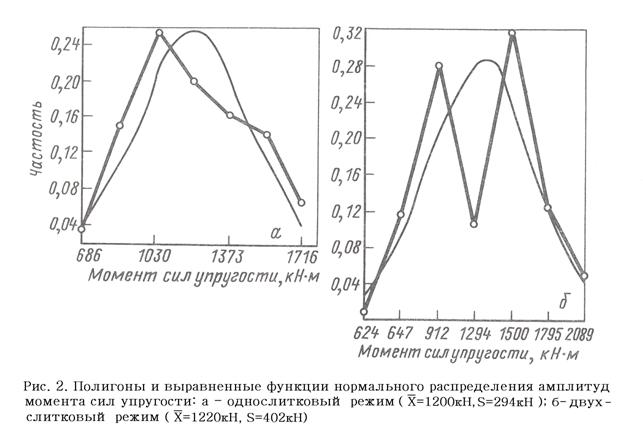

Сравним плотности распределения величин динамических нагрузок. На рис. 2 показаны полигоны и выравненные функции нормального распределения моментов сил упругости на верхнем шпинделе при однослитковой ( а ) и двухслитковой ( б ) прокатке. Полигоны имеют нормальное распределение, с равными математическими ожиданиями; для двухслиткового режима диапазон амплитуд шире и имеет место значительная положительная асимметрия, т.е. при этом режиме сильно действуют технологические факторы, которые повышают в распределении частоту амплитуд больших по абсолютной величине.

Статистический анализ величин коэффициентов динамичности в шпиндельных соединениях главных приводов различных блюмингов, в режимах одно - и двухслитковой прокаток [ 3 ] также показал их несущественные различия.

Проведенный статистический анализ экспериментальных данных позволяет сделать вывод о том, что средние значения и дисперсии внешних нагрузок ( статических и динамических ) в линии главного привода отличаются несущественно для одно - и двухслитковой прокатки. Однако эти процессы существенно отличаются по частоте нагружения.

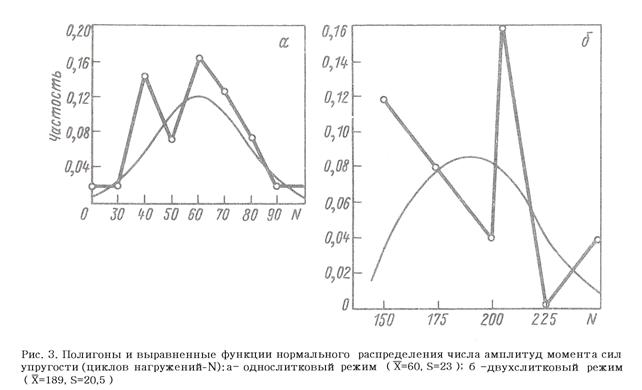

На рис. 3 показаны полигоны и плотности вероятности числа амплитуд N момента сил упругости ( циклов нагружений ) за цикл прокатки при однослитковом ( а ) и двухслитковом ( б ) режимах. Полигоны для обоих режимов имеют нормальное распределение, среднее значе ние количества амплитуд для двухслитковой прокатки более чем в 3 раза превышает значение этого параметра для однослитковой, а их предельные значения ( в интервале ± 3S ) отличаются от 1,5 до 12,5 раз; распрделение для двухслитковой прокатки имеет положительный показатель асимметрии ( 0,434 ), т.е. при этом режиме постоянно действуют технологические факторы, которые резко увеличивают число динамических процессов (ситуаций ), вследствие чего повышается количество амплитуд нагружения за цикл прокатки. Такими случайными технологическими факторами, свойственными только режиму двухслитковой прокатки и вызывающими динамические ситуации, являются : раскрытие зазоров в линии главного привода, вследствие повышенной скорости второго и, как правило, более холодного слитка в момент захвата или захвата в период замедления прокатного двигателя, соударение парных слитков при выбросе, периодические удары переднего конца раската о ролики рабочего рольганга с повышенной величиной импульса, незахваты, одно - и двусторонние пробуксовки, автоколебания, вследствие более высокой ( по сравнению с однослитковой ) средней скорости прокатки.

Повышенная частота нагруженности оборудования при двухслитковой прокатке подтверждается также статистическими данными по вероятности возникновения динамических ситуаций, т.е. появления случаев, когда коэффициент динамичности η > 1 - p ( η > 1). Оказывается, что при двухслитковой прокатке p ( η > 1) существенно выше, чем при однослитковой [2]. Так, например, при однослитковой прокатке для слитков кипящей стали массой 8 т p (η > 1) = 0,25 на верхнем и 0,136 на нижнем шпинделе. При двухслитковой про катке эти значения составляют соответственно 0,673 и 0,535.

При прокатке второго парного слитка p ( η >1 ) в 5 - 8 раз больше, чем при прокатке первого ( рис. 4 ). Увеличение вероятности возникновения динамических ситуаций p (η > 1) можно объяснить повышенной интенсивностью двухслитковой прокатки и, кроме того, выше вероятность раскрытия зазоров в линии привода из-за соударения торцев парных слитков и захвата второго слитка в период торможения прокатных двигателей. Таким образом нагруженность несущих деталей рабочей клети обжимных станов при двухслитковой прокатке можно характеризовать как высокочастотный ( по сравнению с однослитковой ) случайный процесс повышенной интенсивности ( рис. 5 ).

При двухслитковой прокатке особенно значительно повышается интенсивность нагружения вспомогательных механизмов участка рабочей клети, например, усилия в шатуне кантователя блюминга 1300 ЧМК повышаются в сравнении с однослитковым режимом в среднем на 30 - 35 %, а крутящий момент на приводном валу - на 25 - 35 % и также резко повышается интенсивность и частота нагружения рабочих и раскатных рольгангов перед и за станом [ 3 ].

Для оценки влияния частоты процесса нагружения на долговечность оборудования на основе экспериментальной информации были рассчитаны корреляционные функции крутящего момента на шпинделях ( в предположении об эргодичности и стационарности процесса ) при одно - и двухслитковом режимах, которые показаны на рис. 6. Как и следовало ожидать, корреляционная функция для двухслитковой прокатки затухает значительно быстрее ( меньший интервал корреляции ), что дополнительно подтверждает и бόльшую ширину энергоемких частот спектральной плотности мощности и что совершенно естественно для высокочастотного процесса нагружения, свойственного этому режиму.

На основе вышеприведенных статистических данных была выполнена оценка влияния интенсивности нагружения ( по абсолютной величине и частоте ) на долговечность механооборудования на примере расчета вилки универсального шарнира шпинделя главного привода. В результате показано, что при двухслитковой прокатке ресурс несущих деталей минимум на 25 % меньше по сравнению с однослитковой [4 ]. Действительно, высокочастотный процесс нагруженности оборудования при двухслитковой прокатке приводит к повышенной интенсивности накопления необратимых усталостных повреждений и увеличивает скорость образования макроскопической трещины, тем самым снижая надежность и сокращая ресурс детали.

Фактические данные о надёжности несущих деталей механизмов участка рабочей клети блюмингов за длительный период эксплуатации показывают, что при двухслитковой прокатке средняя продолжительность простоев в 2 ÷ 5 раз, а количество отказов в 15 ÷ 40 раз превышают аналогичные параметры однослиткового режима, т.е. надёжность и срок службы механооборудования резко снижаются [ 3 ]. Кроме того, следует подчеркнуть, что интенсивность эксплуатации отечественных блюмингов существенно выше зарубежных, а значит соответственно и интенсивность нагруженности механо - и электрооборудования также выше. Поэтому дополнительно повышать нагруженность оборудования, практически достигшую предельно допустимого уровня, за счет применения двухслитковой прокатки, значит идти на снижение надежности и повышение аварийности оборудования блюмингов, что в конечном итоге, может привести ( и практически приводит ) не к увеличению производства заготовок ( на что рассчитывают при применении двухслитковой прокатки) , а к обратным результатам.

Итак, двухслитковая прокатка, обеспечивая кратковременное повышение объема производства и оказывая ничтожно малое влияние на его годовой объем, но при этом значительно повышая интенсивность и частоту нагруженности оборудования, тем самым резко снижая его надежность и долговечность и увеличивая продолжительность простоев, объем запасных частей и ремонтных затрат, является неэффективным способом прокатки, который можно применять лишь при кратковременной компенсации потерь производства и на слитках малого развеса, например для блюмингов 1250 - 1300 - массой не более 8,0 т.

Таким образом, показанные выше некоторые количественные оценки негативных технологических особенностей режима двухслитковой прокатки на обжимных станах обосновывают и доказывают необходимость реализации следующего предложения : в технологических инструкциях по эксплуатации оборудования обжимных прокатных станов зафиксировать, как минимум, ограничение применения режима двухслитковой прокатки, а лучше - полностью исключить данную технологию, с целью надёжного обеспечения и сохранения длительной работоспособности механо - и электрооборудования, сокращения аварийных ситуаций и ремонтных расходов.

Библиографический список

1. Цуканов Г.Э.,Чехранов В.Д., Токарев В.А. Многослитковая прокатка. - М.: Металлургия. 1974. 92с.

2. Статистический анализ и математическое моделирование блюминга / С.Л.Коцарь Б.Н.Поляков, Ю.Д.Макаров, Чичигин В.А. М.: Металлургия, 1974. 280 с .

3. Нагружённость, несущая способность и долговечность прокатного оборудования /Б.Н. Поляков, Ю.И.Няшин, И.Ф.Волегов и др. М.: Металлургия, 1990. 320 с.

4. Поляков Б.Н. Повышение качества технологий и долговечности оборудования прокатных станов. Екатеринбург: Изд - во Урал. гос. проф.- пед. ун - та, 1994. Ч. 2. 192 с.

Публикации с ключевыми словами: технологическая и динамическая нагружённость механизмов, блюминг, двухслитковая прокатка

Публикации со словами: технологическая и динамическая нагружённость механизмов, блюминг, двухслитковая прокатка

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||