научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#11 ноябрь 2007

УДК 620.18:620.17:621.785.6

Ампилогов А.Ю., Третьяков В.И., Быков Ю.А.

МГТУ им. Н. Э. Баумана.

ВВЕДЕНИЕ

Многочисленными исследованиями установлено, что несущая способность детали связана с рациональным распределением структуры по ее объему. В связи с этим очевидна целесообразность введения в процесс проектирования деталей факторов, регламентирующих получение тех или иных структур по объему детали.

Известны многочисленные попытки решить эту задачу [1, 2]. Пожалуй, единственным итогом этих попыток явилось прогнозирование прокаливаемости (ГОСТ 5657-82).

Для более точного прогноза недоставало метода расчета теплового состояния детали в процессе термической обработки. Трудности объективного характера были связаны с невозможностью получения решений уравнений теплопроводности для деталей сложной геометрии. Попытки применения решений, полученных для деталей простых форм, к деталям сложной геометрии приводили к трудоемким, сложным методикам, отнюдь не гарантирующим получение точных решений [3]. По этой причине проектирование технологии термической обработки деталей сложной формы, как правило, проводили эмпирическим методом, нередко исключающим возможность получения оптимального решения как в отношении выбора материала, так и технологии его обработки.

В настоящее время методы САПР [4, 5] открывают новые возможности решения этой традиционной задачи. Благодаря совершенствованию методов геометрического моделирования, разработке конечно-элементных методов решения краевых задач появляется возможность всестороннего расчетно-аналитического исследования многих вариантов принимаемых решений до того, как деталь может быть материализована, выполнена из определенной марки стали и термически обработана по тому или иному режиму. Уровень развития математики, вычислительной техники и программирования дает возможность металловеду-машиностроителю получать решение трехмерной краевой задачи распределения температуры в любой точке детали при адекватно определенных условиях воздействия факторов технологии на материал детали. Однако остается нерешенной проблема определения вида структурных превращений в зависимости от характера охлаждения, установленного по результатам решения тепловой задачи.

Известны попытки прогнозировать характер структурных превращений при термической обработке путем использования термокинетических диаграмм [6]. Однако такой прогноз не достаточно точен из-за существенного влияния колебания химического состава в пределах, допускаемых ГОСТ, на положение критических точек. Для преодоления этой трудности необходимы сведения о реакции каждой плавки стали на различные условия охлаждения.

Цель настоящей работы – разработка нового метода прогнозирования распределения структуры и твердости по объему закаливаемых изделий с учетом их формы, массивности, а также реакции каждой партии материала на условия термического воздействия при закалке.

МЕТОДИКА ПРОВЕДЕНИЯ РАСЧЕТОВ

Метод торцовой закалки (ГОСТ 5657-82) позволяет получать широкий спектр условий охлаждения. Эти условия представляются в виде зависимости температуры от времени. Для заданной плавки – это эталонные кривые охлаждения. Каждой кривой соответствуют определенные показатели структуры и свойств. Важно при этом обратить внимание на то, что теплофизические свойства не очень чувствительны к колебаниям химического состава. Поэтому распределение кривых охлаждения по длине торцового образца можно связать с маркой стали, ввести эти кривые в информационный массив, характеризующий данную сталь. Влияние колебаний химического состава будет проявляться в различном распределении твердости и структуры по длине образца.

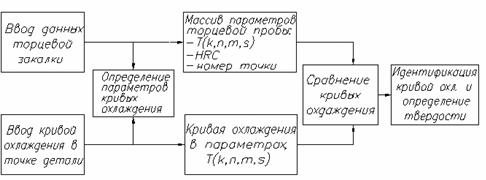

В основе метода прогнозирования распределения структур, алгоритм которого показан на рис. 1, лежит сравнение кривых охлаждения в точках объема детали и кривых охлаждения торцового образца, полученного на входном контроле данной партии материала. В соответствии с этим для торцового образца проводится тепловой расчет, результатом которого является получение семейства кривых охлаждения в точках, расположенных на различных расстояниях от водоохлаждаемого торца. В этих же точках определяются твердость и структура стали. Полученный таким образом набор данных определяет реакцию данной партии стали на различные условия охлаждения.

Рис. 1. Алгоритм метода прогнозирования распределения структурных составляющих и свойств по объему закаливаемой детали (k, n, m, s – параметры кривой охлаждения)

Совокупность полученных данных может быть использована для прогнозирования распределения твердости и структуры в объеме детали, которая подвергается термической обработке. Для этого определяют кривые охлаждения в объеме детали на основе решения трехмерной тепловой задачи с краевыми условиями третьего рода. Для определения структуры и твердости в заданной точке детали достаточно из массива кривых охлаждения, полученных на торцовом образце, выбрать кривую, имеющую минимальное отличие от кривой охлаждения в рассматриваемой точке. Степень соответствия кривых охлаждения на торцовом образце (индекс - тз) и детали (индекс - д) может быть оценена интегрально по формуле:

Очевидно, что величина Δ, показывающая степень совпадения кривых охлаждения, характеризует идентичность условий охлаждения, которые приводят к появлению одинаковых структур и свойств в том случае, если эта величина минимальна.

Однако такой метод идентификации кривых охлаждения неудобен из-за частого несовпадения количества точек, в которых определяется температура на торцовом образце и детали, разномасштабности кривых, а также из-за необходимости хранения большого объема информации для множества плавок разных сталей. Ранее, для преодоления этих трудностей, многими исследователями предлагалось аппроксимировать реальную кривую охлаждения линейной зависимостью температуры от времени. Это приводило к единственному показателю – скорости охлаждения. Однако практика показывает, что такое приближение не обеспечивает достаточно точного представления об изменении теплового состояния при закалке. Поэтому предлагается нелинейный способ описания кривой охлаждения, отражающий все особенности охлаждения детали в реальной технологической среде. В результате анализа большого числа кривых охлаждения с позиций надежной аппроксимации их аналитическим выражением одного типа, экспериментальную кривую охлаждения целесообразно описывать следующей формулой:

![]()

![]() ,

,

где tзак – температура закалки, °С; τ – время охлаждения до температуры минимальной устойчивости аустенита, с; s, m, k, n – параметры кривой охлаждения.

Параметры уравнения кривой охлаждения определяются путем постановки и решения оптимизационной задачи. Для этого формируется целевая функция в виде:

![]()

![]()

где i – номер точки кривой охлаждения; tiрасч – рассчитанное значение температуры в i-ой точке кривой охлаждения; tiэксп – экспериментальное значение температуры в той же точке.

Такая формула расчета кривой охлаждения дает хорошую аппроксимацию экспериментальной кривой в пределах, не более 10%.

В этом случае степень совпадения кривой охлаждения на реальной детали и торцовом образце будет определяться степенью совпадения четырех параметров этого уравнения.

Сравнение параметров кривых охлаждения и определение твердости в точке сечения детали проводится путем выборки той кривой торцового образца, у которой разница квадратов отклонений параметров минимальна:

![]()

![]()

После идентификации кривой охлаждения ей ставится в соответствие значение твердости на торцовом образце. Таким образом, получив набор точек в объеме детали со значениями твердости, можно сделать вывод о прокаливаемости детали и возможности получения требуемой структуры.

РЕЗУЛЬТАТЫ РАСЧЕТОВ И ИХ ОБСУЖДЕНИЕ

Для реализации методики прогнозирования была создана программа, интерфейс которой представлен на рис. 2, выполняющая функции прогнозирования распределения структурных составляющих по объему изделия. Исходными данными для проведения соответствующих расчетов значений твердости и определения типа структур в программе являются:

– кривые охлаждения для всех или выбранных пользователем программы точек объема торцового образца и детали (идентификация указанных точек на торцовом образце осуществляется путем присвоения каждой из них дополнительной характеристики – соответствующего расстояния от торца, однозначно определяющего ее положение);

– значения твердости для тех же точек торцового образца, в которых были определены кривые охлаждения;

– температура и время минимальной устойчивости аустенита или любой другой характерной точки, определяющей конец температурного интервала, учитываемого в расчетах, а также для прогнозирования прокаливаемости.

Рис. 2. Интерфейс программы расчета распределения структурных составляющих и твердости по объему закаливаемого изделия.

Программа позволяет оценить характер распределения твердости на деталях любой формы и любой марки стали, используя базу данных параметров торцового образца для различных партий материала, а также:

– скорость и время охлаждения до температуры минимальной устойчивости аустенита;

– среднее значение точности аппроксимации расчетной кривой охлаждения.

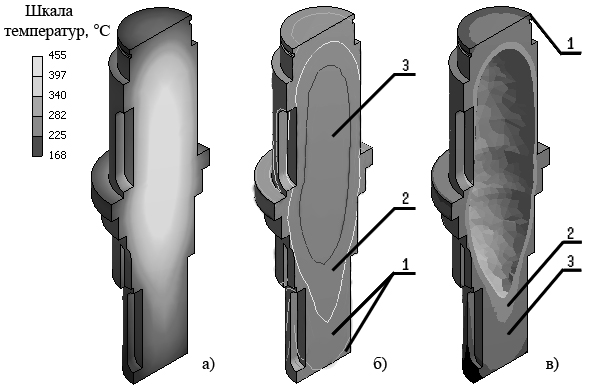

На основе рассматриваемого метода была решена задача определения типа структур, получаемых при закалке вала переменного диаметра, изготовленного из стали 45. Минимальный диаметр вала – 22 мм, максимальный – 40 мм, длина – 119,1 мм. Параметры закалки: нагрев до 860 °С, охлаждение в спокойной воде при 20 °С; коэффициент теплоотдачи α = 3000 Вт/(м2·К).

В процессе решения задачи прогнозирования распределения структурных составляющих и твердости по объему вала были рассчитаны кривые охлаждения с помощью программы «ANSYS». На основе рассмотренного метода определены области с различными структурными составляющими, а также закалившаяся часть вала (рис. 3).

Рис. 3. Результаты расчетов по предложенной программе:

а – поле распределения температур (10 с от начала охлаждения) по продольному сечению вала в процессе закалки; б – области вала с различными типами образующихся структур (отделены друг от друга температурными изолиниями): 1 – мартенситная область, 2 – мартенситно-трооститная область, 3 – трооститная область; в – показана закалившаяся часть вала: 1, 3 – мартенситные зоны (61-63 и 60-62 HRC соответственно), 2 – полумартенситная зона (47-49 HRC).

ВЫВОДЫ

1. Предложена методика прогнозирования распределения структурных составляющих и твердости по объему изделия при закалке, позволяющая оценивать прокаливаемость изделий сложной формы без разрушения, осуществлять корректировку режимов закалки при использовании различных партий металла, что сокращает время технологической подготовки производства деталей и повышает их качество.

2. При помощи разработанной методики и созданной на ее основе компьютерной программы были проведены анализ прокаливаемости и прогнозирование распределения структур и твердости по объему закаливаемого вала переменного сечения. Полученные данные свидетельствуют о возможности применения этой методики при проектировании технологии термической обработки деталей сложной формы.

СПИСОК ЛИТЕРАТУРЫ

1. Стандарт США «SAE J406 JUN93 «Methods of determining hardenability of steel».

2. Ушаков Б.К. Метод расчетной оценки распределения твердости по сечению стальных изделий после закалки // Технология металлов. 2006. № 6. С 44-54.

3. Карташов Э.М. Аналитические методы в теории теплопроводности твердых тел. М.: Высшая школа, 2001. 550 с.

4. Сегерлинд Л. Применение метода конечных элементов. М.: Мир, 1979. 245 с.

5. Басов К.А. ANSYS в примерах и задачах / Под. общ. ред. Д.Г. Красковского. М.: КомпьтерПресс, 2002. 224 с.

6. Попова Л.Е., Попов А.А. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана: Справочник термиста. 3-е изд., перераб. и доп. М.: Металлургия, 1991. 503 с.

Публикации с ключевыми словами: закалка стальных деталей, прогнозирование твердости

Публикации со словами: закалка стальных деталей, прогнозирование твердости

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||