научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#9 сентябрь 2007

Хрисанов Олег Николаевич

лицей, г. Орехово-Зуево, 11 класс

Научный руководитель:

Щедрин Алексей Владиславович

кандидат технических наук,

доцент Электростальского политехнического института

Введение

Рыночные условия деятельности отечественного машиностроения требуют постоянного внедрения новых технологий и методов обработки. Волочение (редуцирование) – высокоэффективный технологический метод формообразующей и отделочно-упрочняющей обработки различных поверхностей. Этим методом получают профили различной формы поперечного сечения, трубы, иглы медицинских шприцев и ряд других важных деталей, получение которых другими методами экономически нецелесообразно или практически невозможно.

Целью настоящей работы является кардинальное совершенствование и развитие методов волочения (редуцирования), на основе системного подхода.

1. Разработка физических принципов системного анализа синтеза технологических объектов

Любой объект целесообразно проектировать системно, т.е. целенаправленно.

Система – это целостная, упорядоченная совокупность элементов.

Производственные процессы в машиностроении являются глобальными сложнейшими системами, состоящими из большого числа элементов. Производственный процесс – это совокупность всех действий людей и орудий производства, необходимых для производства или ремонта каких-либо изделий. Производственный процесс состоит из технологических процессов получения заготовок деталей, технологических процессов их обработки. Сюда же и входят экономические, экологические, социальные процессы и т.д.

Технологический процесс – это упорядоченная совокупность действий, связанная с изменением и определением состояния объектов производства.

Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте. Содержание технологической операции характеризуется конкретным методом обработки.

Метод обработки поверхности – это совокупность способов формирования заданных параметров ее качества с производительностью, соответствующей минимуму затрат в данных условиях производства

Сам метод обработки является сложным системно-структурным образованием, включающим пять элементов характеристик (рис 1.1).

Рис. 1.1. Системно-структурная модель методов обработки поверхности

Рис. 1.2. Системно-структурная модель способов воздействия

Рис. 1.3. Системно-структурная модель кинематических характеристик

Рис 1.4. Системно-структурная модель динамических характеристик

Рис. 1.5.Системно-структурная модель статических характеристик

Системно структурная модель обрабатывающего инструмента включает в себя выше перечисленные системные блоки.

Рис. 1.6. Системно-структурная модель характеристик обрабатывающего инструмента

Истинность предложенной структуры метода обработки подтверждается прямыми связями его характеристических составляющих с основами фундаментальных и прикладных наук: математикой, физикой, химией, теоретической механикой и т.д.

Упрощенно алгоритм системного совершенствования существующих и создания новых методов обработки включает в себя следующие этапы:

1. Построение обобщенных комплексных системно-структурных и математических моделей характеристик методов обработки.

2. Анализ и синтез характеристик методов обработки по заданному комплексу оптимизационных критериев (производительность, качество и себестоимость обработки).

2. Разработка элементной базы для системного формирования оптимального инструментального обеспечения методов комбинированного волочения (редуцирования)

На рис. 2.1а представлена конструкция прямоленточной редуцирующей фильеры, упрочненной регулярным микрорельефом. Здесь Ф1 и Ф2 – углы рабочих конусов, Lл – ширина калибрующей ленточки, Дл – ее диаметр. Как установлено исследованиями, в зависимости от глубины канавок, РМР может оказывать различное воздействие на обрабатывающий материал: выглаживание, деформирование, микрорезание и их комбинации. Технологические возможности такой фильеры весьма широки: например, на участок рабочего конуса наносится микрорежущий РМР, удаляющий дефектный слой, а на оставшейся части конуса и калибрующей ленточке – деформирующе-выглаживающий РМР, формирующий заданные параметры качества поверхностного слоя.

Рис. 2.1 а

На рис. 2.1б показана редуцирующая фильера с однозаходной винтовой макрогеометрией рабочих поверхностей, эффективность которой может быть дополнительно повышена нанесением РМР, аналогичного изображенному на рис.2.1а. При вертикальном расположении такой фильеры в процессе редуцирования по винтовому макроканалу и канавкам РМР смазка свободным потоком поступает в очаг деформации. Благоприятный режим трения обеспечивает повышение качества обработки и стойкости инструмента, а винтовая макрогеометрия способствует оптимальному распределению осевых, радиальных и тангенциальных остаточных напряжений в поверхностном слое заготовки.

Рис. 2.1 б

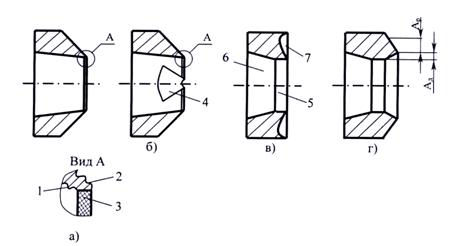

На рис. 2.2а представлена конструкция однозубой режущей фильеры, предназначенной для калибровки редуцируемой заготовки. На рис. 2.2б показана конструкция черновой режущей фильеры, имеющей затылованные стружкоразделительные канавки 4. Сочетание в одном блоке черновой и калибрующей режущих фильер позволяет реализовать групповую схему резания. Для уменьшения контактных нагрузок и повышения стойкости на передней поверхности фильер 2, задней поверхности 1 и калибрующей ленточке 3 выполнен РМР. На рисунке 2.2в, г представлены конструкции комбинированных деформирующее-режущих фильер. Фильера, изображенная на рис. 2,2в, реализует последовательную комбинацию деформирования и резания: заборный участок 6 и калибрующая ленточка 5 деформируют редуцируемую заготовку, при обратном движении которой режущее воздействие осуществляется зубом 7. При этом припуск под резание образуется посредством упругого восстановления поперечного сечения обрабатываемой заготовки после деформирования. Фильера, представленная на рис. 2.2г, реализует параллельную комбинацию резания и деформирования без реверса направления движения заготовки, т.е. за один проход. На рис. 2.2г Ар и Ад – технологические припуски соответственно резания и деформирования. Для расширения технологических возможностей рабочие поверхности фильер (см. рис. 2.2 в, г) также могут быть упрочнены РМР.

Рис. 2.2.

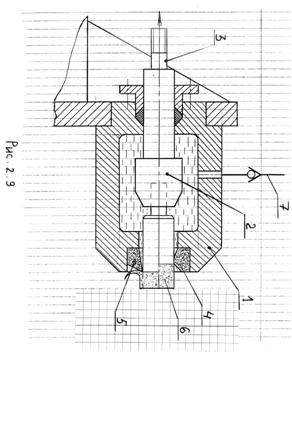

На рис. 2.3 показана конструкция режущей фильеры 1 с винтовым расположением зубьев. Такое исполнение позволяет обрабатывать длинномерные заготовки со значительными технологическими припусками. При этом большой объем срезанной стружки свободно вымывается потоком СОТС по винтовым каналам стружечных канавок 2, свободно сообщающихся с внешней средой по аналогии с фильерой, изображенной на рис. 2.1б. Дня высоконапорной подачи СОТС используется быстросменная насадка 3, для интенсификации процесса удаления стружки из фильеры в систему подачи СОТС целесообразно встраивать пульсаторы давления. Импульсная подача СОТС во время обработки обеспечивает более эффективный теплоотвод и дополнительное дробление стружки на более мелкие элементы.

Технологические возможности и стойкость данной фильеры могут быть также повышены нанесением на переднюю и заднюю грани каждого зуба РМР (на рисунке не показан).

Рис. 2.3.

На рис. 2.4 представлена конструкция регулируемой фильеры. Инструмент состоит из корпуса 5, в котором с помощью крышки 6 закреплена рабочая оболочка 4. Внутренняя полость оболочки заполнена гидропластмассой 1, твердосплавными шариками 3 или их комбинацией. Радиальная деформация оболочки осуществляется косвенно через ее осевую деформацию посредством крышки. Осевая нагрузка на крышку может быть постоянной или переменной во времени, что расширяет технологические возможности инструмента. РМР также позволяет получить максимальный эффект при редуцировании. Другая отличительная особенность этой фильеры – возможность регулирования ее радиальной жесткости и соответствующих контактных напряжений.

Рис. 2.4.

На рис. 2.5 показана конструкция сборной принудительно охлаждаемой фильеры. Известно, что при получении редуцированием длинномерных прецизионных деталей имеет место интенсивное тепловыделение. Источником теплоты является работа, затрачиваемая на пластическую деформацию и трение. В результате значительного нагрева наблюдается тепловое объемное расширение фильеры, что вызывает существенное изменение размерно-геометрической формы редуцируемой заготовки. Кроме того, нагрев приводит к разрыву смазочной пленки и вероятности адгезионного наростообразования обрабатываемого материала. С другой стороны, регулируя и стабилизируя тепловой режим фильеры в диапазоне низких или высоких температур, можно осуществлять размерную настройку инструмента или адаптивное управление качеством редуцирования. Фильера состоит из рабочей части 5 и обоймы 3. Герметизация охлаждаемой полости 4 осуществляется уплотнениями 2. Для интенсификации охлаждения рабочей части ее наружная поверхность снабжена ребрами 6. Технологические возможности фильеры могут быть расширены с помощью РМР.

Рис. 2.5.

На рисунке 2.6 представлена конструкция деформирующей фильеры с телами качения. Фильера состоит из корпуса и шариков. Известно, что трение качения гораздо меньше трения скольжения. При обработке данной фильерой усилие обработки меньше. Основное назначение данной фильеры – образование стружкоразделительных канавок для последующего резания. Канавки облегчают процесс резания и дробят стружку на более мелкие элементы.

Рис. 2.6.

На рисунке 2.7 представлена конструкция фильеры, оказывающей многоцикловое воздействие на обрабатываемый материал, где Ф1, Ф2, Ф3 – углы заборных конусов фильеры, Ф0 – угол обратного конуса, К1, К2, К3 – ширина заборного конуса, К0 – ширина обратного конуса, Л1, Л2, Л3 – ширина калибрующих ленточек. Сама конструкция представляет собой сопряженные участки заборных конусов К1-Кi и калибрующих ленточек Л1-Лi. Обратный конус К0 у фильеры один, что позволяет существенно экономить дорогостоящий инструментальный материал по сравнению с инструментом, включающим в себя несколько отдельных фильер с калибрующими ленточками, заборными и обратными конусами каждая. Для дополнительного микроциклового воздействия поверхности конусов и ленточек могут быть упрочнены РМР.

Рис. 2.7.

Для получения деталей с интегральными эксплуатационными характеристиками с помощью редуцирования целесообразно формировать многослойные конструкции или конструкции со сложномодифицированным слоем (рис. 2.8).

Рис. 2.8.

Дальнейшее совершенствование рассмотренных методов обработки может идти также и по направлению реализации самовозбуждаемого дросселирования технологических смазок по канавкам РМР.

Конструкции других фильер опубликованы в журнале «Металлург». Дальнейшее совершенствование может идти по пути регуляризации РМР. РМР, как это следует из проведенных исследований, повышает качество обработки, уменьшает усилие обработки и износ инструмента. Саморазвитие элементной базы осуществляется за счет комбинации, как самих фильер, так и за счет комбинации их отдельных конструктивных признаков. Используя полученные результаты, мною были синтезированы новые методы волочения (рис 2.9).

Рис. 2.9.

Приспособление для реализации такой технологии состоит из обоймы 1, в которой закреплено зажимное устройство 2 с тягой 3. В качестве рабочего инструмента может использоваться деформирующая фильера 4 с РМР (рис 2.1а), или режущая фильера 5 (рис 2.2а), также упрочненная РМР. Устройство работает следующим образом: обрабатываемая заготовка 6 закрепляется в зажимном устройстве 2 и подводится к фильерам 4 или 5; через обратный клапан 7 происходит заполнение полости обоймы 1 технологической смазкой; при рабочем движении тяги 3 в полости обоймы 1 создается давление смазки, которая дросселирует (перетекает) через канавки РМР. Это повышает качество обработки и износостойкость инструмента.

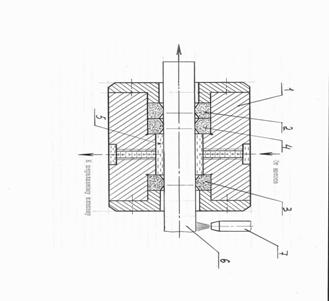

Другая перспективная схема волочения инструментом с РМР представлена на рисунке 2.10. В корпусе 1 установлены деформирующие фильеры 2 и 3 без РМР и аналогичная фильера 4 с РМР. Фильеры 2 и 3 играют роль уплотнений смазочной камеры 5 (фильеры 2 и 3 деформируют заготовку с малой степенью воздействия из условия непротекания смазки), где 7 – внешняя подача смазки. Фильера 4 выполняет основную работу деформации. От насоса (на рисунке не показан) технологическая смазка подается в смазочную камеру 5. Под давлением смазка проникает в канавки РМР, разделяя поверхности заготовки и инструмента. Излишки смазки сбрасываются через переливной клапан (не показан). Такая схема обработки также создает благоприятные условия трения и деформации, повышая качество, производительность обработки и стойкость инструмента. Дополнительно из приведенных фильер (волок) можно создавать комбинированный инструмент, располагая их в едином корпусе.

Рис. 2.10.

Выводы

Разработаны научные основы системно-структурного анализа-синтеза новых методов комбинированного волочения (редуцирования). Эффективность данного подхода иллюстрируется целенаправленным созданием оптимального инструментального обеспечения и соответствующих технологий комбинированного волочения.

Публикации с ключевыми словами: волочение, элементная база, система, редуцирование

Публикации со словами: волочение, элементная база, система, редуцирование

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||