научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 01, январь 2014

DOI: 10.7463/0114.0658448

УДК: 629.782: 621.763

| УДК 629.782: 621.763 | 1 МГТУ им. Н.Э.Баумана, Москва, Российская Федерация |

1. Введение

Анализ перспектив развития аэрокосмической техники свидетельствует об увеличении доли полимерных композиционных материалов (ПКМ) в конструкциях летательных аппаратов. Данная тенденция ставит производителей перед необходимостью модернизации технологических процессов. В первую очередь это касается снижения затрат энергии и сокращения времени на отверждение полимерных связующих без снижения качества ПКМ. Традиционные технологии тепловой обработки основаны на конвективном, радиационном или контактном теплообмене между изделием и теплоносителем. Но низкая теплопроводность полимеров и возникающие температурные градиенты в материале делают процесс тепловой обработки весьма длительным.

Необходимость в альтернативных технологиях полимеризации в изделиях из ПКМ связана не только с многостадийностью традиционных процессов, но и с высокими энергетическими, трудовыми затратами, экологической напряженностью производства. С начала 1960-х годов развиваются исследования в области термообработки диэлектрических материалов с помощью СВЧ-излучения [1].

Теоретически, отверждение полимерного связующего в СВЧ поле имеет ряд преимуществ перед традиционными способами нагрева. Во-первых, благодаря объемной природе нагрева, температурные градиенты внутри материала сводятся к минимуму. Эта особенность позволяет существенно уменьшить время тепловой обработки (в два раза и более) [4]. Во-вторых, энергия микроволн СВЧ поглощается только диэлектрическими материалами и не расходуется на нагрев оснастки и печи. Это позволяет снизить энергопотребление и улучшить технологический контроль [5]. И, в-третьих, благодаря более равномерному прогреву, увеличивается однородность микроструктуры отвержденного ПКМ [6]. Вместе с тем, использование СВЧ-нагрева для отверждения полимерных связующих практически ограничивается лабораторными установками и редко встречается в производстве.

2. Физические основы СВЧ-нагрева диэлектриков

Высокая эффективность микроволнового СВЧ-нагрева ПКМ вызвана особенностями их диэлектрических свойств, которые напрямую зависят от химического состава материала, т.е. содержания в нем ионов и полярных молекул. Тепловая поляризация происходит вследствие движения слабо связанных ионов внутри диэлектрика в направлении внешнего поля или ориентации постоянных диполей в электрическом поле. Количественное содержание этих химических групп в нагреваемом материале и определяет его чувствительность к полю СВЧ. Например, эпоксидный компаунд в своем составе, как правило, имеет следующий набор полярных групп: эпоксидная (–OCH2CH–), гидроксильная (–ОН), имино (–NH) и амино (–NH2) группы [2].

Рис. 1. – Основные полярные группы эпоксидного связующего.

Электромагнитные волны, создаваемые излучателем (генератором СВЧ), вводятся в резонатор (камеру нагрева) через волновод и распространяется внутри, создавая электромагнитное поле с разными уровнями интенсивности. Часть мощности излучаемой волны сразу проникает в материал обрабатываемого изделия и поглощается в нем, производя его разогрев, а другая часть, переотражаясь от стенок резонатора, также поглощается изделием или уходит обратно в волновод. Поскольку электромагнитная волна практически не проникает в стенки резонатора, то можно принять, что нагрев диэлектрика идет одновременно по всему объему материала.

Необходимо отметить, что электромагнитная волна, проникая в диэлектрик, отдает часть энергии на нагрев; и чем глубже она проходит, тем больше снижается напряженность электрического поля Е в материале. А так как выделяемая теплота в квадрате зависит от напряженности поля, то удаленные от поверхности слои диэлектрика нагреваются меньше. Этот эффект характеризуется глубиной проникновения поля в среду, которая определяется как расстояние, на котором амплитуда поля убывает в е раз. Глубина проникновения волны в материал обратно проорциональна частоте, сумме углов диэлектрических и магнитных потерь, а также корню квадратному из произведения действительных частей проницаемостей [2]. С увеличением частоты нагрев идет более интенсивно, но уменьшается глубина проникновения волны. В случае небольших размеров детали и частот обработки менее 8 ГГц этот эффект можно не учитывать.

Радиационные потери тепла, идущие только с поверхности диэлектрика, оказывают более заметное влияние и создают эффект опережающего повышения температуры внутри нагреваемого тела, а не снаружи, как в случае конвекционного нагрева. Этот эффект благоприятно сказывается на однородности структуры отверждаемого материала.

Удельная энергия электромагнитного поля, расходуемая на нагрев диэлектрика, зависит от квадрата напряженности электрического поля (![]() ) и его частоты (

) и его частоты (![]() ), а также от электрофизических характеристик материала – диэлектрической проницаемости среды (ε) и тангенса угла диэлектрических потерь (tgδ) [1]. Так как факторы взаимосвязаны, для каждого материала выбирается оптимальная частота, при которой тангенс угла диэлектрических потерь максимален или диэлектрические потери в материале (

), а также от электрофизических характеристик материала – диэлектрической проницаемости среды (ε) и тангенса угла диэлектрических потерь (tgδ) [1]. Так как факторы взаимосвязаны, для каждого материала выбирается оптимальная частота, при которой тангенс угла диэлектрических потерь максимален или диэлектрические потери в материале (![]() ) больше.

) больше.

Для генерации микроволн СВЧ используют специальные источники электромагнитного поля, чаще всего это источники фиксированной частоты: магнитроны и клистроны. Еще в 1960-х годах был налажен выпуск магнетронов достаточно высокой мощности, что позволило использовать СВЧ-излучение в задачах нагрева. Самое широкое распространение получили устройства на частоте 2,45 ГГц, но для отдельных задач (в т.ч. отверждения полимеров) используются различные установки с генерацией частот в диапазоне от 50 МГц до 20 ГГц. В последнее время, свою эффективность для обработки ПКМ показывают системы с изменяемой частотой – Variable Frequency Microwave (VFM), которые используют сразу несколько рабочих частот, непрерывно меняя их в процессе работы. Такие установки позволяют нагревать даже полимеры, содержащие токопроводящие волокна, такие как углепластики [5, 7, 8].

3. Обзор математических моделей СВЧ-нагрева диэлектриков

За последние годы в литературе появилось довольно много информации о применении математического моделирования к выбору рациональных технологических режимов СВЧ-обработки диэлектрических материалов и рабочих сред и проектированию соответствующего оборудования.

Рассмотренные задачи были связаны с полимеризацией термореактивных связующих в стекло- и углепластиках [9], организацией сушки многожильных тросов из органических волокон, полимерных электроизоляций [1] и древесины [14], экстрагирования веществ из твердых материалов [10], разделением водонефтяных эмульсий [15], очистки труб нефтяных скважин от асфальто-смоло-парафиновых отложений [11], плавлением снега [12]. Имеются данные об эффективном применении СВЧ-нагрева для ускоренной полимеризации композитных деталей в пултрузионных машинах [16].

В работе [15] проведен сравнительный анализ различных формулировок математических моделей, устанавливающих взаимосвязь электромагнитных и тепловых полей при описании процессов обработки диссипативных сред микроволновым излучением. Показаны основные особенности моделей в зависимости от свойств нагреваемого вещества, его агрегатного состояния, цели исследования и других факторов.

Благодаря разработке численных методов, таких как метод конечных разностей и метод конечных элементов (МКР и МКЭ) в последние десятилетия открылись новые возможности более полного учета физических особенностей исследуемых процессов. Во многих случаях наиболее плодотворным оказался подход к математическому моделированию нелинейных и нестационарных физических процессов с использованием метода конечных элементов, реализованного в стандартных программных комплексах NASTRAN®, ANSYS®, QUICKWAVE®, CST MICROWAVE STUDIO® и др.

4. Математическое моделирование СВЧ-нагрева составного цилиндра из полимерного композиционного материала

Геометрическая модель представляет собой систему из двух соосных цилиндрических тел одинаковой длины – полого и сплошного цилиндров, находящихся в идеальном тепловом контакте (рис. 2). Внешний полый цилиндр является объектом исследования и представляет собой композитную заготовку с расположением углеродных волокон армирующего наполнителя в окружном направлении, а внутренний сплошной цилиндр – оснастка, не чувствительная к электромагнитному излучению. Система тел подвергается равномерному нагреву в окружном и осевом направлении.

В силу симметрии достаточно рассмотреть только половину длины составного цилиндра. Ось z проходит по оси составного цилиндра; l – длина цилиндра; R1 и R2 – внешний и внутренний радиусы, соответственно.

Рис. 2. – Геометрическая модель составного цилиндра:

1 – заготовка; 2 – оснастка

Сделаем следующие допущения:

1. Теплопроводность в составном цилиндре носит нестационарный и двумерный характер (температура изменяется по осям z и R).

2. Внешняя поверхность заготовки, торцы заготовки и оснастки участвуют в конвективном и радиационном теплообмене с окружающей средой, имеющей более низкую температуру.

3. Теплофизические и оптические характеристики материалов зависят от температуры.

4. Воздействие электромагнитного поля на заготовку вызывает выделение теплоты, равномерно распределенной по объему материала.

Изложенной выше системе допущений соответствует следующая математическая модель:

| (1) | |

где C – объемная теплоемкость; τ – время; λ – коэффициент теплопроводности; Начальные условия: | |

| (2) | |

Граничные условия: | |

| (3) | |

| (4) | |

| (5) | |

| (6) | |

| (7) | |

где Tf – температура окружающей среды. Количество теплоты, выделенной в материале за счет энергии микроволн, определяется следующим выражением [3]: | |

| (8) | |

где ![]() – электрическая постоянная;

– электрическая постоянная; ![]() – диэлектрическая проницаемость;

– диэлектрическая проницаемость; ![]() – тангенс угла диэлектрических потерь; f – частота; E – напряженность электрического поля.

– тангенс угла диэлектрических потерь; f – частота; E – напряженность электрического поля.

Энергию, выделяющуюся в образце за счет реакции полимеризации, обычно определяют экспериментально по экзотермическим кривым связующего, которые получают с помощью дифференциального сканирующего калориметра. Так как реакция происходит в объеме связующего, то считаем выделенную энергию равномерно распределенной по объему заготовки.

Влиянием изменения напряженности поля от глубины проникновения можно пренебречь, так как физические размеры стенки рассматриваемого образца в 50 раз меньше величины глубины проникновения в эпоксидное связующее.

5. Конечно-элементная модель

Описанная выше математическая модель была взята за основу конечно-элементной (КЭ) модели, созданной в программной среде Nastran. Геометрическая модель создавалась в виде трехмерного тела, состоящего из двух вставленных друг в друга цилиндров в полном соответствии с рис. 3. Обе части разбивались на трехмерные шестигранные элементы Hex-8 с 8-ю узлами, причем контакт внутреннего и внешнего цилиндра задавался как полный, без разделения.

Каждому телу задавались свои теплофизические характеристики, соответствующие реальным материалам: для тела 1 – модельной плиты, для тела 2 – углепластика на основе препрега Hexply M21. При выборе теплоемкости и теплопроводности материала были использованы экспериментальные данные, полученные на приборах Netzsch STA 449 F1 и Netzsch LFA 457.

Рис. 3. – Геометрические размеры модели

Энергия электромагнитного поля, поглощенная материалом, моделировалась в программе как совокупность внутренних источников теплоты, равномерно распределенных по объему образца. Энергия химической реакции, также имеющая объемный характер, задавалась как добавка к поглощенной энергии внешнего поля. Тепловое излучение во внутреннюю среду резонатора задавалось на всей внешней поверхности образца с излучательной способностью 0,89.

Результатом КЭ моделирования являлось нестационарное температурное поле в заготовке композитной детали. На рис. 4 показано распределение температуры в заготовке на 800 секунде микроволнового воздействия. Судя по результатам расчетов, максимальная разница температур в заготовке к этому моменту может составить 29°.

Рис. 4. – Температурное распределение в образце в процессе СВЧ-нагрева

(показана вся заготовка с частичным разрезом вдоль оси; оснастка не показана)

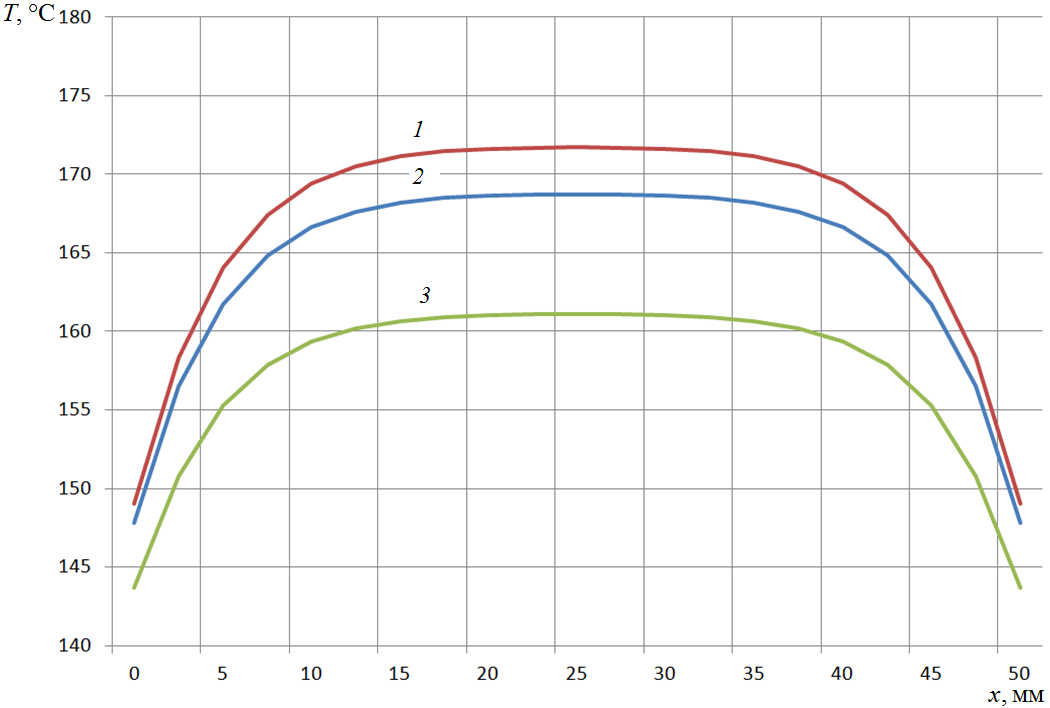

Рис. 5. – Распределение температуры в образце вдоль оси цилиндра. (Номера соответствуют положениям датчика: 1 – срединная поверхность;

2 – 1 мм от внешней поверхности; 3 – на внешней поверхности)

Как видно из рис. 5, температура в среднем слое заготовки на 5-10 градусов выше, чем на ее поверхностях. Это вызвано потерями теплоты с поверхности заготовки в окружающее пространство и в оснастку.

6. Постановка эксперимента

Результаты математического моделирования проверялись экспериментально на образцах, полученных намоткой на оправку препрегов фирмы Hexcel марки Hexply M21, состоящих из углеродного волокна и эпоксидного связующего. Экспериментальная установка для СВЧ-обработки представляла собой замкнутую систему с обратной связью, состоящую из векторного сетевого анализатора (генератор СВЧ волн), усилителя сигнала, цилиндрического резонатора и оптоволоконного термометра. Цепь замыкал компьютер с программой управления, контролирующей мощность сигнала, значение и количество частот излучения. Программа управления могла регулировать уровень мощности подаваемого в резонатор излучения в зависимости от температуры образца, поддерживая таким образом необходимый уровень нагрева. Схема установки приведена на рис. 6.

Рис. 6. – Схема экспериментальной установки

Цилиндрическая оправка изготавливалась из эпоксидной модельной плиты, в которой были сделаны прорези для датчиков температуры (см. рис. 7). Лента препрега накатывалась на цилиндрическую оправку таким образом, что направление волокон в заготовке было перпендикулярным продольной оси цилиндрической оправки. Количество слоев препрега – 20. После накатки препрега, поверх образца наматывалась термоусадочная лента. Заготовка оставался на оснастке на всем протяжении микроволнового нагрева.

Под действием СВЧ-излучения в металлических проводниках возникают вихревые токи. В этих условиях использование термопар и термисторов для измерения температуры в образцах затруднительно из-за высокого уровня шумов. Поэтому в настоящей работе применялись оптические датчики температуры, не абсорбирующие энергию микроволн.

Измерения температуры проводились на различном расстоянии от внешней поверхности цилиндрического образца. Ряд датчиков был установлен в образце на этапе формообразования между слоями препрега после 10-ого, 15-ого и 20-ого слоев. К внутренней поверхности образца датчики подводились с двух сторон через прорези в оснастке, как показано на рис. 7. Для повторного использования термочувствительных элементов они помещались в тонкие стеклянные трубки, из которых датчики легко извлекались без повреждений.

Рис. 7. – Расположение датчиков на оснастке и в образце

В исследовании использовался объемный цилиндрический резонатор с внутренним диаметром камеры 95 мм и длиной 300 мм. Образец на оснастке с заложенными датчиками помещался в центральную часть цилиндрического резонатора так, чтобы его ось совпадала с осью резонатора. Частоты обработки выбирались с учетом наибольшего поглощения энергии материалом образца в диапазоне частот от 2 до 8 ГГц. В результате были выбраны три частоты обработки: 6,85, 7,74 и 7,79 ГГц.

7. Результаты и выводы

После проведения ряда экспериментов были накоплены данные о температуре в углепластиковых заготовках при различных режимах СВЧ-нагрева и динамике ее изменения. В соответствии с формулой (8) выделенная в образце энергия напрямую зависит от напряженности электрического поля. Следовательно, изменение мощности источника электромагнитного излучения отразится и на темпе нагрева. Это хорошо видно на рис. 8, где показаны кривые нагрева однотипных образцов при различных уровнях мощности источника. Мощность на выходе из генератора приведена в относительных величинах, которые соответственно равны -2 дБм = 126 Вт; -3 дБм = 100 Вт; -4 дБм = 79,4 Вт. При увеличении мощности на 36% время нагрева образца до 120°С сокращается более чем в два раза: с 1400 до 550 секунд (кривые 1 и 3).

После сопоставления результатов численного моделирования и эксперимента получена хорошая сходимость модели в пределах 5-10%. Учитывалось как положение контрольной точки в объеме образца, так и мощность установки, при которой проходила обработка.

Рис. 8. – Сравнение темпов нагрева при различной мощности генератора:

1 – 2 дБм; 2 – 3 дБм; 3 – 4 дБм.

На рис. 9 показано изменение во времени температуры поверхности образца при нагреве в обыкновенной печи и в камере СВЧ-обработки. Также показано изменение мощности усиленного электромагнитного поля на выходе из усилителя. Из графика видно, что при СВЧ-обработке температура плавно растет со средней скоростью 0,18 °/с и образец нагревается до требуемой температуры (180°С) за 15 минут, тогда как по паспортному режиму нагрева за это время образец приобретает температуру всего около 50°С.

Рис. 9. – Экспериментальные значения температуры на поверхности образца и мощности на выходе усилителя при СВЧ-нагреве

В заключении можно отметить, что применение СВЧ-нагрева заготовок деталей из ПКМ может обеспечить одновременное повышение производительности и качества, а также сокращение энергетических затрат на выпуск готовой продукции при условии определения рациональных режимов работы оборудования. Экспериментальный подбор параметров таких режимов требует больших затрат времени и средств.

Для обоснования рациональных режимов термообработки связующего в ПКМ в СВЧ поле разработана математическая модель составного цилиндра конечных размеров. Модель учитывает нестационарность и нелинейность тепловых процессов, наличие в образце каналов, полостей, включений типа оптоволоконных датчиков температуры.

С помощью численного моделирования исследовано изменение температуры в заготовке из препрега Hexply M21 (на основе эпоксидного связующего и волокнистого углеродного наполнителя) в зависимости от мощности электромагнитного поля. Показано, что в диапазоне частот 6-8 ГГц для достижения температуры полимеризации 180ºС в пределах 15 мин, необходимая средняя мощность должна быть на уровне 180 Вт. При этом скорость нагрева составляет, около 0,18 К/с.

Был проведен эксперимент по нагреву описанного образца СВЧ-энергией в цилиндрическом резонаторе и измерена динамика нагрева образца. Сопоставляя результаты численного моделирования и эксперимента, можно сделать вывод о корректности построенной математической модели и возможности ее использования для прогнозирования температурного состояния образцов из ПКМ в условиях СВЧ-нагрева.

Список литературы

- Основы технологии СВЧ-нагрева полимерных и композиционных материалов / В.М. Абдусаламов, М.М. Безлюдова, И.М. Буланов, Ю.Л. Шворобей, В.Ю. Шворобей; под ред. Ю.Л. Шворобья. М.: ЦНИИНТИКПК, 1992. 168 с.

- Кабанов В.А. Энциклопедия полимеров. Т. 3. М.: Советская Энциклопедия, 1977. 1152 с.

- Григорьев А.Д. Электродинамика и микроволновая техника: учебник. СПб.: Лань, 2007. 704 с.

- Curing of polymeric composites using microwave RTM / R. Yusoff, M.K. Aroua, A. Nesbitt, R.J. Day // Journal of Engineering Science and Technology. 2007. Vol. 2, no. 2. P. 151-163.

- Comparison of the mechanical and physical properties of a carbon fibre epoxy composite manufactured by resin transfer moulding using conventional and microwave heating / D.A. Papargyris, R.J. Day, A. Nesbitt, D. Bakavos // Composites Science and Technology. 2008. Vol. 68, is. 7-8. P. 1854-1861. DOI: 10.1016/j.compscitech.2008.01.010

- Nightingale C., Day R.J. Flexural and interlaminar shear strength properties of carbon fibre/epoxy composites cured thermally and with microwave radiation // Composites: Part A: Applied Science and Manufacturing. 2002. Vol. 33. P. 1021-1030. DOI: 10.1016/S1359-835X(02)00031-3

- Qiu Y., Hawley M. Uniform Processing of V-Shaped and Tri-Planar Composite Parts Using Microwaves // Journal of Composite Materials. 2001. Vol. 35. P. 1062-1078.

- Investigation of the microwave curing of the PR500 epoxy resin / M. Wallace, D. Attwood, R. J. Day, F. Heatley // Journal of Material Science. 2006. Vol. 41. P. 5862-5869.

- Микроволновая обработка термореактивных и термопластичных полимеров / Г.А. Морозов, О.Г. Морозов, А.Р. Насыбуллин, Р.Р. Самигуллин // Физика волновых процессов и радиотехнические системы. 2011. Т. 14, № 3. С. 114-121.

- Beloborodov V.V. Extracting from solid materials inside SHF electromagnetic field // Engineering Physics Journal. 1999. Vol. 72, no. 1. P. 145-151.

- Морозов Г.А., Орлов И.Г., Шакиров А.С. Модели микроволновых технологий очистки труб от асфальто-смоло-парафиновых отложений // Физика волновых процессов и радиотехнические системы. 2010. Т. 13, № 3. С. 125-130.

- Анфиногентов В.И., Тахаув А.А. Управление движением границы раздела фаз при СВЧ-нагреве снега // Физика волновых процессов и радиотехнические системы. 2011. Т. 14, № 1. С. 66-70.

- Тригорлый С.В. Численное моделирование и оптимизация процессов сверхвысокочастотной термообработки диэлектриков // Прикладная механика и техническая физика. 2000. Т. 41, № 1. C. 112-119.

- Афанасьев А.М., Сипливый Б.Н. Зависимость качества сушки СВЧ-излучением от глубины проникновения электромагнитной волны // Физика волновых процессов и радиотехнические системы. 2008. Т. 11, № 1. С. 95-99.

- Афинагентов В.И. Математическое моделирование СВЧ-нагрева диэлектриков: дис. … докт. техн. наук. Казань, 2006. 305 с.

- Архангельский Ю.С., Девяткин И.И. Сверхвысокочастотные нагревательные установки для интенсификации технологических процессов. Саратов: Изд-во СГУ, 1983. 140 с.

Публикации с ключевыми словами: математическое моделирование, полимерные композитные материалы, СВЧ нагрев

Публикации со словами: математическое моделирование, полимерные композитные материалы, СВЧ нагрев

Смотри также:

- Математическая модель перспективного испытательно-измерительного тренажерного стенда для освоения и оценки работоспособности специального оборудования быстроходных машин

- 77-48211/638257 О преподавании учебной дисциплины “Математическое моделирование”

- 77-30569/242041 Синтез концептуальной динамически параметризованной модели системы разнородных комплексов специального вооружения

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||