научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#3 март 2007

Третьюхин В.В.

МГТУ «СТАНКИН»

Кафедра "Системы пластического деформирования"

Научный руководитель: д.т.н., проф. Артес А.Э.

На кафедре «Системы пластического деформирования» ГОУ ВПО МГТУ «СТАНКИН» проводятся работы по созданию эффективных технологий штамповки поковок, используемых в изделиях арматуростроения. Актуален вопрос снижения себестоимости при сохранении должного качества продукции арматуростроения. Путем для решения такой проблемы является снижение расхода материала при производстве самых используемых деталей в изделиях арматуростроения – деталей типа фланца.

Типовой представитель деталей типа фланца – переход на DN150. Преимущественно изготавливается сваркой плоского фланца (1) и втулки (2) (Рис.1) Возможно изготовление методами открытой штамповки – раздачей за несколько переходов. Контуры поковки показаны пунктиром. Схема отработанной на кафедре СПД, технология представлена на рис. 3, а [1]. При этом исходная заготовка труба Æ168/18 L = 205 мм.

Рис.1. Чертеж детали перехода: 1 – плоский фланец, 2 – втулка.

Однако и эта технология не оптимальна в отношении расхода металла. При раздаче для формирования фланцевой части поковки происходит утонения металла. В результате, для обеспечения необходимой толщины фланца (свыше 12 мм), приходится применять кольцевые заготовки с толщиной стенки 18 мм. Из-за этого толщина стенок поковки во втулочной части составляет удвоенную толщину стенок детали, и избыток удаляется механообработкой. Для решения этой проблемы, нами предложена новая технология с использованием дополнительной операции – вытяжке с утонением после дополнительного нагрева полуфабриката до t = 850°C (рис. 4).

Последовательность формоизменения заготовки представлена на рис. 2:

- раздача фланца за три перехода;

- вытяжка с утонением;

|

исходная заготовка |

|

|

поковка после раздачи |

|

|

поковка после вытяжки с утонением втулочной части |

Рис. 2. Эскизы полуфабрикатов по предлагаемому технологическому процессу.

Рис. 3. Схема полугорячей раздачи фланца.

а – схема технологии отработанной на кафедре СПД; б – схема предлагаемой технологии:

1 – конический пуансон, 2 – плоский пуансон; 3 – матрица.

Первая операция – последовательная раздача фланца за три перехода (рис.3, б). Осуществляется с нагревом деформируемой части до 850°С. На первом переходе, раздача осуществляется коническим пуансоном на угол 45°. Затем пуансоном на угол 70° и заканчивается раздачей плоским пуансоном. Таким образом, в одном штампе за три перехода происходит формирование фланца с диаметром Æ254+2 мм. При этом толщина фланца, за счет утонения, достигает на периферии 14 мм.

Далее для уменьшения толщины стенок во втулочной части поковка подвергается вытяжке с утонением (рис. 4). Возможность формоизменения ограничивается коэффициентом вытяжки:

![]()

Максимально допустимый внутренний диаметр поковки определяется с учетом, что для первой вытяжки e = 0.27…0.3:

![]()

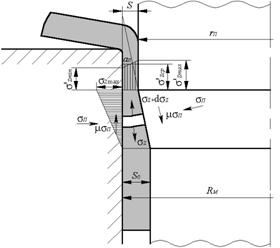

Рис. 4. Схема вытяжки с утонением:

а) на внутренний диаметр Æ 142 мм б) на внутренний диаметр Æ 148 мм.

В результате расчетов установлено, что желаемую толщину цилиндрических стенок можно получить за два переход вытяжки с утонением на Æ142 мм и Æ148 мм. При этом достаточно одного хода ползуна пресса с использованием пуансона с двумя коническими ступенями, расположенными на определенном расстоянии, позволяющем начать вытяжку на второй ступени, после полного окончания вытяжки на первой ступени.

Величина среднего по величине и наибольшего по высоте очага пластической деформации растягивающего напряжения и усилие вытяжки с утонением (рис. 5) определены из условия равенства работ внешних и внутренних сил, действующих по очагу пластической деформации, согласно методике, предложенной Е.А. Поповым применительно к вытяжке с утонением стенки. Формулы для определения максимальных растягивающих напряжений и усилия вытяжки имеют вид:

;

;

;

;

где sb – предел прочности материала заготовки; y = 0.5 – равномерное сужение площади

поперечного сечения стандартного образца при испытании на растяжение; m = 0.4 – коэффициент трения; ![]() .

.

Рис. 5. Схема процесса вытяжка с утонением.

Сила вытяжки с утонением в результате расчета для первой ступени составила P = 840 КН, для второй P = 530 КН.

В рамкам предпроектного исследования предлагаемого технологического процесса производилось моделирование в программе QForm 2D. Переходы процесса раздачи представлены в табл. 1-3, вытяжка с утонением – табл. 4.

Табл. 1. Моделирование 1-ого перехода операции «раздача» в программе QForm.

Табл .2. Моделирование 2-ого перехода операции «раздача» в программе QForm.

Таблица 3. Моделирование 3-ого перехода операции «раздача» в программе QForm.

Таблица 4. Моделирование операции «вытяжка с утонением» программе QForm.

Применение новой технологии (взамен технологии без вытяжки с утонением) позволяет уменьшить массу поковки перехода с 13.6 кг до 9.8 кг. Таким образом, при стоимости углеродистой стали – 20 руб./кг, а нержавеющей – 200 руб./кг, экономия на материале составит – 76 и 760 руб. соответственно.

Принимая во внимание, ввод операции «вытяжка с утонением», удорожающей технологический процесс на 50 руб. на единицу изделия, при односменной работе и программе 100 шт. в смену, годовой экономический эффект (за счет сокращения расхода металла) составит соответственно более 650 000 руб. и 17 750 000 руб., для. углеродистой и нержавеющей сталей.

Литература

1. С.А. Шевчук, О.А. Шевчук, А.Э. Артес, В.В. Третьюхин. Штамповка деталей арматуры в мелкосерийном производстве // Арматуростроение. 2006. № 4. С.72-74.

2. Шофман Л.А. Основы расчета процессов штамповки прессования. М., 1961. 340с.

3. А. Мазурин. Моделирование холодной и горячей объемной штамповки в Qform // САПР и Графика №9 2001. С.18-29.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||