научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 12, декабрь 2013

DOI: 10.7463/1213.0646314

УДК [621.357.7:658.52.011.56.012.3](035)

Россия, МГТУ им. Н.Э. Баумана

Введение

Межоперационная промывка деталей является важным технологическим переходом в различных отраслях машиностроения. Наиболее характерным примером построения производства, в котором происходит промывка деталей между основными операциями, это гальваническое производство. Отличительной особенностью межоперационной промывки являются значительный расход воды и ценных химических соединений, вредные испарения в атмосферу цеха и завода, образование активных отходов, нуждающихся в обработке и захоронении. Межоперационная промывка проводится также после операций механической обработки деталей для удаления стружки и смазочно-охлаждающей жидкости [6, 9].

Струйно-динамическая промывка (СДП) деталей из многофорсуночных головок ‑ высокоэффективная технология удаления загрязнений в производстве [1, 2]. Для ее успешной промышленной реализации необходимы удобные для практического использования методики и рекомендации по выбору режимов и условий ведения промывки. Однако действующие в настоящее время стандарты единой системы защиты от коррозии и старения не регламентируют особенности реализации различных методов промывки, технологические режимы ее выполнения [3].

Существующие методики определения режимов СДП деталей с плоскими поверхностями достаточно хорошо отработаны и апробированы в лабораторных и производственных условиях [4, 8]. Создание методики выбора режимов СДП деталей с глухими отверстиями, заполненными жидким загрязнением, представляется весьма сложной задачей, не решенной до настоящего времени. Предложенная, например, в работе [5] методика является неполной и недостаточно обоснованной.

Цель работы - обосновать режимы и условия проведения струйно-динамической промывки деталей с глухими отверстиями.

Научная новизна работы заключается в том, что в ней предлагается проведения технологической операции струйно-динамической промывки деталей высшей группы сложности, на основе полученных из численных экспериментов зависимостей скорости проникания от диаметра глухих отверстий на поверхности деталей и степени остаточных загрязнений в отверстиях от времени с учетом повторной промыки.

1. Начальные данные

В основу предлагаемой методики положены следующие основные закономерности, установленные авторами на основе численных исследований осесимметричного процесса проникания жидкой струи, непрерывно истекающей в глухие отверстия, заполненные жидким загрязнением [5].

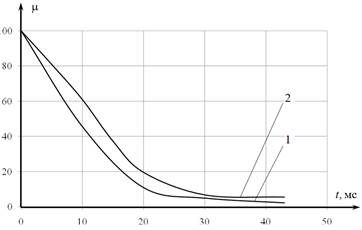

1) Наилучшие условия промывки глухих отверстий обеспечивает квазистационарный режим проникания струи в загрязнение, реализующийся при условии do>dc (do, dc‑ диаметры соответственно отверстия и струи) и скорости истечения водяной струи из многофорсуночных головок ν > 5...7 м/с. Для этого режима характерна линейная зависимость μ(t) = ϑост/ϑo∙100% (ϑост(t), ϑo ‑ объем остаточного загрязнения соответственно в произвольный момент времени tи его начальное значение при t = 0). В квазистационарном режиме удаляется порядка 90% загрязнения. После достижения струей дна отверстия происходит нарушение линейности функции μ(t), вызванное боковыми ударами вымываемого загрязнения по движущейся внутрь отверстия струе. При этом скорость удаления загрязнения резко падает (рис. 1).

2) Скорость проникания νпр струи в загрязнение зависит от диаметра отверстия и меняется от 0 до предельного значения νс/2 при do = dcи do→∞ соответственно (рис. 2).

Рис. 1. Зависимости μ(t) воздействия струи со скоростью истечения νс = 7 м/с при различных диаметрах отверстия:

1 – doA = 3 мм; 2 – do = 5 мм

Рис. 2. Зависимость скорости проникания ν‾n= νn/ νс от диаметра d‾o= do/do отверстия

2. Моделирование процесса струйно-динамической промывки

С целью получения информации, необходимой для построения методики назначения режимов и условий СДП, проведены дополнительные исследования, выполненные с помощью численных расчетов, которые выполнялись с помощью стандартного программного обеспечения ANSYSAUTODYN в системе координат Эйлера, при расчетах использованы рекомендации [7]. Расчетная осесимметричная область включала: непрерывно истекающую со скоростью νс струю воды диаметром dc; столб воды длиной lo и диаметром do, заполнявший глухое отверстие цилиндрической формы; область над лицевой поверхностью детали, не заполненную средой и предназначенную для исследования выброса жидкости из глухого отверстия. Прочность воды на разрыв принималась равной 28 МПа в соответствии с данными для дистиллированной воды.

Для улучшения условий взаимодействия струи с загрязнением и экономии водных ресурсов исследовано проникание струи конечной длины lc в глухое отверстие глубиной lo. При этом значение lcвыбиралось из условия полного срабатывания струи к моменту достижения ею дна отверстия:

lc = lo (νс /νпр - 1).

Используемая в данном соотношении скорость проникания νпр струи определялась с помощью графической зависимости, представленной на рис. 2.

Результаты расчетов показывали, что в рассматриваемом случае, по сравнению с промывкой отверстия непрерывно истекающей струей, исключается контакт вытесняемого загрязнения с боковой поверхностью проникающей струи и условия удаления загрязнения улучшаются (рис. 3).

Рис. 3. Характерные стадии процесса промывки конечной струей глухого отверстия диаметром do = 4 мм при скорости струи νс = 7м/с

а) t = 2 мс; б) t = 5 мс; в)t = 9 мс;

г) t = 12 мс; д) t = 15 мс; е) t = 36 мс

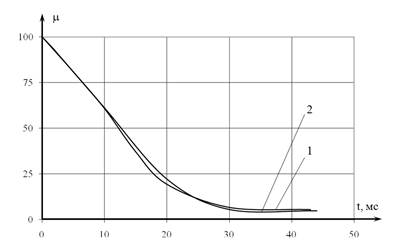

При этом динамика удаления загрязнений, характеризуемая зависимостью μ(t), практически не ухудшается (рис. 4).

Рис. 4. Зависимости m(t) воздействия струи со скоростью истечения ν =7 м/с при диаметре отверстие do = 2

1 – непрерывно истекающая струя; 2 – струя конечной длины.

Расчеты также показали, что при изменении скорости струи и диаметра отверстия в диапазонах νс = 5...12 м/с и d0 = 2…5 мм соответственно в отверстии остается практически не вымываемое загрязнение объемом μ = 5…10%.

С целью удаления данного остаточного загрязнения исследовалась эффективность повторной промывки глухих отверстий короткой струей, длина которой выбиралась равной длине первой промывающей струи. В процессе расчетов установлено, что повторно проникающая струя разрушается движущимся ей на встречу остаточным загрязнением и практически не способствует процессу очистки (рис. 5). Количественно этот вывод подтверждается сравнением динамики изменения величины μ при однократной и двукратной промывке короткими струями (рис. 6).

Рис. 5. Характерные стадии процесса повторной промывки глухого отверстия диаметром do =4 мм струей конечной длины при начальной скорости νс = 7м/с

а) t = 17,5 мс (начало истечения струи);

б) t = 21 мс (выраженное торможение проникающей струи);

в) t = 24,6 мс (достижение струей дна отверстия);

г) t = 33 мс (деструкция проникающей струи).

3. Варианты технологической операции

В этой связи более эффективной представляется следующая структура технологической операции по удалению жидких загрязнений с поверхностей деталей, имеющих глухие отверстия.

· Первичная СДП струями фиксированной длины, определяемой скоростью νcпоперечной подачи детали относительно многофорсуночных головок.

· Промывка деталей погружением, обеспечивающая удаление загрязнений с ее плоских поверхностей, а также заполнение отверстий с остаточным загрязнением промывочной жидкостью.

· Повторная СДП струями фиксированной длины, в результате которой остаточное загрязнение удаляется из отверстий вместе с промывочной жидкостью. В случае низкой концентрации загрязнений в промывочной жидкости можно в первом приближении полагать, что после повторной промывки объемная доля μ остаточного загрязнения в отверстии уменьшится, по аналогии с первой промывкой, примерно в 10 раз и не превысит 1%.

Если указанный объем остаточных загрязнений после повторной струйной промывки слишком высок, цикл промывки детали погружением с последующей СДП может многократно повторяться. При этом после каждого промывочного цикла объемная доля загрязнений в глухих отверстиях будет уменьшаться примерно в 10 раз.

Возможна иная структура технологической операции промывки деталей с глухими отверстиями. Она включает следующие основные и вспомогательные переходы.

· Первичная СДП струями фиксированной длины.

· Выдержка деталей в течение времени tв без перемещений и технологических воздействий. За этот промежуток времени избыток промывающей жидкости стекает с детали, заполняет глухие отверстия. Данный переход аналогичен промывке деталей погружением в рассмотренной выше структуре технологической операции.

· Повторная СДП струями фиксированной длины.

Эффективность данной схемы очистки деталей с глухими отверстиями от жидких загрязнений подтверждена экспериментально на лабораторной установке.

4. Методика выбора режимов

Выполненные исследования и полученные результаты позволяют предложить следующую методику выбора режимов первичной СДП деталей с глухими отверстиями.

1) Скорость νс истечения жидкости из многофорсуночных головок назначается максимально, исходя из технических возможностей технологической установки. При этом верхним ограничением на величину νс может быть значение скорости струй, при котором происходит предельно допустимое смещение объекта промывки, расположенного на подвесках, под действием скоростного напора. Кроме того, желательно выполнение условия νс > 5...7 м/с.

2) С помощью графика, представленного на рис. 2, определяется скорость νпр проникания струи в отверстие диаметром do, заполненным жидким загрязнением.

3) Вычисляется потребное время контакта tк вытекающей струи из многофорсуночной головки в отверстие с жидким загрязнением:

tк = knlo /νпр,

где kn≈ 1,2‑ эмпирический поправочный коэффициент [5].

При kn= 1 значение tк равно времени полного срабатывания струи фиксированной длины lc при достижении ею дна промываемого глухого отверстия.

4) Определяется величина скорости νn поперечной подачи детали относительно многофорсуночных головок, обеспечивающая полный контакт струи фиксированной длины lcс вымываемым из отверстия загрязнением

νn = (do- 2dc)/tк,

где dc‑ диаметр струи.

Предложенная методика определения режимов СДП дает вполне адекватные экспериментальным данным расчетные результаты. Так при промывке отверстий с параметрами lo = 20 мм, do = 2,4 мм и νс = 7 м/с рассмотренная методика дает значение скорости поперечной подачи νn = 0,72 м/с. Найденное экспериментально минимально допустимое значение поперечной подачи для промывки деталей с такими отверстиями ‑ νn = 0,6…0,8 м/с.

Выводы

1) Численными расчетами установлено, что эффективность СДП глухих отверстий струями конечной длины соответствует эффективности их промывки непрерывно истекающими струями.

2) Обоснована целесообразность циклической промывки деталей с глухими отверстиями на основе применения СДП и последующей промывки погружением.

3) Обоснована методика выбора режимов однократной СДП деталей с глухими отверстиями и показана адекватность методики экспериментальным данным.

Список литературы

1. Алексеев А.Н., Тарасов В.А. Разработка и внедрение струйной пакетной технологии для очистки поверхностей деталей на предприятиях машиностроительного комплекса // Справочник. Инженерный журнал. 2003. № 12. С. 6-10.

2. Виноградов С.С. Промывные операции в гальваническом производстве / Под ред. проф. В.Н. Кудрявцева. М.: Глобус, 2007. 157 с.

3. ГОСТ 9.314-90. Вода для гальванического производства и схемы промывок. Общие требования. М.: ИПК Изд-во стандартов, 1999. 16 с.

4. Тарасов В.А., Алексеев А.Н., Боярская Р.В., Королёв А.Н. Повышение эффективности гальванохимической обработки деталей ЛА // Полёт. 2010. № 3. С. 42-46.

5. Тарасов В.А., Колпаков В.И., Королев А.Н., Баскаков В.Д. Численное моделирование процесса струйно-динамической промывки деталей с глухими отверстиями // Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 2011. № 4. С. 34-41.

6. Козлов Ю.С., Кузнецов О.К., Тельнов А.Ф. Очистка изделий в машиностроении. М.: Машиностроение, 1982. 264 c.

7. Абашин М.И. Барзов А.А., Галиновский А.Л., Казакова О.И., Ковалев А.А., Колпаков В.И., Муляр С.Г., Новожилов С.А., Сысоев Н.Н. Численное моделирование гидрофизических процессов в ходе ударно-динамического взаимодействия ультраструи жидкости с твердотельной мишенью. М., 2011. 35 с. (Препринт / МГУим. М.В. Ломоносова. № 4/2011).

8. Borruso M. Oil slick on solution surfaces // Plat. and Surface Finish. 1992. Vol. 79, no. 2. P. 18-20.

9. Raub Ch. I. Internationale Trends in der Galvanotechnik // Galvanotechnik. 1996. Vol. 87, no. 5. S. 1140.

Публикации с ключевыми словами: электролит, гальванохимическая обработка, раствор, метод промывки, ванна промывки погружением, струйная промывка, коноидальная насадка, модульная структура

Публикации со словами: электролит, гальванохимическая обработка, раствор, метод промывки, ванна промывки погружением, струйная промывка, коноидальная насадка, модульная структура

Смотри также:

- Выбор состава электролита и исследование влияния термической обработки на коррозионную стойкость мартенситно-стареющей стали для силоизмерительных упругих элементов

- Микродуговое оксидирование поверхностей изделий вне ванны

- Термодинамичекская возможность выделения никеля при электролизе водных растворов солей никеля

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||