научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2013

DOI: 10.7463/1013.0636230

УДК: 621.7.043

Россия, МГТУ им. Н.Э. Баумана

Введение

В настоящее время изготовление осесимметричных, конических деталей с раструбом (рисунок 1) осуществляют преимущественно с помощью операции вытяжки из круглой заготовки. При этом для получения деталей с большим коэффициентом формоизменения (большим перепадом диаметров) необходимо применять несколько переходов вытяжки, что требует большого числа штамповой оснастки. Интенсифицировать процесс формоизменения и, следовательно, уменьшить количество штамповой оснастки можно за счет совмещения нескольких операций в одном штампе [1, 2, 3]

В работе [4] обоснована принципиальная возможность изготовления подобных деталей с помощью совмещения операций вытяжки, обжима и раздачи в одном технологическом переходе. Однако никаких практических рекомендаций по проектированию подобных процессов в указанной работе приведено не было. При этом сам предлагаемый процесс является двухпереходным. На первом переходе из круглой заготовки получают промежуточный стаканчик, деформируемый на втором переходе с помощью совмещенной операции.

В литературе отсутствуют какие-либо рекомендации по проектированию подобных технологических процессов.

Цель работы состояла в разработке рабочей методики проектирования двухпереходного технологического процесса изготовления деталей с раструбом с использованием совмещенной операции вытяжки с обжимом и раздачей.

Указанная методика и составляет научную новизну статьи.

1 Методика проектирования технологического процесса

Описываемая ниже методика применима для расчета размеров исходной и промежуточной заготовки для двухпереходного технологического процесса, использующего совмещение операции вытяжки с обжимом и раздачей.

Разработку технологического процесса начинают с определения размеров исходной заготовки для первого перехода вытяжки, к которым относятся диаметр круга и его толщина. Далее определяют размеры цилиндрического стакана, полученного первой вытяжкой, а именно диаметр и высоту цилиндрического стаканчика, максимальную и минимальную толщины его стенки.

1.1 Для нахождения диаметра исходной заготовки (круга) для первого перехода вытяжки используем условие равенства площадей исходной заготовки и конечной детали. В итоге получим формулу

![]() , (1)

, (1)

где ![]() – площадь поверхности готовой детали, а

– площадь поверхности готовой детали, а ![]() – сумма площадей отдельных элементов поверхности детали, которая определяем по формуле (рисунк 1)

– сумма площадей отдельных элементов поверхности детали, которая определяем по формуле (рисунк 1)

![]() . (2)

. (2)

Рисунок 1- Промежуточная заготовка и окончательное изделие

1.2 Суммарный коэффициент формоизменения второго перехода ![]() равен произведению коэффициентов формоизменения отдельных операций (обжима, вытяжки и раздачи):

равен произведению коэффициентов формоизменения отдельных операций (обжима, вытяжки и раздачи):

![]() (3)

(3)

здесь ![]() – коэффициенты обжима, вытяжки и раздачи соответственно,

– коэффициенты обжима, вытяжки и раздачи соответственно, ![]() – диаметр цилиндрического стакана ,

– диаметр цилиндрического стакана , ![]() – диаметр, разделяющий области обжима и вытяжки,

– диаметр, разделяющий области обжима и вытяжки, ![]() – максимальный и минимальный диаметры детали.

– максимальный и минимальный диаметры детали.

При назначении теоретически максимальных операционных коэффициентов формоизменений при раздельном выполнении вытяжки, обжим и раздачи принимают, что ![]() ,

, ![]() ,

, ![]() [2,3]. Тогда теоретический суммарный коэффициент совмещенной операции, вычисленный по формуле (3) будет равен

[2,3]. Тогда теоретический суммарный коэффициент совмещенной операции, вычисленный по формуле (3) будет равен ![]() .

.

В производственной практике значения операционных коэффициентов формоизменений при раздельном выполнении операций вытяжки, обжим и раздачи обычно назначают меньше (с запасом) ![]() ,

, ![]() ,

, ![]() . Тогда максимальный практический суммарный коэффициент совмещенной операции будет находиться в пределах

. Тогда максимальный практический суммарный коэффициент совмещенной операции будет находиться в пределах ![]() .

.

Для упрощения нахождения диаметра цилиндрического стакана после первого перехода вытяжки ![]() можно предварительно назначать коэффициент раздачи из указанного диапазона

можно предварительно назначать коэффициент раздачи из указанного диапазона ![]() (чем пластичнее металл, тем коэффициенту раздачи может задавать большие значения).

(чем пластичнее металл, тем коэффициенту раздачи может задавать большие значения).

Тогда остальное формоизменение будет выполнено за счет операций вытяжки и обжима. При этом коэффициент формоизменения вытяжки-обжима составит:

![]() (4)

(4)

Откуда получаем:

![]() . (5)

. (5)

При этом коэффициент вытяжки первого перехода ![]() не должен превышать максимального для однопереходной вытяжки. Определение других размеров цилиндрического стакана (высота, максимальная и минимальная толщины, радиусы закруглений кромок пуансона

не должен превышать максимального для однопереходной вытяжки. Определение других размеров цилиндрического стакана (высота, максимальная и минимальная толщины, радиусы закруглений кромок пуансона ![]() и матрицы

и матрицы ![]() ) вычисляются по известным рекомендациям [2,3].

) вычисляются по известным рекомендациям [2,3].

Высоту цилиндрического стакана можно определить по формуле [2]

![]() . (6)

. (6)

Максимальную толщину цилиндрического стакана определяем по формуле

![]() . (7)

. (7)

Минимальную толщину цилиндрического стакана в опасном сечении, можно приближенно оценить по формуле [4]

![]() . (8)

. (8)

1.3 При проектировании штампов для первого перехода вытяжки, и для совмещенного перехода, технологические зазоры и исполнительные размеры инструмента назначают по известным рекомендациям [3].

2 Пример разработки технологического процесса листовой штамповки детали с раструбом с использованием совмещенной операции вытяжки с обжимом и раздачей

Чертеж детали, который является исходной информацией для проектирования технологического процесса, представлен на рисунке 2.

Исходные данные:

![]() ;

; ![]() ;

;![]() ;

; ![]() ;

; ![]() ;

;![]() ;

; ![]() .

.

Рисунок 2. Чертеж детали с раструбом

2.1 Выбор исходной заготовки для первого перехода вытяжки

Диаметр исходной заготовки получаем по формулам (1) и (2):

![]()

2.2 Определение размеров цилиндрического стакана

Подставляя ![]() в формуле (5) получаем:

в формуле (5) получаем:

![]()

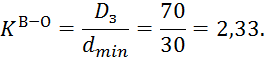

Таким образом диаметр цилиндрического стаканчика может находится в пределах (от 60мм до 70мм).

При ![]() , коэффициент первого перехода вытяжки не превышает допустимого

, коэффициент первого перехода вытяжки не превышает допустимого

![]() .

.

В этом случае формоизменение за счет операций вытяжки и обжима согласно формуле (4) составит

С учетом этого, из формулы (3) получим

![]() .

.

При ![]() , коэффициент первого перехода вытяжки также не превышает допустимого:

, коэффициент первого перехода вытяжки также не превышает допустимого:

![]() .

.

В этом случае формоизменение за счет операций вытяжки и обжима согласно формуле (4) составит

Тогда с учетом этого из формулы (3) получим

![]() .

.

Таким образом коэффициент раздачи следует выбирать из диапазона ![]() . Поскольку материал (сталь 08кп) весьма пластичен, можно выбрать

. Поскольку материал (сталь 08кп) весьма пластичен, можно выбрать ![]() . В этом случае диаметр промежуточного стаканчика будет равен

. В этом случае диаметр промежуточного стаканчика будет равен ![]() . Тогда его высота по формуле (6) будет равна

. Тогда его высота по формуле (6) будет равна

![]() .

.

Для удаления фестонов, вызванных анизотропией металла, нужно увеличить высоту стаканчика на величину припуска на обрезку, который согласно [3] составляет 4мм. Это приведет к увеличению ![]() . При этом требуемый коэффициент вытяжки первого перехода по-прежнему не превысит допустимого.

. При этом требуемый коэффициент вытяжки первого перехода по-прежнему не превысит допустимого.

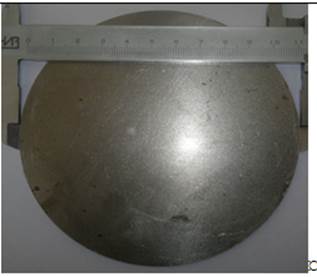

Рассмотренный технологический процесс был реализован на практике. Эскизы деталей и результаты штамповки представлены в таблице 1.

Таблица 1 - Эскизы деталей и результаты штамповки

№ | Наименование операции | Эскиз детали | Эксперимент |

1 | Вырубка круговой заготовки |

|

|

2 | Вытяжка первого перехода |

|

|

3 | Совмещенный переход |

|

|

Заключение

Разработанная методика определения основных технологических параметров совмещенной операции вытяжки, обжим и раздачи позволяет осуществить проектирование двухпереходного технологического процесса получения деталей с раструбом из круговой заготовки. Внедрение этого процесса взамен много переходной вытяжки позволяет повысить производительность труда и снизить затраты на технологическую оснастку.

Список литературы

1. Петрушина М.М., Евсюков С.А. Разработка технологического процесса штамповки профильных колец с двойными стенками методом совмещения вытяжки и отбортовки // Заготовительные производства в машиностроении. 2012. № 8. С. 22-25.

2. Петрушина М.М., Евсюков С.А., Езжев А.С. Исследование стабильности совмещенного процесса вытяжки и отбортовки при штамповке колец с двойными стенками // Известия высших учебных заведений. Машиностроение. 2012. № 9. С. 51-57.

3. Петрушина М.М., Евсюков С.А. Исследование стабильности совмещенного процесса вытяжки и встречной отбортовки при штамповке колец с двойными стенками // Наука и образование. МГТУ им. Н.Э. Баумана. Электрон. журн. 2013. № 3. DOI: 10.7463/0313.0541172

4. Евсюков С.А. Анализ и классификация технологических факторов и процессов листовой штамповки // Вестник машиностроения. 1994. № 11. С. 43-46.

5. Ковка и штамповка: справочник. В 4т. Т. 4. Листовая штамповка / Под ред. С.С. Яковлева. М.: Машиностроение, 2010. 732 с.

6. Ильин Л.Н., Семенов И.Е. Технология листовой штамповки. М.: Дрофа, 2009. 475 с.

7. Попов Е.А., Шубин И.Н. Методические указания к домашнему заданию по курсу «Технология листовой штамповки». М.: МВТУ им. Н.Э. Баумана, 1989. 22 с.

Публикации с ключевыми словами: вытяжка, обжим, совмещенная операция

Публикации со словами: вытяжка, обжим, совмещенная операция

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||