научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 11, ноябрь 2013

DOI: 10.7463/1113.0623525

УДК 620.11

Россия, МГТУ им. Н.Э. Баумана

Проблема обеспечения заданных показателей надежности является ключевой при конструкторско-технологическом проектировании новых и совершенствовании существующих образцов изделий современного машиностроения. Это в полной мере относится и к изделиям, работающим в условиях гидродинамического нагружения. Такому нагружению подвержены наиболее характерные группы ответственных деталей, такие как рабочие колёса насосных агрегатов, движители (гребные винты) морских и речных суда, турбины гидроэлектростанций (ГЭС) и др.

При этом надо отметить, что тенденция развития данных образцов техники направлена на эксплуатацию изделий в форсированных режимах. Так для повышения КПД насосных агрегатов увеличивают количество их ступеней и частоту вращения, при проектировании судов большего водоизмещения увеличивают габариты движителей, применяют новые материалы, с повышением мощности ГЭС увеличиваются диаметры и скорость вращения рабочих колес турбин, увеличивается число их лопастей. В связи с этим возрастает контактное гидродинамическое нагружение на рабочую поверхность детали, увеличивается их износ, и, тем самым снижается ресурс изделия. Характерный вид износа деталей представлен на рис. 1.

Одной из основных причин такого износа является кавитационное воздействие гидродинамической среды.

Рис. 1. Кавитационный износ рабочего колеса насоса

Кавитационное разрушение детали обусловлено следующими факторами: непосредственными ударами струй жидкости о поверхность металла (механическое воздействие); давлением, возникающим при образовании и разрушении парогазовых пузырей; химическим воздействием агрессивных реагентов, активизирующихся в быстротекущем потоке; ультразвуковыми колебаниями, возникающими при образовании и смыкании пузырьков; электрическими разрядами, появляющимися в момент разрушения каверн. Превалирующим фактором кавитационного разрушения принято считать механическое воздействие. В связи с этим, в основе дальнейших расчётов лежит механический механизм разрушения деталей, подвергающихся кавитационному воздействию гидродинамической среды. Данная теория рассматривалась в работах [1, 2]. Схематично данный механизм можно рассмотреть следующим образом (рис. 2).

Рис. 2. Механизм кавитационного разрушения детали под воздействием микрогидроструи

При гидродинамической кавитации на поверхности детали в области пониженного давления образуются кавитационные полости (пузырьки или каверны) из ядер кавитации, которые присутствую в любой жидкости. Эти полости распределены, как непосредственно на поверхности детали, так и на расстоянии от неё. При попадании полостей в область повышенного давления происходит их сжатие с образованием микроструй, механически воздействующие на поверхность детали в случаи схлопывании пузырька у поверхности. При периодическом воздействии этих микроструй происходит унос массы материала с образованием эрозионных лунок на поверхности, что приводит к постепенному износу детали машины.

Таким образом, при конструкторско-технологическом проектировании изделий, работающих в условиях гидродинамического нагружения, одной из основных задач является повышение их кавитационной стойкости. Для этого разрабатывают оптимальные конструкции деталей, например, суперкавитирующие гребные винты, подбирают и разрабатывают кавитационно-коррозионностойкие материалы, например, композиционные материалы, в том числе и на основе наноуглеродных структур, подбирают технологические режимы с целью получения мелкозернистой и однородной структуры материала, оптимальной шероховатости поверхности детали.

Для выбора, разработки новых материалов и технологии получения деталей необходимо оценить и спрогнозировать их стойкость к кавитационному воздействию. В связи с этим, на этапе конструкторско-технологического проектирования испытывают образцы различных материалов детали.

Для испытания образцов материалов применяют методы, представленные на рис. 3.

Рис. 3. Методы испытаний на кавитационную стойкость деталей

Результатами этих испытаний является оценка интенсивности кавитационного износа образцов материалов.

Интенсивность кавитационного износа должна учитывать различные факторы: физические свойства жидкости, особые свойства двухфазной среды, гидродинамические характеристики потока и детали, свойства материала и поверхности детали.

Основным недостатком лабораторных методов испытаний является недостаточная корреляция с результатами натурных испытаний. Можно выделить объективные причины таких результатов – время проведения испытаний существенно меньше, чем в натурных условиях, ограниченные размеры образцов. К необъективным причинам можно отнести неучитывание режимов эксплуатации изделия, параметров гидродинамических характеристик потока, свойства среды и материала детали, отсутствие единых стандартизованных методов испытаний, вследствие чего нет корреляции между результатами испытаний различными методами и достаточной воспроизводимости результатов испытаний.

В связи с этим является актуальной задача разработки обобщенной математической модели кавитационного износа деталей, учитывающей конструкторско-технологические особенности и режимы эксплуатации изделия, а также свойства внешней гидродинамической среды и напряженно-деформированное состояние детали.

Обобщенная математическая модель позволит предварительно отранжировать по кавитационной стойкости исследуемые материалы детали и определить режимы испытаний деталей на доводочном этапе их конструкторско-технологического проектирования.

Целью данной работы является моделирование напряженно-деформированного состояния детали, позволяющее оценить давление, эквивалентное напряжение, деформации, возникающие в материале детали, при воздействии микрогидроструи, образующейся в результате кавитации, на поверхность детали под разными углами атаки.

В работе впервые получена трёхмерная физическая картина соударения гидроструи с поверхностью материала детали при пространственной дискретизации микрометрового диапазона.

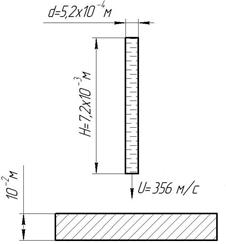

Входными данными для модели оценки напряженно-деформированного состояния детали являются геометрия, свойства, скорость и угол атаки микрогидроструи (рис. 4), а также свойства материала детали (мишени) и внешней среды (табл. 1, 2).

Рис. 4. Расчётная схема нагружения

Таблица № 1. Свойства материала мишени

N | Материал | 𝜌, кг/м3 | E, ГПа | μ |

|

| Cowper-Symonds | |

C | P | |||||||

1 | 20 | 7859 | 213 | 0,26 | 245 | 400 | 425 | 4,75 |

2 | АМг6 | 2640 | 71 | 0,34 | 170 | 300 | 6500 | 4 |

Таблица №2. Свойства внешней среды и микрогидроструи

Свойства | Значения | |

Плотность 𝜌, кг/м3 | 1000 |

|

Скорость звука в среде С, м/с | 1500 |

|

Показатель адиабаты | 1,4 |

|

Коэфф. Грюнайзена | 2,0 |

|

В качестве мишени использовалась пластина длиной 0,45 м, шириной 0,45 м и толщиной 0,01 м.

Геометрия и скорость микрогидроструи были получены в результате моделирования динамики кавитационного пузыря при заданном профиле изменения внешнего давления, полученного при расчёте рабочего колеса насоса, эксплуатируемого на заданном режиме.

Для оценки напряженно-деформированного состояния детали при однократном воздействия на него микрогидроструи была использована динамическая упруго-пластическая модель Купера-Саймондса с изотропным упрочнением [3]

![]()

где ![]() – динамический предел текучести,

– динамический предел текучести, ![]() ;

; ![]() – статический предел текучести,

– статический предел текучести, ![]() ;

; ![]() – коэффициенты;

– коэффициенты; ![]() – скорость деформации,

– скорость деформации, ![]() ;

; ![]() ;

; ![]() – компоненты тензора скорости деформации;

– компоненты тензора скорости деформации; ![]() – интенсивность пластической деформации;

– интенсивность пластической деформации;  ;

; ![]() – компоненты тензора скорости пластической деформации;

– компоненты тензора скорости пластической деформации; ![]() – модуль пластического упрочнения;

– модуль пластического упрочнения;![]() ;

; ![]() – модуль упругости;

– модуль упругости; ![]() – модуль упрочнения.

– модуль упрочнения.

Наступление стадии пластичности материала определялось критерием пластичности Мизеса. Критерий пластичности для выбранной модели, выраженный через главные нормальные напряжения, имеет вид [4]

![]()

где ![]() – главные нормальные напряжения, Па.

– главные нормальные напряжения, Па.

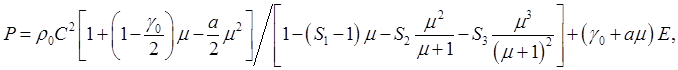

Для описания объёмной сжимаемости микрогидроструи использовалось уравнение состояния Ми-Грюнайзена

где ![]() – скорость звука, м/с;

– скорость звука, м/с; ![]() – плотность, кг/м3;

– плотность, кг/м3; ![]() ,

, ![]() ,

, ![]() ,

, ![]() – константы;

– константы; ![]() – коэфф. Грюнайзена;

– коэфф. Грюнайзена; ![]() – внутренняя энергия, Дж;

– внутренняя энергия, Дж; ![]() ;

; ![]() – относительный объём, м3.

– относительный объём, м3.

Сжимаемость воздуха описывается уравнением Пуассона.

Объемная сжимаемость твердого тела описывается согласно обобщенному закону Гука в упругой области и диаграммой Прандтля в пластической области.

В рассчитываемой схеме взаимодействия микрогидроструя была рассмотрена как цилиндрический ударник (рис. 4). Для сокращения времени моделирования взаимодействия задача решалась на четверти сетки ударника и подложки.

Расчет выполнялся на неподвижной эйлеровой сетке размерностью 320003 элементов в препроцессоре Prep7 ANSYSMechanicalAPDL 14.5.

Узлы эйлеровой сетки зафиксированы в пространстве, ее элементы не изменяются и не перемещаются во времени. Материал (вода) движется через сетку из ячейки в ячейку. Каждый элемент эйлеровой сетки в конкретный момент времени может либо обладать свойствами материала, либо принадлежать пустому пространству. После вычисления параметров материала в соответствии с новыми точками среды (скорости, ускорения, перемещения) выполняется адвекционный шаг и расчет деформаций, напряжений в элементах. Затем данная последовательность операций повторяется до достижения условия окончания.

Рис. 5. Схема интегрирования по времени при эйлеровой сетке [5]

В сетке была задана искусственная нерегулярность (сгущение) в зоне контакта – 30 мкм. На границе с центральной областью подложки шаг сетки был увеличен до 100 мкм, а на периферии до 1 мм для сокращения времени расчета.

Внешний вид конечно-элементной сетки представлен на рис. 6 и 7. На рис. 8 представлена изометрия соударяющейся с мишенью струи (скорость 356 м/c, в нормаль).

Рис. 6. Внешний вид конечно-элементной сетки подложки

Рис. 7. Внешний вид конечно-элементной сетки мкрогидроструи

Рис. 8. Внешний вид растекающейся микрогидроструи по поверхности мишени

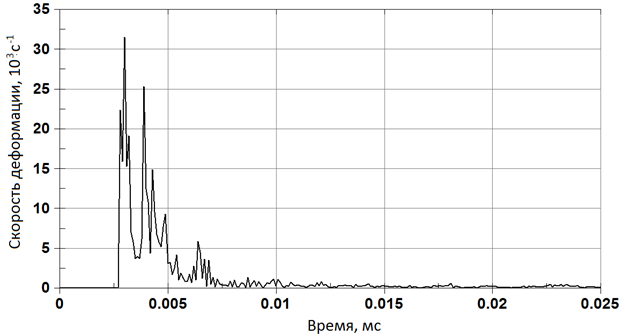

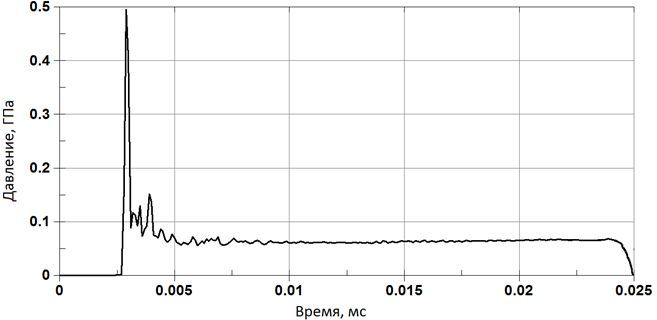

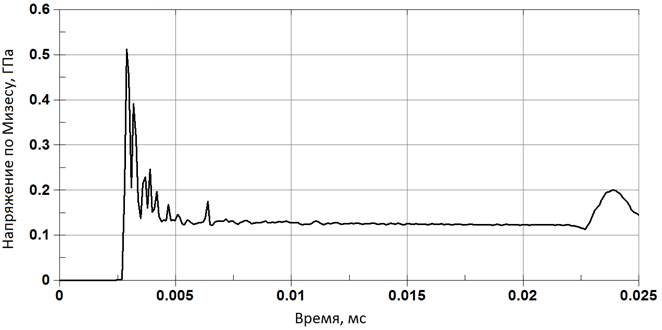

В результате моделирования были получены профили изменения давления на контактной поверхности, эквивалентные напряжения по Мизесу и скорости деформации в мишени из различных материалов (рис. 9).

а)

б)

Рис. 9. Профиль изменения давления, эквивалентного напряжения по Мизесу и скорости деформации для материалов: а) стали 20; б) алюминиевого сплава АМг6

На полученных профилях виден характерный первый контактный пик, после которого взаимодействие носит стационарный характер. Длительность взаимодействия составила порядка 22 мкс. Полученные значения амплитуд приведены в таблице № 3.

Таблица № 3. Итоговые значения расчета

Материал | Давление, МПа | Напряжение по Мизесу, МПа | Скорость деформации, с-1 |

Сталь 20 | 411,6 | 400 |

|

АМг6 | 496,3 | 513,3 |

|

В результате моделирования напряженно-деформированного состояния материала под воздействием микрогидроструи, образующейся в результате схлопывания кавитационной каверны, были получены значения скорости деформации рассматриваемых материалов (таблица № 3) порядка 104 c-1. При данных скоростях происходит ударное динамическое взаимодействие микрогидроструи с поверхностью мишени с распространением упругопластической волны деформации.

Полученные значения эквивалентных напряжений по Мизесу превышают значения динамического предела прочности рассматриваемых материалов, что приводит к их пластическому деформированию (рис. 10), причём большая деформация возникает в алюминиевом сплаве АМг6, что соответствует экспериментальным данным.

Рис. 10. Характерная деформация пластины при действии микрогидроструи

Таким образом, разработанная математическая модель оценки напряженно-деформированного состояния детали, подверженного кавитационному воздействию, позволяет определить возможность возникновения деформации в детали при взаимодействии микрогидроструи, образующейся в результате кавитации при заданном режиме эксплуатации изделия, с рабочей поверхностью детали.

Предложенная модель является одной из базовых частей обобщенной физико-математической модели кавитацонного износа детали.

Список литературы

1. Козырев С.П. Гидроабразивный износ металлов при кавитации. М.: Машиностроение, 1971. 240 с.

2. Федоткин И.М., Оржельский И.В. Физические эффекты при гидродинамической кавитации и их практическое применение. Киев, 2001. 450 c.

3. LS-DYNA theory manual. Livermore Software Technology Corporation, 2006. 680 p.

4. Александров А.В., Потапов В.Д. , Державин Б.П. Сопротивление материалов: учеб. для вузов / под ред. А.В. Александрова. 3-е изд., испр. М.: Высшая школа, 2003. 560 с.

5. Чань Динь Тхань. Исследование высокоскоростного взаимодействия деформируемых твердых тел: дис. … канд. техн. наук. СПб., 2008. 157 c.

Публикации с ключевыми словами: напряжение, давление, кавитация, скорость деформации, изноc, микрогидроструя

Публикации со словами: напряжение, давление, кавитация, скорость деформации, изноc, микрогидроструя

Смотри также:

- Оценка напряженно-деформированного состояния деталей, подверженных кавитационно-абразивному воздействию

- Оценка напряжено-деформированного состояния элементов технических систем, подверженных кавитационно-абразивному воздействию

- Износ соплового насадка в технологических системах гидроабразивной обработки материалов

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||