научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 11, ноябрь 2013

DOI: 10.7463/1113.0623516

УДК 620.11

Россия, МГТУ им. Н.Э. Баумана

В настоящее время технология гидроабразивного резания (ГАР) получила широкое распространение в областях высокопроизводительной обработки самых различных труднообрабатываемых материалов. Суть этой обработки заключается в ускоренной эрозии обрабатываемого материала и отрыве его частиц под действием твердофазной составляющей водно-абразивной суспензии. Данный процесс обладает целым рядом преимуществ по сравнению с традиционными процессами механической обработки материалов, как то: возможность резки практически любого материала, отсутствие его термического разрушения, малые погрешности при резке и пр.

Важнейшей характеристикой процесса гидроабразивной обработки материала является его производительность. Производительность процесса гидроабразивной резки при одинаковых физико-механических свойствах обрабатываемого материала и одних и тех же условиях струеобразования и воздействия струи на материал определяется объёмом разрушаемого в зоне резания материала за единицу времени. Согласно работам Тихомирова Р.А., Барзова А.А. [5-7], она является функцией, зависящей от следующих групп переменных: давления истечения струи из соплового насадка (СН), диаметра СН, кинетической энергии абразивных частиц, физико-механических свойств обрабатываемого материала, концентрации абразива, угла соударения струи с обрабатываемым материалом.

Кинетическая энергия абразивных частиц определяется массой частицы и прямо пропорциональна квадрату её продольной скорости. Согласно проведенному обзору работ в сфере технологий и оборудования гидроабразивной обработки [5-7]., осевая скорость абразива в изношенном СН с наработкой в 100 ч снижается в 1,5-2 раза по сравнению с СН без наработки.

В этой связи, для обеспечения заданных параметров производительности процесса гидроабразивной обработки на протяжении всего времени обработки детали/партии деталей, а также проведения комплексной оптимизации технологического процесса гидроабразивной обработки, актуальной задачей является разработка методики расчета износа соплового насадка за заданное время непрерывной работы.

Для решения поставленной задачи целесообразно провести исследование физических закономерностей взаимодействия гидроабразивной струи со стенками канала соплового насадка, на основании которых в дальнейшем сформировать математическую модель, позволяющую прогнозировать износ профиля канала СН в течение заданного времени наработки при различных технологических режимах.

Целью работы является разработка методики и обобщенной математической модели, позволяющей рассчитать профиль износа СН за заданное время непрерывной работы.

В работе впервые выполнено физико-математическое моделирование процесса износа СН с использованием гидродинамических, прочностных и усталостных численных расчетов, разработан алгоритм для расчета износа канала СН, учитывающий конструктивные параметры режущей головки а так же технологические параметры процесса гидроабразивной обработки. На основании результатов физико-математического моделирования и экспериментальных исследований впервые получена физическая картина износа СН и определена степень влияния износа СН на производительность гидроабразивной обработки.

На первом этапе исследования были изучены профили изношенных каналов СН Roctec 100 при различных технологических режимах обработки (диапазон изменения давления на входе в струеформирующее сопло 100 – 400 МПа, расход абразивных зерен 0,2 – 0,45 кг/мин). Фотографии продольных сечений каналов СН (рис. 1.) были обработаны в программной среде MathCad 14.0 и построены характерные зависимости изменения диаметра канала изношенного соплового насадка.

|

|

а) | б) |

Рис. 1. Продольные сечения сопловых насадков: а) без наработки; б) с наработкой 120 ч | |

Установлено, что профиль канала изношенного СН имеет незначительное отклонение от симметричности относительно продольной оси и имеет сложный волновой характер, максимальная амплитуда изменения диаметра канала изношенного СН составляет 0,8 мм, т.е. на некоторых участках диаметр канала СН увеличивается в 2 раза по сравнению с исходным.

На основании анализа физических закономерностей процесса формирования гидроабразивной струи в СН, была выдвинута рабочая гипотеза о том, что канал СН разрушается вследствие многократных ударов частиц абразива, профиль радиальных скоростей и траектории движения которых определяют волновой характер профиля износа СН. Как следствие этого разрушения, наблюдается снижение производительности процесса резки материалов.

Блок-схема методики расчета профиля износа канала СН, состоящая из 2-х модулей представлена на рис. 2.

|

Рис. 2. Блок-схема методики расчета профиля износа канала СН. |

Модуль I посвящен построению математической модели стационарного течения трехфазного потока (струя воды, абразивные частицы, воздух) в режущей головке оборудования ГАР. Эта модель позволяет оценить параметры движения абразивных частиц, взаимодействующих со стенками канала СН: профиль скоростей абразивных частиц и характерные значения углов атаки канала СН, распределение частот соударений абразивных частиц.

Учитывая, что рассчитанное согласно [1,2] значение средней скорости трехфазного потока ![]() согласно составляет 583 м/с и превышает значение скорости звука в нем

согласно составляет 583 м/с и превышает значение скорости звука в нем ![]() (470 м/с), была выдвинута гипотеза о возможности возникновения сверхзвукового режима течения трехфазного потока в СН, характеризующегося возникновением радиальной составляющей скорости движения потока, направленной от оси. Вследствие этого граница струи в начале цилиндрического участка СН приобретает бочкообразную форму, определяющую возникновение неравномерного профиля радиальной составляющей скорости частиц абразива.

(470 м/с), была выдвинута гипотеза о возможности возникновения сверхзвукового режима течения трехфазного потока в СН, характеризующегося возникновением радиальной составляющей скорости движения потока, направленной от оси. Вследствие этого граница струи в начале цилиндрического участка СН приобретает бочкообразную форму, определяющую возникновение неравномерного профиля радиальной составляющей скорости частиц абразива.

Расчет кинематических параметров движения абразивных частиц в режущей головке, 3D модель которой приведена на рис. 3, выполнен численным методом в программном пакете AnsysCFX 13.5. Моделирование осуществлялось в стационарной постановке на Эйлер-Лагранжевой сетке путем решения усредненных по Рейнольдсу уравнений Навье-Стокса с использованием k-ε модели турбулентности.

|

Рис. 3. Вид 3Dмодели режущей головки установки ГАР. |

При построении модели были приняты следующие допущения: трехфазный поток турбулентный, несущая фаза (вода) непрерывна и смешивается гомогенно с частицами одного диаметра (200 мкм), представляющими собой твердую фазу.

Полученные в результате моделирования массивы данных с кинематическими параметрами движения трехфазного потока (при различных давлениях на входе в струеформирующее сопло) были обработаны в программной среде MatLabR2012a. Для построения гистограммы распределения соударений абразивных частиц со стенками канала СН по его длине, цилиндрическая часть канала была разбита на единичные участки, т.е. кольца, шириной 1 мм. На основании расчета массы, унесенной с этих единичных участков, и дальнейшего определения глубин их разрушения, формируется профиль износа канала СН за заданное время непрерывной работы (модуль II). Расчет проводится именно для цилиндрического участка канала соплового насадка, т.к. он оказывает решающее воздействие на окончательное формирование гидроабразивной струи, и, как следствие, на производительность всего процесса обработки.

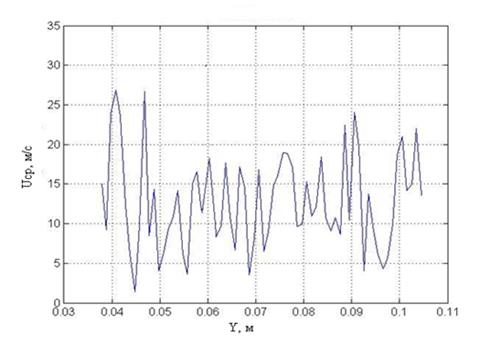

Характерный график зависимости усредненной радиальной составляющей скорости Ucpабразивных частиц от продольной координаты СН, а так же гистограмма распределения соударений абразивных частиц со стенками канала СН при давлении на входе в струеформирующее сопло 100 МПа приведены на рис. 4 и рис. 5 соответственно.

|

Рис. 4. Графики зависимостей радиальной скорости частиц от продольной координаты СН (для 25 частиц) |

|

Рис. 5. Гистограмма распределения ударов абразивных частиц по длине канала СН (для расхода абразива 0,25 кг/мин) |

Исходя из анализа полученных результатов установлено, что во всем диапазоне изменения технологических параметров (давление на входе в струеформирующее сопло от 100 до 450 МПа и расходе абразива от 0,25 до 0,4 кг/мин) имеет место режим автомодельности истечения струи из струеформирующего сопла. Вследствие этого профиль радиальных скоростей абразивных частиц имеет несколько областей с характерными координатами центров и длинами. В этих областях наблюдается увеличение радиальной скорости абразивных частиц. При этом диапазон изменения углов атаки абразивными частицами стенок канала СН в рассматриваемых областях составляет 5 – 25 градусов при радиальных скоростях 5 – 40 м/с. Как видно из гистограммы (рис. 5), частота соударений абразивных частиц со стенками канала СН в рассматриваемых интервалах находится в диапазоне от 10000 до 90000 ударов в секунду. В рамках модели, о которой пойдет речь ниже, интенсивность износа определяется скоростью и частотой соударений абразивных частиц со стенками канала СН.

Модуль II посвящен построению математической модели износа канала СН вследствие ударного воздействия абразивных частиц, состоящей из 3-х основных блоков (рис. 6), и предназначен для расчета профиля износа канала СН из различных материалов при различных технологических режимах за заданное время обработки.

|

Рис. 6. Блок-схема математической модели разрушения канала СН. |

В блоке I выполняется моделирование единичного ударного взаимодействия абразивной частицы, кинематические параметры которого получены в модуле I, с материалом СН. На основе полученной модели проводится оценка параметров напряженно-деформируемого состояния материала СН (эпюр контактного давления и эквивалентного напряжения, скорости деформации). В качестве расчетной схемы при моделировании выбрано взаимодействие сферического ударника диаметром 200 мкм (абразивной частицы) с мишенью (фрагментом материала СН), квадратной пластиной со стороной 30 мм и толщиной 10 мм.

Для описания поведения материала мишени была использована динамическая упругопластическая модель Коупера-Саймондса с изотропным упрочнением [3]

![]() (1)

(1)

где ![]() – динамический предел текучести,

– динамический предел текучести, ![]() ;

;

![]() – статический предел текучести,

– статический предел текучести, ![]() ;

;

![]() – коэффициенты;

– коэффициенты;

![]() – скорость деформации,

– скорость деформации, ![]() ;

;

![]() – интенсивность пластической деформации;

– интенсивность пластической деформации;

![]() – модуль пластического упрочнения;

– модуль пластического упрочнения;

Наступление стадии пластичности материала определялось критериемпластичности Мизеса, согласно выражению 2

![]() (2)

(2)

где ![]() – главные нормальные напряжения, Па [3].

– главные нормальные напряжения, Па [3].

Входными данными для модели оценки напряженно-деформированного состояния материала мишени являются геометрия, физико-механические свойства, скорость и угол соударения ударника, а также свойства рассматриваемых материалов, приведенные в таблице 1. Расчетная схема и использованная при моделировании сетка изображены соответственно на рис. 7, а и на рис. 7, б.

Таблица № 1. Свойства материалов мишени [4]

N | Материал | 𝜌, кг/м3 | E, ГПа | μ |

| Cowper- Symonds | |

C | P | ||||||

1 | Ст 20 | 7859 | 213 | 0,26 | 245 | 425 | 4,75 |

2 | 20Х13 | 7670 | 218 | 0,28 | 440 | 600 | 5,1 |

3 | ВТ1-0 | 4505 | 112 | 0,32 | 400 | 20000 | 3 |

4 | ВК8 | 14800 | 300 | 0,34 | 3000 | - | - |

а) б) |

Рис. 7. а) расчетная схема взаимодействия ударника с мишенью (угол соударения от 5 до 25 градусов, поперечная скорость ударника 5-40 м/с); б) общий вид сетки для проведения моделирования |

Расчет выполнялся с использованием Лагранжевой сетки размерностью 10000 элементов в препроцессоре в препроцессоре Prep7 ANSYSMechanicalAPDL 14.5, с помощью решателя LS-DYNA 3Dv.971 R6. В сетке была задана искусственная нерегулярность (сгущение) в зоне контакта. В этой зоне размер конечных элементов равен 0,02 мм, в то время как размер элементов по периферии составляет от 0,1 мм до 1 мм (1 мм на мишени по краям).

На рисунке ниже представлены характерные профили изменения давления на контактной поверхности (рис. 8, а) и эквивалентное напряжение по критерию Мизеса в мишени из ВК8 (рис. 8, б). По данной зависимости видно, что амплитуда давления составляет порядка 300 МПа, а длительность взаимодействия ударника с мишенью – 20 мкс.

а) б)

Рис. 8. а) профиль изменения давления на контактной поверхности;

б) эквивалентного напряжения по критерию Мизеса в мишени.

В результате моделирования установлено, что при вертикальной составляющей скорости ударника в диапазоне от 2 до 40 м/с и углах соударения 5 – 25 градусов в рассматриваемых материалах значения эквивалентных напряжений не превышают значения динамического предела текучести, область пластического деформирования отсутствует. На основании полученных данных выдвинуто предположение о том, что материал мишени разрушается вследствие циклического нагружения, что свидетельствует об усталостном механизме разрушения материала СН.

Моделирование циклического нагружения материала мишени (блок II) проводилось методом конечных элементов в специализированной программной среде. В качестве входных данных были использованы конечно-элементная сетка, модели материалов, а также профили эквивалентных напряжений по критерию Мизеса, полученные в блоке I.

Моделирование проводилось с учётом изменяющихся во времени нагрузки и напряжений, которые определялись методом статической суперпозиции.

В результате моделирования и последующей обработки данных в программной среде MatLabR2012а был получен массив данных по значениям количества циклов (ударов) до разрушения ![]() (образования каверны на поверхности материала) для рассматриваемых материалов во всем диапазоне кинематических параметров абразивных частиц, полученных в модуле I.

(образования каверны на поверхности материала) для рассматриваемых материалов во всем диапазоне кинематических параметров абразивных частиц, полученных в модуле I.

Далее было проведено математическое моделирование износа канала СН из рассматриваемых материалов при различных технологических режимах обработки, состоящее из двух основных этапов:

1) расчет глубины разрушения материала СН на каждом единичном участке (кольце шириной 1 мм), определение диаметра кольца за заданное время непрерывной работы;

2) построение профиля износа канала СН.

Глубина разрушения материала СН на каждом интервале определялась согласно выражению

(3)

(3)

где ![]() - глубина разрушения материала СН на рассматриваемом кольце за заданное время непрерывной работы, м;

- глубина разрушения материала СН на рассматриваемом кольце за заданное время непрерывной работы, м;

J – скорость уноса массы материала СН с рассматриваемого интервала (кольца), кг/удар;

ω – частота ударного взаимодействия абразивных частиц на рассматриваемом интервале (кольце), удар/сек;

![]() - время непрерывной эксплуатации СН, с;

- время непрерывной эксплуатации СН, с;

![]() - усредненное количество циклов до разрушения материала СН на рассматриваемом интервале (кольце);

- усредненное количество циклов до разрушения материала СН на рассматриваемом интервале (кольце);

![]() = 0.70…0.95– масштабный коэффициент;

= 0.70…0.95– масштабный коэффициент;

![]() – коэффициент, учитывающий коррозионное воздействие струи воды;

– коэффициент, учитывающий коррозионное воздействие струи воды;

![]() - плотность материала СН, кг/м3;

- плотность материала СН, кг/м3;

![]() - площадь кольца, м2.

- площадь кольца, м2.

На данном этапе исследования было введено понятие эквивалентной контактной площадки соударения – такой площадки, площадь которой равна сумме площадей контактных площадок соударений всех абразивных частиц на рассматриваемом кольце за секунду. Таким образом, все соударения абразивных частиц на данном участке заменяются одним эквивалентным. Соответственно, в формуле (4) меняются значение частоты ударного взаимодействия (приравнивается к 1 Гц) и значение количества циклов до нагружения. Поскольку контактные площадки считаются круглыми, то радиус эквивалентной контактной площадки определяется согласно выражению

![]() (4)

(4)

где ![]() – эквивалентный радиус контактной площадки, м;

– эквивалентный радиус контактной площадки, м;

![]() - усредненный радиус контактной площадки от единичного взаимодействия с абразивной частицей, м.

- усредненный радиус контактной площадки от единичного взаимодействия с абразивной частицей, м.

Все это позволяет более полно учесть разброс абразивных частиц по углам и скоростям, а также перейти при расчете величины изменения профиля канала СН и скорости уносы массы материала СН от потери массы за удар к потере массы за секунду, что значительно удобнее при практических расчетах. Скорость уноса массы с единичного интервала (кольца) определяется выражением 5

![]() (5)

(5)

Диаметр каждого кольца за заданное время непрерывной эксплуатации был определен согласно выражению

![]() . (6)

. (6)

где ![]() ,

, ![]() - соответственно диаметр рассматриваемого кольца за заданное время непрерывной эксплуатации (

- соответственно диаметр рассматриваемого кольца за заданное время непрерывной эксплуатации (![]() ) и на момент начала эксплуатации

) и на момент начала эксплуатации ![]() , м.

, м.

На основании расчетов диаметров колец за время непрерывной эксплуатации и последующей аппроксимации полученных данных в среде MatLabR2012а были построены характерные профили износа канала СН из различных материалов при различных технологических режимах. На рис. 9 представлен график изменения диаметра канала СН из твердого сплава ВК8 при наработке 120 часов в зависимости от расстояния от среза.

|

Рис. 9. Величина изменения диаметра канала СН из ВК8 при наработке 120 ч. (линия 1) по сравнению с неизношенным каналом (линия 2). |

Полученный график изменения диаметра имеет хорошую степень соответствия промерам изменения профиля изношенного после аналогичной наработки канала СН из ВК8, разрезанного методом электроэрозионной резки.

Исходя из полученных данных по профилю износа СН согласно методике, изложенной в [5-7] установлено, что продольная скорость абразивных частиц на срезе СН уменьшается на 65% для СН из ВК8 за 100 часов, для СН из ВТ1-0 за 85 часов, для СН из 20Х13 за 46 часов.

Для оценки влияния износа СН за время его непрерывной эксплуатации на скорость эрозии обрабатываемого материала была использована следующая зависимость, согласно исследованиям Барзова А.А. и др. [5]:

![]() . (7)

. (7)

где ![]() - скорость эрозии, м3/с;

- скорость эрозии, м3/с;

![]() - продольная скорость абразивных частиц на срезе СН, м/с;

- продольная скорость абразивных частиц на срезе СН, м/с;

![]() - объем материала, унесенного при ударе одной абразивной частицей, м3;

- объем материала, унесенного при ударе одной абразивной частицей, м3;

![]() - эквивалентная плотность гидроабразивной смеси, кг/м3;

- эквивалентная плотность гидроабразивной смеси, кг/м3;

![]() - плотность обрабатываемого материала, кг/м3;

- плотность обрабатываемого материала, кг/м3;

![]() - диаметр канала СН, м;

- диаметр канала СН, м;

![]() - эквивалентный радиус абразивной частицы, м.

- эквивалентный радиус абразивной частицы, м.

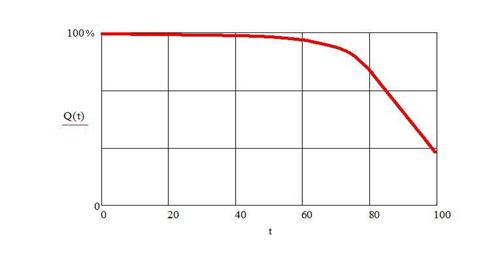

Характерный график зависимости скорости эрозии обрабатываемого материала (в качестве параметров обрабатываемого материала были заданы параметры для алюминиевого сплава АМГ-6) от времени непрерывной работы СН из ВК8 приведен на рис. 10.

|

Рис. 10. График зависимости производительности ГАР с СН из ВК8. |

Таким образом, обобщая результаты расчетов, полученные в работе, можно сделать следующие выводы.

1) Профиль износа СН из различных материалов при давлении на входе в струеформирующее сопло в диапазоне от 100 до 450 МПа и расходе абразивных частиц от 0,25 до 0,5 кг/мин имеет осесимметричный волновой характер.

2) Предложенная в работе методика позволяет рассчитывать профиль износа СН за заданное время непрерывной работы и на основании этих данных определять изменение технологических параметров процесса обработки материалов гидроабразивной струёй за время непрерывной работы СН.

3) Установлен характер влияния износа СН на скорость эрозии обрабатываемого материала при гидроабразивной обработке.

В заключение необходимо отметить, что целесообразно продолжить исследования, направленные на уточнение поведения рассматриваемых материалов при скоростном динамическом нагружении, а также провести ряд практических экспериментов с целью уточнения динамических параметров материала при рассматриваемых параметрах воздействия.

Список литературы

1. Dijk van P.J. Acoustics of Two-Phase Pipe Flows. University of Twente, Enschede, 2005. 133 p.

2. Guihua Hu, Wenhua Zhu, Tao Yu, Jin Yuan. Numerical Simulation and Experimental Study of Liquid-Solid Two-Phase Flow in Nozzle of DIA Jet // Advanced Intelligent Computing Theories and Applications. With Aspects of Contemporary Intelligent Computing Techniques. Berlin Heidelberg:Springer, 2008. P. 92-100. (Ser. Communications in Computer and Information Science; vol. 15). DOI: 10.1007/978-3-540-85930-7_13

3. Hallquist J.O. LS-DYNA theoretical manual. Livermore Software Technologie Corporation, 2006. 680 p.

4. Yao Z., Stiglich J.J., Sudarshan T.S. Nano-grained Tungsten Carbide-Cobalt (WC/Co). Materials Modification, Inc. 27 p. Available at: http://www.matmod.com/publications/armor_1.pdf , accessed 01.10.2013.

5. Барзов А.А, Галиновский А.Л. Технологии ультраструйной обработки и диагностики материалов. М.: Изд-во МГТУ им. Н.Э. Баумана, 2009. 115 c.

6. Яблуновский Я. Ю. Повышение эффективности гидроабразивной обработки на основе учета коэффициента эффективности // Естественные и технические науки. 2011. № 4. С. 386 –390.

7. Тищенко Л.А., Афанасьев Д.В., Нотин И.А. К вопросу о повышении производительности оборудования гидроабразивной обработки // Изв. ВУЗов. Машиностроение. 2012. Спец. вып. "Работы студентов и молодых ученых МГТУ им. Н.Э. Баумана". C. 64-74.

Публикации с ключевыми словами: деформация, напряжение, абразив, изноc, эрозия

Публикации со словами: деформация, напряжение, абразив, изноc, эрозия

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||