научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2013

DOI: 10.7463/0913.0620998

УДК 66.022.1

Российский химико-технологический университет им. Д.И. Менделеева

ЗАО ХК «Композит»

Волокна на основе полиакрилонитрила интенсивно используются в последние два десятилетия в качестве армирующего элемента композитов. Высокомодульные углеродные волокна (УВ) и высокопрочные волокна приготавливают термообработкой при различных температурах. Поверхностные свойства обоих типов волокон были описаны в ряде работ, обзоров и монографий [1, 2]. Известно, что поверхностные свойства, такие как поверхностная энергия и функциональность поверхности, оказывают решающее влияние на взаимодействие поверхностей волокно-матрица и, как следствие, на механические свойства композита в целом.

Несмотря на значительное число работ по химическому модифицированию поверхности УВ [3-17,27] электрохимическая обработка (ЭХО) остается одним из весьма эффективных методов таких воздействий. Однако в ряде случаев предложено проведение процесса модификации углеродного волокна путем совмещения электрохимической и химической обработки. Так в работе [19] в качестве среды при ЭХО используют азотную кислоту, которая, как известно, способна окислять поверхность углеродного волокна и без электрохимического воздействия. В некоторых работах, например в [18], было исследовано влияние водного раствора аммиака на поверхностные свойства высокомодульного углеродного волокна. При одновременном использовании растворов аммиачных солей, в частности бикарбоната аммония, и электрохимической обработки УВ удается существенно повысить межфазное взаимодействие УВ с матрицей, однако предел прочности обработанного волокна понижается в результате морфологических изменений.

Использование смешанного водного раствора бикарбоната аммония и оксалата аммония моногидрата позволило преодолеть нежелательный эффект разрушения первоначальной структуры волокон и сохранить их исходные механические характеристики [20]. Непосредственным следствием электрохимической окислительной обработки УВ является появление шероховатости поверхности волокна, что усиливает межфазное взаимодействие между УВ и эпоксидной матрицей. Возникновение азот- и кислородсодержащих групп (в первую очередь карбоксильных СООН) на поверхности волокна способствует образованию химических связей между УВ и матрицей и усилению адгезии. Следующим важным фактором, влияющим на прочность УВ, и в конечном итоге – композита, является уменьшение размеров кристаллитов на ~30%, что дает выигрыш в пределе прочности. Следует также иметь в виду позитивный эффект окислительного травления, однако чрезмерное травление убирает наружные упорядоченные слои и открывает доступ к внутренним неупорядоченным областям, снижая таким путем общую организацию УВ, что порождает трещины и ухудшает механические свойства.Рамановские спектры указывают на снижение упорядоченности структуры углеродного волокна и появление органических молекул и фрагментов функциональных групп в УВ, подвергнутому различному времени ЭХО [21]. Электрохимическая анодная обработка высокомодульных углеродных волокон в щелочном электролите приводит к появлению кислородсодержащих поверхностных групп и шероховатой поверхности за счет окисления, что способствует повышению поверхностного взаимодействия[25]. Также было проведено анодное электрохимическое окисление высокопрочных углеродных волокон на основе полиакрилонитрила в среде 1% раствора KNO3 [26].

Имеются лишь эпизодические указания по модификации углеродных волокон путем образования на поверхности УВ различных полимерных структур, в частности, производных пиррола [22] и его сополимеров [23]. Показана возможность создания электрохимическим методом композитов хитозан/углеродное волокно с варьируемыми сорбционными свойствами [24].

1.ЭКПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

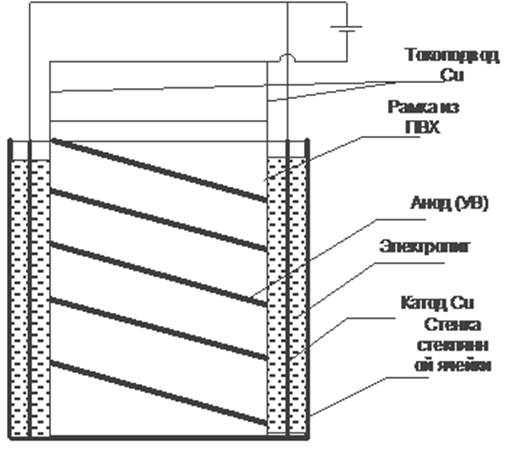

В работе использовали углеродное волокно марки УКН-3000 (ООО «Аргон»). Электрохимическое окисление УВ проводилось в режиме постоянного тока в представленной схематически ячейке. Углеродное волокно закреплялось на рамке из ПВХ d=100 мм. В качестве источника тока использовались TektronixPWS2326 DC, Пи-50 и Б5-50 (см. рис. 1). Углеродное волокно является анодом, который находится в контакте с токоподводящими пластинами. Использовали интервалы плотностей тока от 0,01 до 1,5![]() .

.

Рис. 1.

В качестве электролитов использовали водные растворы (NH4)HCO3/ (NH4)2C2O4 при концентрациях от 0,01 до 0,8 ![]() , а также водные растворы аммиачных солей адипиновой и лимонной кислот. Максимальное время обработки составляло 180 сек. После обработки, волокно многократно промывалось дистиллиро- ванной водой и сушилось при температуре 1500С. Электрохимическую полимеризацию анилина на углеродном волокне (анод) проводили при концентрации мономера 0,01− 0,1

, а также водные растворы аммиачных солей адипиновой и лимонной кислот. Максимальное время обработки составляло 180 сек. После обработки, волокно многократно промывалось дистиллиро- ванной водой и сушилось при температуре 1500С. Электрохимическую полимеризацию анилина на углеродном волокне (анод) проводили при концентрации мономера 0,01− 0,1 ![]() в дистиллированной воде при 25 0С в интервале напряжения от 0,5 до 2,0 В.

в дистиллированной воде при 25 0С в интервале напряжения от 0,5 до 2,0 В.

Химическую модификацию поверхности УВ проводили путем обработки волокна м-хлорнадбензойной кислотой (6,6 ммоль в 100 мл хлористого метилена при комнатной температуре и времени реакции от 90 с до суток). Обработанное волокно промывалось хлористым метиленом и ацетоном и сушилось на воздухе в течении суток.

Морфологию волокна контролировали методами рамановской спектроскопии на приборе (Renishaw 1000 micro-RamansystemequippedwithaLeicamicroscopeattachment) и сканирующей электронной микроскопии на приборе (HitachiS-4300 FieldEmissionScanningElectronMicroscope).

Микропластики для механических испытаний приготовляли пропиткой УВ эпоксидной смолой ЭД-20 с последующим отвержлением при 1500С в течение 5 часов. Предел прочности при разрыве определяли на разрывной машине Р-5М (г. Иваново, Точприбор)

2.ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

Электрохимическая обработка углеродного волокна проводилось в водной среде в растворе, содержащем смесь (NH4)HCO3/(NH4)2C2O4 при соотношениях компонент 1/1 и 1/2. Во всех опытах в качестве анода использовалось углеродное волокно.

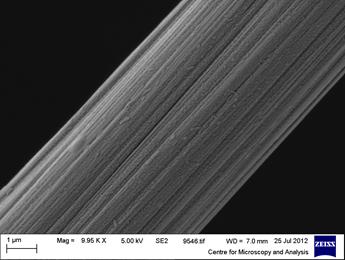

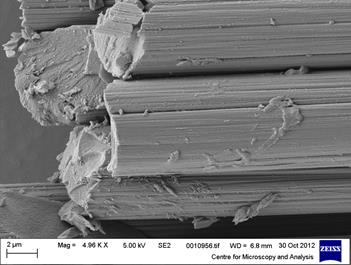

В ходе такой ЭХО углеродного волокна в присутствии раствора аммиачных солей по всей поверхности УВ происходит травление волокна и образование продольных каналов и спаек вдоль главной оси волокна и как следствие − к увеличению его поверхности (рисунки 2 и 3).

Рис. 2. СЭМ поверхности исходного углеродного волокна | Рис. 3. СЭМ поверхности УВ после его электрохимической обработки в водном растворе NH4HCO3/(NH4)2C2O4 в течение 60 сек и плотности тока 0,157 |

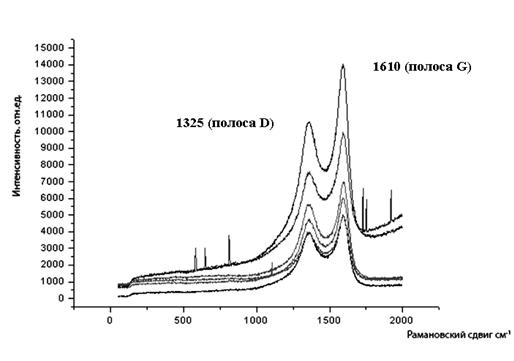

Анализ углеродных волокон методом Раман-спектроскопии может оказаться полезным для определения различий в структуре поверхностных слоев исходных и подвергнутых обработке УВ [28].

Исследование углеродных волокон, использованных в данной работе, с помощью Раман-спектроскопии позволяет выявить две отчетливо выраженных полосы в районе 1325 (полоса D) и 1610 см-1 (полоса G), которые характеризуют аморфную и кристаллическую области, соответственно (рисунок 4). В процессе электрохимической обработки соотношение пиков D и G, характеризующих относительную долю аморфных и кристаллических структур на поверхности углеродного волокна изменяется в ряде случаев в сторону увеличения доли кристаллических слоев. Аналогичные наблюдения были отмечены в работе [20], где также по данным спектров КР наблюдалось повышение упорядоченности поверхностных областей УВ после ЭХО в смеси упомянутых электролитов.

Рис. 4. Рамановский спектр исходного УВ (1), и подвергнутого электрохимической обработке в растворе аммиачных солей (2).

Систематическое исследование условий реакции электрохимической обработки УВ в водных растворах (NH4)HCO3/(NH4)2C2O4 (при соотношении компонент 1/2) показало, что в большинстве случаев не удается получать положительного эффекта. Как правило, микропластики, приготовленные на основе подвергнутого ЭХО углеродного волокна, показывали снижение прочностных характеристик. Так среднее значение предела прочности для микропластиков на основе этого волокна составило X = 2736,36 МПа по сравнению со средним значением для исходного углеродного волокна равным 2806,66 МПа.

При изменении соотношения (NH4)HCO3/(NH4)2C2O4 в электролите в процессе ЭХО от 1/2 до 1/1 наблюдалось еще большее снижение разрывной прочности образцов микропластиков до X = 2489,77 МПа.

Однако в ходе систематического исследования удалось найти условия ЭХО углеродного волокна, при которых наблюдалось увеличение предела прочности микропластика, что видно из данных таблицы 1. Среднее значение предела прочности оказалось равным X = 3006,82 МПа, что составило увеличение прочности примерно на 7% по сравнению с исходным.

Таблица 1. Результаты механического испытания образцов микропластика на основе углеродного волокна подвергнутого электрохимической обработке в растворе (NH4)HCO3/(NH4)2C2O4

Длина отрезка (м) | Масса отрезка(г) | Разрывное усилие (Н) | Предел прочности(МПа) |

0.131 | 0.01441 | 206 | 3277,27 |

0.135 | 0.01485 | 188 | 2990,91 |

0.134 | 0.01474 | 183 | 2911,36 |

0.131 | 0.01441 | 178 | 2831,82 |

0.133 | 0.01463 | 206 | 3277,27 |

0.134 | 0.01474 | 173 | 2752,27 |

Таким образом, в определенных условиях, непосредственное воздействие постоянного тока, в среде используемого электролита, позволяет проводить реакции модификации поверхности углеродного волокна путем влияния на его морфологию и образования полярных групп, что находится в соответствии с ранее рассмотренными литературными данными [20].

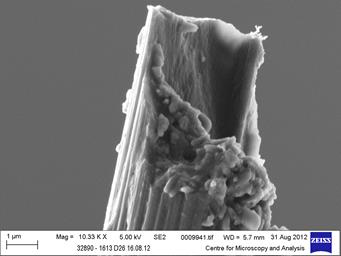

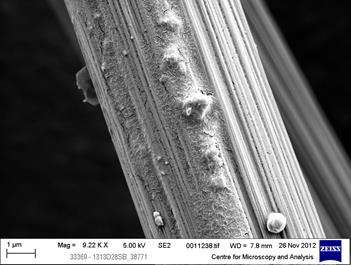

Химическая обработка УВ м-хлорнадбензойной кислотой в зависимости от продолжительности воздействия вызывает глубокие морфологические и функциональные изменения. После длительного воздействия происходит потеря волокном первоначальной структуры и образование разломов и каверн (рис. 5), тогда как уменьшение времени обработки позволяет сохранить основную текстуру волокна, но продукты реакции отчетливо просматриваются на его поверхности (рис. 6).

Рис. 5. СЭМ углеродного волокна после обработки м-хлорнадбензойной кислотой в течение 10 ч. | Рис. 6. СЭМ поверхности УВ после обработки м-хлорнадбензойной кислотой в течение 180 сек |

Обработка этими кислотами предполагает образование различных полярных групп на поверхности УВ, таких как карбоксильные, окси- и эпоксидные группы. Однако в опробованных условиях процессы окисления углеродного волокна м-хлорнадбензойной кислотой протекают слишком интенсивно, что приводит к деградации основы самого волокна и как следствие к драматическому падению разрывной прочности с 2,85 ГПа до 1.94 −2,19 ГПа (для времени обработки от 90 до 180 сек). Очевидно, что этот метод химического воздействия на углеродное волокно с целью модификации его поверхности не может быть рекомендован в его настоящем варианте.

В литературе имеются многочисленные публикации, посвященные электрохимической полимеризации анилина, как в водных так и не в водных средах [29]. В описанных случаях окислительная полимеризация анилина протекает на аноде, которые изготавливают из таких материалов, как платина, палладий или иные металлы. В нашем случае роль анода выполняло углеродное волокно и следовало ожидать, что при прохождении постоянного тока через раствор, содержащий соль амина (например, анилина или его производных), на углеродном волокне будет протекать процесс полимеризации указанных соединений, с образованием слоев электропроводящих полимеров различной толщины и плотности, покрывающих углеродные волокна.

Как показали экспериментальные данные, увеличение продолжительности электрохимической обработки в присутствии анилина приводит к систематическому снижению разрывной прочности микропластиков. Продолжительная электрохимическая обработка в этих условиях способствует образованию полимерных наростов, которые, вероятно ухудшают взаимодействие между волокном и связующим (рис. 7). Однако в ходе экспериментальной деятельности удалось подобрать оптимальные условия, в которых модификация поверхности углеродного волокна приводит к позитивному эффекту (рис. 8).

Рис. 7. СЭМ поверхности УВ после ЭХО в присутствии анилина | Рис. 8. УВ после ЭХО в оптимальном режиме в присутствии анилина |

Среднее значение для обработанного волокна по массиву данных составило X = 3070,5 МПа. Стандартное отклонение (S) для полученных данных составило: S = 188,82 МПа. Все измерения проводились при скорости разрыва 3 ![]() . Коэффициент вариации среднего значения

. Коэффициент вариации среднего значения ![]()

ЗАКЛЮЧЕНИЕ

В результате проделанной работы опробованы различные варианты электрохимической обработки углеродного волокна на основе ПАН в водных растворах аммонийных солей и найдены оптимальные условия, позволившие увеличить значение предела прочности при разрыве микропластиков до 10% по сравнению с исходным необработанным волокном. В процессе ЭХО углеродных волокон протекают сложные физико-химические процессы, приводящие в частности к травлению поверхности и образованию продольных каналов и сшивок между волокнами. Нанесение на поверхность УВ полимерных, в частности, полианилиновых слоев открывает альтернативный путь модификации поверхностных свойств, который может быть использован в комбинации с электрохимической обработкой волокна или непосредственно как самостоятельный метод нанесения таких слоев при электрохимическом воздействии.

Список литературы

1. Варшавский В.Я. Углеродные волокна. М., 2007. 500 с.

2. Donnet J.B., Wang T.K., Rebouillat S., Peng J.C.M. , eds. Carbon fibers. 3rd ed. New York: Marcel Dekker, 1998. P. 161-229.

3. Alexander M.R., Jones F.R. // Carbon. 1994. V. 32, no. 5. P. 785.

4. Alexander M.R, Jones F.R. // Carbon. 1996. V. 34, no. 9. P. 1093.

5. Blazewicz S, Chlopek J, Blazewicz M, Wajler C. // In: Recent Advances in Computer Methods in Biomechanics and Biomedical Engineering / Middleton J., Pande G.N., Williams K.R., eds. Swansea: Books & Journals Int. LTD, 1992. P. 364-372.

6. Blazewicz M, Blazewicz S, Wajler C. // Ceram. Intern. 1994. V. 20, no. 2. P. 99.

7. Pittman C.U. Jr, He G.-R., Wu B., Gardner S.D. // Carbon. 1997. V. 35, no. 3. P. 317.

8. Zhihong Wu, Charles U. Pittman Jr. // Carbon. 1995. V. 33, no. 5. P. 597.

9. Eung Soo Kim, Tae Hwa Lee, Eun Jeong Kim, Jin-San Yoon. Surface modification of carbon fiber and the mechanical properties of the silicone rubber/carbon fiber composites // Journal of Applied Polymer Science. 2012. V. 126, iss. S2. P. E410-E418. DOI: 10.1002/app.36959

10. Pittman C.U. Jr., Wu Z., Jiang W., et al // Carbon. 1997. V. 35. P. 929.

11. Pittman C.U. Jr., He G. R., Wu B., Gardner S. D. // Carbon. 1997. V. 35. P. 317.

12. Das M., Ghosh J., Basu A.K. // Ceram. Int. 2010. V. 36, no. 8. P. 2511.

13. Тихомиров А.С., Сорокина Н.Е., Авдеев В.В. Модифицирование поверхности углеродного волокна растворами азотной кислоты // Неорганические материалы. 2011. Т. 47, № 6.С. 684-688.

14. Fujihira M., Osa T. // Prog. Batter. Sol. Cells. 1979. V. 2. P. 244.

15. Theodoridou E., Jannakoudakis A.D. // Z. Phys. Chem. N.F. 1982. V. 132. P. 175.

16. Jannakoudakis A.D., Theordoridou E. // Z. Phys. Chem. N.F. 1983. V. 136. P. 225.

17. Jannakoudakis P.D., Jannakoudakis A.D., Theordoridou E., Besenhard J.O. // J. Appl. Electrochem. 1989. V. 19. P. 341.

18. Severinia F., Formarob L., Pegoraroa M., Poscac L. // Carbon. 2002. V. 40. P. 735.

19. Wang Yu-Qing, Viswanathan H., Audi A.A., Sherwood P.M.A. // Chem. Mater. 2000. V. 12. P. 1100.

20. Liu J., Tian Y., Chen Y., Liang J. Interfacial and mechanical properties of carbon fibers modified by electrochemical oxidation in (nh4hco3)/(nh4)2c 2o4·h2o aqueous compound solution // Applied Surface Science. 2010. V. 256, no. 21. P. 6199-6204. DOI: 10.1016/j.apsusc.2010.03.141

21. Zhang Min, Zhu Bo, Wang Cheng-guo, Wei Han-xing // Guangpuxue yu guangpu fenxi = Spectrosc. and Spectr. Anal. 2010. V. 30, no. 1. P. 105.

22. Sezai S.A., Sibel S., Murat A., Metehan T.C. // Adv. Polym. Technol. 2009. V. 28, no. 2. P. 120.

23. Murat A., Nesimi U., Sezai S.A. // Mater. Chem. Phys. 2011. V. 127, no. 1-2. P. 120.

24. Земскова Л.А. Модифицированные углеродные волокна: сорбционные и электрохимические свойства: автореф. дис. … докт. хим. наук. Владивосток, Ин-т химии ДВО РАН. 2011.

25. Bismarck A., Kumru M.E., Springer J., Simitzis J. Surface properties of PAN-based carbon fibers tuned by anodic oxidation in different alkaline electrolyte systems // Applied Surface Science. 1999. V. 143, no. 1-4. P. 45-55. DOI: 10.1016/S0169-4332(98)00929-5

26. Pittman C.U. Jr., Jiang W., Yue Z.R., Gardner S., Wang L., Toghiani H., Leon y Leon C.A. // Carbon. 1999. V. 37. P. 1797-1807.

27. Boehm H.P. // Carbon. 2002. V. 40. P. 145-149.

28. Lachman N., Bartholome C., Miaudet P., Maugey M., Poulin P., Wagner H. D. Raman Response of Carbon Nanotube/PVA Fibers under Strain // J. Phys. Chem. C. 2009. Vol. 113, no. 12. P. 4751-4754. DOI: 10.1021/jp900355k

29. Sapurina I., Stejskal J. // Polymer International. 2008. V. 57, no. 12. P. 1295-1325.

Публикации с ключевыми словами: электрохимическая обработка, предел прочности, углеродные волокна

Публикации со словами: электрохимическая обработка, предел прочности, углеродные волокна

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||