научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2013

DOI: 10.7463/1013.0618788

УДК 629.78

Россия, МГТУ им. Н.Э. Баумана

Солнце излучает в направлении Земли в энергетическом эквиваленте за год 38·1020 кВт·ч [1], или в 108 раз больше, чем сегодня потребляется в мире [2], что вместе с экологической чистотой солнечной энергии и практической неисчерпаемостью ресурсов Солнца делает целесообразным широкое использование солнечной энергетики как на Земле, так и при освоении космического пространства до орбиты Марса включительно.

Солнечная энергетика, начав активно развиваться с конца 60-х годов прошлого века с запуском первых спутников и началом космической эры, в настоящее время стала одной из наиболее динамично развивающихся отраслей промышленности. Если на конец 2009 года она занимала в структуре мирового производства электроэнергии около 1%, то к середине XXI века, по прогнозам экспертов Международного энергетического агентства (IEA) [2], при сохранении современной динамики развития, может достигнуть 25%.

Для обеспечения потребителя энергией за счёт приёма и обработки солнечного излучения предназначены солнечные энергоустановки (СЭУ). При этом по виду поставляемой потребителю энергии СЭУ можно подразделить на два следующих класса [1, 3].

1. Тепловые установки, т.е. СЭУ, предназначенные для выдачи потребителю тепловой энергии. К таким СЭУ относятся солнечные коллекторы, системы отопления, солнечные печи (плавильные системы).

2. Электрогенерирующие установки или солнечные электростанции (СЭС), т.е. СЭУ, предназначенные для выдачи потребителю электроэнергии. По диапазону рабочих температур СЭС подразделяются на низкотемпературные (рабочие температуры до 600 К), как правило, в них используют фотоэлектрические преобразователи (ФЭП) и высокотемпературные (теоретически до 6000 К, на практике от 1000 до 2500 К) с применением машинных и термоэмиссионных электрогенераторов [3].

В настоящее время более 98% космических аппаратов используют низкотемпературные СЭУ [3, 4, 5]. Разработка новых проектов по созданию космических солнечных электростанций, космических аппаратов с применением солнечных и электрореактивных ракетных двигателей, систем для освещения приполярных областей, энергосистем для космических станций и баз как на орбите, так и на поверхности других планет требует разработки и создания СЭУ большей мощности [3-9].

Как показывает опыт эксплуатации СЭУ [1, 3-9], в основном СЭС, для создания систем большой мощности наиболее эффективно использование высокотемпературных СЭУ (ВТСЭУ) с применением крупногабаритных зеркальных концентрирующих систем (ЗКС), позволяющих значительно повысить плотность солнечной энергии в рабочей зоне. При этом, как правило, форма и характеристики выбранной ЗКС и определяют впоследствии облик и возможности создаваемой ВТСЭУ.

Зеркальные концентрирующие системы

По числу отражающих элементов оптические схемы ЗКС подразделяются на одно- и многозеркальные [1, 5]. Однозеркальные системы представляют собой конструктивно единую отражающую поверхность, обладают максимально возможными энергетическими характеристиками как по мощности, так и по концентрации лучистых потоков вследствие однократного отражения. Многозеркальные системы подразделяются на системы с однократным отражением, когда система плоских зеркал (фацет) образует единую отражательную поверхность, и системы с многократным отражением, применяемые для решения различных специальных задач [5], например, вынос фокальной области за пределы зеркал или доконцентрации. Недостатками многозеркальных систем являются потеря мощности, обусловленная числом отражающих поверхностей, и более низкие по сравнению с однозеркальными системами точностные характеристики.

Основной классифицирующей характеристикой ЗКС является степень концентрации С, равная отношению площади миделя Sм ЗКС к площади фокального пятна Sф [1],

По степени концентрации ЗКС подразделяют на низкопотенциальные (C < 300) и соответственно высокопотенциальные [1].

Наибольшими концентрирующими способностями обладают поверхности вращения второго порядка [1, 5]. На рис. 1 показана зависимость концентрирующей способности от квадрата показателя формы [1] c поверхности вращения второго порядка (в случае эллипсоида вращения с – отношение его полуосей).

Рис. 1. Концентрирующая способность зеркал различной конфигурации:

1 – параболоид вращения, 2 – сферический сегмент, 3 – сплющенные эллипсоиды, 4 – вытянутые эллипсоиды, 5 – гиперболоиды вращения, 6 – равносторонний гиперболоид вращения

Приведённые выше характеристики отчётливо показывают, что максимальная теоретическая концентрирующая способность достигается при использовании параболического концентратора (Cmax = 11500 при угле полураскрытия параболоида вращения, равном 45°). Именно этим в основном и определяется широкое применение параболических отражателей в однозеркальных ВТСЭУ, так как даже при всевозможных отступлениях от проектной конфигурации, обусловленных конструктивными, технологическими и эксплуатационными факторами, они обеспечивают получение высоких плотностей лучистых потоков в околофокальной зоне.

Кроме ЗКС сконцентрировать солнечное излучение можно при помощи линзовых концентрирующих систем [5]. Линзовые концентрирующие системы по сравнению с ЗКС характеризуются большей удельной массой и стоимостью, а также сложнее в изготовлении и эксплуатации и в целом пока не нашли широкого применения в ВТСЭУ как наземного, так и космического базирования, поэтому в рамках этой работы рассматриваться не будут.

Крупногабаритные космические конструкции

Для создания СЭС большой мощности (МВт и выше) в силу относительно низкой плотности энергии солнечного излучения, например, на расстояние от Солнца, соответствующем орбите Земли, где плотность солнечного излучения примерно 1380 Вт/м2 в космосе и от 1000 до 300 Вт/м2 на поверхности планеты, необходимо использовать крупногабаритные ЗКС. При этом если разработка, создание и развертывание (строительство) наземных крупногабаритных конструкций различного назначения не представляют особых трудностей, то для космических систем это сложная инженерная задача.

Для космической техники крупногабаритные конструкции – это конструкции, размеры которых превышают габариты транспортных отсеков существующих ракетоносителей. Существует два основных способа построения таких конструкций, которые обеспечивают минимальный объём в транспортном положении [5].

1. Доставка конструкции на место в виде компактно уложенных элементов и узлов с последующей сборкой. Этот способ в основном применяется при создании таких модульных крупногабаритных конструкций, как космические станции.

2. Доставка конструкции на место в компактном (оптимально плотно упакованном) состоянии с последующей её трансформацией (раскрытием) различными способами.

Можно выделить три основных способа трансформации конструкций.

1. Механический – трансформация (раскрытие) происходит за счёт тяговых усилий рёбер и других элементов конструкции, приводимых в движение за счёт энергии, запасённой в пружинах, или электродвигателей за счёт тросовых систем, с последующей постановкой на стопор или фиксацией. В настоящее время это самый распространённый способ, но его использование для раскрытия крупногабаритных конструкций требует создания сложных многозвенных систем, что приводит к снижению их надёжности, а также они, как правило, не обеспечивают высокой геометрической точности [10].

2. Ротационный – трансформация (раскрытие) происходит за счёт инерционных сил, возникающих в результате вращения либо всего космического аппарата (станции), либо его части. Такой способ лучше всего подходит для создания плоских ЗКС [11].

3. Пневматический (наддув) – трансформация (раскрытие) происходит за счёт внутреннего давления создаваемого в результате наддува замкнутых полостей конструкции. Этот способ позволяет получить конструкцию, обладающую минимальной массой (за счёт использования композитных и плёночных материалов) и минимальным занимаемым объёмом в упакованном состоянии [5, 12].

В рамках данной работы рассмотрен только последний способ трансформации, т.е. наддув, т.к. в настоящее время применение надувных (пневматических) конструкций или конструктивных элементов является одним из наиболее перспективных подходов к созданию крупногабаритных ЗКС.

Отверждаемые конструкции

Для развёртывания и приведения в рабочее состояние выбранного типа конструкций необходим их наддув, но он же необходим и для поддержания (сохранения) формы конструкции, что потребует наличие конструктивных элементов, находящихся под постоянным внутреннем давлением. Наличие таких элементов приведёт к повышенным требованиям к герметичности конструкций и их прочности, т.к. нарушение герметичности, например, из-за микрометеоритной эрозии или деградации клеевых или уплотнительных соединений, приведёт к разрушению всей конструкции.

В связи с этим возникла необходимость сохранять форму надувной конструкции, полученную после её раскрытия, и последующего стравливания внутреннего давления. Этого можно достичь в результате применения отверждаемых материалов.

Отверждаемые (ужесточаемые) материалы (rigidizable materials) [13, 14]– материалы, которые способны “затвердевать” в результате воздействия каких-либо внешних факторов (нагрев, радиация, испарение пластификатора). Преимущество таких материалов заключается в том, что при определённых внешних условиях они податливы, что позволяет их легко обрабатывать и плотно упаковывать, а при других условиях они становятся прочными и жёсткими. Эта особенность и позволит сохранить форму надувной конструкции после стравливания газа, т.е. требование герметичности накладывается только на время, необходимое для отверждения конструкции. При этом многообразие применяемых материалов и подходов к отверждению позволяет получить конструкции, которые ничем не уступают традиционным.

С точки зрения механизма процессов, протекающих при преобразовании и фиксировании формы заготовок, следует выделить следующие основные группы отверждаемых материалов, наиболее перспективных для создания трансформируемых космических конструкций [13, 14]:

1) термически отверждаемые материалы (Thermally cured thermoset composites);

2) материалы, отверждаемые ультрафиолетовым излучением (Ultra-violet cured composites);

3) химически отверждаемые материалы (Inflation gas reaction composites);

4) термопласты (Second order transition change & SMP composites);

5) отверждающиеся пропитки (Plasticizer or solvent boil-of composites);

6) многослойныё алюминиевый материал или ламинанты (Aluminumlaminates).

Каждая из приведённых групп материалов имеет свои преимущества и недостатки, а также соответствующие условия эксплуатации [13].

Анализ конструктивных особенностей надувных отверждаемых ЗКС

Рассмотрим ряд вопросов, связанных с конструктивными особенностями присущими надувным отверждаемым конструкциям, и возможные пути их решения. В качестве примера выберем однозеркальный параболический концентратор.

Зеркало концентратора

К зеркальной поверхности концентратора предъявляется два основных требования: по точности геометрической поверхности (параболоид вращения) и по качеству отражающего покрытия. В качестве отражающего покрытия, как правило, используется алюминий.

Для изготовления надувных конструкций удобно применять плёночные, тканные и фольговые материалы. Для выполнения поставленных выше требований хорошо подходит алюминизированный каптон армированный кевларом или ламинант, состоящий из склеенных между собой слоёв алюминизированного каптона, алюминиевой фольги и каптона армированного кевларом [12]. Такой материал обеспечивает зеркало высокими оптическими характеристиками и хорошей формостабильностью.

Задавать форму зеркала можно двумя основными способами: раскроем и горячей формовкой [1]. Наиболее эффективно использование горячей формовки, позволяющей за счёт получения поверхности двойной кривизны снять высокоточную копию с матрицы требуемой формы. Приведённые выше материал благодаря каптону и алюминиевой фольге хорошо поддаётся горячей формовке, при этом отражающий слой лучше наносить после образования параболической поверхности. При этом необходимо помнить, что в отличие от традиционных конструкций в результате надува поверхность зеркала деформируется, и раскройная (исходная) форма отличается от рабочей (рис. 2), что необходимо учитывать при проектировании формовочной матрицы или раскроя [15].

Рис. 2. Пример раскройной и рабочей формы зеркала концентратора радиусом r = 6 м, выполненного из алюминизированного каптона

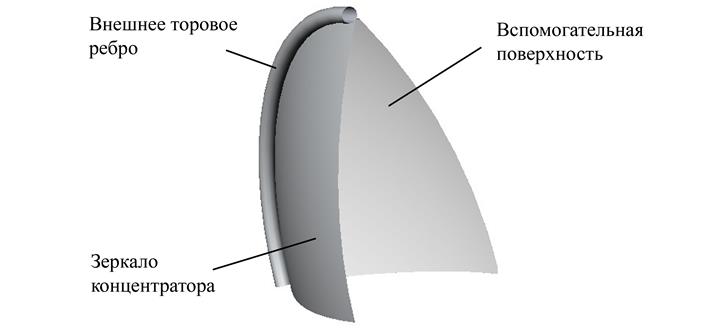

Для того, чтобы обеспечить наддув поверхности концентратора необходимо чтобы это была замкнутая полость, что в общем случае для концентраторов не выполняется, поэтому надо предусмотреть вспомогательную поверхность (плёнку), совместно с зеркалом концентратора, образующую эту полость (рис. 3).

Рис. 3. Примеры сопряжения зеркала концентратора (1) с вспомогательной поверхностью (2), образующие замкнутую полость:

а) чечевицеобразная оболочка; б) оболочка с плавным переходом поверхностей; в) выворачиваемая оболочка

Как видно из рис. 3 наименьшая площадь, а соответственно и масса вспомогательной плёнки получается у чечевицеобразной оболочки, но такое сопряжение двух поверхностей (основной и вспомогательной) приводит к большим деформациям в области стыка (рис. 4) [5, 15].

Рис. 4. Образование складок в области сопряжение двух поверхностей

Этого можно избежать либо с помощью плавного перехода в области сопряжения (см. рис. 3 б и в), либо введением в эту область дополнительного окружного силового элемента, например, торового ребра подкрепления (рис. 5).

Рис. 5. Использование внешнего торового ребра подкрепления

Наличие дополнительной полости, кроме обеспечения раскрытия зеркала концентратора, полученного в результате горячей формовки, позволяет также убрать погрешности отражающей поверхности (складки, сгибы, вогнутости), полученные в результате упаковки концентратора в транспортное положение.

Силовой каркас

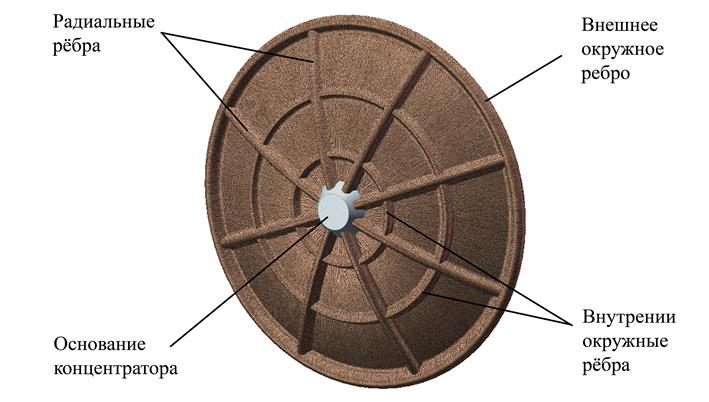

В процессе эксплуатации на ЗКС воздействуют различные внешние факторы, способные вызвать как деформацию конструкции, так и её разрушение. К этим факторам, в первую очередь, следует отнести тепловые, инерционные, возникающие при переориентации аппарата, и гравитационные нагрузки, для парирования которых жесткостных характеристик только зеркала может не хватить. В этом случае необходимо создать дополнительный силовой каркас. Наиболее рационально этот каркас выполнить в виде набора радиальных и окружных рёбер подкрепления (рис. 6). При этом отверждению может подвергаться как только рёбра, так и вся тыльная поверхность.

Рис. 6. Силовой набор на тыльной стороне концентратора

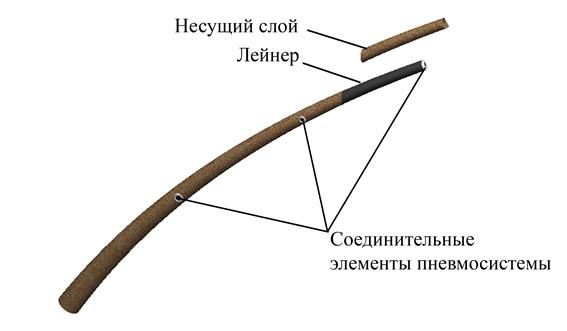

Несущий слой (рис. 7) может быть изготовлен из эластомерного армированного материала – армирующей арамидной ткани с отверждаемым в результате удаления пластификатора связующим на основе поливинилового спирта, способного обратимо насыщаться временным пластификатором с переходом в эластичное состояние и ужесточаться при удалении пластификатора в результате кристаллизации и стеклования [12, 13].

Рис. 7. Радиальное ребро

Выбор данного материала обусловлен следующими его достоинствами:

- используются дешевые, нетоксичные и легкодоступные компоненты;

- широкий выбор низкомолекулярных растворителей или пластификаторов для полимеров, которые обладают низкой токсичностью и слабо загрязняют оптические поверхности космических объектов;

- процесс пропитки легко регулируется и может осуществляться многократно с набором необходимого соотношения связующего и матрицы.

- возможно длительное хранение материала в высушенном состоянии с насыщением водой непосредственно перед подготовкой конструкции к запуску;

- малая зависимость от излучения Солнца и, следовательно, отсутствие необходимости вращения конструкции;

- возможность регулирования кинетики процесса отверждения (ужесточения) за счет варьирования летучести удаляемых низкомолекулярных компонентов;

- простота процесса отверждения, его надежность и универсальность.

Так как данный материал негерметичен, то внутрь устанавливается герметичный чехол – лейнер, изготовленный из каптоновой плёнки. Кроме герметизации лейнер также обеспечивает за счёт раскроя и горячей формовки (форма тканных образцов формируется только за счёт раскроя) повышение геометрических характеристик элементов, позволяя создавать поверхности двойной кривизны.

Количество и размеры радиальных и окружных рёбер жёсткости определяются требованиями по жёсткости и формостабильности концентратора.

При наличии радиальных рёбер наиболее эффективно использовать центральное (осевое) крепление концентратора к опоре и системе ориентации, производимо через его основание (см. рис. 6), которое является основным силовым элементом всей конструкции.

Система наддува

Наддув является наиболее рискованным этапом работы (жизненного цикла) концентратора, поэтому необходимо предусматривать системы дублирования наддува и желательно секционировать общую систему (рис. 8), чтобы повреждение одной части, не привело к разрушению (нераскрытию) всей конструкции. Также секционирование системы позволит, при необходимости, изменяя давление в разных частях, придать конструкции требуемую форму, т.е. до момента отверждения форму можно регулировать [13].

Рис. 8. Система наддува концентратора

Для этой цели на рёбрах могут быть установлены специальные соединительные элементы (см рис. 7 и 8) с клапанами, которые позволят надёжно соединить элементы пневмосистемы и обеспечить управляемое распределение газа.

Этапы раскрытия концентратора

Основываясь на приведённом выше описании конструктивных решений, применятых при проектировании рассматриваемого концентратора, можно выделить следующие этапы развёртывания.

- После вывода системы в точку эксплуатации и сброса защитного контейнера, обеспечивающего внешние условия необходимые для поддержания конструктивных элементов в неотверждённом состоянии, начинается наддув полости образованной зеркалом концентратора и вспомогательной поверхностью (рис. 9).

Рис. 9. Вспомогательная плёнка

- Производится наддув осевых и окружных рёбер силового каркаса.

- После полного раскрытия и установки номинального давления во всех частях конструкции получаем требуемую форму отражающей поверхности. При этом точность геометрической формы во время раскрытия обеспечивается раскроем (предварительной формовкой) самого зеркала, а силовой каркас несёт лишь вспомогательные функции. Далее конструкция выдерживается до полного отверждения силовой конструкции. Для выбранных материалов отверждение происходит за счёт удаления пластификатора в результате воздействия вакуума [13].

- После полного отверждения конструкции из полостей стравливается давление наддува и сбрасывается, например, с помощью пирошнура, вспомогательная плёнка.

- Концентратор готов к эксплуатации (рис. 10).

Рис. 10. Параболический концентратор

Заключение

Одним из критериев совершенства конструкций как наземного, так и космического назначения, который можно использовать для сравнения различных подходов и конструктивных решений, является их вес или масса. Оптимизация по массе особенно важна для космической техники. Если исходить из этого критерия, то у надувных конструкций нет конкурентов. Но при этом данный класс конструкций имеет ряд особенностей, не характерных для традиционных подходов, в первую очередь, это необходимость поддерживать избыточное внутренне давление и учитывать вызванные им деформации. Часть проблем, вызванных этими особенностями, решается с помощью применения отверждаемых материалов, раскроя, введением дополнительных конструктивных элементов и других подходов, часть из которых приведена выше.

Несмотря на то, что в настоящий момент надувные конструкции были в космосе в основном только в качестве экспериментов и платформ для отработки новых технологий, в будущем с развитием науки и техники возможен переход к их промышленному использованию. Это будет особо актуально для космической энергетики, т.к. позволит создавать сверхлёгкие высокоэффективные крупногабаритные концентраторы солнечного излучения, работающие в составе ВТСЭУ различного назначения.

Работа выполнена по гранту РФФИ № 12-08-31580 мол_а.

Список литературы

1. Захидов Р.А., Умаров Г.А., Вайнер А.А. Теория и расчёт гелиотехнических концентрирующих систем. Ташкент: Фан, 1977. 144 c.

2. Energy technology perspectives 2012. Paris: International Energy Agency, 2012. 20 p.

3. Скребушевский Б.С. Космические энергетические установки с преобразованием солнечной энергии. М.: Машиностроение, 1992. 224 с.

4. John C.M. Space Solar Power: The First International Assessment of Space Solar Power: Opportunities, Issues and Potential Pathways Forward. Paris: International Academy of Astronautics, 2011. 272 p.

5. Леонов В.В. Радиационный теплообмен в зеркальных концентрирующих системах. Саарбрюкен: LAP, 2012. 180 с.

6. Солнечная энергетика / В.И. Виссарионов, Г.В. Дерюгина, В.А. Кузнецова, Н.К. Малинин. М.: Издательский дом МЭИ, 2011. 276 c.

7. Кудрин И.О. Солнечные высокотемпературные космические энергодвигательные установки. М.: Машиностроение, 1987. 248 c.

8. Нариманов Е.А. Космические солнечные электростанции. М.: Знание, 1991. 64 c.

9. Fan W., Harold M., Wu J., Mok B. Space based solar power. Industry and Technology Assessment. Abstract. 6/2/2011. 37 p.

10. Тестоедов Н.А., Халиманович В.И., Величко А.И., Шипилов Г.В., Романенко А.В., Усманов Д.Б., Евдокимов А.С., Бельков А.В., Жуков А.П., Пономарев С.В., Пономарев В.С. Анализ основных концепций крупногабаритных трансформируемых космических рефлекторов // XVI Международная научная конференция «Решетнёвские чтения»: тр. Железногорск, 2013. С. 92-93.

11. Центробежные бескаркасные крупногабаритные космические конструкции / Г.Г. Райкунов, В.А. Комков, В.М. Мельников, Б.Н. Харлов. М.: ФИЗМАТЛИТ, 2009. 448 с.

12. Textile composites and inflatable structures II / Onate E., Kroplin B. (eds.). Berlin: Springer, 2008. 272 p. DOI: 10.1007/978-1-4020-6856-0 (Ser. Computational Methods in Applied Sciences; vol. 8).

13. Cadogan D.P., Scarborought S.E. Rigidizable Materials for use in Gossamer Spaсe Inflatable Structures // Proc. 42nd AIAA/ASME Structures, Structural Dynamics, and Materials Conference & Exhibit, 2001. AIAA-2001-1417.

14. Rigidizable Structures & Technologies // ILC DOVER : сайт. Режим доступа: http://www.ilcdover.com (дата обращения 25.06.2013).

15. Балабух Л.И., Алфутов Н.А., Усюкин В.И. Строительная механика ракет: учебник для машиностроительных специальностей ВУЗов. М.: Высшая школа, 1984. 391 с.

Публикации с ключевыми словами: надувные (пневматические) конструкции, отверждаемые материалы, зеркальные концентрирующие системы, солнечная энергетика

Публикации со словами: надувные (пневматические) конструкции, отверждаемые материалы, зеркальные концентрирующие системы, солнечная энергетика

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||