научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2013

DOI: 10.7463/0813.0612095

УДК 629.78:620.22

Россия, МГТУ им. Н.Э. Баумана

Введение

В настоящее время в России активно проводятся работы по созданию перспективных космических средств телекоммуникации, навигации и геодезии. Существуют отдельные программы в ряде предприятий ракетно-космической отрасли, таких как ОАО «Ракетно-космическая корпорация «Энергия» имени С.П. Королева», ФГУП «НПО имени С.А. Лавочкина», ОАО «Российские космические системы», ОАО «Информационные спутниковые системы» им. М.Ф. Решетнева». Причем, для обеспечения большей многозадачности современные космические средства телекоммуникации, навигации и геодезии должны обладать массовой эффективностью конструкции. В данном направлении активно продвинулись такие ведущие мировые производители, как американские фирмы: Boeing (спутники на базе платформ семейства BSS-702); Lockheed Martin (спутники на базе платформ семейства A2100); Space Systems/Loral (спутники на базе платформ семейства LS-1300); Orbital Sciences Corporation (спутники на базе платформ семейства STAR), а также западноевропейские фирмы: Thales Alenia Space (спутники на базе платформ семейства Spacebus); EADS Astrium (спутники на базе платформ семейства Eurostar); Thales Alenia Space совместно с Astrium (перспективные спутники на базе совместной платформы Alpha Bus).

Для обеспечения массовой эффективности отечественных космических средств телекоммуникации, навигации и геодезии необходимо создание прецизионных рефлекторов из углепластика с низкой поверхностной плотностью, высокой жесткостью и размеростабильностью. Формирование геометрии рефлектора из углепластика осуществляется во время процесса отверждения полимерного связующего. Зачастую процесс отверждения заготовки рефлектора происходит в жесткой оснастке, которая ограничивает изменение геометрического профиля. В связи с чем, в процессе отверждения в материале рефлектора из углепластика образуются внутренние технологические напряжения, которые оказывают влияние на прецизионную геометрию.

Задачами моделирования тонкостенных конструкций из углепластика занимается ряд научных коллективов в США, Канаде, Германии, Великобритании, Франции, Японии, Китае, а также России. В центре внимания, преимущественно, находятся задачи по анализу работоспособности при воздействии эксплуатационных нагрузок, поиск оптимальных схем армирования, толщин слоев, анализ причин возникновения расслоений [1–5]. Однако, при моделировании напряженно-деформированного состояния в тонкостенных конструкциях из углепластика при действии нагрузок не учитываются накопленные внутренние напряжения во время технологического процесса изготовления. Не учет данных напряжений может привести к некорректным результатам расчетов и, как следствие, изготовлению не рационального конструктивного варианта конструкции из углепластика.

На основе вышесказанного, сформулирована цель работы, которая заключается в разработке корректного математико-алгоритмического обеспечения для определения внутренних напряжений в тонкостенных рефлекторах из углепластика во время технологического процесса их изготовления для оптимизации геометрических моделей в системе "рефлектор – оснастка" и формирования прецизионной геометрии.

Основная часть

Технологические факторы, вызывающие напряжения и деформации, можно разделить на две группы. Первая группа характеризует влияние физико-химических процессов. Вторая группа характеризует термомеханические процессы: температурные деформации, взаимодействие рефлектора с технологической оснасткой, условия закрепления в процессе отверждения. Моделирование влияния первой группы факторов осуществляется с помощью соотношений механики композитных сред. Для описания напряженно-деформированного состояния (НДС) заготовки рефлектора, связанного со второй группой факторов, следует использовать теории многослойных оболочек с пространственно армированной структурой [6].

Для разработки математико-алгоритмического обеспечения формируется база исходных данных, которая включает в себя: геометрические особенности рефлектора и оснастки; физико-механические и теплофизические характеристики материалов и их излучательная способность в диапазоне температур технологического процесса; параметры по циклограмме нагрева печи.

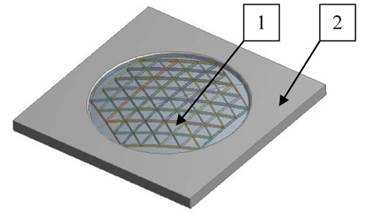

В качестве примера для апробации предлагаемого математико-алгоритмического обеспечения рассматривается следующая геометрия рефлектора и оснастки для его формования (рисунок 1). При построении объемных моделей учитывались скругления с малыми радиусами.

Рисунок 1 – Компоновочная схема размещения заготовки тонкостенного рефлектора с ребрами жесткости (1) на оснастке (2)

Конструктивная схема рефлектора состоит из окружного, продольных и перекрестных ребер жесткости, которые образуют силовой каркас для тонкой оболочки самой параболической антенны. Рефлектор изготавливается из углепластика на основе углеродной ткани УТ-900 и эпоксидного связующего. Оснастка для формования из сплава АМг6 представляет собой ответную негативную параболическую поверхность с кольцевой проточкой в области окружного ребра жесткости рефлектора. Исходные данные по физико-механическим, теплофизическим характеристикам материалов и их излучательной способности в диапазоне температур процесса представлены в таблице 1 [7].

Таблица 1 – Физико-механические, теплофизические, оптические характеристики материала рефлектора и оснастки в диапазоне рабочих температур

Характеристика | Материал | |

Сплав АМг6 | Углепластик на основе углеродной ткани УТ-900 и эпоксидного связующего | |

Плотность, кг/м3 | 2640 | 1550 |

Модуль упругости, ГПа | 71 | 125 (в плоскости армирования) 5 (перпендикулярно плоскости армирования) |

Коэффициент Пуассона | 0,3 | 0,22 (в плоскости армирования) |

Коэффициент линейного термического расширения, К-1 | 24,7∙10-6 | 0,3∙10-6 (в плоскости армирования) 5∙10-6 (перпендикулярно плоскости армирования) |

Коэффициент теплопроводности, Вт/(м∙К) | 122 | 5 (в плоскости армирования) 0,2 (перпендикулярно плоскости армирования) |

Удельная теплоемкость, Дж/(кг∙К) | 922 | 1000 |

Степень черноты | 0,54 | 0,5 |

Процесс отверждения проходит в электропечи сопротивления по необходимой термограмме с максимальной температурой отверждения связующего не более 180°С в течение 4 ч. Нагрев осуществляется плавно и обеспечивается равномерная температура воздуха в камере за счет применения вентиляторов. Охлаждение после процесса отверждения до температуры 20°С необходимо обеспечивать по программе для минимизации значительных температурных перепадов в рефлекторе.

Для построения математических моделей принимается ряд допущений, основные из которых: не учитывается химическое взаимодействие и процессы газовыделения летучих компонентов в объеме заготовки рефлектора в процессе отверждения связующего; не учитывается изменение физико-механических, оптических свойств заготовки рефлектора во время процесса отверждения связующего; нагрев и охлаждение оснастки, рефлектора в процессе отверждения связующего осуществляется с помощью вынужденной конвекции с коэффициентом теплоотдачи 20 Вт/(м2∙К); тепло с поверхности заготовки рефлектора и оснастки отводится в окружающее пространство излучением с изменяемой термограммой по температуре окружающего воздуха; выделение или поглощение теплоты в материале рефлектора при полимеризации не учитывается; напряженно-деформированное состояние рассматривается только на макро уровне, без учета напряжений на микроуровне (уровень «волокно – матрица») [8]; среда в камере считается оптически прозрачной; поверхности зон, конечных элементов, участвующие в теплообмене излучением – серые (излучательная способность не зависит от длины волны); поверхности зон являются диффузно излучающими и диффузно поглощающими.

При моделировании учитывается теплообмен теплопроводностью в нагретых телах, излучением с нагретых поверхностей в окружающую среду с температурой, изменяющейся в соответствии с термограммой процесса и вынужденной конвекцией с изменяемой термограммой по температуре окружающего воздуха.

В основу математической модели положено допущение о том, что деформации элементарного слоя ткани по основе и утку складываются из упругих, температурных, усадочных (технологических) составляющих, а упругие составляющие деформаций связаны с напряжениями законом Гука; для суммарных деформаций выполняются геометрические соотношения (связь деформаций с перемещениями). Дополнительные деформации обусловлены температурным расширением (сжатием), изменением линейных размеров по утку и основе в технологическом процессе. При этом физические соотношения для элементарного (i-ого) слоя в системе координат (1, 2, 3), связанной с напряжением основы ткани (ось 1 – направление основы, ось 2 – направление по утку, ось 3 – ортогонально плоскости слоя), имеют вид:

где ![]() – суммарные деформации элементарного i-ого слоя по основе, утку и ортогональной плоскости слоя и при сдвиге в плоскостях 12, 13, 23;

– суммарные деформации элементарного i-ого слоя по основе, утку и ортогональной плоскости слоя и при сдвиге в плоскостях 12, 13, 23; ![]() – соответствующие напряжения;

– соответствующие напряжения; ![]() – коэффициенты линейного термического расширения; Тi – изменение температуры слоя;

– коэффициенты линейного термического расширения; Тi – изменение температуры слоя; ![]() – дополнительные деформации слоя, возникающие в результате отверждения связующего (

– дополнительные деформации слоя, возникающие в результате отверждения связующего (![]() ), где

), где ![]() – деформации в процессе. Эти характеристики должны определяться экспериментально, что позволит учесть влияние всех стадий технологического процесса. Характеристики усадки (расширения) могут быть определены на образцах-свидетелях.

– деформации в процессе. Эти характеристики должны определяться экспериментально, что позволит учесть влияние всех стадий технологического процесса. Характеристики усадки (расширения) могут быть определены на образцах-свидетелях.

Напряжения в системе координат ![]() , связаны с напряжениями в элементарных слоях равенствами:

, связаны с напряжениями в элементарных слоях равенствами:

![]() ;

;

![]() ;

;

![]() ;

;

;

;

,

,

где ![]() – косинусы углов между координатными осями

– косинусы углов между координатными осями ![]() и осью j, являющиеся элементами матрицы перехода:

и осью j, являющиеся элементами матрицы перехода:

.

.

В рассматриваемом случае:

![]() ;

;

где ![]() .

.

Физические соотношения, учитывающие технологические составляющие деформаций и воздействие температуры, определяются с учетом выражений для деформаций ![]() , а формулы для

, а формулы для ![]() после преобразований имеют вид:

после преобразований имеют вид:

где ![]() (

(![]() ) – коэффициенты жесткости и температурные члены, вычисленные по известным характеристикам упругости элементарного слоя

) – коэффициенты жесткости и температурные члены, вычисленные по известным характеристикам упругости элементарного слоя ![]() , коэффициентам линейного расширения

, коэффициентам линейного расширения ![]() и параметрам структуры, характеризующим ориентацию волокон основы относительно осей координат

и параметрам структуры, характеризующим ориентацию волокон основы относительно осей координат ![]() . Коэффициенты

. Коэффициенты ![]() характеризуют влияние технологических деформаций

характеризуют влияние технологических деформаций ![]() .

.

Задача математического моделирования решалась в два этапа: определялись температурные поля в заготовке рефлектора и оснастке во время процесса отверждения связующего; вычислялись напряжения и деформации, которые возникают в заготовке рефлектора, самом рефлекторе после отверждения связующего и оснастке в процессе полимеризации по заданной термограмме.

Для вышеперечисленных задач использован метод конечных элементов и его реализация в программном комплексе ANSYS. Во время расчета число итераций было не более 20 на каждом временном шаге, который составляет не менее 0,3 с для обеспечения хорошей сходимости.

Геометрические модели заготовки рефлектора и оснастки разбивались на гексагональные и призматические конечные элементы. Для получения сетчато-независимого решения проводился анализ на сетках разной степени дискретности. Выбрана сетка из 464586 элементов. Геометрические элементы модели были связаны условием контакта конечных элементов по соприкасающимся поверхностям.

Граничным условием при решении задачи теплообмена во время процесса отверждения заготовки рефлектора:

– вынужденная конвекция с температурой окружающего воздуха изменяющейся по термограмме (таблица 2) и коэффициентом теплоотдачи 20 Вт/(м2∙K).

Таблица 2 – Режим отверждения эпоксидного связующего

Температура, °С | Время, ч |

Подъем до (60 ± 1,5)° | 2 |

Выдержка при (60 ± 1)° | 1 |

Подъем до (120 ± 1,5)° | 2 |

Выдержка при (120 ± 1)° | 1 |

Подъем до (180 ± 1,5)° | 1,5 |

Выдержка при (180 ± 1)° | 4 |

Охлаждение до температуры (20 ± 5)° | 10 |

Данная термограмма выбрана на основе проведенных предварительных параметрических расчетов и с учетом результатов по режимам отверждения эпоксидных связующих с обеспечением равномерного выхода летучих. Выбранный коэффициент теплоотдачи имитирует режим обдува вентилятором, установленным в камере электропечи сопротивления.

– излучение во внешнее пространство с поверхности заготовки рефлектора и оснастки с изменяющейся температурой окружающей среды по термограмме.

Граничные условия при решении задачи оценки напряженно-деформированного состояния – градиент температур в заготовке рефлектора и оснастки (полученный во время решения задачи теплообмена).

На основе моделирования процесса отверждения заготовки рефлектора и оснастки изучено влияние конструктивных особенностей на степень неоднородности температурных полей. Для оценки градиентов температур по толщине параболического зеркала рефлектора, а также по высоте ребер жесткости рассмотрено изменение температур в ряде контрольных точек (рисунок 2), расположенных на заготовке рефлектора и оснастке.

Рисунок 2 – Контрольные точки для оценки градиента температур во время технологического процесса

Результаты изменения температур в контрольных точках во время проведения технологического процесса представлены на рисунке 3.

Рисунок 3 – Изменение температуры в контрольных точках во время технологического процесса, °С

На основе проведенных расчетов температурных полей во время технологического процесса отверждения полимерного связующего в заготовке рефлектора установлено, что:

– градиент температур по высоте ребра жесткости может составлять на начальных этапах нагрева до 7,2 °С, а на стадии охлаждения до 9,1 °С, однако во время выдержек поля температур выравниваются и градиент не превышает 0,1 °С;

– градиент температур по толщине зеркала заготовки рефлектора во время всего технологического процесса составляет не более 0,1 °С;

– в начале технологического процесса происходит более интенсивный нагрев заготовки рефлектора по сравнению с оснасткой, что обусловлено ее большей тепловой инерцией;

– на стадии охлаждения происходит инверсия температурных полей и более интенсивно охлаждается рефлектор по сравнению с оснасткой, а также ребра жесткости по сравнению с зеркалом.

В целом, полученные результаты свидетельствуют о малой неоднородности температурных полей в заготовки рефлектора во время процесса отверждения.

Далее проводится расчет НДС, вызванного градиентом температур в заготовке рефлектора и оснастке. Вычислены перемещения в заготовке рефлектора при проведении процесса отверждения связующего (рисунки 4, 5).

Рисунок 4 – Общие перемещения в заготовке рефлектора и оснастке через 8,3 часа после начала технологического процесса, м

Рисунок 5 – Общие перемещения в заготовке рефлектора и оснастке через 21,1 часа после начала технологического процесса, м

На основе проведенных расчетов НДС во время технологического процесса отверждения полимерного связующего в заготовки рефлектора установлено, что:

– общие перемещения центральной части заготовки рефлектора составляют не более 7 мкм по толщине, однако, из-за массивности оснастки поперечные перемещения достигают 0,78 мм;

– во время выдержки при температуре 180 °С в зеркале заготовки рефлектора возникают напряжения на уровне 2,5–7 МПа и около 64–78 МПа в области окружного ребра жесткости;

– после завершения стадии охлаждения в зеркале заготовки рефлектора возникают напряжения на уровне 0,06 – 0,2 МПа и около 7 – 11 МПа в области окружного ребра жесткости.

На основе представленных результатов расчета показано, что при выбранной термограмме процесса отверждения полимерного связующего формируются практически однородные температурные поля, которые обеспечивают минимальные внутренние напряжения в рефлекторе.

Выводы

1. Разработано математико-алгоритмическое обеспечение, которое позволяет проводить параметрические расчеты и оценивать напряженно-деформированное состояние в тонкостенных рефлекторах при полимеризации матрицы.

2. В качестве апробации проведены расчеты температурных полей и напряженно-деформированного состояния во время технологического процесса отверждения полимерного связующего в заготовке тонкостенного рефлектора с ребрами жесткости и установлено, что:

– градиент температур по высоте ребра жесткости может составлять на начальных этапах нагрева до 7,2 °С, а на стадии охлаждения до 9,1 °С, однако градиент температур по толщине зеркала заготовки рефлектора во время всего технологического процесса составляет не более 0,1 °С;

– после завершения стадии охлаждения в зеркале заготовки рефлектора возникают напряжения на уровне 0,06 – 0,2 МПа и около 7 – 11 МПа в области окружного ребра жесткости.

3. На основе математического и численного моделирования показано, что предложенный подход позволяет оптимизировать геометрию тонкостенных рефлекторов из углепластика для перспективных космических средств телекоммуникации, навигации и геодезии и формообразующей оснастки для минимизации внутренних напряжений.

Отдельные результаты настоящей работы получены при финансовой поддержке по контракту с Минобрнауки РФ № 14.513.11.0011.

Списоклитературы

1. Tibert A.G. Optimal design of tension truss antennas // In Proc. 44th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference and Exhibit (Norfolk, VA, USA, 7–10 April 2003). AIAA Paper, 2003.

2. Tomson M.V. AstroMeshTM Deployable Reflectors for Ku-and Ka-band Commercial Satellites // In Proc. 20th AIAA Int. Communications Satellite Systems Conference and Exhibit (Montreal, Canada, 12-15 May 2002). AIAA Paper, 2002.

3. Tan T.L., Soykasap O., Pellegrino S. Design & Manufacture of Stiffened Spring-Back Reflector Demonstrator // Proc. 46th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference (Austin, TX, A.B.D.). AIAA Paper, 2005.

4. Soykasap O. Analysis of Plain Weave Composites // Mechanics of Composite Materials. 2011. Vol. 47, no. 2. P. 161-176.

5. Dimkov S.A., Kislitsyn B.V. Mathematical model of a variable-curvature thin-film mirror // J. Opt. Technol. 2000. Vol. 67, iss. 3. P. 229-234. http://dx.doi.org/10.1364/JOT.67.000229

6. Воробей В.В., Морозов Е.В., Татарников О.В. Расчет термонапряженных конструкций из композиционных материалов. М.: Машиностроение, 1992. 240 с.

7. Бабичев А.П., Бабушкина Н.А., Братковский А.М. Физические величины. Справочник. М.: Энергоатомиздат, 1991. 1232 с.

8. Михайловский К.В. Исследование напряженно-деформированного состояния крупногабаритной конструкции из углерод-керамического композиционного материала C–SiС на макро и микроструктурном уровне при воздействии эксплуатационной нагрузки // Вестник компьютерных и информационных технологий. 2010. № 11. С. 17-22.

Публикации с ключевыми словами: композиционные материалы, технологический процесс, космические аппараты, рефлекторы, углепластики, математическое и численное моделирование

Публикации со словами: композиционные материалы, технологический процесс, космические аппараты, рефлекторы, углепластики, математическое и численное моделирование

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||