научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2013

DOI: 10.7463/0913.0598355

УДК 621.941.1

Россия, МГТУ им. Н.Э. Баумана

Введение

Мировой тенденцией в металлообработке является замена шлифования заготовок из закалённых сталей точением с использованием инструментов, оснащёнными сверхтвёрдыми инструментальными материалами. Перспективным направлением является применение инструментов с режущей частью на основе синтетического сверхтвердого инструментального материала - нитрида бора. Прецизионными резцами из нитрида бора обрабатывают детали топливно-регулирующей аппаратуры двигателей, гидравлических моторов и насосов, аэростатические подшипники, детали буровых и погружных насосов, блоки цилиндров, гильзы и т.д. Все эти детали изготавливают из труднообрабатываемых конструкционных материалов, в том числе сталей, закалённых до твёрдости 60-66 HRC.

Для успешного использования прецизионных резцов из нитрида бора необходимо разработать рекомендации, основанные на результатах теоретических и экспериментальных исследований. В частности, приводятся результаты моделирования и расчета сил резания, теоретические модели и механизмы изнашивания [1-3]. Приведены составы инструментальных материалов на основе кубического, вюрцитного и плотноупакованного нитрида бора, и даны их свойства [4, 5].

Исследования режущих свойств резцов из нитрида бора частично раскрывают особенности процесса изнашивания. Показано действие трех основных механизмов изнашивания: абразивного, адгезионного и диффузионного [2]. Вместе с тем приведенные расчетные формулы отражают только частный случай реализованного варианта условий обработки.

Отработана методика экспериментального исследования режущих свойств резцов из нитрида бора при чистовом точении заготовки из закаленной стали [6]. Получены частные кривые износа, которые могут служить экспериментальной основой для подтверждения расчетных зависимостей.

Исследования направлены на разработку методики для расчета параметров, характеризующих процесс резания и изнашивания инструмента. Проведены испытания прецизионных резцов, оснащенных плотноупакованной модификацией нитрида бора.

1. Расчет параметров процесса точения закаленных сталей и износа резцов из нитрида бора

1.1. Характеристики обрабатываемого и инструментального материалов

В качестве расчетных параметров рассмотрены параметры сечения срезаемого слоя, параметры стружкообразования и контакта детали и инструмента, силы и температуры резания, скорость изнашивания и величина износа инструмента.

Рассмотрено чистовое точение заготовки из подшипниковой стали марки ШХ15 с твёрдостью HRC 60. Основные характеристики стали приведены в таблице 1.

Таблица 1.

Характеристики стали марки ШХ15

E1, ГПа |

|

|

|

206 | 0,27 | 0,06 | 0,06 |

Примечание: Е – модуль упругости материала, ![]() - коэффициент Пуассона,

- коэффициент Пуассона, ![]() - теплопроводность,

- теплопроводность, ![]() - температуровпроводность.

- температуровпроводность.

Температурная твердость стали представлена следующей зависимостью:

![]() МПа, при

МПа, при ![]() . (1)

. (1)

В соответствии с рекомендациями С.С. Силина касательные напряжения в плоскости сдвига равны пределу прочности:

![]() , Н/мкм2, где

, Н/мкм2, где ![]() .

.

Характеристики инструментальных материалов на основе нитрида бора (cBN - кубический, DBN - нанодисперсный плотноупакованный) приведены в таблице 2.

Таблица 2

Характеристики инструментальных материалов

Инструментальный материал | E2, ГПа |

|

|

|

cBN | 720 | 0,21 | 0,1 | 0,18 |

DBN | 750 | 0,21 | 0,1 | 0,18 |

Для инструментальных материалов на основе нитрида бора использованы следующие температурные зависимости твёрдости, заимствованные из литературных источников [4, 7]:

- кубический

![]() при

при ![]() , (2)

, (2)

- плотноупакованный

![]() . (3)

. (3)

1.2. Расчет сил резания

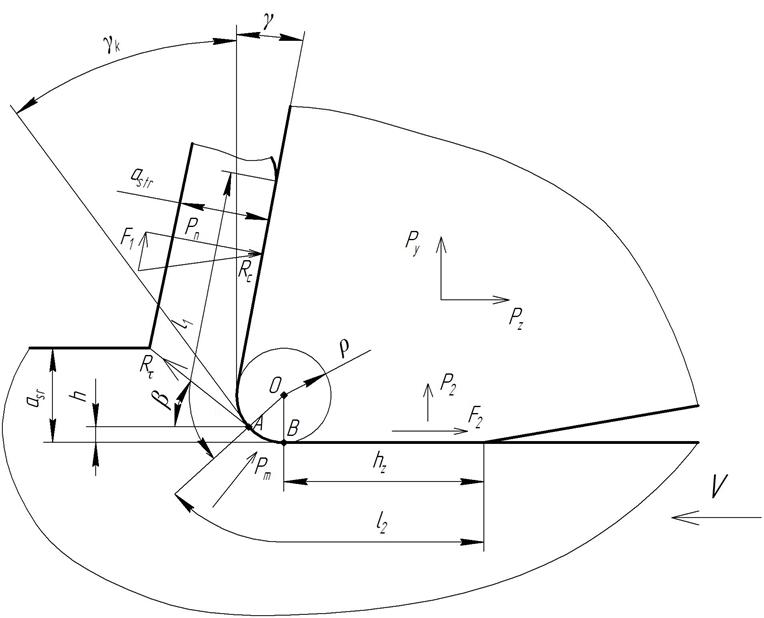

Общая схема сил на поверхности лезвия приведена на рис. 1. Здесь показано сечение лезвия, которое имеет радиус округления режущей кромки ![]() . Длина контакта стружки с передней поверхностью обозначена как

. Длина контакта стружки с передней поверхностью обозначена как ![]() , износ задней поверхности

, износ задней поверхности ![]() , а общая длина контакта по задней поверхности -

, а общая длина контакта по задней поверхности - ![]() . Точка А разделяет толщину среза

. Точка А разделяет толщину среза ![]() на стружку толщиной

на стружку толщиной ![]() и деформированный поверхностный слой толщиной h. Точке А соответствует отрицательный передний угол

и деформированный поверхностный слой толщиной h. Точке А соответствует отрицательный передний угол ![]() . На передней поверхности резца со стороны стружки действует нормальная сила

. На передней поверхности резца со стороны стружки действует нормальная сила ![]() и касательная (трения)

и касательная (трения) ![]() . На задней поверхности – нормальная сила

. На задней поверхности – нормальная сила ![]() и касательная

и касательная ![]() .

.

Угол сдвига является углом между направлением скорости и плоскостью сдвига и рассчитывается по известной формуле

,

,

где коэффициент усадки для закаленной стали принят равным ![]() ,

, ![]() - скорость резания, м/с.

- скорость резания, м/с.

Рис 1. Схема расчёта сил

Результирующая сила стружкообразования направлена под углом действия ![]() к скорости резания и определена через касательную силу в плоскости сдвига

к скорости резания и определена через касательную силу в плоскости сдвига ![]()

,

,

где ![]() - ширина срезаемого слоя.

- ширина срезаемого слоя.

В свою очередь, угол действия связан с углом сдвига выражением

![]() ,

,

с учетом поправки  .

.

Тогда выражения для расчёта составляющих силы на передней поверхности инструмента определены из геометрических соотношений:

- касательная и нормальная

![]() ;

;

- по направлениям осей систем координат

![]() .

.

Принимая гипотезу о том, что максимальное значение контактного давления вдоль всей режущей кромки одинаково, это значение можно выразить через нормальную силу на передней поверхности и площадь контакта:

.

.

Показатель степени принимается равным n1=1, т.е. контактное нормальное давление на передней поверхности распределено по треугольной эпюре.

Контактное давление имеет максимальное значение на длине дуги АВ, которая определена глубиной подминаемого слоя ![]() На длине дуги действует результирующая сила

На длине дуги действует результирующая сила ![]() .

.

Нормальная сила на площадке износа определена через контактное давление и площадь контакта:

,

,

а касательная сила через средний коэффициент трения на задней поверхности - ![]() .

.

Результирующие силы по направлению осей системы координат учитывают составляющие на передней поверхности, на дуге режущей кромки и на задней поверхности:

![]() . (4)

. (4)

В качестве примера на рис. 2 приведены расчетные зависимости влияния времени на составляющие силы (4) для условий обработки заготовок из закаленной стали ШХ15 (табл. 1).

Рассмотрен сборный резец фирмы SECO с режущей пластиной формы LCGN 1604MO-0400S-LF, инструментальный материал CBN10. Принят режим резания: скорость 105,5 м/мин, глубина 0,1 мм, подача 0,05 мм/об.

Отмечено значительное увеличение сил резания, вызванное увеличением износа резца. Для конечного времени обработки величина износа резца по задней поверхности составила ![]() мм.

мм.

Рис. 2. Зависимость составляющих силы резания от времени обработки

1.3. Расчет температур резания

Расчет температур резания выполнен по методике А.Н. Резникова [8].

Рассчитаны интенсивности тепловых потоков:

- в плоскости сдвига

,

,

где ![]() - скорость резания в м/мин,

- скорость резания в м/мин,  - площадь плоскости сдвига, составляющие силы приведены в кгс;

- площадь плоскости сдвига, составляющие силы приведены в кгс;

- на передней поверхности

;

;

- на задней поверхности

.

.

Формула для расчёта температуры деформации имеет вид:

,

,

где b' учитывает долю теплоты деформации в стружке.

Средние температуры на площадках контакта резца составляют:

- стружки и резца

, (5)

, (5)

где c' - коэффициент, учитывающий подогрев поверхностных слоев материала из которых образуется стружка, q1 - интенсивность стока тепла по передней поверхности;

- задней поверхности резца и детали

, (6)

, (6)

где Ti - функция, отражающая закон распределения на площадке контакта температур, вызванных теплотой деформации, q2 - интенсивность стока тепла по задней поверхности.

Поскольку стоки тепла q1 и q2 действует на поверхности клина, каждый из них вызывает увеличение температуры на своей поверхности. Также следует учитывать, что каждый из стоков, действуя на своей поверхности, прогревает режущий клин и вызывает повышение температуры на площадке, где расположен другой источник. Тогда записываем формулы для расчета средней температуры на передней и задней поверхностях:

, (7)

, (7)

, (8)

, (8)

где функции Mучитывают увеличение температуры своей поверхности, а функции N - поверхности с другим источником.

Тогда справедливы соотношения: ![]() ,

, ![]() , соответствующие системе уравнений (5) - (7), (6) - (8). Решая эти системы уравнений, определяем средние температуры передней и задней поверхностей T1 и T2, соответственно.

, соответствующие системе уравнений (5) - (7), (6) - (8). Решая эти системы уравнений, определяем средние температуры передней и задней поверхностей T1 и T2, соответственно.

Температура резания усреднялась по контактным площадкам:

. (9)

. (9)

На рис.3 приведены расчетные зависимости температур от времени обработки: на передней поверхности T1, на задней поверхности T2 и температуры резания Tp. Исходные данные соответствуют рис. 2. Для сравнения на рис. 3 показан график температуры, построенный по полиномиальному уравнению, аппроксимирующему экспериментальные данные [4]:

![]() .

.

Рис. 3. Зависимость температуры от времени обработки

1.4. Расчет скорости изнашивания и величины износа инструмента

По результатам моделирования процесса предложена формула для расчета скорости изнашивания (в тангенциальном направлении по скорости резания) для резцов из нитрида бора при обработке заготовок из закаленных сталей:

, (10)

, (10)

где vc - скорость резания, м/с, HV - температурная твердость поверхности инструментального материала по (2) или (3) в зависимости от марки нитрида бора.

С использованием скорости изнашивания (10) можно для дискретных значений времени обработки ![]() рассчитать соответствующую величину износа:

рассчитать соответствующую величину износа:

![]() , мм.

, мм. ![]() (11)

(11)

Таким образом, уравнения (10), (11) позволяют расчетным путем получить "кривую износа" - величина износа - период времени обработки. В качестве примера на рис. 4 показана расчётная кривая износа и две кривые, построенные по результатам экспериментов, проведенных авторами и изложенных в работе [6]. Отмечено хорошее совпадение общего периода стойкости инструмента и скорости изнашивания, исключая начальный участок.

Рис. 4. Расчётная и экспериментальные кривые износа резцов, оснащенных cBN

Таким образом, интегрально подтверждена достоверность расчета параметров, характеризующих процесс резания и изнашивания резцов из сверхтвердых материалов на основе нитрида бора при обработке заготовок из закаленной стали. Расчетная модель может быть распространена на условия сверхточной и микро- обработки, когда толщина срезаемого слоя составляет от нескольких микрометров до десятых долей микрометра.

2. Экспериментальные исследования резцов из плотноупакованного

нитрида бора

2.1. Прецизионные резцы из DBN

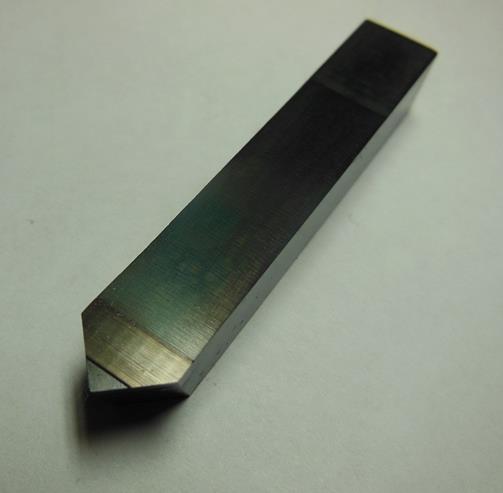

В качестве объектов исследования использованы резцы из плотноупакованного нитрида бора DBN (DenseBoronNitride) - рис. 5, 6.

Инструментальный материал DBN получают методом прямого синтеза особо чистого сверхтвердого плотного нитрида бора из объемных заготовок пиролитического нитрида бора [5]. Инструменты, оснащенные DBN, нашли свое применение для сверхпрецизионной безударной обработки. Неоспоримыми преимуществами исходного пиролитического нитрида бора является практически полное отсутствие примесей в объеме заготовки и возможность управления микроструктурой DBN на этапе его получения.

Согласно результатам сканирующей электронной микроскопии и склерометрии, максимальные размеры зерен кубического нитрида бора в DBN не превышают 0,2 мкм при практическом отсутствии пористости. Твердость представлена уравнением (3). Основным недостатком этого материала является повышенная хрупкость.

Рис. 5. Токарный напайной проходной резец для наружной обработки

Рис. 6. Расточной напайной резец для сквозных и глухих отверстий

2.2. Особенности заточки и исследование качества заточенных поверхностей

Отработана методика заточки резцов из DBN. Выполнена заточка радиуса при вершине и заточка передней поверхности для двух резцов - токарного напайного проходного резца для наружной обработки (рис. 5) и расточного напайного резца для сквозных и глухих отверстий (рис. 6). Заточка и доводка проводилась на сверхточном заточном стенде во «ВНИИИНСТРУМЕНТ».

Заточной стенд имеет следующие конструктивные особенности:

-аэростатические опоры в основных формообразующих узлах - каретке продольной и поперечной подачи, инструментальном шпинделе, поворотном столе;

- встроенные синхронные безвибрационные моторы в шпиндельном узле и поворотном столе;

- использован пневмогидравлический усилитель в качестве привода каретки;

- станина установлена на виброизолирующих опорах, которые обеспечивают её изоляцию от внешних колебаний на частотах свыше 5 Гц.

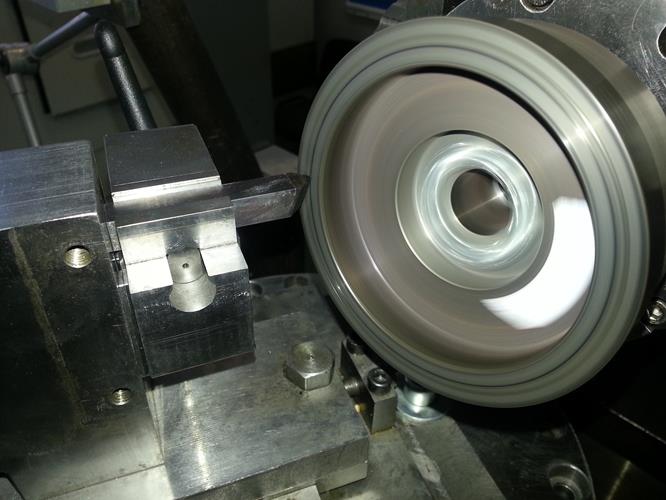

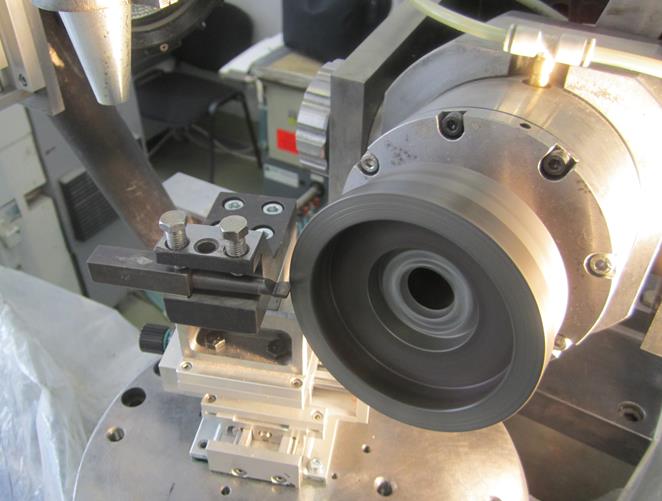

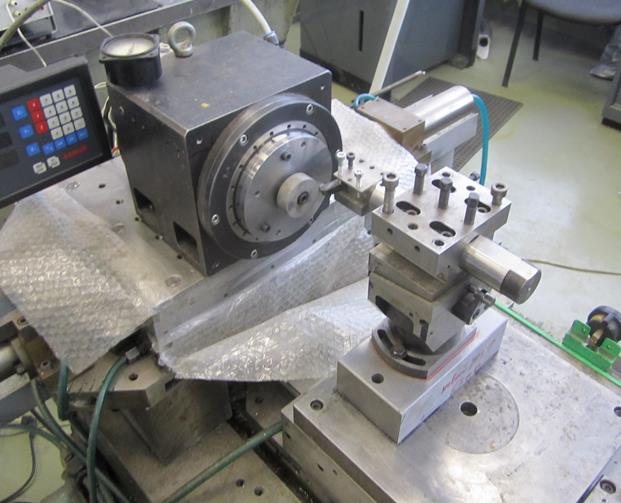

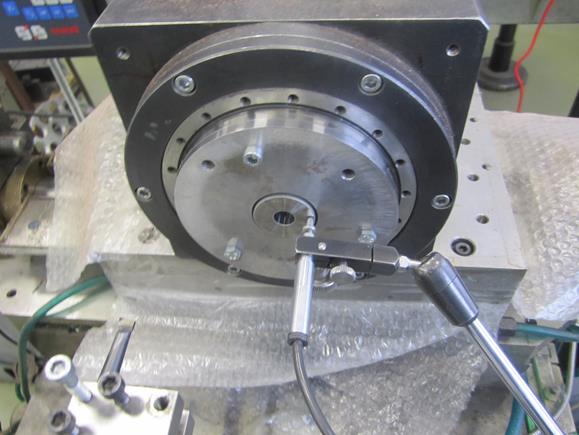

Заточка и доводка выполнена по технологии, которая описана в статье [9] и проиллюстрирована на рис. 7, 8.

Рис. 7. Доводка радиуса при вершине токарного напайного проходного резца

Рис. 8. Доводка радиуса при вершине расточного напайного резца

Контроль качества заточенных поверхностей осуществлен с помощью конфокального микроскопа μSurf NanoFocus AG. Микроскоп имеет разрешение 1..2 нм вдоль оптической оси объектива. Использован принцип конфокальной фильтрации отражённых от образца лучей. Размер сканируемого участка 160х160 мкм, увеличение 100х. Результаты сканирования поверхности передаются в компьютер, который формирует изображение и выводит его на экран монитора. Программное обеспечение позволяет не только оцифровать объект, но сразу же визуализировать его как 3-D объект.

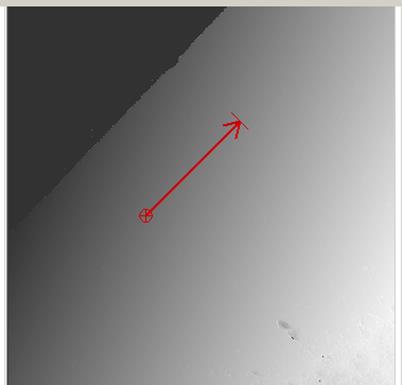

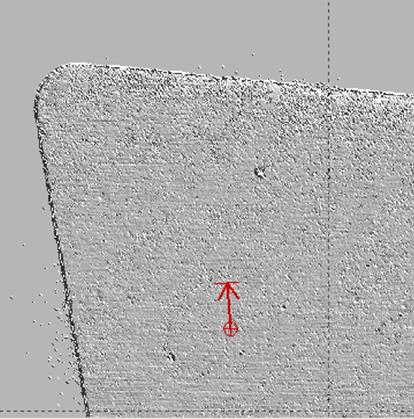

Измерение шероховатости передней поверхности токарного напайного проходного резца проведено в направлении вдоль режущей кромки и показало следующие результаты (рис. 9): Ra = 0,010 мкм, Rz = 0,132 мкм, Rt = 0,132 мкм, Rq = 0,014 мкм.

Рис. 9. Контроль шероховатости передней поверхности токарного напайного проходного резца из DBN

Рис. 10. Контроль шероховатости передней поверхности расточного напайного резца

Направление измерения шероховатости передней поверхности расточного напайного резца показано на рис. 10 и получены следующие результаты: Ra = 0,013 мкм, Rz = 0,111 мкм, Rt = 0,111 мкм, Rq = 0,019 мкм.

Также были проведены исследования радиуса округления режущей кромки с помощью двухлучевого микроскопа Helios NanoLab 600 компании FEI. Анализируя полученное изображение можно придти к выводу, что радиус округления режущей кромки меньше 0,5 мкм.

2.3. Технологические испытания резцов из DBN

Технологические испытания резцов из DBN проведены на сверхточном станке разработки и производства ООО «Ресурс точности». Сверхточный станок включает следующие основные компоненты:

- шпиндельный узел с пористыми графитовыми аэростатическими опорами и встроенным бесконтактным синхронным электродвигателем в специальном безвибрационном исполнении;

- две взаимно перпендикулярные каретки на аэростатических щелевых опорах;

- бесконтактные приводы подач кареток на базе бесконтактных пневмо-цилиндров и сверхвязкой демпфирующей жидкости;

- специальные микрометрические винты для врезания в сочетании с оптическими линейками.

Для испытания резцов использовались заготовки типа дисков из стали 9ХС с твёрдостью HRC 60.

Обработка наружной цилиндрической поверхности диаметром 48 мм выполнена на следующих режимах (рис. 11): частота вращения шпинделя – n = 300 об/мин; глубина резания – t = 0,01 мм; минутная подача Sм = 3 мм/мин.

Рис. 11. Обработка наружной цилиндрической поверхности проходным напайным резцом из DBN

После испытания резца был проведён контроль шероховатости обработанной поверхности с помощью конфокального микроскопа μSurf NanoFocus AG. Шероховатость на наружной цилиндрической поверхности вдоль направления подачи составила Ra 0,141 мкм, Rz 0,904 мкм.

Расточным напайным резцом для сквозных и глухих отверстий были выполнены операции расточки отверстия диаметром 12 мм и операция подрезания торца (рис. 12). Режимы обработки при расточке отверстия составили: частота вращения шпинделя – n = 800 об/мин; глубина резания – t = 0,01 мм; подача – Sм = 8 мм/мин. Режимы обработки торцевой поверхности – n = 450 об/мин; t = 0,01 мм; Sм = 5 мм/мин.

Контроль шероховатости обработанных поверхностей выполнялся с помощью прибора фирмы Taylor-HobsonTalysurf. Шероховатость внутренней цилиндрической поверхности и торцевой поверхности после обработки составила Ra 0,1 мкм.

С помощью индуктивного датчика был выполнен контроль торцевого биения детали, которое составило 0,3 мкм (рис. 12). Отклонение от цилиндричности обработанного отверстия - 0,4 мкм.

Рис. 12. Испытание расточного напайного резца из DBN

Рис. 13. Контроль торцевого биения обработанной детали

2.4. Расчетные параметры для резцов из DBN

Анализ режимных параметров и условий обработки заготовок из закаленной стали (рис. 11, 12) показывает, что эта обработка является "микрообработкой", т.к. подача на оборот составляет So = 10 – 11 мкм/об, глубина – t = 10 мкм, толщина срезаемого слоя - asr = 0,2 мкм. Для этих условий и длины обработки, соответствующей одному проходу l = 16 мм, расчетные параметры приведены в таблице 3.

Таблица 3

Расчетные параметры для резцов из DBNпри обработке заготовок из закаленной стали

Вид поверхности | Py, H | Pz, Н | T1, °С | T2, °С | Tp, °С | hz, мкм | Int, мм/мин |

цилиндр | 0,34 | 0,64 | 219,2 | 205,3 | 218 | 0,31 |

|

отверстие | 0,42 | 0,77 | 138,1 | 149,3 | 138,6 | 0,02 |

|

торец | 0,34 | 0,68 | 243,3 | 218,8 | 241,7 | 0,15 |

|

Здесь температура резания не превышает 250 оС, силы резания составляют менее 1 Н. Минимальные усилия и температуры резания создают предпосылки для получения сверхточных поверхностей, когда погрешность обработки и отклонение формы обработанных поверхностей составляют десятые доли микрометра.

ЗАКЛЮЧЕНИЕ

Расчетным путем и экспериментально подтверждена эффективность лезвийной обработки заготовок из закаленной стали резцами из сверхтвердых инструментальных материалов на основе нитрида бора.

Разработана расчетная модель как совокупность последовательных математических уравнений и выражений для расчета показателей процесса резания и изнашивания инструмента. Расчетная величина износа и период стойкости резцов соответствуют экспериментальным значениям.

Отработана технология заточки и доводки резцов из нитрида бора. Для плотноупакованной модификации нитрида бора (DBN) получено высокое качество заточки: шероховатость заточенных поверхностей по параметру Raсоставляет 0,01 – 0,013 мкм, радиус округления кромки 0,5 мкм и менее.

Испытания резцов из DBN подтвердили возможность достижения высокой точности и качества обработки – шероховатость Ra0,1 мкм, торцевое биение и отклонение от цилиндричности – 0,3 – 0,4 мкм.

Список литературы

1. Huang Y., Steven Y. Liang. Modeling of Cutting Forces Under Hard Turning Conditions Considering Tool Wear Effect // Transactions of the ASME: Journal of Manufacturing Science and Engineering. 2005. Vol. 127, no. 2. P. 262-270. DOI: 10.1115/1.1852571

2. Huang Y., Steven Y. Liang. Modeling of CBN Tool Flank Wear Progression in Finish Hard Turning // Transactions of the ASME: Journal of Manufacturing Science and Engineering. 2004. Vol. 126, no. 1. P. 98-106. http://dx.doi.org/10.1115/1.1644543

3. Lin H.M., Liao Y.S., Wei C.C. Wear behavior in turning high hardness alloy steel by CBN tool // Wear. 2008. Vol. 264, iss. 7-8. P. 679-684. DOI: 10.1016/j.wear.2007.06.006

4. Карюк Г.Г., Бочко А.В., Мойсеенко О.И., Сидоренко В.К. Высокопроизводительные инструменты из гексанита-Р. Киев: Наукова думка, 1985. 136 с.

5. Малышев С.Н., Филоненко В.П., Захаревич Е.М., Перфилов С.А. Опыт промышленного применения сверхтвердых инструментальных наноматериалов // РИТМ. 2011. № 2 (60). С. 40-42. Режим доступа: http://www.ritm-magazine.ru/pdf/RITM_60.pdf (дата обращения 12.08.2013).

6. Грубый С.В., Лапшин В.В. Исследование режущих свойств резцов из нитрида бора // Наука и образование. МГТУ им. Н.Э. Баумана. Электрон. журн. 2012. № 6. DOI: 10.7463/0612.0423622

7. Температурная зависимость твердости нитрида бора / А.В. Бочко, О.Н. Григорьев, С.С. Джамаров, Г.Г. Карюк и др. // Порошковая металлургия. 1977. № 6 (174). С. 64-69.

8. Резников А.Н. Теплофизика процессов механической обработки материалов. М.: Машиностроение, 1981. 279 с.

9. Лапшин В.В., Грубый С.В. Разработка технологии и исследование качества заточки прецизионных резцов из сверхтвёрдых материалов // Наука и образование. МГТУ им. Н.Э. Баумана. Электрон. журн. 2012. № 9. DOI:10.7463/0912.0482398

Публикации с ключевыми словами: кубический нитрид бора, качество поверхности, испытания, технология заточки, плотноупакованный нитрид бора, прецизионный резец

Публикации со словами: кубический нитрид бора, качество поверхности, испытания, технология заточки, плотноупакованный нитрид бора, прецизионный резец

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||