научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 06, июнь 2013

DOI: 10.7463/0613.0577582

УДК 681.2

Россия, Поволжский государственный технологический университет, г. Йошкар-Ола

Введение

Повышение надежности и энергетической эффективности работы цепных электроприводов может быть достигнуто благодаря снижению механических потерь в зацеплении звеньев цепи и зубьев звездочек. Поэтому при работе цепных передач значительное внимание следует уделить качеству смазочного материала цепей, которое заметно влияет на эффективную мощность, а, следовательно, коэффициент полезного действия цепной передачи. Оценка состояния смазочного материала в процессе эксплуатации и его влияния на энергетические характеристики цепного привода является важной, но достаточно проблематичной задачей. Известные методы контроля, как правило, основанные на визуальной оценке, например, метод нанесения смазки на стеклянную пластинку и обнаружения посторонних твердых включений и комков загустителей, не позволяют с высокой точностью оценить влияние смазки на эффективность цепных передач при их эксплуатации [1]. Основным недостатком теплового метода контроля является дороговизна необходимого оборудования и сложность определения зависимости получаемых данных от энергетических характеристик цепной передачи.

Поэтому можно заключить, что современный уровень развития методов и средств исследования смазочных материалов характеризуется недостатком методов и средств, способных с высокой точностью исследовать влияние смазочного материала на энергетические показатели цепных передач во время его эксплуатации.

Целью настоящей статьи является разработка и экспериментальная апробация инерционного метода и методики оценки влияния качества смазочного материала цепей на энергетическую эффективность цепных передач в широком скоростном диапазоне. Для достижения данной цели потребовалось решение таких задач, как разработка инерционного метода оценки влияния смазочных материалов на энергетическую эффективность цепных передач, разработка аппаратно-программного комплекса и апробация разработанного метода.

Инерционный метод оценки мощности механических потерь в цепном электроприводе, включающем асинхронных электродвигатель и цепную передачу с параллельным расположением ведущего и ведомого валов, реализуется на основе стендового бестормозного метода определения момента инерции вращающихся масс двигателей вращательного действия [2, 3, 4].

1 Методика оценки энергетической эффективности цепных передач

В общем случае метод реализуется последовательным выполнением следующих действий:

1. Определяем зависимость момента инерции системы вращающихся масс «ротор асинхронного электродвигателя, подшипниковые узлы асинхронного электродвигателя, предохранительная муфта, быстроходный вал с надетой на него ведущей звездочкой, опорные подшипники быстроходного вала» от угловой скорости вала электродвигателя инерционным методом.

2. Определяем зависимость момента инерции системы вращающихся масс «ротор асинхронного электродвигателя, подшипниковые узлы асинхронного электродвигателя, полумуфта электродвигателя» от угловой скорости вала электродвигателя инерционным методом.

3. Методом крутильных колебаний согласно [5] определяем момент инерции ведущего вала и ведущей звездочки. Принимая подшипники ведущего, ведомого и вала натяжного механизма одинаковыми по типоразмеру, на основании полученных данных определяем зависимость момента инерции подшипникового узла натяжного механизма от угловой скорости вала электродвигателя с учетом потерь в узле трения.

4. Определяем зависимость момента инерции системы вращающихся масс «ротор асинхронного двигателя, подшипниковые узлы асинхронного электродвигателя, предохранительная муфта, тихоходный вал с надетой на него ведомой звездочкой, опорные подшипники тихоходного вала» от угловой скорости вала электродвигателя инерционным методом. Определяем динамику момента инерции системы вращающихся масс «предохранительная полумуфта тихоходного вала, тихоходный вал с надетой на него ведомой звездочкой 5, опорные подшипники тихоходного вала 6».

5. На основании полученных данных определяем суммарный приведенный к оси вращения вала асинхронного электродвигателя, подсоединенного к быстроходному валу цепного привода, момент инерции вращающихся масс всего привода без учета потерь в цепном зацеплении.

6. Определяем зависимость момента инерции всей цепной передачи с электроприводом в сборе от угловой скорости вала электродвигателя инерционным методом. На основании полученных данных определяем зависимость момента инерции механических потерь в цепном зацеплении цепной передачи от угловой скорости вала электродвигателя.

2 Теоретическое обоснование инерционного метода оценки влияния качества смазочного материала на энергетическую эффективность цепных передач

2.1 Схема цепного электропривода

Рассмотрим реализацию метода более подробно.

На рисунке 1 представлена схема цепной передачи с электроприводом от асинхронного электродвигателя.

1 – асинхронный электродвигатель (АЭД); 2 – предохранительная муфта электродвигателя; 3 - быстроходный вал с надетой на него звездочкой; 4 –подшипниковые узлы (ПУ) быстроходного вала; 5 – тихоходный вал с надетой на него звездочкой; 6 – подшипниковые узлы (ПУ) тихоходного вала; 7 - предохранительная муфта тихоходного вала; 8 – цепь; 9 – натяжная звездочка.

Рисунок 1 - Схема цепной передачи с электроприводом от асинхронного электродвигателя

2.2 Определение суммарного момента инерции цепного электропривода без учета момента инерции потерь в цепном зацеплении

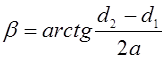

Вначале определяем моменты инерции тех частей цепи, которые обхватывают ведущую и ведомую звездочки относительно осей вращения соответствующих звездочек. Для этого определим значение угла между вертикальной осевой линией звездочки и перпендикулярной линией, проведенной через ось вращения звездочки к прямой линии, образуемой свободной ветвью цепной передачи, β:

,

,

где d2 - диаметр ведомой звездочки по средней линии цепи; d1 – диаметр ведущей звездочки по средней линии цепи, а – расстояние между центрами ведущей и ведомой звездочек.

Если пренебречь влиянием натяжной звездочки на изменение угла β, которое не существенно для дальнейших расчетов, то:

угол обхвата ведущего шкива, рад:

![]()

угол обхвата ведомого шкива, рад:

![]()

С учетом толщины цепи hц длина окружности обхвата ведущей звездочки по средней линии цепи:

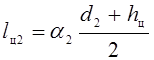

С учетом толщины цепи hц длина окружности обхвата ведомой звездочки по средней линии цепи:

Зная удельную массу единицы длины цепи mц и расстояние от средней линии цепи до оси вращения соответствующей звездочки, определяем значения момента инерции охватывающего соответствующую звездочку части цепи.

Момент инерции части цепи, охватывающей ведущую звездочку, относительно оси ее вращения:

Момент инерции части цепи, охватывающей ведомую звездочку, относительно оси ее вращения:

Общая длина цепи равна Lц.

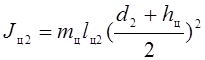

Согласно разработанной методике на первом этапе определяем зависимость момента инерции от угловой скорости вала электродвигателя инерционным методом. Определяем момент инерции Jбв+аэд системы вращающихся масс «ротор асинхронного двигателя 1, подшипниковые узлы асинхронного электродвигателя, предохранительная муфта 2, быстроходный вал с надетой на него ведущей звездочкой 3, опорные подшипники быстроходного вала 4» с учетом потерь на трение в его опорах в соответствии с рисунком 2.

Рисунок 2 - Схема определения зависимости момента инерции системы вращающихся масс «ротор асинхронного двигателя 1, подшипниковые узлы асинхронного электродвигателя, предохранительная муфта 2, быстроходный вал с надетой на него ведущей звездочкой 3, опорные подшипники быстроходного вала 4» от угловой скорости вала электродвигателя

Сначала определяем динамику угловых ускорений системы вращающихся масс с установленным на выходном вале телом с эталонным моментом инерции ε1(ω), а затем без него ε2(ω). Учитывая, что свободный разгон осуществляется фактически в режиме холостого хода, то произведения составляющих крутящего момента на валу ведущей звездочки, моменты инерции и угловые ускорения, при первом и втором разгоне могут быть приравнены друг другу:

![]() (1)

(1)

Зная расчетный или экспериментально определенный методом крутильных колебаний согласно ГОСТ 11828-86 момент инерции Jэт эталонного тела, из равенства (1) рассчитываем зависимость момента инерции рассматриваемой системы вращающихся масс с учетом потерь на трение в опорах:

Затем аналогичным образом на втором этапе определяем динамику приведенного момента инерции системы «ротор асинхронного электродвигателя + подшипниковые узлы электродвигателя + соединительная муфта» Jаэд (ω).

На основании полученных данных определяем динамику приведенного к оси вращения быстроходного вала момента инерции вращающихся масс подшипникового узла и потерь в нем:

![]()

где Jбв – момент инерции быстроходного вала с надетой на него ведущей звездочкой.

Так как подшипниковые узлы быстроходного, тихоходного и натяжного механизма одинаковые, примем моменты инерции этих узлов равными:

![]()

На четвертом этапе соединяем полумуфту асинхронного электродвигателя с полумуфтой тихоходного вала 7 с установленной на нем ведомой звездочкой в соответствии с рисунком 4. Затем инерционным методом определяем зависимость момента инерции системы вращающихся масс «ротор асинхронного двигателя 1, подшипниковые узлы асинхронного электродвигателя, предохранительная муфта, тихоходный вал с надетой на него ведомой звездочкой 5, опорные подшипники тихоходного вала 6» Jтв+аэд от угловой скорости вала электродвигателя.

Определяем динамику момента инерции системы вращающихся масс «предохранительная полумуфта тихоходного вала, тихоходный вал с надетой на него ведомой звездочкой 5, опорные подшипники тихоходного вала 6»:

![]()

На основании полученных данных определяем суммарный приведенный к оси вращения вала асинхронного электродвигателя, подсоединенного к быстроходному валу цепного привода, момент инерции вращающихся масс всего привода согласно общепринятой методике на основе закона сохранения кинетической энергии за исключением приведенного момента инерции потерь в цепном зацеплении:

,

,

где  - сумма кинетических энергий ведущей и ведомой частей цепи.

- сумма кинетических энергий ведущей и ведомой частей цепи.

, (2)

, (2)

где Jвнз – момент инерции вала натяжной звездочки с надетой на него звездочкой; Jц3 - момент инерции части цепи, охватывающей натяжную звездочку, относительно оси ее вращения; lц3 - длина окружности обхвата натяжной звездочки по средней линии цепи; i1 - передаточное отношение цепной передачи (z2./z1.); z1 – число зубьев ведущей звездочки; z2 – число зубьев ведомой звездочки; i2 - передаточное отношение (z3./z2.); z3 – число зубьев натяжной звездочки.

2.3 Определение момента инерции потерь в цепном зацеплении

На шестом этапе передачу полностью собираем, а асинхронный электродвигатель 1 снова подсоединяем к быстроходному валу с надетой на него звездочкой 3 через предохранительную муфту электродвигателя 2.

С помощью инерционного метода определяем динамику угловых ускорений ε3(ω) всей цепной передачи с электроприводом в сборе, при этом динамику крутящего момента, развиваемого электродвигателем определяем как:

![]() , (3)

, (3)

Затем определяем динамику угловых ускорений системы вращающихся масс с установленным на выходном вале эталонным телом ε4(ω) в соответствии с рисунком 3.

Рисунок 3 - Схема определения зависимости момента инерции всей цепной передачи с электроприводом в сборе от угловой скорости вала электродвигателя

Учитывая, что свободный разгон осуществляется фактически в режиме холостого хода, то произведения составляющих крутящего момента, моменты инерции и угловые ускорения, при первом и втором разгоне могут быть приравнены друг другу:

![]() (4)

(4)

Из равенства (4) определяем зависимость момента инерции системы вращающихся масс в сборе:

(5)

(5)

Подставляя значение Jцэп(ω) в выражения (3) или (4), определяем кривую эффективного крутящего момента Мцэп(ω) и эффективной мощности:

![]()

Из выражений (2) и (5) можно определить динамику приведенного к оси вращения ротора асинхронного электродвигателя момента инерции потерь в цепном зацеплении:

![]() (6)

(6)

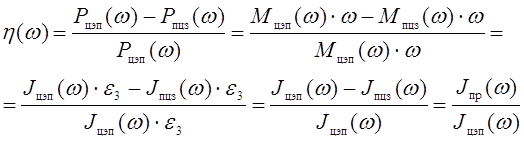

Зависимость коэффициента полезного действия цепи от угловой скорости рассчитываем:

где Pцп(ω) – мощность механической системы в сборе на валу ведущей звездочки; Pпцз(ω) – мощность потерь в цепном зацеплении; Mпцз(ω) – тормозной момент в цепном зацеплении, создаваемый за счет действия сил сопротивления в цепи.

3 Экспериментальные исследования

3.1 Стенд для определения энергетической эффективности цепных передач

Для апробации разработанного метода были проведены экспериментальные исследования, позволяющие выявить зависимость момента инерции цепной передачи в широком диапазоне скоростей от качества смазочного материала и способа смазки цепей.

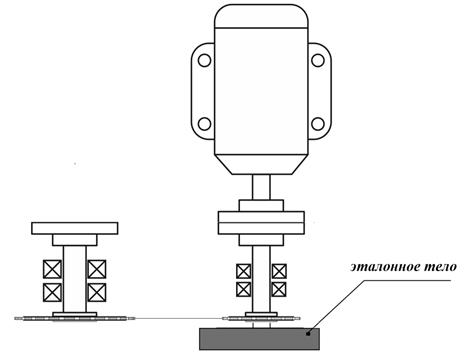

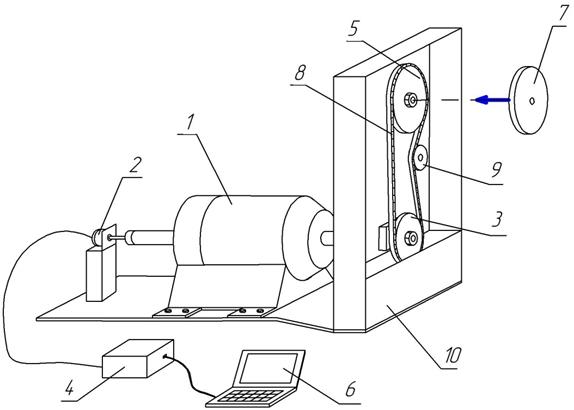

Для этого был создан специальный стенд для определения энергетической эффективности цепных передач, изображенный на рисунке 4. С помощью разработанного экспериментального оборудования возможно определять момент инерции исследуемого объекта во время разгона цепного электропривода.

Последовательность действий во время проведения экспериментальных исследований основывается на методике, описанной выше.

Стенд состоит из однофазного асинхронного двигателя 1 мощностью 500 Вт с номинальной частотой вращения 1450 об/мин. Вал ротора электродвигателя через соединительную муфту соединяется с валом ведущей звездочки 3. В качестве испытуемой цепи была выбрана двухрядная приводная втулочная цепь 2ПВ, которая широко используется в газораспределительных механизмах многих отечественных автомобилей. Стенд снабжен натяжной звездочкой 9, с помощью которой можно регулировать натяг цепи. Для определения углового ускорения цепного привода, вал электродвигателя с помощью переходной муфты соединяется с энкодером 2.

1 – АЭД, 500 Вт; 2 – энкодер; 3 – ведущая звездочка (z=22); 4 – аналогово-цифровой преобразователь; 5 – ведомая звездочка (z=38); 6 – персональный компьютер; 7 – диск с эталонным моментом инерции; 8 – цепь приводная втулочная 2ПВ (L = 9,525 мм); 9 – натяжная звездочка(z=9); 10 – масляная ванна

Рисунок 4 - Стенд для определения энергетической эффективности цепных передач

Изменение переходных режимов работы цепной передачи экспериментально возможно с помощью частотного преобразователя, изменяющего частоту подаваемого на обмотку статора напряжения, а, следовательно, частоту вращения вала электродвигателя. Нагрузочный режим работы можно менять путем подсоединения к выходному валу цепной передачи дополнительной инерционной массы.

3.2 Результаты экспериментальных исследований

Для решения уравнений, описывающих динамику вращающихся масс, и в методе крутильных колебаний для определения момента инерции вала с надетой на него звездочкой согласно пункту 3 разработанной методики выбираем диски с эталонными моментами инерции 0,00110 ![]() и 0,00367

и 0,00367 ![]() , выполненные из стали (Ст.3 ГОСТ 1050-88).

, выполненные из стали (Ст.3 ГОСТ 1050-88).

Согласно разработанной методике проводим измерения и расчеты моментов инерции, составляющих приведенный момент инерции.

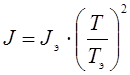

Момент инерции вала натяжной звездочки с надетой на нее звездочкой Jвнз и быстроходного вала с надетой на него ведущей звездочкой Jбв был измерен с помощью метода крутильных колебаний согласно ГОСТ 11828-86 и определен по формуле:

,

,

где Tэ — период колебаний исследуемой вращающейся части с эталоном, с.

Исследуемые тела подвешивались на проволоку толщиной 0,8 мм и длиной 800 мм. Материал проволоки – Сталь 40.

Всего было проведено 10 замеров периода колебаний эталонного тела (Jэ = 0,00110 кг∙м2). Результаты представлены в таблице 1а.

Таблица 1а – Периоды колебаний эталона

№ | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

|

Tэ, с | 8,19 | 8,14 | 8,10 | 8,08 | 8,15 | 8,19 | 8,17 | 8,15 | 8,14 | 8,16 | 8,15 |

На той же проволоке подвешивался быстроходный вал с надетой на него ведущей звездочкой, вал натяжного механизма с надетой на него натяжной звездочкой и определялись периоды их колебаний в ходе 10 замеров. Результаты приведены в Таблице 3.2б.

Таблица 1б – Периоды колебаний быстроходного вала с надетой на нее звездочкой и вала натяжного механизма с надетой на него звездочкой

№ | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

|

Tбв, с | 5,96 | 6,09 | 6,03 | 5,97 | 6,04 | 5,96 | 5,99 | 5,95 | 6,02 | 5,99 | 6,00 |

Tвнз, с | 1,22 | 1,27 | 1,14 | 1,19 | 1,18 | 1,20 | 1,26 | 1,22 | 1,15 | 1,17 | 1,20 |

В соответствии с полученными данными получаем средние значения моментов инерции вала натяжной звездочки с надетой на него натяжной звездочкой Jвнз и быстроходного вала с надетой на него ведущей звездочкой Jбв.

В таблице 2 приведены полученные данные.

Таблица 2 – Расчетный момент инерции с помощью метода крутильных колебаний

Наименование элемента | Период колебаний, с | Расчетный момент инерции, |

Эталонное тело | 8,15 | 0,001100 |

Быстроходный вал с надетой на него ведущей звездочкой | 6,00 | 0,000596 |

Вал натяжного механизма с надетой на него натяжной звездочкой | 1,20 | 0,000024 |

Динамику моментов инерции системы вращающихся масс «ротор асинхронного электродвигателя, подшипниковые узлы асинхронного электродвигателя, предохранительная муфта, быстроходный вал с надетой на него ведущей звездочкой, опорные подшипники быстроходного вала» Jбв+аэд(ω), системы вращающихся масс «ротор асинхронного электродвигателя, подшипниковые узлы асинхронного электродвигателя, полумуфта электродвигателя» Jаэд(ω), подшипникового узла натяжного механизма JПУ(ω) получаем с помощью разработанного инерционного метода и аппаратно-программного комплекса. Определяем средние значения 10 выборок из 20 измерений.

Принимая подшипники ведущего, ведомого и вала натяжного механизма одинаковыми по типоразмеру, определяем момент инерции подшипникового узла натяжного механизма JПУ согласно выражению:

![]() .

.

В таблице 1 приведены полученные расчетно-экспериментальным путем значения моментов инерции элементов механической системы с учетом передаточных отношений (i1=1,72, i2=0,41).

На основе полученных данных определяем приведенный момент инерции всего цепного электропривода без учета потерь в цепном зацеплении согласно выражению 2. Учитывая, что в таблице 3 приведены значения моментов инерции с учетом передаточных отношений, формулу 2 можно переписать:

Таблица 3 – Средние значения моментов инерции элементов механической системы

n, об/мин | Среднее значение момента инерции, ×10-4 | ||||||||

Jбв+аэд | Jтв | JПУ | Jвнз | Jц1 | Jц2 | Jц3 |

| Jпр | |

0-200 | 10,60 | 8,35 | 0,92 | 1,42 | 0,80 | 3,11 | 0,28 | 1,99 | 27,47 |

200-400 | 10,48 | 8,27 | 0,89 | 1,42 | 0,80 | 3,11 | 0,28 | 1,99 | 27,24 |

400-600 | 10,55 | 8,29 | 0,89 | 1,42 | 0,80 | 3,11 | 0,28 | 1,99 | 27,33 |

600-800 | 10,59 | 8,30 | 0,91 | 1,42 | 0,80 | 3,11 | 0,28 | 1,99 | 27,40 |

800-1000 | 10,62 | 8,33 | 0,93 | 1,42 | 0,80 | 3,11 | 0,28 | 1,99 | 27,48 |

1000-1200 | 10,64 | 8,36 | 0,94 | 1,42 | 0,80 | 3,11 | 0,28 | 1,99 | 27,54 |

1200-1400 | 10,62 | 8,35 | 0,94 | 1,42 | 0,80 | 3,11 | 0,28 | 1,99 | 27,51 |

Далее определяем момент инерции цепного привода в сборе с учетом потерь в цепном зацеплении. Следует отметить, что в этом случае применялась исправная цепь, частично погруженная в полусинтетическое масло. В пределах одного измерения определяем моменты инерции всей системы с эталонным телом и без него, и на их основе с помощью аппаратно-программного комплекса вычисляем момент инерции всей механической системы. Затем согласно разработанной методике определяем средние значения момента инерции потерь в зацеплении цепной передачи в соответствии с выражением (6). В таблице 4 приведены полученные средние значения 10 выборок из 20 измерений.

Таблица 4 – Средние значения момента инерции цепного привода в сборе

n, об/мин | 0-200 | 200-400 | 400-600 | 600-800 | 800-1000 | 1000-1200 | 1200-1400 |

| 28,75 | 28,59 | 28,68 | 28,68 | 28,72 | 28,78 | 28,77 |

| 27,47 | 27,24 | 27,33 | 27,40 | 27,48 | 27,54 | 27,51 |

| 1,28 | 1,35 | 1,35 | 1,28 | 1,24 | 1,24 | 1,26 |

| 4,45 | 4,72 | 4,70 | 4,46 | 4,31 | 4,30 | 4,37 |

Момент инерции потерь в исправной цепи при соответствующем качестве смазочного материала в процентном соотношении составляет 4,30 – 4,72 % от измеренного момента инерции механической системы в сборе.

При этом коэффициент полезного действия цепи при номинальной скорости вращения электродвигателя, исправном состоянии цепи и соответствующем качестве смазочного материала и способе смазки составляет 96,2 – 96,7 %.

В ходе эксперимента были исследованы различные виды наиболее применяемых в машиностроении смазочных материалов для цепей и их влияние на момент инерции потерь в цепной передаче.

В качестве испытуемых смазочных материалов используем жидкие и пластичные смазки, а также спрей для смазки цепей. Расчетная максимальная линейная скорость цепи в составе разработанного диагностического комплекса составляет более 12 м/с. Согласно [6] при данной скорости цепи рекомендуется смазка цепи погружением в масляную ванну. Поэтому жидкие смазочные материалы помещаем в масляную ванну (нижняя часть цепи погружалась в масло на 4-5 мм). В качестве жидкого смазочного материала применялось полусинтетическое масло, которое находит широкое применение в машиностроении, в частности, используется для смазывания цепей газораспределительных механизмов. Пластичные смазки и спрей, наиболее часто применяемые для смазки мотоциклетных цепей, наносятся непосредственно на цепь.

Вначале опускаем цепь в емкость с бензином и выдерживаем в течение 10 часов для очистки цепи от заводской смазки. После ее просушки испытываем цепь на диагностическом стенде. Также находим зависимости момента инерции цепной передачи с цепью, смазанной жировым солидолом, спреем для цепей, и цепью, частично погруженной в ванну с полусинтетическим маслом. После работы цепи с отдельными видами смазки цепь помещалась в емкость с бензином на 10 часов для удаления смазочного материала со звеньев цепи.

На рисунке 5 приведены полученные зависимости моментов инерции цепного электропривода. Для наглядной демонстрации различий в зависимостях моментов инерции от частоты вращения ведущей звездочки при использовании различных видов смазочного материала выбираем соответствующий масштаб графика.

1 – цепь, частично погруженная в ванну с полусинтетическим маслом (кинематическая вязкость при 40 ˚C = 105,4 мм2/с); 2 – цепь, смазанная спреем для цепей AddinolKettenhaft-Spray (кинематическая вязкость при 40 ˚C = 240 мм2/с); 3 – цепь, смазанная жировым солидолом; 4 – цепь без смазки (выдержанная в бензине в течение 10 часов)

Рисунок 5 - Графики зависимостей моментов инерции цепного привода от частоты вращения вала асинхронного электродвигателя

Если рассматривать графики при данном масштабе на других скоростных диапазонах, то мы будем наблюдать большее количество пульсаций на графике. То есть кривая момента инерции носит менее сглаженный характер, который обусловлен увеличением уровня вибрации цепной передачи, а, следовательно, количеством биений звеньев цепи о зубья звездочки. На рисунке 6 можно наблюдать график зависимости момента инерции цепного привода от частоты вращения вала асинхронного электродвигателя при больших скоростях.

1 – цепь, частично погруженная в ванну с полусинтетическим маслом (кинематическая вязкость при 40 ˚C = 105,4 мм2/с); 2 – цепь, смазанная спреем для цепей AddinolKettenhaft-Spray (кинематическая вязкость при 40 ˚C = 240 мм2/с)

Рисунок 6 - Графики зависимостей моментов инерции цепного привода от частоты вращения вала асинхронного электродвигателя

На графиках видно, что при смазывании цепи полусинтетическим маслом момент инерции механической системы ниже, чем при смазывании спреем и жировым солидолом для цепей. Кроме того на рисунке 5 и 6 можно наблюдать более сглаженный характер кривой момента инерции. Это говорит о низком уровне биений звеньев цепи о зубья звездочек. На основании этого можно сделать вывод, что наилучшее влияние на показатели эффективности цепных передач из рассмотренных смазочных материалов для цепей обладает полусинтетическое масло.

Как известно, при наличии абразивной пыли в смазочном материале ее частицы непрерывно поступают в зазоры, попадают в смазочный материал во взвешенном состоянии и циркулируют между трущимися частями, интенсивно их изнашивая.

На рисунке 7 изображена зависимость момента инерции в выбранном диапазоне скоростей при попадании в масляную ванну абразивного материала. В качестве абразивного материала был использован песок (размер фракции песка 50 мкм, концентрация частиц песка в масле составляет 3,5%).

Рисунок 7 - График зависимости момента инерции цепной передачи с цепью, частично погруженной в ванну с полусинтетическим маслом при наличии абразивной пыли

Как видно, момент инерции значительно увеличился и зависимость носит импульсный характер, что свидетельствует о работе цепной передачи в неблагоприятных условиях.

Графики зависимостей средних значений 10 выборок из 20 измерений моментов инерции цепного электропривода при использовании различных видов смазочных материалов на всем диапазоне скоростей приведены на рисунке 8.

Рисунок 8 - График зависимости средних значений моментов инерции цепного электропривода при различных видах смазочного материала цепи на всем диапазоне скоростей

Как видно из рисунков 5, 6, 7 и 8, при отсутствии смазки или использовании некачественного смазочного материала цепи общий момент инерции механической системы увеличивается на всем диапазоне скоростей, а, следовательно, на рисунке 9 наблюдаем снижение коэффициента полезного действия цепи.

Рисунок 9 - График зависимости усредненных значений коэффициентов полезного действия цепи при различных видах смазочного материала на всем диапазоне скоростей

Заключение

Используя разработанный инерционный метод и методику, можно оценить влияние качества смазочных материалов на энергоэффективность работы цепной передачи благодаря определению момента инерции потерь в цепном зацеплении в широком скоростном диапазоне.

На основании полученных экспериментальных данных можно заключить, что применение инерционного метода оценки энергоэффективности цепных передач позволяет судить о качестве смазочного материала для цепей. Таким образом, на уровне отдела технического контроля (ОТК) предприятия-изготовителя смазочных материалов, определив динамику значений момента инерции цепных передач и допуск на изменение этого показателя, имеется возможность оперативного реагирования на ухудшение показателей качества смазочного материала, которые значительно влияют на коэффициент полезного действия цепного привода и жизненный цикл цепей.

Список литературы

1. Усова Е.В. Повышение долговечности и совершенствование технического обслуживания цепных передач сельскохозяйственного назначения: дис. … докт. техн. наук. Зерноград, 2007. 202 с.

2. Егоров А. В., Белогусев В.Н. Определение коэффициента полезного действия асинхронных электрических машин с помощью эталонного момента инерции // Известия Самарского научного центра Российской академии наук. 2010. Том 12 (33), № 1-2. C. 349-352.

3. Егоров А. В., Белогусев В.Н. Бестормозное определение эффективных характеристик электрических двигателей вращательного действия // Контроль. Диагностика. 2010. № 7. C. 66-72.

4. Егоров А. В., Белогусев В.Н., Зверев С.В. Инерционный метод оценки мощности механических потерь в асинхронном зубчатом электроприводе // Ремонт, восстановление, модернизация. 2011. № 6. C. 34-37.

5. ГОСТ 11828-86-1986. Машины электрические вращающиеся. Общие методы испытаний. Введ. 1987-01-07. М.: Изд-во стандартов, 1986. 31 с.

6. Воробьев Н. В., Цепные передачи, 4 изд., М., 1968. 252 с.

7. Кацман М.М. Лабораторные работы по электрическим машинам и электроприводу : учеб. для электротехнических специальностей техникумов. М.: Академия, 2004. 252 с.

8. Ковальский Б.И.Методология контроля и диагностики смазочных материалов как элементов систем приводов многокомпонентных машин: дис. … докт. техн. наук. Красноярск, 2005. 418 с.

9. Мевша Н.В. Методы исследования и оценки технического состояния цепных передач: дис. … канд. техн. наук. Краснодар, 2005. 213 с.

Публикации с ключевыми словами: энергоэффективность, инерция, инерционная диагностика, оценка качества смазочных материалов, цепные передачи

Публикации со словами: энергоэффективность, инерция, инерционная диагностика, оценка качества смазочных материалов, цепные передачи

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||