научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#4 апрель 2006

СЕНСАЦИЯ В ХИМИЧЕСКОМ ПРОИЗВОДСТВЕ

Бускина Татьяна Владимировна

школа № 651, 10 класс

Научный руководитель: Зотова Наталья Владимировна, учитель химии

Первое открытие натурального каучука

Каучук существует столько лет, сколько и сама природа. Окаменелые остатки каучуконосных деревьев, которые были найдены, имеют возраст около трех миллионов лет. Каучуковые шары из сырой резины найдены среди руин цивилизаций инков и майя, возраст этих шаров не менее 900 лет.

Родина каучука – Центральная и Южная Америка. По берегам реки Амазонки, во влажных жарких тропиках растет необычное дерево, которое называется бразильская гевея (Hevea brasiliensis). Если на коре дерева сделать надрез, то из ранки вытекает сок молочно-белого цвета, называемое латексом. На воздухе сок постепенно темнеет и затвердевает, превращаясь в резиноподобную смолу. Латекс содержит примерно 30% натурального полимера, крохотные частички которого находятся во взвешенном состоянии в воде, - эмульсия. Аналогичную эмульсию представляет собой молоко – в нем мельчайшие капельки жира взвешены в водном растворе. Сок дерева гевеи туземцы называли каучук (это название берет свое начало от двух индейских слов: cao – дерево и o-Chu – течь, плакать), что можно перевести как «слезы дерева». Уже в XV веке индейцы придумали, как можно использовать каучук в полезных целях. Они пропитывали млечным соком лодки, корзины, одежду, чтобы те не пропускали воду. Из каучука стали изготавливать факелы, которые долго и равномерно сгорали, распространяя приятный запах.

Если обмазывать каучуком глиняную бутылку, а затем, после затвердевания полимера, разбить и вынуть через горловое отверстие глиняные черепки, то получится легкая и небьющаяся емкость для различных жидкостей. Аналогичным способом туземцы научились изготавливать даже каучуковую обувь.

В тропических же странах Америки, в Мексике, например, сохранились раскопки, в которых были найдены резиновые мячи. Эти мячи служили для ритуальных целей. По всей вероятности, особое свойство каучуковых мячей отскакивать от твердых поверхностей послужило поводом считать этот материал чудесным.

На острове Гаити во время своего второго путешествия в 1493 году испанский адмирал Христофор Колумб увидел туземцев, игравших большим плотным мячом. Испанцы были удивлены веселой игрой индейцев. Они в такт песне подбрасывали черные шары. Хотя это казалось невероятным, но, ударяясь о землю, мячи довольно высоко подскакивали в воздух. Взяв эти шары в руки, испанцы нашли, что они довольно тяжелы, липки и пахнут дымом. Индейцы скатывали их из загустевшего млечного сока, вытекавшего из порезов на коре дерева гевеи. Колумб привез несколько кусков этого удивительного вещества на родину, но в те времена он никого не заинтересовал. Образцы каучука были привезены в Европу и хранились в музеях как редкость. Следующие два века каучук для Европы был просто любопытной заморской диковинкой.

Впервые в Европе

В 1731 году правительство Франции отправило математика и географа Шарля Кондамина в географическую экспедицию по Южной Америке. В 1736 он отправил обратно во Францию несколько образцов каучука вместе с описанием продукции, производимой из него людьми, населяющими Амазонскую низменность. После этого резко возрос научный интерес к изучению этого вещества и его свойств. В 1770 году британский химик Джозеф Пристли впервые нашел ему применение: он обнаружил, что каучук может стирать то, что написано графитовым карандашом. Тогда такие куски каучука называли гуммиэластиком («смолой эластичной»).

Во Франции к 1820 г. научились изготовлять подтяжки и подвязки из каучуковых нитей, сплетенных с тканью.

В Англии с введением газового освещения в городах на газовых заводах начало скапливаться довольно много жидких побочных продуктов сухой перегонки каменного угля. Эти продукты под названием сольвент-нафты могли растворять каучук, поэтому в 1823 г. один из фабрикантов по фамилии Макинтош, английский химик и изобретатель, член Лондонского королевского общества, закупил всю сольвент-нафту с газовых заводов города Глазго с целью использовать ее для изготовления непромокаемой одежды. Растворяя в ней каучук, он покрывал такими растворами ткани. По его имени непромокаемые пальто с того времени называются макинтошами.

Однако вскоре обнаружилось, при положительном качестве изготовленная таким образом одежда существенными недостатками: при холодной температуре ткань становится ломкой и жесткой, а при нагревании, наоборот, делалась липкой и неудобной. Кроме того, масла, жиры, нефть, скипидар и другие жидкости легко ее портили. Химики стали искать способ, как улучшить свойства натурального каучука.

В США вещи из каучука стали популярными в 1830-х годах, резиновые бутылки и обувь, сделанные южноамериканскими индейцами, импортировались в больших количествах. Другие резиновые изделия завозились из Англии, а в 1832 году в городе Роксбери штата Массачусетс Джон Хаскинс и Эдвард Шафе организовали первую «каучуковую» фабрику в США. Но производимые вещи, как и импортируемые, становились хрупкими зимой, и мягкими и липкими летом. В 1834 году немецкий химик Фридрих Людерсдорф и американский химик Натаниель Хейвард обнаружили, что добавление серы к каучуку уменьшает или даже вовсе устраняет липкость изделий из каучука.

В 1839 г. Ч.Гудьир, торговавший в Америке пластинами, уронил одну из них на горячую плиту.

Сперва он не заметил этого, но, когда увидел свою пластину лежащей на горячей плите, очень испугался, так как ему было известно, что при нагревании каучук становится липким, плавится и уже не возвращается в первоначальное состояние. Ч.Гудьир быстро схватил пластину с плиты и начал мять ее, чтобы убедиться, насколько она пострадала от нагревания. Удивлению его не было границ, когда он увидел, что пластина не размягчилась и не испортилась, а, наоборот, стала весьма эластичной и упругой и потеряла способность растворяться в обычных для себя растворителях. Он обнаружил кожеподобный материал - резину. Зная, что пластина содержала, помимо каучука, примесь серы и глета, Ч.Гудьир сообразил, чем вызвано изменение, произошедшее в каучуке, и насколько оно важно; впоследствии он взял патент на техническое использование этого явления. Такое превращение каучука мы называем вулканизацией.

Она заключается в том, что каучук смешивали с порошкообразной серой и другими примесями, доводили до тестообразного состояния и сформированную массу нагревали. После вулканизации каучук становился неизмеримо прочнее, избавляясь от тех недостатков сырого каучука, которые до сих пор препятствовали его применению. Этот процесс был назван вулканизацией. Открытие резины привело к широкому ее применению: к 1919 году было предложено уже более 40 000 различных изделий из резины.

История получения синтетического каучука Сергеем Васильевичем Лебедевым

Одно дерево бразильской гевеи в среднем, до недавнего времени, было способно давать лишь 2-3 кг каучука в год; годовая производительность одного гектара гевеи до Второй Мировой войны составляла 300—400 кг технического каучука. Такие объемы натурального каучука не удовлетворяли растущие потребности промышленности. Поэтому возникла необходимость получить синтетический каучук. Замена натурального каучука синтетическим дает огромную экономию труда.

В нашей стране не было природных источников для получения натурального каучука, а из других стран каучук к нам не завозился. Еще в 1931 году И.В.Сталин сказал: «У нас имеется в стране все, кроме каучука. Но через год-два и у нас будет свой каучук».

Современная, все развивающаяся и усложняющаяся техника требует каучуки хорошие и разные; каучуки, которые не растворялись бы в маслах и бензине, выдерживали высокую и низкую температуру, были бы стойки к действию окислителей и агрессивных различных сред.

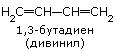

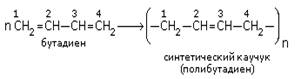

В 1910 году С.В.Лебедеву впервые удалось получить синтетический каучук и бутадиен. Сырьем для получения синтетического каучука служил этиловый спирт, из которого получали 1,3-бутадиен (он оказался более доступным продуктом, чем изопрен). Затем через реакцию полимеризации в присутствии металлического натрия получали синтетический бутадиеновый каучук.

В 1926 году ВСНХ СССР объявил конкурс по разработке промышленного способа синтеза каучука из отечественного сырья. К 1 января 1928 года в жюри нужно было представить описание способа, схему промышленного получения продукта и 2 кг каучука. Победителем конкурса стала группа исследователей, которую возглавлял профессор Медико-хирургической академии в Ленинграде С.В.Лебедев.

Это было настоящей сенсацией, потому что способ С.В.Лебедева оказался более разработанным и экономичным. В 1932 году именно на базе 1,3-бутадиена возникла крупная промышленность синтетического каучука. Были построены два завода по производству синтетического каучука.

В 1908-1909 годах С.В.Лебедев впервые синтезировал каучукоподобное вещество при термической полиме-ризации дивинила и изучил его свойства. В 1914 году ученый приступил к изучению полимеризации около двух десятков углеводородов с системой двойных или тройных связей.

В 1925 году С.В.Лебедев выдвинул практическую задачу создания промышленного способа синтеза каучука. В 1927 году эта задача была решена. Под руководством Лебедева были получены в лаборатории первые килограммы синтетического каучука. С.В.Лебедев изучил свойства этого каучука и разработал рецепты получения из него важных для промышленности резиновых изделий, в первую очередь автомобильных шин. В 1930 году по методу Лебедева была получена первая партия нового каучука на опытном заводе в Ленинграде, а спустя два года в Ярославле пущен в строй первый в мире завод по производству синтетического каучука.

Способ получение синтетического каучука

В разработке синтеза каучука Лебедев пошел по пути подражания природе. Поскольку натуральный каучук - полимер диенового углеводорода, то Лебедев воспользовался также диеновым углеводородом, только более простым и доступным - бутадиеном

Сырьем для получения бутадиена служит этиловый спирт. Получение бутадиена основано на реакциях дегидрирования и дегидратации спирта. Эти реакции идут одновременно при пропускании паров спирта над смесью соответствующих катализаторов:

![]() 2H3C-CH2-OH

2H3C-CH2-OH

425°C, Al2O3, ZnO

H2C==CH-CH=CH2+2H2O+H2

1,3 - бутадиен

(дивинил)

Бутадиен очищают от непрореагировавшего этилового спирта, многочисленных побочных продуктов и подвергают полимеризации.

Для того чтобы заставить молекулу мономера соединиться друг с другом, их необходимо предварительно возбудить, то есть привести их в такое состояние, когда они становятся способными, в

результате раскрытия двойных связей, к взаимному присоединению. Это требует затраты определенного количества энергии или участия катализатора.

При каталитической полиме-ризации катализатор не входит в состав образующегося полимера и не расходуется, а выделяется по окончанию реакции в своем первоначальном виде. В качестве катализатора полимеризации 1,3-бутадиена С.В.Лебедев выбрал металлический натрий, впервые примененный для полимеризации непредельных углеводородов русским химиком А.А.Кракау.

Отличительной особенностью процесса полимеризации является то, что при этом молекулы исходного вещества или веществ соединяются между собой с образованием полимера, не выделяя при этом каких-либо других веществ.

Важнейшие виды синтетического каучука

Вышерассмотренный бутади-еновый каучук (СКБ) бывает двух видов: стереорегулярный и нестерео-регулярный. Но синтетическому каучуку никак не удавалось достать качества натурального полимера.

Причину этого удалось разгадать только в конце 40-х годов XX века. Дело оказалось в том, что в синтетическом каучуке элементарные звенья с цис-транс-конфигурацией расположены хаотически.

Оказалось, что природный полимер имеет цис-расположение заместителей в двойной связи в более чем 97% элементарных звеньев. Впервые удалось получить бутадиеновый каучук стереорегулярного строения в 1957 году группе советских ученых. По износоустойчивости и эластичности этот полимер превосходил натуральный и получил название дивинилового каучука.

Итак, стереорегулярный бутади-еновый каучук применяют главным образом в производстве шин (которые превосходят шины из натурального каучука по износостойкости), нестерео-

регулярный бутадиеновый каучук - для производства, например, кислото- и щелочестойкой резины, эбонита.

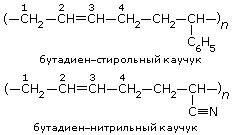

В настоящее время химическая промышленность производит много различных видов синтетических каучуков, превосходящих по некоторым свойствам натуральный каучук. Кроме полибутадиенового каучука (СКБ), широко применяются сополимерные каучуки - продукты совместной полимеризации (сополимеризации) бутадиена с другими непредельными соединениями, например, со стиролом (СКС) или с акрилонитрилом (СКН):

В молекулах этих каучуков звенья бутадиена чередуются со звеньями соответственно стирола и акрилонитрила.

Бутадиен-стирольный каучук отличается повышенной износо-стойкостью и применяется в производстве автомобильных шин, конвейерных лент, резиновой обуви.

Бутадиен-нитрильные каучуки - бензо- и маслостойкие, и поэтому используются, например, в производстве сальников.

Винилпиридиновые каучуки - продукты сополимеризации диеновых углеводородов с винилпиридином, главным образом бутадиена с 2-метил-5-винилпиридином. Резины из них масло-, бензо- и морозостойки, хорошо слипаются с различными материалами. Применяются, в основном, в виде латекса для пропитки шинного корда.

В СССР разработано и внедрено в производство получение синтетического полиизопренового каучука (СКИ), близкого по свойствам к натуральному каучуку. Резины из СКИ отличаются высокой механической прочностью и эластичностью. СКИ служит заменителем натурального каучука в производстве шин, конвейерных лент, резин, обуви, медицинских и спортивных изделий.

Кремнийорганические каучуки применяются в производстве оболочек проводов и кабелей, трубок для переливания крови, протезов (например, искусственных клапанов сердца) и др. Жидкие кремнийорганические каучуки - герметики.

Полиуретановый каучук исполь-зуется как основа износостойкости резины.

Фторсодержащие каучуки имеют как особенность повышенную термостойкость и поэтому используются главным образом в производстве различных уплотнителей, эксплуа-тируемых при температурах выше 200 °C.

Хлоропреновые каучуки - полимеры хлоропрена (2-хлор-1,3-бутадиена) - по свойствам сходны с натуральным каучуком, в резинах применяются для повышения атмосферо-, бензо- и маслостойкости. Существует и неорганический синтетический каучук - полифосфонитрилхлорид.

Использование каучука

Каучук имеет огромное народнохозяйственное значение. Чаще всего его используют не в чистом виде, а в виде резины. Резиновые изделия применяют в технике для изоляции проводов, изготовления различных шин, в военной промышленности, в производстве промышленных товаров: обуви, искусственной кожи, проре-зиненной одежды, медицинских изделий…

Резина - высокоэластичное, прочное соединение, но менее пластичное, чем каучук. Она представляет собой сложную много-компонентную систему, состоящую из полимерной основы (каучука) и различных добавок.

Наиболее крупными потреби-телями резиновых технических изделий являются автомобильная промыш-ленность и сельскохозяйственное машиностроение. Степень насыщенности резиновыми изделиями - один из основных признаков совершенства, надежности и комфортабельности массовых видов машиностроительной продукции.

В составе механизмов и агрегатов современных автомобиля и трактора имеются сотни наименований и до тысячи штук резиновых деталей, причем одновременно с увеличением производства машин возрастает их резиноемкость.

В зависимости от структуры резину делят на непористую (монолитную) и пористую.

Непористую резину изготовляют на основе бутадиенового каучука. Она отличается высоким сопротивлением истиранию. Срок износа подошвенной резины в 2-3 раза превышает срок износа подошвенной кожи. Предел прочности резины при растяжении меньше, чем натуральной кожи, но относительное удлинение при разрыве во много раз превышает удлинение натуральной подошвенной кожи. Резина не пропускает воду и практически в ней не набухает.

Резина уступает коже по морозостойкости и теплопроводности, что снижает теплозащитные свойства обуви. И наконец, резина является абсолютно воздухо- и паронепроницаемой. Непористая резина бывает подошвенная, кожеподобная и транспарентная.

Обычную непористую резину применяют для изготовления формованных подошв, накладок, каблуков, полукаблуков, набоек и других деталей низа обуви.

Пористые резины применяют в качестве подошв и платформ для весенне-осенней и зимней обуви.

Кожеподобная резина - это резина для низа обуви, изготовленная на основе каучука с высоким содержанием стирола (до 85%). Повышенное содержание стирола придает резинам твердость, вследствие чего возможно снижение их толщины до 2,5-4,0 мм при сохранении хороших защитных функций. Эксплуатационные свойства коже-подобной резины сходны со свойствами натуральной кожи. Она обладает высокой твердостью и пластичностью, что позволяет создавать след обуви любой формы.

Кожеподобная резина хорошо окрашивается при отделке обуви. Она имеет высокую износостойкость благодаря хорошему сопротивлению истиранию и устойчивости к многократным изгибам. Срок носки обуви с подошвой из кожеподобной резины составляет 179-252 дня при отсутствии выкрошивания в носовой части.

Недостатком этой резины являются невысокие гигиенические свойства: высокая теплопроводность и отсутствие гигроскопичности и воздухонепроницаемости.

Кожеподобную резину выпускают трех разновидностей: непористой структуры с плотностью 1,28 г/см3, пористой структуры, имеющую плотность 0,8-0,95 г/см3, и пористой структуры с волокнистым наполнителем, плотность которых не выше 1,15 г/см3. Пористые резины с волокнистыми наполнителями называются «кожволон». Эти резины по внешнему виду сходны с натуральной кожей. Благодаря волокнистому наполнителю повышаются их теплозащитные свойства, они отличаются легкостью, эластичностью, хорошим внешним видом. Кожеподобные резины применяют в качестве подошвы и каблука при изготовлении летней и весенне-осенней обуви клеевого метода крепления.

Транспарентная резина - это полупрозрачный материал с высоким содержанием натурального каучука. Отличается высоким сопротивлением истиранию и твердостью, по износостойкости превосходит все виды резин. Транспарентные резины выпускают в виде формованных подошв (вместе с каблуками), с глубоким рифлением на ходовой стороне. Разновидостью транспорентной резины является стиронип, содержащий большее количество каучука. Сопротивление многократному изгибу у стиронипа в три с лишним раза выше, чем у обычных непористых резин. Стиронип применяется при изготовлении обуви клеевого метода крепления.

Резина пористой структуры имеет замкнутые поры, объем которых в зависимости от вида резины колеблется от 20 до 80 % ее общего объема.

Эти резины имеют ряд преимуществ по сравнению с непористыми резинами: повышенные мягкость, гибкость, высокие амортизационные свойства, упругость.

Недостатком пористых резин является способность давать усадку, а также выкрошиваться в носочной части при ударах. Для повышения твердости пористых резин в их состав вводят полистирольные смолы.

Вывод

В настоящее время освоено производство новых видов пористых резин: порокрепа и вулканита. Порокреп отличается красивым цветом, эластичностью, повышенной прочностью. Вулканит - пористая резина с волокнистыми наполнителями, обладаю-щая высокой износостойкостью, хорошей теплозащитностью. Пористые резины применяют в качестве подошв для весенне-осенней и зимней обуви.

Получение искусственного каучука – одно из величайших достижений XX века. Многие ученые не верили, что эта научно-техническая проблема может быть решена. Российские ученые завоевали своим открытием первенство в разработке способов получения синтетического каучука.

Сейчас синтетические каучуки являются одним из основных продуктов химической промышленности. Из них изготавливают около 50 тысяч различных изделий. Получение синтетического каучука дало толчок развитию органической химии.

В настоящее время производство искусственного каучука является одной из основных отраслей мировой промышленности.

Но производство синтетического каучука имеет не только положительную сторону. Проблема утилизации амортизированных автошин остается до настоящего времени достаточно острой для всех стран.

При сгорании шин образуются такие химические соединения, которые, попадая в атмосферный воздух, становятся источником повышенной опасности для человека: это бифенил,

антрацен, флуорентан, пирен, бенз(а)пирен. Два соединения из перечисленных - бифенил и бенз(а)пирен относятся к сильнейшим канцерогенам.

Выброшенные на свалки либо закопанные шины разлагаются в естественных условиях не менее 100 лет. Контакт шин с дождевыми осадками и грунтовыми водами сопровождается вымыванием ряда токсичных органических соединений: дифениламина, дибутилфталата, фенантрена и т.д. Все эти соединения попадают в почву. А резина, являющаяся высоко-молекулярным материалом, относится к термореактивным полимерам, которые в отличие от термопластичных не могут перерабатываться при высокой температуре, что создает серьезные проблемы при вторичном использовании резиновых отходов.

Имеющийся мировой и отечественный опыт свидетельствует, что наиболее распространенными методами утилизации автошин являются сжигание с получением энергии (наиболее популярно сжигание их в цементных печах), пиролиз в условиях относительно низких температур с получением легкого дистиллята, твердого топлива, близкого по свойствам к древесному углю, и металла, а также получение резиновой крошки и порошка, используемых для замены натурального и синтетического каучука при изготовлении полимерных смесей и строительных материалов. К сожалению, все перечисленные методы экономически и экологически не являются привлекательными, в связи с чем масштабного развития не получили.

В основу технологии положен метод деструкции полимерных материалов под воздействием умеренных температур в среде водорододонорных растворителей. В результате термо-ожижения получается густая подвижная масса, представляющая собой суспензию сажи в жидких углеводородах. Температура начала процесса составляет 240-250°С, но не более 280-290°С, давление - не выше 6,1 МПа. В реакторе под воздействием температуры и давления в присутствии водородо-донорного растворителя происходит растворение резины с разделением полученной массы в первичной стадии.

В условиях проведения процесса утилизации шин, разработанных нами, диоксины не образуются и не могут образоваться в силу очень мягких условий проведения реакции и специальных мер безопасности. Проведенные исследования показали возможность безопасного использования вторичного материала после утилизации автомобильных шин в производстве

· автомобильных шин

· лакокрасочных материалов

· герметиков

· мастербачей

· мастик и дорожных материалов

· технического углерода (сажа)

Проблема переработки поли-мерных отходов является в настоящее время одной из основных проблем промышленной экологии. Вариантов переработки этого сырья много. Однако интересным представляется вариант переработки в текстильные материалы по следующим причинам. Важнейшей задачей промышленной экологии является решение проблем с твердыми отходами (особенно, бытовыми), что позволит не только уменьшить нагрузку на биосферу, но и получить дополнительный источник продукции (при рециклизации и переработке отходов) или энергии.

Снижение угрозы загрязнения окружающей среды может быть достигнуто, в том числе, и за счет максимального использования в производственном процессе отходов таким образом, чтобы эти отходы были способны снова включиться в циркуляцию вещества в природе.

Эта общеэкологическая точка зрения, высказанная еще В.И.Вернадским, должна стать основным подходом при решении проблем использования отходов вместо их ликвидации (сжигание, захоронение). Естественно, такой подход должен быть положен и в основу решения проблемы твердых отходов.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||