научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2013

DOI: 10.7463/0813.0570897

УДК 621.993.2: 621.9.04

Россия, МГТУ им. Н.Э. Баумана

Нарезание резьб метчиками в заготовках из материалов, отличающихся повышенной вязкостью (коррозионно-стойкие и некоторые жаропрочные стали и сплавы, стали, рафинированные жидкими синтетическими шлаками и др.) является достаточно сложной задачей, сопряженной со специфическими трудностями процесса обработки. Повышенные контактные нагрузки и температуры в зоне резания в сочетании со стесненными условиями стружкообразования способствуют интенсивному износу, защемлению и выкрашиванию режущих зубьев инструмента, что вызывает необходимость изменения значений параметров режима резания, приводящее кзначительному уменьшению производительности обработки. Большой крутящий момент служит причиной скручивания (депланации) рабочей части метчика, искажает геометрические параметры его режущей части, зачастую приводит к поломкам метчиков в нарезаемом отверстии [1]. В отдельных случаях это полностью исключает возможность применения данного метода нарезания резьбы.

В процессе резания формообразование резьбовых поверхностей сопровождается пластическим течением материала, вытеснением его в свободное пространство. В результате при обработке вязких материалов у вершин резьбового профиля образуется заусенец – выступающий валик из вытесненного материала. Такое искажение геометрии профиля резьбы называется кратером. От величины кратера зависит в дальнейшем качество сборки изделий. Поэтому в нормативных документах на внутренние резьбы оговаривается допустимая величина кратера. Согласно руководящим материалам НИАТ РМ942 глубина впадины может составлять до 0,15 шага резьбы; отраслевой стандарт ОСТ92-2970-70 «Нарезание резьбы метчиками диаметром от 1 до 20 мм в труднообрабатываемых материалах» допускает высоту выдавливания, равную 0,2–0,3 мм. Таким образом, период стойкости метчиков при обработке вязких материалов часто определяется не величиной износа инструмента, а размером кратера, что значительно сокращает продолжительность их работы между переточками.

Одним из эффективных технологических средств улучшения обрабатываемости вязких сталей и сплавов резанием является применение предварительного пластического деформирования («нагартовки»), вызывающего целенаправленное благоприятное изменение физико-механических свойств материала срезаемого слоя [2–4]. В статье рассматриваются особенности и технологические возможности повышения обрабатываемости резанием вязких сталей при нарезании резьб метчиками путем дополнительного механического воздействия на материал заготовки.

При экспериментальных исследованиях пластическое деформирование поверхностного слоя материала отверстия, подготовленного под нарезание резьбы, осуществляли предварительным прошиванием однокольцевой цельной выглаживающей прошивкой, изготовленной из стали У10А (HRC 59–62) с цилиндрической ленточкой. Прошивание отверстий производили с помощью механического обжимного пресса, усилие продавливания деформирующего инструмента контролировали пружинным динамометром сжатия типа ДОСМ-3.

Эффективность повышения обрабатываемости резанием при нарезании резьб метчиками с дополнительным механическим воздействия на материал срезаемого слоя оценивали по изменению крутящего момента и технологической стойкости режущего инструмента.

Исследования проводили при обработке сквозных резьбовых отверстий М10×1 и М6 в образцах, толщина которых в 1,5 раза превышала диаметр обрабатываемого отверстия, т.е. составляла 15 и 9 мм для резьбовых отверстий М10 и М6 соответственно. Образцы изготавливали из коррозионно-стойких сталей 20X13, 12X18H10T и рафинированной стали 50РАСШ. Нарезание резьб осуществляли на вертикально-сверлильном станке модели 2А135 с использованием гаечных трехканавочных метчиков M10×1 и 2-х комплектных машинно-ручных метчиков М6. В качестве смазочно-охлаждающей жидкости использовали масляную СОЖ МР-1у (ТУ 38.101731-80).

Основным технологическим параметром процесса прошивания является величина натяга δн по диаметру отверстия – превышение диаметра деформирующего кольца прошивки dпр по сравнению с размером исходного отверстия dо, где dо – средняя арифметическая величина диаметра отверстия до обработки пластическим деформированием с учетом отклонений формы в поперечном сечении. В экспериментах величину натяга при прошивании принимали согласно рекомендациям [5] равной 0,07–0,11 мм. Для указанного интервала величин натяга усилия продавливания прошивки в образцах из стали 12Х18Н9Т составляли 12÷19 кН, из стали 20Х13 – 19÷27 кН и из стали 50РАСШ – 18÷25,5 кН.

Для сопоставления технологических показателей нарезания резьб метчиками традиционным способом резьбонарезания и с предварительным деформированием из каждого обрабатываемого материала изготавливали по две партии образцов. В образцах первой партии полученные сверлением отверстия обрабатывали в окончательный размер под резьбу развертыванием. Увеличение диаметра отверстий образцов второй партии осуществляли за счет поверхностного пластического деформирования при прошивании. Контроль отверстий, полученных в результате развертывания и пластического деформирования, показал, что величина их диаметров перед нарезанием резьбы практически одинакова.

При проведении исследования изменения крутящего момента в процессе нарезания резьбы контролировали степень износа инструмента, которая оказывает существенное влияние на величину действующих при резании силовых факторов.

Определение крутящего момента при нарезании резьбы осуществляли с помощью проволочных тензометров, наклеенных на специально утоненную упругую часть приспособления для установки образцов. В качестве усилителя электрического сигнала использовали тензометрическую станцию 8АНЧ-7М. Регистрирующим прибором служил шлейфовый осциллограф Н700. Статическую тарировку приспособления по крутящему моменту производили динамометрическим ключом с записью показаний посредством той же аппаратуры, которую применяли для измерений крутящего момента в процессе резания.

Результаты исследований крутящего момента показали, что процесс нарезания резьбы с предварительным пластическим деформированием является менее напряженным. Эффективность действия предварительного упрочнения срезаемого слоя на величину крутящего момента повышается с увеличением износа инструмента. Так, в зависимости от степени износа режущей части инструмента (hЗ = 0,1–0,4 мм) зафиксированное снижение крутящего момента для стали 12XI8H10T (скорость резания v = 0,044 м/с) составило 18–26%, для стали 20Х13 (v = 0,061 м/с) – 16–21%, а для стали 50РАСШ (v = 0,086 м/с) – 17–23% по сравнению с обычным способом нарезания резьб метчиками при одинаковых режимах обработки.

Опыт производства показывает, что при нарезании внутренней резьбы критерием затупления инструментов служит, как правило, выход размеров резьбового отверстия за пределы поля допуска заданного квалитета точности. Этот критерий и был принят при сравнительных стойкостных испытаниях нарезания резьбовых отверстий М6 Н6. Контроль размеров отверстий производили предельными резьбовыми калибрами для метрической резьбы (ГОСТ 24997-2004), устанавливающими величину поля допуска резьбы квалитета H6 (ГОСТ 16093-81). Метчики закрепляли в плавающем патроне конструкции МГТУ им. Н.Э. Баумана (рис. 1), который рекомендован отраслевым стандартом ОСТ92-2970-70 при обработке труднообрабатываемых материалов. Врезание метчика на 1,5–2 витка резьбы осуществляли подачей пиноли всего станка; в дальнейшем движение подачи производилось самозатягиванием, при этом вместе с инструментом перемещается только пиноль патрона.

Рис. 1. Общий вид плавающего, самоцентрирующего патрона для нарезания резьб метчиками (ОСТ92-2970-70) конструкции МГТУ им. Н. Э. Баумана и образцы деталей

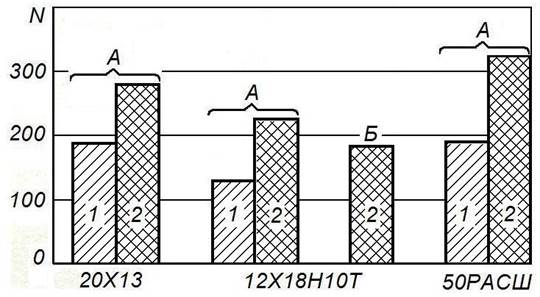

Из рис. 2 видно, что технологическая стойкость метчиков при резании с предварительным пластическим деформированием материала в 1,3–1,8 раза выше, чем при обычном нарезании резьб метчиками (диаграммы А).

Рис. 2. Влияние предварительного пластического деформирования материала на технологическую стойкость метчиков N (число обработанных отверстий) при нарезании резьбы М6 Н6:

1 – обычное резьбонарезание; 2 – нарезание резьбы после прошивания отверстия

А – двухкомплектные метчики: черновой – γ = 3°, α = 6°, φ = 12°; чистовой – γ = 3°, α = 8°, φ = 12°, λ = 3°;

Б – однокомплектные чистовые метчики – γ = 3°, α = 8°, φ = 12°, λ = 3°

Снижение крутящего момента позволяет получать при удовлетворительной стойкости инструмента (см. рис. 2) полный профиль резьбы одним (чистовым) метчиком вместо двух (диаграмма Б), что существенно повышает производительность обработки и создает предпосылки для механизации процесса резьбонарезания.

Следует отметить, что результаты измерения износостойкости не соответствуют данным по технологической стойкости. При нарезании резьбы с предварительным пластическом деформировании материала срезаемого слоя износ метчика, как правило, несколько превышал (до 1,2 раза) износ при обычном резьбонарезании того же количества отверстий. Вместе с тем, при резании с деформационным упрочнением износ режущего инструмента меньше отражается на точности формирования геометрических параметров резьбы. Например, в случае изготовления резьбового отверстия М6 Н6 предельная величина фаски износа зубьев метчика, обеспечивающая необходимую точность обработки, при резании с упрочнением достигает hЗК = 0,4–0,5 мм (критерий износа). Это в 1,5–2 раза превышает допустимый предельный износ для обычного резьбонарезания.

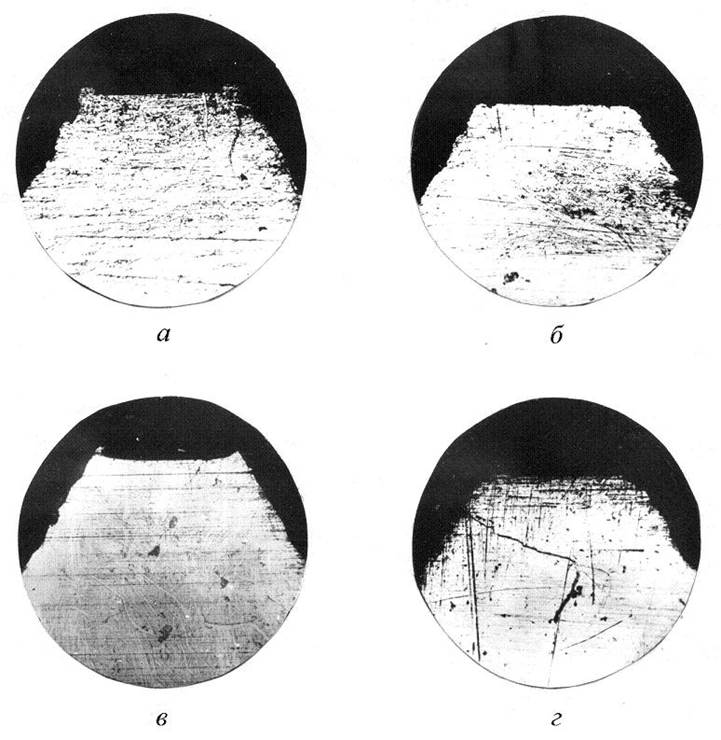

Металлографические исследования, выполненные на микроскопе МИМ-7, показали, что основной причиной увеличения технологической стойкости инструмента при нарезании резьб с упрочнением поверхностного слоя отверстия является повышение точности профиля резьбы по сравнению с обычным способом при работе одним и тем же метчиком с одинаковой величиной износа. На рис. 3 приведены микрофотографии профилей резьбы после обычного резания (а, в) и резания с предварительным пластическим деформированием (б, г). Поверхностное упрочнение обрабатываемой поверхности отверстия уменьшает пластичность материала, особенно в зоне формирования вершин зубьев резьбы, снижает или полностью исключает склонность к образованию заусенца (см. рис. 3 б, г), т. е. повышает точность профиля резьбы и, тем самым, существенно увеличивает продолжительность работы метчиков в пределах заданного технологического требования на обработку – допуска квалитета IT6.

Рис. 3. Микрофотографии профиля резьбы в образцах из сталей 50РАСШ (а, б) и 12Х18Н9Т (в, г) (×100)

а, в – нарезание резьбы обычным способом;б, г – нарезание резьбы с предварительным упрочнением срезаемого слоя

Износ зубьев метчика hЗ = 0,2 мм

Следует отметить, что улучшение геометрической точности профиля нарезаемой резьбы в результате поверхностного пластического деформирования наблюдается и при нарезании наружной резьбы резьбовым резцом на токарном станке.

Предварительное прошивание отверстия под нарезание резьбы характеризуется высокой производительностью, что позволяет рекомендовать его как самостоятельную подготовительную операцию, имеющую преимущество перед другими методами обработки отверстий, в частности, развертыванием. Поэтому замена развертывания отверстия под резьбу предварительным его деформированием может способствовать не только улучшению обрабатываемости, но и повышению производительности труда.

Таким образом, нарезание резьб метчиками с деформационным упрочнением срезаемого слоя позволяет в ряде случаев повысить точность и производительность обработки, а также технологическую стойкость инструмента. Рассмотренный технологический способ изготовления резьбовых поверхностей наиболее эффективен при обработке материалов, отличающихся повышенной пластичностью.

Список литературы

1. Режимы резания труднообрабатываемых материалов: Справочник / Я.Л. Гуревич, М.В. Горохов, В.И. Захаров, Н.Л. Земина, О.А. Пленина, Ю.Я. Прохоров, А.Н. Соломахин. 2-е изд., перераб. и доп. М.: Машиностроение, 1986. 240 с.

2. Ярославцев В.М. Способ обработки резанием с опережающим пластическим деформированием: а. с. 407648 СССР. 1974. Бюл. № 47.

3. Ярославцев В.М. Резание с опережающим пластическим деформированием: учеб. пособие по курсу «Перспективные технологии реновации». М.: Изд-во МГТУ им. Н.Э. Баумана, 2010. 46 с.

4. Машиностроение. Энциклопедия. В 40 т. Т. III-3. Технология изготовления деталей машин / ред. А.Г. Суслов, П.Н. Белянин. М.: Машиностроение, 2000. 840 с.

5. Шнейдер Ю.Г. Холодная бесштамповая обработка металлов давлением. Л.: Машиностроение. Ленингр. отд-ние, 1967. 352 с.

Публикации с ключевыми словами: метчик, точность, период стойкости инструмента, производительность обработки, нарезание резьбы, предварительное пластическое деформирование, силовые факторы

Публикации со словами: метчик, точность, период стойкости инструмента, производительность обработки, нарезание резьбы, предварительное пластическое деформирование, силовые факторы

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||