научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 05, май 2013

DOI: 10.7463/0513.0566912

УДК 621.9. 025; 621.9. 06

Россия, МГТУ им. Н.Э. Баумана

ВВЕДЕНИЕ

Круглопрофильные детали с дискретно-щелевой структурой разнообразны по своей конфигурации, имеют широкий спектр применения в изделиях различного функционального назначения и могут быть получены различными технологическими методами.

Эти технологии могут быть использованы для получения фильтров, демпферов с упруго-диссипативными свойствами, распылителей аэрозоля, для подготовки поверхности плунжеров и валов под нанесение композитных антифрикционных и износостойких покрытий, для получения развитой оребренной поверхности теплообменников, а также для снижения массы корпусов летательных аппаратов при обеспечении их равнопрочности.

Целью работы является оценка существующей технологической базы для получения деталей с дискретно-щелевой структурой.

1 Классификация изделий с дискретно-щелевой структурой и

способов их получения

Конфигурация щелевой структуры определяется целым рядом геометрических параметров, от которых зависят функциональные свойства деталей.

В отличие от поверхности с непрерывно-щелевой структурой, поверхность с дискретно-щелевой структурой дискретна и регулярна. Под регулярностью понимается порядок расположения щелей, при котором конфигурация произвольно взятых фрагментов поверхности является идентичной.

В соответствии с приведенной на рис. 1 классификацией анализируются изделия с различными типами дискретно-щелевой структуры, рассматриваются конструктивные особенности изделий, их функциональные возможности, технологические способы получения и области применения.

Классификационными признаками являются: тип структуры по проницаемости, тип щелей, технологии получения. Детали сгруппированы по областям применения. Приведены технологии их получения.

По признаку проницаемости структуры могут быть подразделены наглухие и сквозные. В глухих структурах глубина щели меньше толщины стенки детали, в сквозных глубина щели идентична толщине стенки детали.

2 Детали общемашиностроительного применения

Детали общемашиностроительного применения (рис. 1 а) с глухими или сквозными отверстиями типа втулок или сепараторов изготавливаются по точечному типу формообразования, при котором проекция траектории движения инструмента, на поверхность детали вырождается в точку.

Такие детали изготавливают, как правило, сверлением электроэрозионным, электрохимическим или лазерным прошиванием. Технологический процесс состоит из двух технологических переходов: позиционирования инструмента и последующего формообразующего механического или электро-физического воздействия. Последовательная во времени структура технологических переходов ограничивает производительность процесса.

Щелевая перфорация фильтрующих элементов скважин может быть выполнена дисковой фрезой с дозированной подачей в сторону стенки обсадной колонны [1].

3 Фильтроэлементы

Наиболее широкое применение изделия со сквозной структурой нашли в конструкциях щелевых фильтроэлементов (рис. 1 б), являющихся основными комплектующими фильтров для очистки воды, нефтепродуктов и газа.

Рис. 1 Классификация изделий с дискретно-щелевой структурой и способов их получения

Каркасно - проволочные фильтроэлементы компаний ЗАО "ПО СТРОНГ", «Камтехнопарк», ОАО «Тяжпрессмаш» и другие [2-4] представляют собой цилиндрическую конструкцию, из профилированной проволоки треугольного или V-образного сечения, намотанной на стержневой каркас и приваренной к нему.

Наиболее широкое применение детали со сквозной структурой нашли в конструкциях щелевых фильтроэлементов (рис.1 б), являющихся основными комплектующими фильтров для очистки воды, нефтепродуктов и газа.

Для каркасно - проволочных фильтров средняя тонкость фильтрации, определяемая шириной щели, образованной между витками намотанной на каркас проволоки, составляет от 65 до 300 мкм и лимитируется технологическими возможностями применяемых методов намотки и сварки.

Скважинность каркасно-проволочных фильтров, определяемая отношением площади щелей к общей площади составляет от 7% до 20%.

Каркасно - проволочные щелевые фильтры применяются в составе обсадных колонн нефтегазодобывающих и водозаборных скважинах.

Противопесочные сетчатые фильтры ООО "Росфин" [5]иООО "РосПромСервис"используют для предотвращения выноса песка из призабойной зоны в эксплуатационную колонну. Достижимая тонкость фильтрации 60 мкм. В качестве фильтрующего элемента используют сетку с ячейкой от 0,08 до 0,4 мм [6, 7].

Каркасные трубы для фильтров изготавляют из полиэтилена, поливинилхлорида, полипропилена, стеклопластика и из других пластмасс. Перфорированные щелевые каркасы треста «Промбурвод» делают из труб сверлением, фрезерованием или термопрокалыванием в них отверстий. Сетчатые и проволочные фильтры на полиэтиленовых каркасах изготовляют впайкой концов сетки и проволоки в тело трубы [8].

Получение жестких каркасов возможно литьем под давлением термопластичных полимерных материалов.

Эта технология применена Тульской механической базой треста «Союзшахтоосушение» [9] для изготовления щелевых фильтров из вторичного капрона. Тонкость фильтрации составляет для каркасно-проволочных фильтров от 65 до 300 мкм, для сетчато-проволочных – от 80 до 400 мкм.

Одним из способов изготовления скважинного фильтра с дискретно-щелевой проницаемой структурой является выполнение на внутренней поверхности фильтроэлемента продольных пазов, а на наружной - спиральных фасонных пазов [10]. Места пересечения пазов образуют в трубе дискретно-щелевую проницаемую матрицу (рис. 2). Фильтроэлемент включает внутреннюю трубу с продольными сквозными пазами, на которую навива-ется спираль с непрерывной винтовой щелью.

Рис. 2. Фильтроэлемент с дискретно-щелевой структурой, образованной пересечением внутренних продольных и наружных спиральных пазов

Другим вариантом получения фильтроэлемента является технология прорезания продольных прямолинейных щелей по внутренней поверхности трубы и нарезание непрерывной винтовой щели по внешней поверхности (рис. 3) [11]. Получение сквозной структуры достигается за счет пересечения в стенке трубы непрерывно-щелевых структур, нарезанных по разные стороны стенки. Преимуществом этого варианта является исключение сборочных единиц, а следовательно, снижение себестоимости изделия.

Рис. 3. Фильтроэлемент, образованной пересечением непрерывных внутренних продольных и наружных спиральных пазов

Тенденцией в развитии фильтрующих систем является обеспечение возможности регулирования тонкости фильтрации и эффективной регенерации. Одним из вариантов такого регулирования является применение упругих фильтроэлементов [12] (рис. 4). Фильтр содержит перегородку в виде винтовой спирали 1 и каркас в виде пружины растяжения 2.

Рис. 4. Сборный фильтр с упругим фильтроэлементом

Эффективность регенерации достигается применением фильтрующих перегородок с щелевой структурой, обладающих способностью регенерации противотоком фильтруемой среды, импульсной подачей воздуха на фильтрующий элемент, использованием упругих фильтрующих элементов и другими способами [13].

В целом получение щелевых фильтров с тонкостью очистки до единиц микрометров представляет собой актуальную техническую проблему.

Новые возможности по повышению тонкости фильтрации в сочетании обеспечением регенерации фильтров, за счет придания упругих свойств дискретно-щелевой структуре, наряду с сокращением технологического цикла изготовления фильтроэлемента, открывают бироторные схемы многолезвийной обработки с циклоидальным формообразованием деталей [14, 15]. Фильтроэлемент, изготовленный по бироторной схеме резания, в отличие от рассмотренных выше конструкций, выполненных в виде сборочных единиц, представляет собой монодеталь, изготовленную одним технологтческим приемом, что существенно снижает его себестоимость. Перспективными материалами для изготовления фильтров по этой схеме обработки являются недорогие полимерные материалы: полиэтилен, полипропилен.

Принцип получения сквозной структуры основан на прорезании стенки трубчатой заготовки вращающимся многолезвийным инструментом.

Технологическое обеспечение тонких дискретно-щелевых структур базируется на использовании бироторной схемы многолезвийной обработки (рис. 5) в сочетании с процессом деформирующего резания (ДР) [14-17].

Рис. 5. Схема получения фильтрующей дискретно-щелевой структуры при бироторной обработке в сочетании с деформирующим резанием

Отсутствие стружки, а, следовательно, безотходность в сочетании с возможностью получения тонких структур определяет достаточно хорошие перспективы применения процесса.

Фильтрующие трубы представляют собой стандартную трубную заготовку с рядами сквозных щелей, выполненных методом ДР. При этом ряды могут быть как прямыми, так и винтовыми (рис. 6).

а) б)

а- с прямыми рядами щелей; б - с винтовыми рядами щелей

Рис. 6. Варианты исполнения сквозной дискретно-щелевой структуры на фильтрующей трубе

Труба с винтовыми рядами сквозных щелей, как аналог пружины, имеет возможность значительных упругих деформаций вдоль своей оси.Нежесткая в осевом направлении фильтрующая труба может быть использована в конструкции регулируемого фильтра, полное раскрытие фильтроэлемента которого производится при его очистке (рис. 7).

|

|

Фильтроэлемент сжат. Ширина сквозных щелей равна нулю | Фильтроэлемент растянут вдоль оси. Ширина щелей равна 2 мм |

Рис. 7. Фотографии фильтрующих труб в сжатом и растянутом состоянии

| |

На базе упругого дискретно-щелевого фильтроэлемента автором предлагается вариант конструкции регулируемого фильтра, приведенный на рис. 8.

Рис. 8. Предлагаемая конструкция регулируемого фильтра с упругим дискретно-щелевым фильроэлементом

Фильтр содержит корпус 1, в виде перфорированной трубы(на рисунке показана часть корпуса). Внутри к корпусу с кольцевым зазором одним концом закреплен трубчатый упругий дискретно-щелевой фильтроэлемент 2 со сквозными щелями, расположенными по винтовым линиям. Второй конец фильтроэлемента 2 закреплен на кольцевой втулке 3, установленной во фланце 4 на резьбовом соединении 5. Фланец 4 закреплен на входном торце корпуса 1. Поворот втулки 3 в одном направлении вызывает скручивание фильтроэлемента 2 и сужение щелей фильтроэлемента, в противоположном направлении – раскручивание трубы и расширение щелей.

При растяжении или сжатии трубы, которое легко организовать в конструкции фильтра (рис. 8), ширина сквозных щелей будет увеличиваться или уменьшаться вплоть до нулевого предела (рис. 7).

Представленная конструкция позволяет регулировать тонкость фильтрации и обеспечивает регенерацию фильтра при растяжении трубы в режиме противотока [15].

4 Теплообменники

Изделия с глухой щелевой структурой в виде оребренных труб нашли применение в теплообменниках (теплоутилизаторах, котлах-утилизаторах, подогревателях, калориферах, конденсаторах воздушного охлаждения, батареях отопления) в энергетике, химической, и других отраслях промышленности.

Одним из способов оребрения труб является метод прикорневой приварки ленты к трубе непрерывным швом [18]. ../../../../../../Documents and Settings/User/Application Data/Application Data/Microsoft/Word/Documents and Settings/User/Application Data/Microsoft/Word/images/stories/product/trubi_orebrennye/trubi_1.jpg

Трубаперемещается и вращается, обеспечивая навивку ленты на трубу. К ребру и трубе контактным методом подводится высокочастотная энергия для нагрева метала до сварочной температуры. В точке контакта под действием приложенной силы осадки происходит деформация и приварка ребра к трубе.

Биметаллические оребренные трубы получают методом поперечно-винтовой прокатки – метод спирально- ленточного оребрения.

Производительность прокатки составляет от 1 до 10 м/мин. Трубы с накатными рёбрами применяются в аппаратах воздушного охлаждения (АВО), а также используются в качестве отопительных устройств в промышленных,сельскохозяйственных и бытовых помещениях, а также в качестве теплообменных аппаратов различных промышленных агрегатов [19].

На станах поперечно - винтовой прокатки (ВНИИМЕТМАШ) [20] освоено производство моно - и биметаллических ребристых труб с винтовыми ребрами из цветных и черных металлов, сплавов, наиболее эффективных по теплопередаче и экономичных в изготовлении.

Рассмотренные способы прикорневой приварки ленты и поперечно-винтовой прокатки имеют ограничения по минимальному диаметру оребряемой трубы, составляющему 30 мм и связанным с пределом прочности навиваемой ленты.

В МГТУ им. Н. Э. Баумана предложен новый лезвийный метод оребрения [21, 22], сочетающий процесс частичного срезания припуска и пластического деформирования подрезанного поверхностного слоя, который получил название «деформирующее резание». В его основу заложен эффект разделения материала при положительных значениях переднего угла на главной режущей кромке резца 1 и отсутствия резания и пластическом деформировании подрезанного слоя на вспомогательной режущей кромке 3 (рис. 9) при существенно отрицательных значениях переднего угла γ на вспомогательной режущей кромке, расположенных в диапазоне от -50 до – 70 угл. град.

Рис. 9. Схема получения непрерывно-щелевой структуры с винтовым формообразованием при точении по методу деформирующего резания

Подрезанный при ДР приповерхностный слой не отделяется от заготовки, сохраняя с ней связь по своей узкой стороне. Совокупность подрезанных поверхностных слоев, которые сохранили сплошность соединения с заготовкой, образует на обработанной поверхности развитый щелевой макрорельеф.

Основные преимущества ДР при изготовлении оребренной поверхности теплообменников:

- увеличение площади поверхности до 14 раз;

- получение форм и параметров макрорельефа для минимальных диаметров оребряемой трубы, недостижимых для других методов.

- сокращение габаритов и веса теплообменных устройств;

- технологические возможности ДР позволяют создавать новые малогабаритные конструкции теплообменных устройств;

- процесс резания является безотходным

На токарных станках возможно получение оребрения с шагами от 0,2 до 2,5 мм.

Способ оребрения ДР, незначительно уступая по производительностиспособу поперечно-винтовой прокатки, существенно превосходит последний по плотности оребрения, обеспечивая значительно меньший шаг винтовой спирали, что отдает ему предпочтение при оребрении труб малого диаметра.

Бироторная схема обработки в сочетании с ДР позволяет получать глухие дискретно-щелевые структуры на внешней поверхности теплообменных труб (рис. 10), существенно повышая поверхность, а, следовательно, эффективность теплообмена.

Рис. 10. Фрагмент теплообменной трубы с дискретно-щелевой структкрой, полученной при бироторном резании

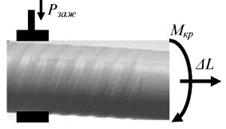

5 Рифленая поверхность под покрытие

Одним из важных вариантов применения щелевых структур с глухими щелями является оребрение при подготовке поверхности деталей в реновационных технологиях для восстановления изношенной поверхности валов и технологиях нанесения защитных износостойких, коррозионно-стойких и антифрикционных покрытий наплавкой и плазменным напылением, электродуговой металлизацией и другими методами.

Известны несколько способов оребрения поверхности под нанесение покрытий: накатка, нарезание кольцевых канавок, точение с деформирующим резанием, нарезание «рваной», хонингование брусками. [23, 24]. Среди них наиболее распространенным для круглопрофильгых деталей является способ нарезания «рваной» резьбы.

Резьбу нарезают проходным резцом, установленным с большим вылетом (от 100 до 150 мм) ниже оси детали от 3 до 6 мм. Во время обтачивания режущая его часть резца мелко вибрирует. Вибрация приводит к появлению шероховатой поверхности с заусенцами. Резьбу нарезают при скорости резания от 8 до 10 м/мин на глубину от 0,6 до 0,8 мм. Шаг резьбы составляет от 0,9 до 1,3 мм, а для вязких и мягких материалов – от 1,1 до 1,3 мм. Смещение резца ниже центра детали в сочетании с большим вылетом резца, вызывая большие его вибрации, приводит к дроблению металла на поверхности обрабатываемой детали и к большой шероховатости.

Прочность сцепления покрытия с основным металлом (по деформации сдвига) составляет: при накатке 98 МН/м2, при проточке кольцевых канавок 137 МН/м2, при нарезке «рваной» резьбы 152 МН/м2.

Однако, «рваная» резьба вызывает концентрацию напряжений в основном металле детали и тем самым снижает ее прочность, а низкий коэффициент оребрения (до 3) ограничивает сцепление покрытий с подложкой.

Недостатками вышеперечисленныхспособов подготовки поверхности под покрытие являются низкая прочность сцепления наносимого покрытия с основой вследствие недостаточно развитой поверхности и малой глубины наносимого макрорельефа (не более 0,2 мм).

Решением проблемы является использование разработанного в МГТУ им. Н.Э. Баумана способа подготовки поверхности под покрытие методом деформирующего резания [25].Технологии изготовления щелевых оребренных структур деформирующим резанием более мобильны в плане управления параметрами щелевого макрорельефа и обеспечивают производительность обработки изделий до десяти метров в минуту, что существенно превосходит возможности других способов. Кроме того, достигается тонкость структуры, принципиально не воспроизводимая традиционными способами, с шириной щели в диапазоне от 20 до 100 мкм, обеспечивающая после нанесения в тонкощелевую матрицу ремонтного состава повышенную износостойкость или триботехнические свойства трущихся элементов, за счет получения узких и глубоких щелей, а, следовательно, существенно большей поверхности сцепления.

Бироторная обработка в сочетании с ДР позволяет получать глухие дискретно-щелевые структуры под покрытие на внешней поверхности валов (рис. 11)

Рис. 11. Плунжер с дискретно-щелевой структкрой, полученной при бироторном резании

Исходя из проведенного анализа можно констатировать, что технологические возможности технологий бироторной многолезвийной обработки позволяют получать изделия как со сквозной, так и с глухой структурой различного функционального назначения. Приментельно к сквозным структурам эти технологии могут быть использованы для получения тонких фильтров (рис. 12 а), демпферов с упруго-диссипативными свойствами (рис. 12 б), распылителей жидкофазного аэрозоля (рис. 12 в) [14].

а) б) в)

а- фильтрующие элементы; б- демпферы с упруго-диссипативными свойствами; в- распылители жидкофазного аэрозоля

Рис. 12. Детали со сквозной дискретно- щелевой структурой

Глухая щелевая структура используется для получения композитных антифрикцинных и износостойких покрытий на внешних поверхностях плунжеров и опорных поверхностях валов (рис. 13 а) с применением плазменного напыления, лазерной наплавки или другими способами нанесения покрытий, для получения развитой оребренной поверхности теплообменников (рис. 13 б), а также для снижения массы корпусов летательных аппаратов при обеспечении равнопрочности, или получения гидравлических полостей в корпусах насосов и гидрораспределителей (рис. 13 в).

а) б) в)

а- плунжеры и валы с оребрением под покрытие; б- оребренные трубы теплообменников; в- корпусные элементы насосов и гидрораспределителей

Рис. 13. Детали с глухой дискретно- щелевой структурой

ЗАКЛЮЧЕНИЕ

Анализ деталей с щелевой структурой позволил систематизировать многообразие их исполнения, технологических приемов изготовления, оценить функциональные возможности, раскрыть области применения.

Классифицированы типовые круглопрофильные детали с дискретно- щелевой структурой поверхности по критериям проницаемости щелей и геометрии их формообразования. Приведены варианты исполнения этих деталей, представлены технологические методы их получения и область применения.

Показано, что детали с дискретно-щелевой структурой поверхности и технологии их получения достаточно востребованы в различных отраслях промышленного комплекса.

По результатам анализа можно констатировать, что круглопрофильные детали с дискретно-щелевой структурой разнообразны по своей конфигурации и имеют достаточно широкий спектр применения в изделиях различного функционального назначения.

Установлено, что подавляющее большинство фильтроэлементов с дискретно-щелевой структурой поверхности являются сборочными единицами, включающими несколько соединенных между собой деталей. Технологии получения таких фильтроэлементов имеют ряд ограничений, как по производительности, так и по техннческим характеристикам фильтроэлементов.

С точки зрения технологических возможностей получения широкого спектра деталей различного функционального назначения как с глухой, так и со сквозной щелевой структурой для обеспечения наиболее тонкой структуры, в дополнении со свойствами регулируемости ширины щели, а также с точки зрения производительности наиболее предпочтительной является технология бироторной многолезвийной обработки, обеспечивающие получение фильтроэлеменов в виде монодетали с тонкостью фильтрации от 20 мкм. Эти технологии обеспечивают получение структуры, обладающей упругими свойствами, позволяющей создавать регулируемые фильтры, с минимальной шириной щелей в сжатом состоянии при рабочем режиме и раскрытием фильтроэлемента в режиме регенерации.

Наиболее перспективными с точки зрения тонкости фильтрации и эффективности производственного цикла являются бироторные технологии многолезвийной обработки дискретно-щелевых структур, обеспечивающие получение фильтроэлеменов в виде монодетали с тонкостью фильтрации от 10 мкм. Эти технологии обеспечивают получение структуры, обладающей упругими свойствами, позволяющей создавать регулируемые фильтры, с минимальной шириной щелей в сжатом состоянии при рабочем режиме и раскрытием фильтроэлемента в режиме регенерации.

Списоклитературы

1. Кузьмин П.Г., Сильчук А.Л., Соболева М.И. Терентьев С.А. Способ скважинной щелевой перфорации обсадной колонны и устройство для его осуществления: пат. 2401380 Российская Федерация. 2010. Бюл. № 38. 4 с.

2. Шакуров А.Р. Современные методы борьбы с пескопроявлением при заканчивании скважин. Скважинные фильтры PPS, PMC, PPK // Инженерная практика. 2010. № 2. С. 115-119. Режим доступа: http://glavteh.ru/files/InPraktika_2_2010_21_Shakurov.pdf (дата обращения 08.04.2013).

3. Фильтр-модули ЖНШ производства компании «Камтехнопарк». Осложненные условия эксплуатации нефтепромыслового оборудования. Способы борьбы с мехпримесями // Инженерная практика. 2010. № 2. С. 56-57. Режим доступа: http://glavteh.ru/files/InPraktika_2_2010_10_KamTekhnoPark.pdf (дата обращения 08.04.2013).

4. Большаков В.А., Гребнев М.В. Фильтр щелевой центробежный: пат. 2335329 Российская Федерация. 2008. Бюл. № 38. 3 с.

5. Фильтр ФСТПО (Фильтр скважинный труба перфорированная открытая) без срезаемых пробок // Фильтры скважинные. Сайт компании РОСФМН. Режим доступа: http://www.rosfin.com/products/7/33 (дата обращения 08.04.2013).

6. ГОСТ 2715-75. Сетки металлические проволочные. Типы, основные параметры и размеры. Введ. 1977-01-01. М.: Изд-во стандартов, 1977.12 с.

7. ГОСТ 3187-76. Сетки проволочные тканые фильтровые. Введ. 1977-01-01. М.: Изд-во стандартов, 1977. 7 с.

8. Соловьев Э.Ф., Варламов С.Е. Комбинированный скважинный фильтр: пат. 2359109 Российская Федерация. 2009. Бюл. № 23. 3 с.

9. Башкатов Д.Н., Роговой В.Л. Бурение скважин на воду: учеб. пособие. М.: Колос, 1976. 206 с. Режим доступа: http://www.twirpx.com/file/208395/ (дата обращения 08.04.2013).

10. Болотин. Н.Б. Способ изготовления скважинного фильтра: пат. 2345213 Российская Федерация. 2009. Бюл. № 4. 2 с.

11. Зубков Н.Н., Слепцов А.Д. Получение полимерных щелевых фильтрующих труб методом деформирующего резания // Вестник машиностроения. 2010. № 12. С. 51-53.

12. Крапухин В.Б. Фильтрующий элемент Карпухина: пат. 2077923 Российская Федерация. 1997. Бюл. № 16. 2 с.

13. Белов C.B., Ложкин В.А., Приходько И.Г. Регенерация фильтров тонкой очистки. М.: ЦИНТИхимнефтемаш, 1983. 37 с.

14. Иванов В.С., Васильев Г.Н., Зубков Н.Н., Иванов Д.В. Моделирование процесса формообразования при получении щелевых структур вращающимся лезвийным инструментом // Технология машиностроения. 2007. № 8. С. 14-17.

15. Слепцов А.Д. Разработка и исследование метода получения щелевых фильтрующих структур: автореф. дисс. … канд. техн. наук. М., 2011. 15 с.

16. Зубков Н.Н. Основы формообразования функциональных поверхностей методом деформирующего резания // Вестник машиностроения. 1994. № 10. С. 13-20.

17. Thors P., Zoubkov N. Method and tool for making enhanced heat transfer surfaces: European Patent № 1692447. 2009. 21 р.

18. Трубы оребренные. ООО «ЕК Энергетик». Режим доступа: http://ekenergy.ru/produkcija/osnovnaja-produkcija/truby-orebrennye.html (дата обращения 09.04.2013).

19. Трубы оребренные биметаллические // Теплообменное оборудование, спирали ПВД и оребрение труб. Компания РОСТЕХНО. Режим доступа: http://tehnolyks.ru/truby-orebrennye-bimetallicheskie.html (дата обращения 09.04.2013).

20. Станы для прокатки ребристых труб. АХК ВНИИМЕТМАШ. Режим доступа: http://www.vniimetmash.ru/products/truba/xprt.shtml (дата обращения 09.04.2013).

21. Зубков Н.Н. Многофункциональная технология увеличения площади поверхности для повышения теплообменных и технологических свойств деталей // Полет. Общероссийский научно-технический журнал. 2003. № 3. С. 41-46.

22. Zoubkov N., Ovchniikov A. Method apparatus of producing a surface with alternating a surface with alternating ridges and depressions: Patent № 5775187 United States.1998. 29 р.

23. Родичев А.Ю., Хромов В.Н., Коренев В.Н. Способ подготовки поверхности изделия под напыление: пат. 2400312 Российская Федерация. 2010. Бюл. № 36. 2 с.

24. Shepley B.E., Palazzolo C.K., DeJack R.E., Chancey J., Pank D.R. Method of preparing and coating aluminum bore surfaces: Patent № 5622753 United States. 1997. 6 р.

25. Зубков Н.Н., Овчинников А.И., Васильев С.Г., Симонов В.Н., Хасянов М.А. Способ упрочнения поверхности детали: пат. 2015202 Российская Федерация.1994. Бюл. № 24. 3 с.

Публикации с ключевыми словами: дискретно-щелевая структура, фильтры, бироторное резание, технологии изготовления

Публикации со словами: дискретно-щелевая структура, фильтры, бироторное резание, технологии изготовления

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||