научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 04, апрель 2013

DOI: 10.7463/0413.0559838

УДК 669.58.017

Россия, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина

Введение

Трубопроводная система, используемая для транспорта к потребителю извлекаемых из пласта нефти и газа, включает в себя три взаимосвязанных и последовательно расположенных звена:

• колонна насосно-компрессорных труб (НКТ) в добывающих скважинах, предназначенная для транспорта нефти или газа от забоя к устью скважины;

• промысловые трубопроводы, используемые в технологических системах сбора и предварительной подготовки нефти и газа;

• магистральные трубопроводы, предназначенные для поставки нефти и газа потребителю.

В процессе эксплуатации НКТ подвергаются интенсивной электрохимической коррозии, коррозионному растрескиванию, коррозионной усталости, сульфидному растрескиванию, коррозионно-механическому износу в паре трения с муфтами насосных штанг, что обусловливает их частые отказы или низкую эффективность работы. По существующей статистике в 50-70% случаев причиной отказа колонн НКТ в условиях нефтедобычи в различных условиях является разрушение резьбового соединения «труба-муфта» (рис. 1), поэтому одним из перспективных направлений предотвращения указанных процессов является применение защитных покрытий на муфтах для НКТ [1]. Правильно подобранные материалы покрытий и способы их нанесения позволяют защитить металл от разрушения и повысить надежность резьбового соединения, что позволяет существенно снизить аварийность при работе колонн НКТ. Решение указанных вопросов является актуальной проблемой.

Рис. 1. Распределение отказов НКТ по видам

Теоретическую основу исследования составили работы И.М. Ковенского [2], А.А. Тарасовой [3] и др. в области металловедения цинковых покрытий, а также работы Е.В. Проскуркина, Н. С. Горбунова с соавторами по защите нефтегазового и нефтепромыслового оборудования от коррозии [1]. Однако в данных работах не проводились исследования такого количества свойств покрытий разной технологии, и поэтому была затруднена объективная оценка их качества. В то же время, в связи с широким внедрением процесса цинкования вопрос оценки качества цинкового покрытия, в том числе на изделиях нефтяного сортамента, становится актуальным.

Целью данной работы было сравнение структуры и свойств цинковых покрытий, полученных разными методами для оценки их работоспособности. Наряду с обычно определяемыми твердостью, толщиной, адгезией и др. впервые проведена сравнительная оценка таких показателей качества, как структура и химический состав фаз, микротвердость, питтингостойкость цинковых покрытий, полученных разными способами.

Научная новизна данной работы состоит в получении сравнительных данных по оценке структуры, твердости и коррозии цинковых покрытий разной технологи нанесения, полученных в одинаковых условиях на одних и тех же трубных сталях.

1) Получены уточненные данные по фазовому составу гальванического покрытия: h-фаза имеет более широкую область гомогенности 0,17–0,24 против 0,008–0,028 масс.% Fe по литературным данным; на поверхности стали отсутствует слой чистого цинка, как считают некоторые исследователи. ТДЦ-покрытие, которое проводили при ~ 400 °С, помимо фаз Г и Г1 составов Fe3Zn10, Fe11Zn40, имеющих сложную кубическую решетку, содержало гексагональную промежуточную δ1-фазу состава FeZn10,которая в основном обеспечила покрытию высокую твердость. В состав гальванического покрытия входит гексагональная h-фаза состава FeZn7, а также оксид цинка ZnO. Горячее Zn-покрытие состоит из нескольких слоев: Г-, Г1-, δ-, ζ- и η-фаз с разным содержанием цинка в соответствии с фазовой диаграммой Fe-Zn.

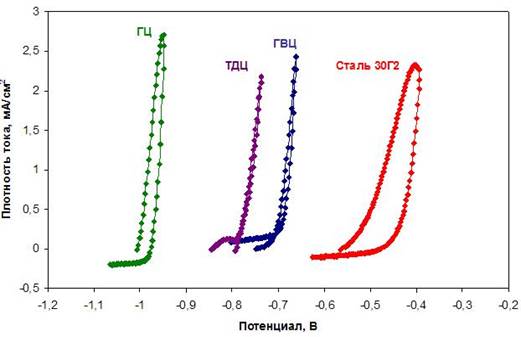

2) Горячее и гальваническое цинковые покрытия имеют низкую твердость в отличие от термодиффузионного, твердость которого на порядок выше, что обусловлено присутствием твердой фазы δ1.

3) Показано, что цинковые покрытия значительно повышают сопротивление исследованных трубных сталей питтинговой коррозии: число питтингов уменьшается в среднем в 20 раз по сравнению со сталью без покрытия. Максимальной стойкостью к этому виду коррозии обладает ГВЦ-покрытие (Епо = – 0,700 В), несколько меньшую стойкость имеет ТДЦ-покрытие (Епо = – 0,840 В), ГЦ-покрытие имеет наименьшую стойкость (Епо = – 0,980 В). Высокая коррозионная стойкость ГВЦ и ТДЦ-покрытий обусловлена однородностью их фазового состава на поверхности в отличие от электрохимически менее однородного ГЦ-покрытия, из-за присутствия η- и ζ-фаз разного химического состава и кристаллического строения.

4) Химический состав и термическая обработка исследованных трубных сталей практически не влияют и на толщину покрытий.

Материалы и методы исследования

В работе проведены исследования покрытий на трубных сталях 45, 30Г2, 37Г2Ф и 37Г2С разных групп прочности. Химический состав сталей и режимы их термической обработки приведены соответственно в табл. 1 и 2.

Таблица 1. Химический состав исследуемых сталей

Материал | Марочный состав сталей, масс.% | |||||||||

№ режима ТО | Марка стали | C | Si | Mn | Cr | V | Ni | Cu | S | P |

1 | 30Г2 | 0,28 | 0,25 | 1,70 | 0,15 | – | 0,10 | 0,06 | 0,037 | 0,035 |

2 | 37Г2Ф | 0,35 | 0,28 | 1,52 | 0,22 | 0,15 | 0,20 | 0,01 | 0,035 | 0,032 |

3 | 45 | 0,46 | 0,22 | 0,72 | 0,21 | – | 0,11 | 0,02 | 0,030 | 0,040 |

4 | 30Г2 | 0,29 | 0,26 | 1,67 | 0,12 | – | 0,13 | – | 0,040 | 0,030 |

5 | 37Г2С | 0,37 | 0,89 | 1,45 | 0,10 | – | 0,10 | 0,03 | 0,035 | 0,030 |

В качестве защитных покрытий использовали цинкование трех видов: гальваническое, термодиффузионное и горячее. Цинковые покрытия наносили на муфты НКТ и образцы-свидетели размером 25×10×10 мм, вырезанные без нагрева из пяти заготовок муфт. Горячее цинкование проводили на предприятии ОАО «Уралэлектромедь» (УГМК) при температуре расплава 450°С в ванне объемом 72 м3. Состав ванны: Zn – 98%, Pb – 0,56%, Al – 0,003%, Ni – 0,006%. Примеси: Fe < 0,025%, Cd < 0,0012, Sn < 0,001%, Cu < 0,01%.

Термодиффузионное цинкование в порошковых смесях осуществляли в условиях «Финишного центра» цеха № 4 ОАО «Первоуральский новотрубный завод», (Группа ЧТПЗ). Процесс термодиффузионного цинкования проводили при температуре 380–420°Cв атмосфере азота(остаточное давление воздуха составляло 0,1 атм.) при реверсивном движении печи в наклонном положении (5–10° к горизонту) в течение 3,5–4 часов. Состав насыщающей смеси: модифицированный порошок цинка (99 % Zn) с размером частиц цинка 10–60 мкм и удельной поверхностью ≤ 0,8 м2/г.

Таблица 2. Режимы термообработки и механические свойства сталей

Материал | Режим термообработки | Группа прочности | Механические свойства | |||||

№ режима ТО | Марка стали | σВ, МПа | σТ, МПа | δ,% | ψ, % | KCU, Дж/см2 | ||

1 | 30Г2 | Закалка от 850°C, 40 мин, вода; отпуск 500°C, 80 мин | М | 960 | 880 | 14 | 60 | 50 |

2 | 37Г2Ф | С прокатного нагрева (1280-1180°С) без ТО | Е | 705 | 650 | 16 | 60 | 30 |

3 | 45 | С прокатного нагрева (1280-1180°С) без ТО | Д | 660 | 420 | 17 | 66 | 35 |

4 | 30Г2 | Закалка 900°C, 50 мин, вода; отпуск 550°C, 60 мин | Л | 800 | 740 | 14 | 65 | 55 |

5 | 37Г2С | С прокатного нагрева(1280-1180°С) без ТО | К | 700 | 640 | 16 | 60 | 40 |

Гальваническое покрытие было выполнено на ОАО «Уральский завод тяжелого машиностроения» (Машиностроительная корпорация) и проходило в два этапа: пескоструйная обработка поверхности для улучшения адгезии цинка и цинкование в ванне с электролитом, состоящим из сернокислого цинка – 200 г, сернокислого аммония – 50 г, уксуснокислого натрия – 15 г и воды – 1000 г. Рабочая температура электролита составляла 20°C, плотность тока – 1,5 А/дм2. Цинковый электрод (катод) и защищаемый металл (анод) подключали к внешнему источнику тока. На рис. 2 показаны муфты в исходном без покрытия состоянии, а также после горячего, гальванического и термодиффузионного цинкования.

Рис. 2. Муфты НКТ без покрытия (в) и с покрытиями: а – ГВЦ; б – ТДЦ; г –ГЦ

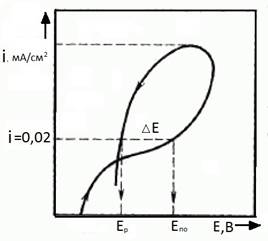

Микротвердость по Виккерсу измеряли на цифровом микротвердомере DM8 со шкалой измерения при нагрузке 100 гс, а также на приборе ПМТ-3 при нагрузке 50 гс в соответствии с требованиями ГОСТ 9450-76. Коррозионные испытания сталей проводили на приборе VoltaLab 10-PGZ100 с программным обеспечением VoltaMaster 4 в 3,5%-растворе хлорида натрия комнатной температуры в соответствии с ГОСТ 9.912-89, используя хлорсеребряный электрод сравнения. По результатам проведенных коррозионных исследований строили кривые питтинговой коррозии (ПК), по которым определяли основные параметры коррозии: Епо – потенциал питтингообразования; Ер – потенциал репассивации (восстановления пассивной пленки), и ΔЕ = Епо– Ер (рис. 3).

Рис. 3. Общий вид кривой питтинговой коррозии

Чем выше значение Епо, тем выше сопротивление стали образованию питтинга. Разность потенциалов характеризовала процесс восстановления пассивной пленки на поверхности стали: чем меньше разность, тем быстрее она восстанавливается.

Для выявления структуры покрытия металлографические шлифы травили в 4%-спиртовом растворе HNO3 и исследовали в световом микроскопе Альтами МЕТ 1, а также на растровом электронном микроскопе Tescan Vega II XMU с системой энергодисперсионного микроанализа Inca Energy 450.

Результаты исследования

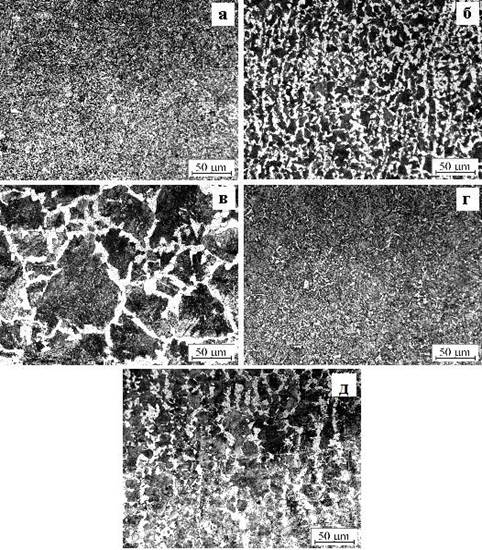

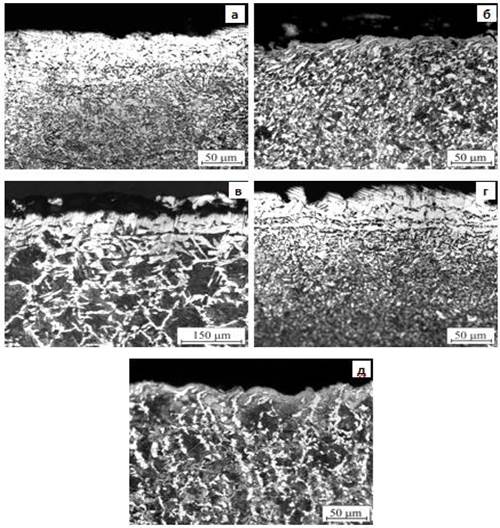

Результаты металлографических исследований приведены на рис. 4, 6, 8-11. Микроструктура исследованных сталей, обработанных на разную группу прочности, показана на рис. 4.

Рис. 4. Микроструктура исследованных сталей: а – 30Г2 («М»); б – 37Г2Ф («Е»); в – 45 («Д»); г – 30Г2 («Л»); д – 37Г2С («К»)

Структура стали 30Г2 после закалки от 850°С в воде и отпуска при 500°С представляла собой сорбит отпуска (рис. 4, а), а эта же сталь после более высокого нагрева под закалку до 900°С имела ту же структуру, но несколько более крупное аустенитное зерно и феррит по границам зерен (рис. 4, г), так как при той же скорости охлаждения в воде более высокий нагрев требовал большего времени для охлаждения стали,в том числе в области выделения избыточного феррита.

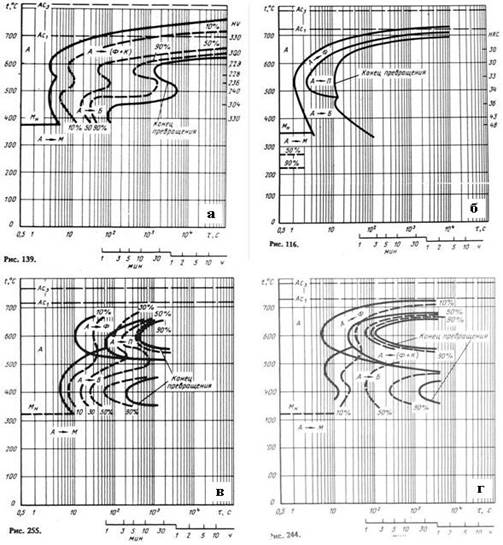

Диаграмма распада переохлажденного аустенита стали 30Г2 приведена на рис. 5, а [4]. Крупнозернистая (d ~ 70 мкм) структура углеродистой стали 45 после горячего проката состояла из феррита и перлита (рис. 4, в), что было обусловлено низкой устойчивостью переохлажденного аустенита (рис. 5, б). В низколегированных сталях 37Г2Ф и 37Г2С после охлаждения с прокатного нагрева наблюдалась мелкозернистая (d ~ 10 и 20 мкм) феррито-перлитная структура (рис. 4, б, д). Присутствие легирующих элементов в этих сталях привело к меньшему развитию процессов диффузии и незавершенности процессов рекристаллизации по сравнению со сталью 45 и, как следствие, получению более мелкого зерна.

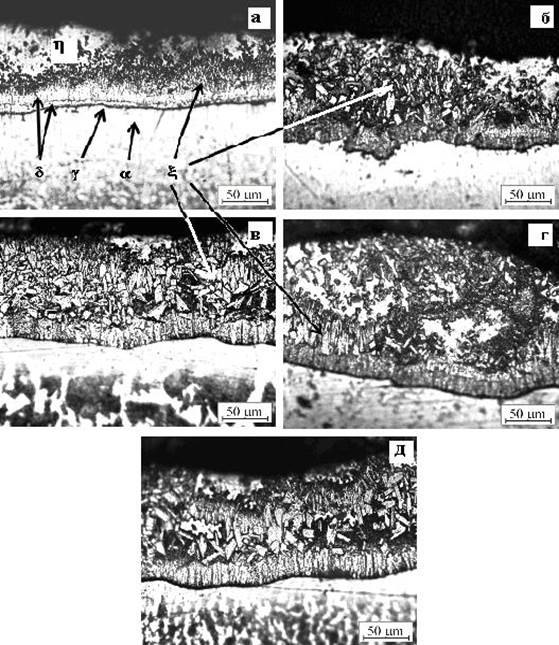

Структура горячего цинкового покрытия в зависимости от различной основы приведена на рис. 6. В соответствии с диаграммой состояния системы Fe-Zn (рис. 7, а) при температуре цинкования (450°С) в структуре покрытий были выявлены следующие слои (рис. 7, б): светлая зона основного металла – это α-фаза, представляющая собой твердый раствор цинка в железе с широкой областью гомогенности; на внутренней поверхности покрытия на границе с основным металлом находится G-фаза в виде очень тонкого темного слоя (1–3 мкм), которая содержит 20–28% железа; далее следует фаза Г1 с содержанием железа 10-15% и слой d-фазы, содержащей от 7 до 10% железа, столбчатого строения. Следующий наиболее толстый слой покрытия состоял из ζ-фазы, имеющей грубую крупнозернистую структуру и содержащую 4,0–7,0% железа. Самый богатый цинком поверхностный слой представляет собой по разным данным твердый раствор железа в цинке переменного состава [5] или фазу (η-фаза) [6] содержит соответственно 0,008–0,028% или более железа. В целом существенного отличия структуры горячего покрытия на разных основах не выявлено. Согласно металлографическим исследованиям толщина покрытия составила 120-150 мкм.

Рис. 5. Диаграммы изотермического распада переохлажденного аустенита [2] сталей 30Г2 (а), 45 (б), 37Г2Ф (в) и 37Г2С (г)

Был выполнен микрорентгеноспектральный анализ слоев горячего цинкового покрытия, выявленных металлографическим методом, результаты которого приведены в табл. 3. Полученные данные по фазовому составу всех слоев цинкового покрытия соответствуют областям диаграммы Fe-Zn (рис. 7,а), а экспериментальные данные по кристаллическому строению и стехиометрическому составу фаз согласуются с литературными данными [5–13], за исключением более высокого содержания железа в h-фазе по сравнению с работой [5].

Рис. 6. Микроструктура горячего Zn-покрытия на сталях: а – 30Г2 («М»); б – 37Г2Ф («Е»); в – 45 («Д»); г – 30Г2 («Л»); д – 37Г2С («К»)

Рис. 7. Фрагмент фазовой диаграммы Zn– Fe [7] (а) и микроструктура горячего цинкового покрытия (б)

Таблица 3. Параметры обработки спектров, полученных в точках 1–11 на рис. 7, б (все результаты – в масс. %)

Спектр | Содержание элементов, масс. % | Сумма, масс.% | Фаза | Содержание Fe, масс. % [8,9] | Прототип [8,9] | Кристаллическая решетка [10–13] | ||||

O | Si | Mn | Fe | Zn | ||||||

Спектр 1 | - | 0,36 | 1,48 | 98,16 | - | 100,00 | основа | 100,0 | Fe | ОЦК |

Спектр 2 | - | 0,30 | 1,32 | 97,09 | 1,28 | 100,00 | a | 0–46 | Fe(Zn) | ОЦК-твердый раствор |

Спектр 3 | 1,36 | - | - | 9,23 | 89,41 | 100,00 | Г1 | 15,0–10,0 | Fe11Zn40 | Кубическая |

Спектр 4 | 1,33 | - | - | 7,42 | 91,25 | 100,00 | d1 | 10,0–7,0 | FeZn10 | Гексагональная |

Спектр 5 | 3,30 | 0,29 | - | 26,83 | 69,58 | 100,00 | G | 28,0–20,0 | Fe3Zn10 | |

Спектр 6 | 1,37 | - | - | 6,43 | 92,20 | 100,00 | z | 4,0–7,0 | FeZn13 | Моноклинная |

Спектр 7 | 1,25 | - | - | 0,24 | 98,51 | 100,00 | h | 0,028–0,008 | Zn(Fe) | Гексагональная |

Спектр 8 | 1,42 | - | - | 5,66 | 92,92 | 100,00 | z | 4,0–7,0 | FeZn13 | Моноклинная |

Спектр 9 | 0,96 | - | - | 0,17 | 98,87 | 100,00 | h | 0,028–0,008 | Zn(Fe) | Гексагональная |

Спектр 10 | - | 0,29 | 0,67 | 47,06 | 51,98 | 100,00 | a | 0–46 | Fe(Zn) | ОЦК-твердый раствор |

Спектр 11 | 2,45 | 0,25 | - | 22,93 | 74,37 | 100,00 | G | 28,0–20,0 | Fe3Zn10 | Кубическая |

Макс. | 3,30 | 0,36 | 1,48 | 98,16 | 98,87 | - | - | - | - | - |

Мин. | 0,96 | 0,25 | 0,67 | 0,17 | 1,28 | - | - | - | - | - |

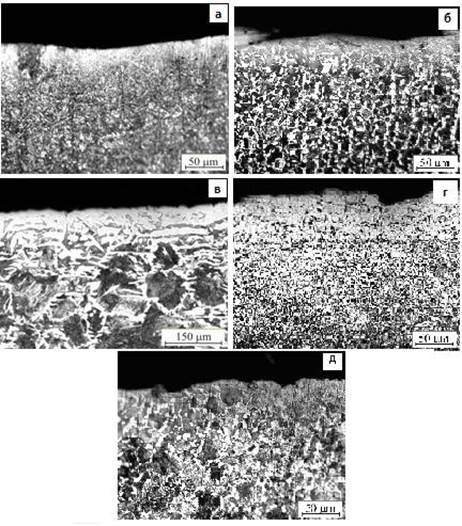

Рассмотрим структуру гальванических покрытий (рис. 8), имеющих более однородную, чем горячие покрытия структуру. Как известно [14], формирование электролитических покрытий на поверхности металла представляет собой процесс кристаллизации, который начинается с образования двумерного зародыша осаждаемого металла предпочтительно на активных центрах подложки. В качестве активных центров выступают в основном, дефекты кристаллического строения: выходы дислокаций на поверхность, примесные атомы, их скопления и т.д. Так, на подложках, полученных прокаткой, кристаллические зародыши преимущественно располагаются вдоль оси максимального деформирования, что обусловлено дислокационной структурой металла основы. На рис. 8, б, в, д показана структура покрытий, полученных на сталях 37Г2Ф, 45 и 37Г2С после горячей прокатки. Наблюдается слоистость структуры в зоне покрытия образцов, особенно отчетливо это видно в стали с мелкозернистой феррито-перлитной структурой (рис. 8, б).

Методом рентгеноструктурного фазового анализа (РСФА) на дифрактометре ДРОН-3 в Co-Kα-излучении с использованием фильтра β-излучения были исследованы гальваническое и термодиффузионное цинковые покрытия. Результаты РСФА приведены в табл. 4 и 5.

Таблица 4. РСФА гальванических цинковых покрытий

№ линии | Интенсивность линии, относительные единицы | 2θ° | dhkl/n (эксперимент) | α-Fe, ОЦК а=0,287 нм [15] | Индексы интерференции, hkl | dhkl/n (табличные) | |||||

η, гексагон. а=0,128нм с=0,574нм (FeZn7) [6] | Индексы интерференции, hkl | η-Zn, гексагон. а=0,266нм с=0,495нм Zn (Fe) [15] | Индексы интерференции, hkl | ZnO, гексагон. а=0,325нм с=0,521нм [6]

| Индексы интерференции, hkl | ||||||

1 | 0,55 | 37,16 | 0,281 | - | - | - | - | - | - | 0,282 (71) | - |

2 | 0,15 | 40,58 | 0,258 | - | - | - | - | - | - | 0,260 (56) | - |

3 | 1,00 | 44,85 | 0,235 | - | - | 0,223 (90) | 400 | 0,230 (0,20) | 100 | - | - |

4 | 0,91 | 52,34 | 0,203 | 0,203 (1,00) | 110 | 0,214 (100) | 411 | 0,208 (1,00) | 101 | - | - |

5 | 0,25 | 56,16 | 0,190 | - |

| - | - | - | - | 0,191 (29) | - |

6 | 0,31 | 72,34 | 0,152 | - | - | 0,163 (50) | 521 | 0,168 (0,14) | 102 | 0,163 (40) | - |

7 | 0,13 | 73,94 | 0,149 |

|

| - | - | - | - | 0,148 (35) | - |

8 | 0,15 | 77,12 | 0,144 | 0,143 (0,15) | 200 | - | - | - | - | 0,141 (6) | - |

9 | 0,06 | 79,22 | 0,140 | - | - | 0,139 (60) | 621 | - | - | 0,138 (28) | - |

10 | 0,16 | 85,76 | 0,132 | - | - | - | - | 0,133 (0,18) | 110 | 0,136 (14) | - |

11 | 0,10 | 90,78 | 0,126 | - | - | 0,127 (90) | 550 | - | - | - | - |

12 | 0,06 | 93,12 | 0,123 | - | - | - | - | - | - | 0,123 (5) | - |

13 | 0,33 | 99,56 | 0,117 | 0,117 (0,38) | 211 | 0,117 (90) | 553 | 0,117 (0,12) | 112 | 0,118 (3) | - |

14 | 0,09 | 114,86 | 1,06 | - | - | 0,106 (50) | 660 | 0,106 (0,02) | 202 | 0,106 (4) | - |

На дифрактограмме гальванического цинкового покрытия выявлены линии следующих фаз (табл. 4): твердого раствора железа в цинке переменного состава Zn(Fe) и η-фазы состава FeZn7 [6], а также оксида цинка ZnO на поверхности.

Таблица 5. РСФА термодиффузионных цинковых покрытий

№ линии | Интенсивность линии, относительные единицы | 2θ° | dhkl/n, нм (эксперимент) | dhkl/n табличные (интенсивность линии) | |||||||

α-Fe, ОЦК а=0,287 нм [15] | Индексы интерференции, hkl | Г, кубич. а=0,899нм (Fe3Zn10) [6] | Индексы интерференции, hkl | Г1, кубич. а=1,799 нм (Fe11Zn40) [16] | Индексы интерференции, hkl | δ1, гексагон. а=0,128нм с=0,574нм (FeZn10) [7] | Индексы интерференции, hkl | ||||

1 | 0,03 | 37,2 | 0,282 | - | - | - | - | 0,285 (10) | - | - | - |

2 | 0,04 | 40,3 | 0,260 | - | - | 0,258 (70) | - | 0,260 (10) | 620 | - | - |

3 | 0,05 | 42,4 | 0,247 | - | - | - | - | 0,249 (10) | 640 | 0,247 (7) | 235 |

4 | 0,03 | 43,8 | 0,240 | - | - | - | - | 0,240 (60) | 642 | 0,244 (4) | 04 11 |

5 | 0,01 | 44,9 | 0,234 | - | - | - | - | 0,234 (60) | 731 | 0,235 (4) | 146 |

6 | 0,05 | 48,3 | 0,219 | - | - | - | - | 0,220 (60) | 733 | 0,219 (45) | 154 |

7 | 0,28 | 50,0 | 0,212 | - | - | 0,211 (100) | - | 0,212 (100) | 660 | 2,136 (100) | 330 |

8 | 0,05 | 51,2 | 0,208 | - | - | - | - | 0,208 (80) | 751 | 0,210 (31) | 241 |

9 | 1,0 | 52,5 | 0,203 | 2,027 (1,00) | 110 | - | - | 0,206 (40) | 662 | 0,204 (7) | 05 11 |

10 | 0,02 | 54,0 | 0,197 | - | - | - | - | 0,197 (40) | 911 | 0,199 (10) | 249 |

11 | 0,04 | 55,7 | 0,191 | - | - | 0,190 (70) | - | 0,192 (30) | 842 | 0,188 (6) | 1510 |

12 | 0,01 | 58,5 | 0,183 | - | - | 0,182 (60) | - | 0,184 (30) | 844 | - | - |

13 | 0,10 | 77,3 | 0,144 | 1,433 (0,15) | 200 | 0,145 (50) | - | 0,146 (5) | 12 22 | - | - |

14 | 0,02 | 94,2 | 0,122 | - | - | 0,121 (100) | - | 0,122 (40) | 14 42 | - | - |

15 | 0,24 | 99,7 | 0,117 | 1,17 (0,38) | 211 | 0,119 (50) | - | 0,119 (30) | 14 44 | - | - |

16 | 0,01 | 109,5 | 0,110 | - | - | 0,110 (50) | - | 0,111 (20) | 16 40 | - | - |

17 | 0,08 | 124,1 | 0,101 | 1,013 (0,10) | 220 | 0,103 (70) | - | - | - | - | - |

Как видно на рис. 8, наиболее тонкие гальванические покрытия наблюдались на сталях 37Г2Ф и 37Г2С (~ 20 мкм), не прошедших после горячей деформации термической обработки и имеющих мелкозернистую структуру (рис. 8, б, д). На стали 30Г2, независимо от режима термической обработки, покрытия имели толщину около 60 мкм (рис. 8, а, г). Толщина покрытия на стали 45 составила около 70 мкм (рис. 8, в).

Термодиффузионные покрытия в результате длительного отжига при 400°С имели большую толщину, чем гальванические (рис. 9), в большинстве случаев она составила 30–60 мкм (30Г2, 37Г2Ф и 37Г2С). В случае стали 45 наблюдалось более толстое покрытие (~ 80 мкм).

Согласно результатам РСФА, структура термодиффузионного цинкового покрытия состояла из фаз Г и Г1 составовFe3Zn10 и Fe11Zn40,имеющих сложную кубическую решетку, и δ1-фазы состава FeZn10 с гексагональной кристаллической решеткой (табл. 5).

Рис. 8. Микроструктура гальванического покрытия на сталях: а – 30Г2 («М»); б – 37Г2Ф («Е»); в – 45 («Д»); г – 30Г2 («Л»); д – 37Г2С («К»)

Рис. 9. Микроструктура термодиффузионного покрытия на сталях: а – 30Г2 («М»); б – 37Г2Ф («Е»); в – 45 («Д»); г – 30Г2 («Л»); д – 37Г2С («К»)

Помимо металлографического метода толщину покрытий оценивали методом вихревых токов по ГОСТ 9.302-88 с помощью прибора «Константа К5». Метод основан на регистрации взаимодействия собственного электромагнитного поля преобразователя с электромагнитным полем вихревых токов, наводимых этим преобразователем в детали и зависящих от электрофизических и геометрических параметров основного металла и покрытия. Результаты измерений приведены в табл. 6.

Таблица 6. Толщина цинковых покрытий

Материал | Режим термообработки (ТО) | Группа прочности | Толщина цинковых покрытий, мкм | |||

№ режима ТО | Марка стали | ГЦ | ГВЦ | ТДЦ | ||

1 | 30Г2 | Закалка от 850°C, 40 мин, вода; отпуск 500°C, 80 мин | М | 101 96 108 87 110 | 23 20 21 22 22 | 45 42 41 39 42 |

Среднее значение | 100,4 | 21,6 | 41,8 | |||

2 | 37Г2Ф | С прокатного нагрева (1280-1180°С) без ТО | Е | 102 103 98 103 92 | 19 20 22 21 20 | 44 42 40 38 43 |

Среднее значение | 99,6 | 20,4 | 41,4 | |||

3 | 45 | С прокатного нагрева (1280-1180°С) без ТО | Д | 92 87 114 115 119 | 23 21 24 22 24 | 44 40 46 42 41 |

Среднее значение | 105,4 | 22,8 | 42,6 | |||

4 | 30Г2 | Закалка 900°C, 50 мин, вода; отпуск 550°C, 60 мин | Л |

97 107 105 96 100 | 19 20 23 21 21 | 38 39 40 39 42 |

Среднее значение | 101,0 | 20,8 | 39,6 | |||

5 | 37Г2С | С прокатного нагрева(1280-1180°С) без ТО | К | 98 96 93 103 105 | 22 20 20 21 19 | 40 42 40 39 40 |

Среднее значение | 99,0 | 20,4 | 40,2 | |||

Учитывая возможность «закатывания» покрытий при приготовлении шлифов, метод вихревых токов можно считать более точным, чем металлографический, хотя в целом результаты обеих методик совпали. Большую толщину покрытия выявили на сталях, прошедших термическую обработку после прокатки, и по технологии горячего цинкования. Результаты измерения показали, что металл подложки существенного влияния на толщину покрытия не оказывает.

Микротвердость определяли на всех образцах (5 марок сталей разных групп прочности в исходном состоянии без покрытия и после нанесения 3 видов покрытий). Результаты измерения микротвердости на поперечных шлифах образцов приведены в табл. 7. Показано, что более твердыми оказались термодиффузионные покрытия, так как при длительном отжиге произошло большее насыщение поверхности стали цинком и большее упрочнение α-твердого раствора, а кроме того, в покрытии наблюдалась фаза δ1, имеющая высокую твердость.

Таблица 7. Результаты измерения микротвердости цинковых покрытий

Материал | Группа прочности по ГОСТ 633-80 | Микротвердость покрытия, HV0,1 | |||

№ режима ТО | Марка стали | ГВЦ | ТДЦ | ГЦ | |

1 | 30Г2 | М | 43 | 408 | 56 |

2 | 37Г2Ф | Е | 47 | 402 | 57 |

3 | 45 | Д | 48 | 389 | 58 |

4 | 30Г2 | Л | 48 | 413 | 58 |

5 | 37Г2С | К | 47 | 392 | 57 |

Средние значения | 47 | 401 | 57 | ||

Из таблицы также видно, что в рамках одной технологии нанесения цинкового покрытия его твердость для разного материала подложки меняется незначительно. Однако можно отметить, что покрытие на стали 30Г2 после закалки от 900 °С и отпуска при 550 °С несколько тверже, чем после закалки от 850 °С и отпуска при 500 °С, что может быть связано с большим числом дефектов, большей скоростью диффузии цинка в сталь и большим насыщением.

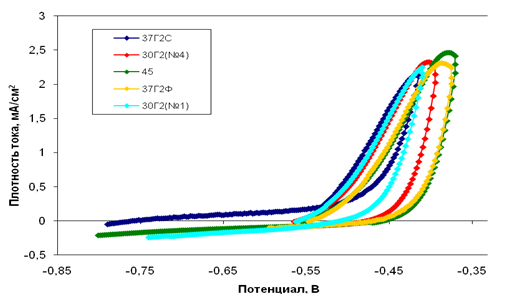

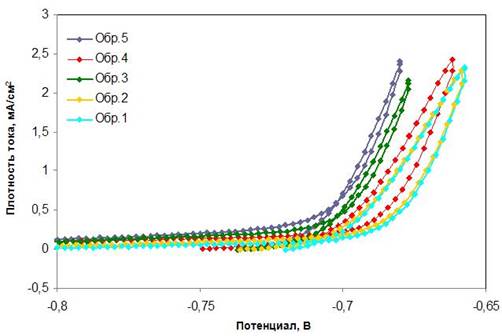

Результаты коррозионных испытаний всех исследованных сталей представлены в виде кривых питтинговой коррозии (ПК) (рис. 10–13). Они показывают, что по питтингостойкости стали очень мало отличаются друг от друга (рис. 10). Более высокие потенциалы питтингообразования, но большая разность потенциалов, то есть меньшая скорость репассивации питтингов наблюдалась у сталей 45 и 37Г2Ф. Напротив, на поверхности стали 37Г2С восстановление пассивной пленки в питтингах происходило наиболее быстро.

Рис. 10. Кривые питтинговой коррозии образцов без покрытия

Рис. 11. Кривые питтинговой коррозии сталей с горячим Zn-покрытием: 1 – 30Г2 (режим 1); 2 – 37Г2Ф; 3 – 45; 4 – 30Г2 (режим 4); 5 – 37Г2С

Влияние марки стали было более заметным при сравнении коррозионных свойств сталей с покрытиями. Как и следовало ожидать, потенциалы цинковых покрытий были более низкими, чем у подложки, поскольку они являются анодом по отношению к ней (катод). Суть их защитного действия заключается в том, что они разрушаются сами, защищая сталь от коррозии, то есть играют роль протектора. Показано, что горячее покрытие хуже других восстанавливает пассивное состояние, так как имеет самую широкую петлю при обратной поляризации (рис. 11–13). Самым коррозионно-стойким оказалось покрытие на стали 37Г2С, а самым нестойким – на стали 45 (рис. 11).

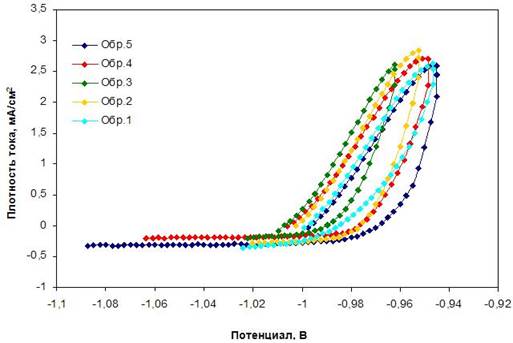

Свойства гальванического покрытия оказались наиболее высокими: самый положительный потенциал питтингообразования и узкая петля кривой ПК (рис. 12). Кривые ПК покрытий на сталях 30Г2 и 37Г2Ф практически совпали, их потенциалы Епо и разность потенциалов Епо – Ер были больше, чем у покрытий на сталях 45 и 37Г2С.

Рис. 12. Кривые питтинговой коррозии сталей с гальваническим Zn-покрытием: 1 – 30Г2 (режим 1); 2 – 37Г2Ф; 3 – 45; 4 – 30Г2 (режим 4); 5 – 37Г2С

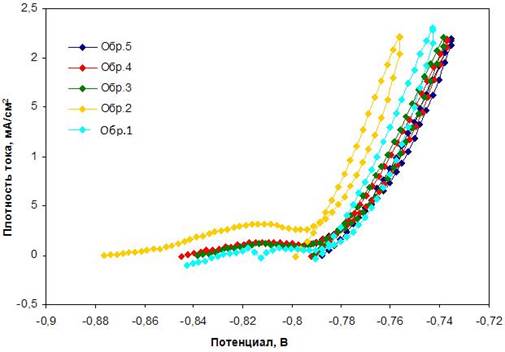

Рис. 13. Кривые питтинговой коррозии сталей с термодиффузионным Zn-покрытием: 1 – 30Г2 (режим 1); 2 – 37Г2Ф; 3 – 45; 4 – 30Г2 (режим 4); 5 – 37Г2С

Самую узкую петлю на кривой ПК показали термодиффузионные покрытия, причем, покрытия на сталях 45, 30Г2 (после закалки от 900 °С) и 37Г2С показали наиболее высокие свойства (более высокий Епо), в то время как покрытие на стали 37Г2Ф оказалось хуже других (рис. 13).

Для сравнения полученных результатов была выбрана сталь 30Г2, обработанная по режиму 4, кривые ПК которой (с покрытиями и без них) занимали среднее положение среди других на рис. 10–13. На рис. 14 показаны кривые ПК для данной стали с разными покрытиями, а в табл. 8 приведены ее потенциалы питтингообразования и репассивации, по которым построена гистограмма (рис. 15).

Рис. 14. Влияние технологии цинкования на кривые ПК стали 30Г2 (режим 4)

Таблица 8. Параметры питтингообразования стали 30Г2 (режим 4)

Образец 4 | Епо [V] | Ер [V] | Епо–Ер [V] | Епобп– Епоп[V] |

Без покрытия | – 0,48 | – 0,56 | 0,08 | 0 |

Горячее | – 0,98 | –1,00 | 0,02 | 0,50 |

Термодиффузионное | – 0,84 | – 0,79 | – 0,05 | 0,36 |

Гальваническое | – 0,90 | – 0,75 | – 0,15 | 0,42 |

Кривые ПК цинкового покрытия всех исследованных видов, а также зависимость потенциалов Епо и разности потенциалов ∆E от вида покрытия (рис. 15) показали, что наиболее устойчиво к питтингам гальваническое покрытие, менее пригодным для условий питтинговой коррозии следует признать горячее цинкование.

Рис. 15. Гистограммы питтингостойкости стали 30Г2 (режим 4)

Кроме того, данные таблицы 9 подтверждают, что сопротивление ПК всех исследованных трубных сталей без покрытий достаточно низкое: число образующихся питтингов более чем в 20 раз выше, чем на сталях с покрытиями.

Таблица 9. Количество питтингов на поверхности сталей после коррозии

Среднее число питтингов на 1 см2 поверхности | |||||||

Без покрытия | С покрытием | ||||||

30Г2(1) | 37Г2Ф | 45 | 30Г2(4) | 37Г2С | ГВЦ | ГЦ | ТДЦ |

320 | 193 | 285 | 352 | 60 | 8 | 11 | 14 |

Выводы

1) Изучены структура и свойства трех видов Zn-покрытий на трубных сталях 45, 30Г2, 37Г2Ф и 37Г2С разных групп прочности. Цинковые покрытия разной технологии нанесения имеют существенные различия по толщине, твердости, коррозионной стойкости и структуре. Однако значения этих показателей внутри одной технологии нанесения Zn-покрытия практически не зависят от металла основы.

2) Горячее Zn-покрытие имеет наибольшую толщину (около 100 мкм) и состоит из нескольких слоев: Г-, Г1-, δ-, ζ- и η-фаз с разным содержанием цинка в соответствии с фазовой диаграммой Fe-Zn. Гальванические и термодиффузионные покрытия однородны, чем горячие, но отличаются по фазовому составу. Термодиффузионное покрытие состоит из фаз Г и Г1 составов Fe3Zn10,Fe11Zn40, имеющих сложную кубическую решетку, и δ1-фазы состава FeZn10.В состав гальванического покрытия входят η-фаза состава FeZn7, переходящая в твердый раствор железа в цинке Zn(Fe), и оксид цинка ZnOна поверхности.

3) Горячее и гальваническое цинковые покрытия имеют низкую твердость в отличие от термодиффузионного, твердость которого на порядок выше, что обусловлено присутствием твердой фазы δ1.

4) Питтингостойкость всех сталей без покрытия одинаково ниже, чем с покрытиями. При этом, горячее покрытие хуже других восстанавливает пассивное состояние, так как имеет самую широкую петлю на кривой ″i–E″ при обратной поляризации. Самым стойким к питтинговой коррозии оказалось покрытие на стали 37Г2С, легированной 1% кремния, а самым нестойким – на стали 45. Кроме того, этот результат подтверждается и оценкой числа питтингов на поверхности образцов после испытаний. Максимальной стойкостью обладает гальваническое покрытие, поскольку при одинаковом с термодиффузионным покрытием потенциале питтингообразования, у гальванического выше потенциал репассивации.

5) Показано, что химический состав и термическая обработка исследованных трубных сталей практически не влияют на толщину покрытий.

Авторы благодарят Л.Д.Чумакову за помощь в проведении рентгеноструктурных исследований.

Список литературы

1. Проскуркин Е.В. Защитные покрытия – качество и долговечность труб // Национальная металлургия. 2003. № 5. С. 86-96. Режим доступа: http://www.rmo.ru/archive/nm/2003-5/proskurkin.pdf (дата обращения 01.03.2013).

2. Ковенский И.М., Поветкин В.В. Металловедение покрытий: учебник для вузов. М.: «СП Интермет Инжиниринг», 1999. 296 с.

3. Тарасова А.А. Особенности цинкования кремнийсодержащих сталей. М.: Металлургия, 1984. 72 с.

4. Попова Л.Е., Попов А.А. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана: справочник термиста. 3-е изд., перераб. и доп. М.: Металлургия, 1991. 503 с.

5. Хансен М., Андерко А. Структуры двойных сплавов. Т. 2 : пер. с англ. М.: Изд. ГНТИЛ по черной и цветной металлургии, 1962. 608 с.

6. Миркин Л.И. Рентгеноструктурный анализ. Индицирование рентгенограмм: справочное руководство. М.: Наука, 1981. 496 с.

7. Gellings P.J., de Bree E.W., Gierman G. Synthesis and Characterization of Homogeneous Intermetallic Fe-Zn Compounds, Part 2 // Z. Metallkunde. 1979. Bd. 70, № 5. S. 315-317.

8. Вол А.Е. Строение и свойства двойных металлических систем. Т.2. М.: ГИФМЛ, 1962. 982 с.

9. Проскуркин Е.В. Защитные цинковые покрытия: сопоставительный анализ свойств, рациональные области применения. Часть 1 // Оборудование. 2005. № 3. С. 66-71. Режим доступа: http://www.rmo.ru/ru/nmoborudovanie/nmoborudovanie/2005-3/66_71_nmo_3_05.pdf (дата обращения 01.03.2013).

10. Банных О.А., Будберг П.Б., Алисова С.П. и др. Диаграммы состояния двойных и многокомпонентных систем на основе железа: справочник. М.: Металлургия, 1986. 440 с.

11. Bastin G.F., Van Loo F.J., Rilck G.D. A new compound in the iron-zinc system // Z. Metallkunde. 1974. Bd. 65, № 10. S. 656-660.

12. Gellings P.J., Gierman G., Koster D., Kuit J. Synthesis and Characterization of Homogeneous Intermetallic Fe-Zn Compounds, Part 3 // Z. Metallkunde. 1980. Bd. 71, № 2. S. 70-74.

13. Горелик С.С., Скаков Ю.А., Расторгуев Л.Н. Рентгенографический и электронно-оптический анализ: учеб. пособие для вузов. 3-е изд., доп. и перераб. М.: МИСИС, 1994. 328 с.

14. Bastin G.F., Van Loo F.J.J., Riek G.D. On the Texture in the z (Fe-Zn) Layer formed during hot dip galvanizing// Z. Metallkunde. 1976. Bd. 67, № 10. S. 694-697.

Публикации с ключевыми словами: микрорентгеноспектральный анализ, фазовый состав, микротвердость, муфты НКТ, цинкование, рентгеноструктурный анализ, металлография, питтингостойкость

Публикации со словами: микрорентгеноспектральный анализ, фазовый состав, микротвердость, муфты НКТ, цинкование, рентгеноструктурный анализ, металлография, питтингостойкость

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||