научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 04, апрель 2013

DOI: 10.7463/0413.0548028

УДК 621.791.763

Россия, МГТУ им. Н.Э. Баумана

Введение

Тенденция повышение прочности конструкций и одновременно пассивной безопасности автомобилей привела к появлению новых высокопрочных материалов. Но даже сегодня сталь является основной составляющей при создании каркаса безопасности. Повышенный спрос к таким материалам со стороны автомобилестроения привел к появлению большого многообразия проката на мировом рынке (рис.1).

Рис. 1. Классификация автосталей [1].

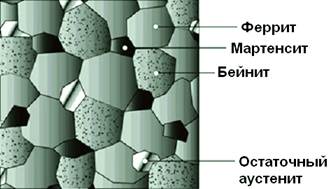

Каждый тип проката имеет свои особенности и используется лишь при изготовлении деталей с узко заданными эксплуатационными свойствами. Особое внимание на сегодняшний день уделяют вопросам сварки высокопрочных материалов, одним из представителей которых является сталь с остаточным аустенитом, известная в международной практике как TRIP (TransformationInducedPlasticity) – сталь. Эта сталь имеет многофазную структуру, состоящую из феррита, бейнита, остаточного аустенита и мартенсита (рис. 2).

Рис. 2. Типовая микроструктура TRIP-стали [2].

Главной особенностью данного материала является наличие TRIP-эффекта, который проявляется в трансформации кубической гранецентрированной решётки аустенита в объемно-центрированную решётку мартенсита в результате коллективного сдвига плоскостей при приложении нагрузки. Описанный эффект сопровождается повышением прочности и пластичности материала и позволяет эффективно поглощать энергию удара. Поэтому эта сталь востребована при изготовлении элементов каркаса безопасности, которые отвечают за защиту пассажиров от бокового и лобового удара. Примерами таких элементов являются передние и средние боковые стойки автомобиля. Стойки изготавливают из штампованных деталей, которые соединяют между собой и с другими элементами каркаса с помощью контактной сварки.

В отечественной практике также существуют стали с TRIP-эффектом, так называемые ПНП (Пластичность Наведённая Превращением) - стали. В качестве примера можно привести 30Х9Н8М4Г2С2 и 25Н25М4Г1. Но широкого применения отечечтвенные ПНП-стали не получили в связи с их высокой степенью легирования, необходимостью использования мощного оборудования для деформации при сравнительно низких температурах и трудности сварки [3].

Современные TRIP-стали изготавливаются с добавлением марганца (до 2,5 %), кремния (до 2,2 %) и/или алюминия (до 2,0 %) в качестве основных легирующих элементов с целью контроля процесса трансформации. Содержание углерода для улучшения свариваемости составляет не более 0,3 % [1, 4]. Получение многофазной структуры достигается путём использования контролируемой прокатки. В связи с появлением на рынке современных TRIP-сталей, обладающих хорошей штампуемостью, менее легированных, чем их предшественники, стала актуальна задача использования новых и совершенствования традиционных технологий сварки.

В статье рассматривается контактная точечная сварка низкоуглеродистой среднелегированной оцинкованной стали HCT690T+Z, производимой металлургическим концерном Voestalpine. Химический состав и механические свойства приведены в табл. 1 и 2 соответственно.

Таблица 1

Химический состав стали HCT690TD+Z

Среднее значение химического составу по данным спектрального анализа, Otto-von-Guericke-Universität, Magdeburg, % | Эквивалент углерода Сэкв (%) | ||||||||

C | Si | Mn | P | S | Cr | Мо | Al | Ni | |

0,21 | 0,34 | 1,7 | 0,01 | 0,001 | 0,025 | 0,005 | 1,02 | 0,02 | 0,52 |

Таблица 2

Механические свойства стали

Предел текучести, σ02 (МПа) | Предел прочности, σв (МПа) | Относительное удлинение при разрыве, ε (%) |

450-550 | 690-705 | 23-24 |

Обзор литературных данных [5, 6, 7, 8, 9] и предварительные эксперименты показали, что данная сталь склонна к закалке при любом одноимпульсном режиме контактной сварки и при испытаниях одноточечных соединений наблюдают обычно хрупкое граничное разрушение[5, 6]. Изготавливаемые из этой стали детали отвечают за пассивную безопасность в автомобиле в момент соударения, поэтому важно сохранить в полной мере все эксплуатационные свойства элементов пассивной безопасности, слабыми местами в которых являются места соединения деталей между собой и другими элементами каркаса. В связи с этим целью данной работы является повышение пластичности при сохранении прочностных свойств сварных соединений в элементах каркаса безопасности, выполненных из TRIP-стали.

Одним из путей достижения поставленной цели является использование дополнительного импульса подогрева и оптимизация его параметров. Применение высокоскоростной термической обработки в электродах контактной машины посредством пропускания электрического тока через сварную точку на стадии охлаждения с определенной паузой между основным и подогревающим импульсом позволит смягчить структуру литой зоны и повысить пластичность. Повышение пластичности в этом случае будет обеспечено за счет частичного распада мартенсита уже на стадии нагрева, которое сопровождается изменением его тетрагональности за счёт выделения углерода по границам зерен в виде карбидов, в частности в виде цементита. При этом температуры, достигаемые при нагреве дополнительным импульсом тока, не должны превышать начала фазового перехода в аустенит, чтобы не вызвать повторной закалки при охлаждении, скорость которого даже с использованием дополнительного импульса подогрева остаётся выше критической.

Методы исследований

Эксперименты по контактной точеной сварке проводились на инверторной машине типа PPN 135 с выпрямлением тока во вторичной цепи. Параметры режима устанавливались с помощью программы PegasusVersion 1.2r10. Для сварки использовались электроды ISO 5821-F1-16-20-50-5,5 из сплава БрХЦр. Испытания сварных соединений на срез и отрыв проводил на машине ZwickZ250 с программой управления TestXpertII, а измерения твёрдости - на Micro-Duromat 4000E.

Результаты исследований и их обсуждение

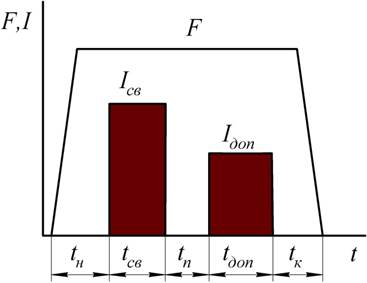

В соответствии с выбранной концепцией повышения пластичности были проведены эксперименты с использованием двухимпульсного режима сварки по циклограмме, представленной на рис. 3.

Рис. 3. Циклограмма процесса контактной сварки с термообработкой в электродах контактной машины.

Прежде чем были оптимизированы и исследованы параметры термообрабатывающего импульса: время дополнительного подогрева tдоп, ток дополнительного подогрева Iдоп, а также время паузы между импульсами tп – были подобраны параметры основного сварочного импульса, обеспечивающие необходимые минимальные размеры литого ядра в соответствии с ГОСТ 15878-79. При подборе параметров сварки учитывалось не только достижение необходимых прочностных свойств, но и обеспечение минимального выгорание цинка с поверхности сварного соединения.. В результате подбора параметров сварочного импульса необходимая сила тока составила Iсв = 9,0 кА, время его действия tсв= 0,2 с и сила сжатия электродов Fсв = 7 кН. Время предварительного сжатия деталей tни время проковки tн составили 0,5 с.

На первом этапе исследований была проведена оптимизация длительности паузы tп. При этом во всех опытах сила тока термообработки Iдоп = 5,0 кА и время tдоп = 0,8 с устанавливались в соответствии с рекомендациями [10,11,12,13]. Было проведено 5 серий опытов, в каждой из которых длительность паузы tп варьировалась от 0,2 с до 1 с с шагом 0,2 с.

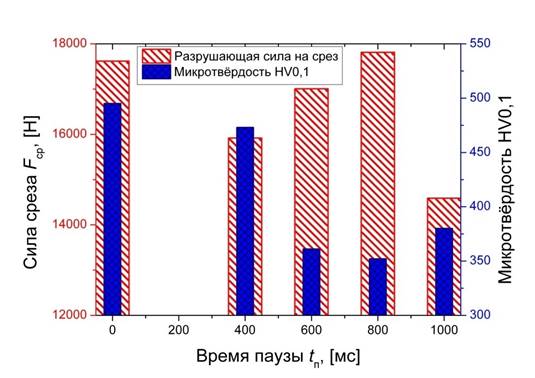

Оценка степени влияния tп на отпуск сварной точки проводилась по результатам измерения микротвёрдости HV 0,1 (с шагом измерения более трёх диагоналей отпечатка) металла поперечных шлифов зоны сварки и механических испытаний одноточечных образцов на срез в соответствии с ENISO 14273-2001. Результаты измерений приведены на рис. 4.

Рис. 4. Микротвёрдость литой зоны и прочность сварных соединений на срез в зависимости от времени паузы tp.

Из диаграммы рис. 4 видно, что с увеличением времени паузы изменяется прочность и твёрдость. Со временем паузы tп ≥ 400 мс литое ядро охлаждается до температуры начала мартенситного превращения, что приводит к образованию частичной или полной мартенситной структуры, отпуск которой происходит во время действия второго импульса тока. О чём свидетельствует снижение твёрдости в литой зоне с 500 до 350HV в интервале значений паузы tп = 400-800 мс. Дальнейшее увеличение паузы (1000 мс) приводит к повышению твёрдости, что связано с большим охлаждением металла ядра к моменту включения второго импульса тока и недостаточному нагреву этой зоны.

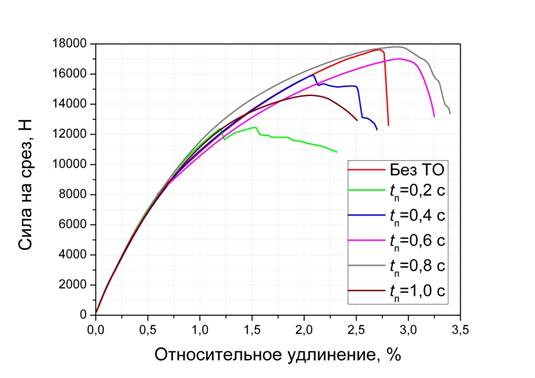

Дальнейшие эксперименты проводил с оптимальным временем паузы tп=0,7 c, которое позволяет сохранить достаточно высокую силу на срез одноточечного соединения и одновременно повысить пластичность соединения (рис. 5).

Рис. 5. Диаграмма испытания одноточечных образцов при варьировании времени паузы

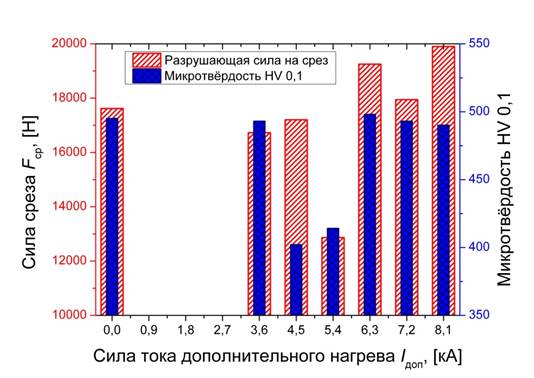

На втором этапе проводилась оптимизация величины тока дополнительного нагрева при фиксированной оптимальной паузе tп. Ток дополнительного нагрева изменялся в пределах от 0,4 до 0,9 Iсв. Результаты механических испытаний семи серий образцов показывают на возможность достижения оптимальной пластичности для данной стали при варьировании силы тока дополнительного нагрева в указанных пределах (рис. 6).

Рис. 6. Микротвёрдость литой зоны и прочность сварных соединений на срез в зависимости от тока дополнительного нагрева Iдоп.

При силе тока Iдоп равной 3,6 кА (0,4 Iсв) не наблюдается существенного изменения микротвёрдости литого ядра и силы на срез по отношению к сварному соединению, сваренному одним импульсом тока без термообработки в электродах контактной машины. Увеличение тока Iдоп до 4,5 кА (0,5 Iсв) приводит к существенному снижению микротвёрдости сварного соединения c 500 HV до 400 HV при сохранении величины силы разрушения на срез, что свидетельствует о состоянии отпуска сварной точки и повышении пластичности соединения. Дальнейшее увеличение силы тока до 5,4 кА приводит к резкому падению механических свойств сварного соединения (разрушающая сила на срез снижается на 27 %). Это связано не только с отпуском литой зоны до 400 HV, но и существенным понижением микротвёрдости зоны термического влияния до 300-350 HV. Iдоп ≥ 6,3 кА вызывает повышение твёрдости литого ядра и существенное повышение разрушающей силы при испытаниях на срез одноточечных образцов, что связано с частичным или полным расплавлением сварной точки, увеличением её диаметра с 5,6 до 6,9 мм при повышении силы тока дополнительного нагрева с 6,3 до 8,1 кА, а также с остыванием при скоростях выше критической скорости образования мартенсита для данной стали.

При проведении механических испытаний на отрыв с оптимальными параметрами (tп=700 мс; Iдоп=5,0 кА; tдоп=800 мс) высокоскоростной термической обработки в электродах контактной машины было установлено повышение силы отрывы не менее, чем в 1,5 раза по сравнению с образцами, сваренными одним импульсом тока (см. табл. 3)

Таблица 3

Среднее значение сил среза и отрыва сварной точки

Циклограмма | Fср, Н | Fотр, Н | Fотр / Fср |

Одноимпульсная | 17618 | 5705 | 0,32 |

Двухимпульсная с термообработкой | 17203 | 8712 | 0,51 |

Fср – среднее значение силы на срез; Fотр – среднее значение силы на отрыв; Fотр / Fср – отношение характеризующее пластичность соединения при механических испытаниях [12]. | |||

Заключение

1. Высокоскоростная термическая обработка в электродах контактной машины позволяет повысить пластичность сварного соединения не менее чем в 1,5 раза с сохранением разрушающей силы среза и увеличением разрушающей силы отрыва не менее чем в 1,5 раза.

2. При подборе оптимальных параметров для термической обработки необходимо руководствоваться не только значением микротвёрдости, но и механическими показателями качества, такими как сила среза, сила отрыва и их отношение.

Список литературы

1. Шахпазов Е.Х., Родионова И.Г. Развитие проката повышенной прочности для автомобилестроения // Проблемы черной металлургии и материаловедения. 2007. № 1. С. 47-52.

2. Advanced High Strength Steel (AHSS) Application Guidelines Version 3. International Iron & Steel Institute. Committee on automotive applications, 2006.

3. ЛахтинЮ.М., Леонтьева В.П. Материаловедение. 3-е изд., перераб. и доп. М.: Машиностроение. 1990. 528 с.

4. Смирнов И.В. Сварка специальных сталей и сплавов: учеб. пособие. 2-е изд., испр. и доп. СПб.: Издательство «Лань», 2012. 272 с. (Учебник для вузов. Специальная литература).

5. Shi G., Westgate S.A. Techniques for improving the weldability of TRIP steel using resistance spot welding // 1st International Conference Super-High Strength Steels. Rome, Italy, 2-4 November 2005.

6. Khan M.I., Kuntz M.L., Zhou Y. Effects of weld microstructure on static and impact performance of reistance spot welded joints in advanced high strength steels // Science and Technology of Welding & Joining. 2008. Vol. 13, № 3. P. 294-304.

7. Khan M.I., Kuntz M.L., Biro E., Zhou Y. Microstructure and Mechanical Properties of Resistance Spot Welded Advanced High Strength Steels // Materials transaktions .The Japan Institute of Metals and Materials, 2008. Vol. 49, № 7. P. 1629-1637. http://dx.doi.org/10.2320/matertrans.MRA2008031

8. Maggi S., Scavino G. Fatigue characterization of automotive steel sheets // 11th international Conference on Fracture. Vol. 1. Torino, Italy, 2005. P. 522-1-522-6.

9. Ohse P. Versagensverhalten von Widerstandspunktpunkt-Schweißverbindungen höherfester Stahlwerkstoffe : Dissertation… Dr.-Ing. Technische Universität Aachen, 2008. 158 s.

10. Технологияиоборудованиеконтактнойсварки: учебникдлямашиностроительныхвузов / Б.Д. Орлов, А.А. Чакалев, Ю.В. Дмитриевидр.; под общ ред. Б.Д. Орлова. 2-е изд., перераб. и доп. М.: Машиностроение, 1986. 352 с.

11. Сварка. Резка. Контроль: Справочник. В 2 т. Т. 1 / Н.П. Алешин, Г.Г. Чернышов, Э.А. Гладков и др.; под общ. ред. Н.П. Алёшина, Г.Г. Чернышова. М.: Машиностроение, 2004. 624 с.

12. Чулошников П.Л. Точечная и роликовая электросварка легированных сталей и сплавов. М.: Машиностроение, 1968. 200 с.

13. Гуляев А.И. Технология точечной и рельефной сварки сталей (в массовом производстве). М.: Машиностроение, 1978. 246 с.

Публикации с ключевыми словами: пластичность, твердость, микроструктура, TRIP-сталь, контактная точечная сварка, дополнительный импульс нагрева, электротермообработка

Публикации со словами: пластичность, твердость, микроструктура, TRIP-сталь, контактная точечная сварка, дополнительный импульс нагрева, электротермообработка

Смотри также:

- Получение мелкозернистой структуры термообработкой в низкоуглеродистых мартенситных сталях

- Влияние температуры нагрева расплава на механические и литейные свойства алюминиевого сплава (АК12)

- 77-30569/281952 Оценка структурных дефектов углеродных волокон и полимерных композиционных материалов на их основе

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||