научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 03, март 2013

DOI: 10.7463/0313.0541242

УДК 658.51

Россия, МГТУ им. Н.Э. Баумана

gplaz@mail.ru

Введение

Разработка технологических процессов относится к такой категории проектной деятельности, в которой конечный результат непосредственно зависит от правильности принятия решений на всех этапах проектирования. При этом, в числе решаемых проектных задач, важное место занимает выбор средств технологического обеспечения (СТО). В современной проектной практике, при выборе СТО технологи-проектанты обычно руководствуются своими профессиональными знаниями и профессиональной интуицией. Такой эвристический подход привлекателен высокой оперативностью принятия решений, а также тем, что результат выбора, хотя процесс и носит субъективный характер, при высокой квалификации проектанта, обычно характеризуется достаточно высокой рациональностью. Недостатком эвристического подхода является неформализованность выбора, что создаёт существенные препятствия для автоматизации данной процедуры в составе САПР ТП. В этой связи, весьма актуальной представляется проблема формализации процесса выбора СТО на базе современных оптимизационных методологий, которая обсуждается в настоящей работе. Целью работы является анализ научных предпосылок, необходимых для формализованного выбора рациональных моделей металлорежущих станков. Сформулированная цель требует решения следующих основных задач: анализ параметрического описания сущности «металлорежущий станок»; постановка задачи оптимизационного выбора модели станка; формирование общего подхода к формализации процедуры выбора.

Основная часть

Рациональный выбор средств технологического оснащения (СТО) при проектировании машиностроительных технологических процессов оказывает решающее влияние на эффективность разрабатываемых проектных решений. В этой связи, процедура выбора СТО регламентирована государственными стандартами Р 50-54-11-87 «Рекомендации. ЕСТПП. Общие положения по выбору, проектированию и применению средств технологического оснащения» и РД 50-532-85 «Руководящий документ. ЕСТПП. Методические указания. Аттестация технологических процессов». В этих документах констатируется важность данного проектного действия, и формулируются общие требования к процедуре выбора элементов СТО - технологического оборудования, технологической оснастки, средств механизации и автоматизации. К сожалению, рекомендованная стандартом процедура не поддержана инструментами, формализующими процесс выбора и позволяющими количественно оценить рациональность промежуточных решений и конечного результата.

По этой причине, в практике технологического проектирования выбор рациональных моделей станков во многом основывается на эвристических знаниях проектантов, приобретённых ими в ходе своей профессиональной деятельности. Таким образом, практикуемая сегодня методология технологического проектирования не располагает механизмом формализованного выбора СТО, наличие которого является одним из необходимых условий автоматизации данной процедуры. Учитывая, что автоматизация проектирования является одним из важнейших направлений развития современной инженерной деятельности [1, 2], разработка формализованных подходов к сравнительному анализу и количественно обоснованному выбору СТО является весьма актуальной проблемой, ожидающей своего решения.

В настоящей работе предпринимается попытка анализа теоретических предпосылок для формализации выбора рациональных моделей металлорежущих станков, являющихся неотъемлемой частью СТО, а также, обсуждается один из возможных вариантов общего подхода к решению проблемы такого выбора. При этом, учитывая масштабность рассматриваемой темы, в настоящей работе рассматривается только один из её фрагментов, ограниченный следующими условиями:

- отрасль производства – машиностроение;

- вид производственной системы – ГПС;

- гип производства – мелкосерийный или среднесерийный;

- метод технологического процесса – механическая обработка;

- методы механической обработки – токарная. сверлильная, фрезерная, сверлильно-фрезерная, токарно-сверлильно-фрезерная;

- объект исследования – сущность «металлорежущий станок с ЧПУ»;

- группа оптимизируемых характеристик станка – технологические ресурсы;

- инструмент принятия решения – многокритериальный оптимизационный выбор предпочтительной альтернативы.

Заметим, что процедура выбора модели станка, по своей сути, может рассматриваться, как одно из практических приложений общей теории принятия решений [3], которая основывается на применении оптимизационных подходов к выбору рационального варианта из множества рассматриваемых альтернатив. В этой связи, анализ проблемы сравнительного оценивания модели станка предполагает рассмотрение следующих вопросов:

I. Анализ параметрического описания сущности «металлорежущий станок с ЧПУ».

II. Постановка оптимизационной задачи выбора.

III. Формирование процедуры выбора предпочтительной модели станка.

Рассмотрим текущее состояние теоретической проработки этих вопросов.

I. Анализ параметрического описания станка

Анализ параметрического описания сущности «металлорежущий станок с ЧПУ» направлен на решение двух ключевых задач:

1. Формирование информации о технологическом потенциале станка и структурирование множество параметров {pi}, образующих в совокупности исходное параметрическое описание Р={pi} | ∀i=[1, I] рассматриваемой сущности.

2. Выявление метрологической специфики сформированного множества параметров {pi}.

В основу структурирования исходного множества Р положены материалы государственного стандарта Р 50-54-11-87, анализ и обобщение которых позволяет выделить (табл. 1) в параметрическом описании станка три семейства {fk} | k=[1, 3] параметров {pi}.характеризующих степень соответствия станка основным требованиям обслуживаемого станком технологического процесса:

- параметры технологической приемлемости станка (f1 );

- параметры рациональности условий эксплуатации станка (f2 );

- параметры экономической целесообразности применения станка(f3 ).

Семейства {fk} объединяют в себе семь групп {gj} | j= [1, 7] параметров {pi}, родственных по тематической однородности информации о технологическом потенциале станка:

- параметры, дающие общую характеристику станка (g1);

- параметры технологических подвижностей станка (g2 );

- параметры, характеризующие инструментальное оснащение станка (g3 );

- параметры системы управления станка (g4 );

- параметры надёжности станка (g5 );

- логистические параметры станка (g6 );

- параметры экономических показателей станка (g7 ).

Пример параметрического описания сущности «Металлорежущий станок с ЧПУ»

Таблица 1

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Примечания: 1) Станок универсальный, специализированный, специальный. 2) Станок токарный, сверлильный, фрезерный, многоцелевой. 3) Схема взаимного расположения рабочих органов станка с указанием программно управляемых технологических подвижностей. 4) Детали типа тел вращения, корпусные детали. 5) Установка заготовки патронная, центровая, на рабочем столе. 6) Значения для каждой управляемой координаты главного движения и движения подачи. 7) Револьверная головка, магазин инструментов. 7) Позиционная – Ф1, Ф2; контурная – Ф3, Ф4. 8) Наличие резидентных или подключаемых подсистем обработки сигналов по каналам размерного контроля обрабатываемой детали, а также - по каналам диагностики рабочего состояния систем станка и по каналам сети АСУ производственной системы. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Каждому семейству fkи каждой группе gj в структуре параметрического описания Р соответствует определённый набор параметров {pi}, детализирующих (табл. 1, рис. 1) содержание этих уровней параметрического описания Р станка.

Рис. 1. Структура параметрического описания металлорежущего станка.

Таким образом, общее параметрическое описание станка P можно, представив трёхуровневым деревом (1):

![]()

где: SP– Функция структурного преобразования исходного параметрического описания Р сущности «Металлорежущий станок с ЧПУ»; i– текущий номер единичного параметра piв g-той группе; j – текущий номер группы параметров в k-том семействе; k – текущий номер семейства fkпараметров в общем параметрическом описании Pстанка.

Анализ данных, сведённых в таблицу 1 показывают, что множество параметров {pi}, образующих параметрическое описание Р станков, имеет следующую метрологическую специфику:

1. Параметры множества {pi}∈ Р имеют, как числовое, так и нечисловое измерение.

2. Числовые параметры множества {pi} ∈ Р имеют неоднородную физическую природу (массовые, энергетические, скоростные, ценовые и др.) и различные единицы измерения.

3. Числовые параметры чpiмножества {pi}∈ Р имеют различную локализованность значений – параметры с точечными значениями и параметры с интервальными значениями.

4. Параметры множества {pi} ∈ Р относятся к различным типам измерительных шкал - к шкале наименований, к шкале порядков, к шкале отношений и к абсолютной шкале.

5. Параметры множества {pi} ∈ Р могут иметь противоположные квалиметрические тренды:

- параметры с повышающим трендом, увеличение значения которых соответствует повышению уровня качества станка;;

- параметры с понижающим трендом, увеличение значения которых соответствует понижению уровня качества станка.

Результаты анализа метрологической специфики параметрического описания металлорежущих станков с ЧПУ показывают, что квалиметрическое пространство множества параметров {pi} ∈ Р характеризуется существенной метрологической неоднородностью, требующей для решения поставленной задачи применения оптимизационного подхода.

II. Постановка оптимизационной задачи выбора

Изучение результатов, полученных при анализе параметрического описания сущности «металлорежущий станок с ЧПУ», позволяет отнести тему настоящего исследования к числу многокритериальных оптимизационных задач выбора предпочтительного решения из множества возможных альтернатив [4]. В этой связи, следует заметить, что многокритериальный оптимизационный выбор изначально предполагает обработку метрологически однородных критериев оптимизации, в роли которых обычно выступают параметры оцениваемого объекта. Поэтому, рассмотрению вопроса о методе многокритериального оптимизационного выбора, очевидно, должно предшествовать оценивание возможности приведения множества параметров станка {pi} ∈ Р ∀ I = [1, I] к единому метрологическому формату. В качестве такого формата удобно выбрать нормализованную числовую величину, так как процесс нормализации приводит разнотипные данные к единой форме, охватывая при этом (табл. 2) весь выявленный выше спектр метрологической противоречивости параметров {pi} ∈ Р |∀ I = [1, I] и сводя значения всех параметров к диапазону от 0 до 1.

Приведение параметров станка к единому метрологическому формату

Таблица 2.

|

Данные таблицы 2 показывают, что исходное параметрическое описание Р станка, может быть преобразовано (2) в эквивалентное ему множество РН нормализованных числовых параметров {piН}, значения которых наследуют и адекватно отображают уровень функциональной полезности каждого из параметров pi исходного множества P.

![]()

где: SН – функция преобразования исходного параметрического описания P = {pi}станка в нормализованное параметрическое описание PН = {pН}. i – текущий номер параметра в параметрическом описании станка.

Возможность получения нормализованного параметрического описания PН = {piН} для сравниваемых станков создаёт необходимую информационную платформу для оценивания каждой конкурирующей альтернативы станка и для выбора искомой оптимальной модели.

Анализ параметрического описания P= {pi} металлорежущих станков (табл. 1) показывает, что совокупность параметров первой группы {pi} ∈ g1 «Общие характеристики станка» (табл.1) позволяет из исходного множества МС = {mс} металлорежущих станков с ЧПУ выделить подмножество МА = {ma} альтернативных моделей станка, потенциально приемлемых для использования в проектируемом техпроцессе. Данное множество обычно формируется на начальной стадии проектирования при разработке маршрутного техпроцесса. Выбор же искомой оптимальной модели optma внутри множества MА выполняется на завершающей стадии проектирования при разработке техпроцесса операционного уровня и требует сравнительного анализа всех альтернатив множества MА = {ma} по совокупности параметров станка, принадлежащих остальным шести группам {pi} ∈ [g2, g7] параметрического описания Р. Таким образом, особенности параметрического описания Р позволяют предположить , что обсуждаемая нами проблема «Сравнительный анализ металлорежущих станков при технологическом проектировании» может решаться в два этапа (рис. 2):

Этап 1. Формирование из экземпляров исходного множества МС = {mс} моделей сущности «Металлорежущие станки с ЧПУ» множества альтернативных моделей станка {ma}, потенциально приемлемых для использования в проектируемом техпроцессе по совокупности параметров {pi} ∈ g1, задающих общие характеристики станка. При этом, значения параметров в группе {pi} ∈ g1 играют роль критериев, определяющих приемлемость модели для включения её в множество моделей-претендентов MА = {ma}.

Этап 2. Выявление искомой оптимальной модели optma станка, выбранной из множества альтернативных моделей станка MА = {ma}.

Рис. 2. Схема двухэтапного оптимизационного выбора модели станка.

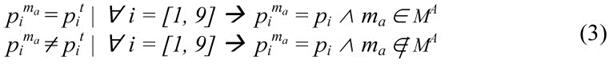

На первом этапе, для всех экземпляров семейства сущности «металлорежущий станок с ЧПУ» должна быть произведена проверка каждого параметра {pi}∈g1станка на его совпадение с эталонным значением pit ∈ g1соответствующего параметраpit∈ g1, заданного в маршрутном техпроцессе проекта. При этом, в множество MА = {ma} альтернативных моделей станка, потенциально приемлемых для использования в проектируемом техпроцессе, включаются модели, у которых установлено совпадение по всей совокупности сопоставляемых параметров. Отвергаются экземпляры моделей, у которых установлено несовпадение хотя бы по одному сравниваемому параметру (3):

где: pima – значение i-того параметра у a–той альтернативы станка множества MА = {ma}; pit– эталонное значение i–того параметра, заданного условиями проектирования и ограничениями технологического процесса.

Целесообразность применения упомянутой выше двухэтапной схемы сравнительного анализа моделей станка обусловлена следующими обстоятельствами. Параметры первой группы {pi} ∈ g1, имеют качественную (вербальную) природу и измеряется на шкале отношений. Формализация проверки совпадения таких параметров с эталонными значениями исходных ограничений требует применять бинарных оценок «да» (1) или «нет» (0). В противоположность этому, параметры {pi} ∈ g[2,7] остальных шести групппараметрического описания Р станков (табл. 1), имеют количественную природу и измеряются на шкале отношений или на абсолютной шкале, допускающих числовое оптимизационное оценивание. В этой связи, обработку параметров {pi} ∈ g1 первой группы и параметров остальных шести групп {pi} ∈ g[2,7] следует выполнять различными методами. Добавим, что выполнении е первого этапа обеспечивает отсев большого количества моделей станка заведомо неприемлемых для применения в разрабатываемом проекте, что значительно снижает трудоёмкость процедуры оптимизационного выбора, выполняемого на втором этапе.

Итак, после формирования группы потенциально приемлемых альтернатив станков МА = {ma}, можно на втором этапе, выявить оптимальную модель optma станка, выбрав её из числа экземпляров станков-претендентов {ma}, в рамках сформированного альтернативного множества МА = {ma}. Для решения этой задачи может быть применён один из базовых подходов к многокритериальному оптимизационному выбору [4, 8, 9]. Методы многокритериального оптимизационного выбора можно условно разделить на три группы, объединенные по механизмам поиска предпочтительной альтернативы.

1. Методы, основанные на строгом ранжировании значимости критериев оптимизации исследуемого объекта и на последующем отсеивании «слабых» альтернатив при сопоставлении критериев а-той альтернативы станка с эталонными значениями критериев, заданных маршрутным техпроцессом. Цикл сравнения и отсева повторяется в последовательных переходах от более значимых критериев к менее значимым. Данный подход обычно применяется в тех случаях, когда критерии оптимизации (оцениваемые параметры объекта) поддаются строгому выстраиванию в вариационный ряд доминирования. Частный случай такого подхода предлагается применить на первом этапе в рассматриваемой нами схеме.

2. Методы, основанные на последовательных компромиссных уступках при варьировании отдельных элементов оптимизируемого параметрического множества. Данный подход эффективно используется в тех сложных случаях, когда многие параметры исследуемого объекта имеют конфликтующую взаимозависимость. В рассматриваемой нами схеме двухэтапного оптимизационного выбора, конфликтующие взаимозависимости между параметрами станка устраняются при их нормализации.

3. Методы, основанные на математическом описании целевой функции, как функции многих переменных с последующим преобразованием данной векторной модели в обобщающую скалярную переменную. Данный подход применим в случаях, когда критерии оптимизации обладают квалиметрической однородностью и измеряются на абсолютной шкале и шкале отношений, позволяющих производить математическое свертывание векторного выражения в скалярную переменную. В нашем случае, после разделения качественных и количественных параметров станка и последующей нормализации количественных параметров, параметрическое описание PН = {piН} станков выделенного альтернативного множества МА = {ma}, данный подход может быть применён.

Таким образом, сопоставление свойств параметрического множества PН = {piН} сущности «Металлорежущий станок с ЧПУ» с областями рационального применения рассмотренных выше трёх базовых оптимизационных подходов показывает, что наиболее близким подходом к решению рассматриваемой нами задачи является третий подход - моделирование параметрического описания PН = {piН} многочленной целевой функцией со свёртыванием вектора в обобщённую скалярную оценку привлекательности для каждой из сравниваемых альтернатив.

Конкретизируя и адаптируя данный подход к условиям задачи, решаемой в рассматриваемом втором этапе, можно описать оптимизационный выбор модели станка следующей последовательностью действий:

- нормализация параметров {pi} ∈ [g2, g7], принадлежащих группам 2 - 7 исходного параметрического описания Р металлорежущих станков;

- определение весовых коэффициентов {vi} для всех параметров нормализованного параметрического описания PН = {piН}.

- формирование квалиметрической модели станка в форме взвешенного многокритериального векторного описания и свертывание его в обобщённый оценочный показатель QН привлекательности модели. При этом, учитывая то, что роль критериев оптимизации в нашем случае изначально играют параметры, измеряемые на абсолютной шкале и шкале отношений, свёртывание может быть аддитивным (4):

![]()

где: i– текущий номер количественного критерия оптимизации станка; vi - весовой коэффициент i–того критерия оптимизации станка; piaН – нормализованное значение i-того критерия оптимизации для а-той альтернативной модели станка.

III. Описание процедуры выбора предпочтительной модели станка

Обобщение рассмотренных выше материалов позволяют предложить общую формализованную процедуру выбора рациональной модели станка, включающую следующие основные проектные действия (рис. 3):

1. Cформулировать цель поиска и ввести исходные технологические ограничения.

2. Конкретизировать технологические требования, предъявляемые к общим характеристикам станка pi} ∈ g1, заданным параметрами нечисловой природы.

3. Определить множество альтернативных моделей станков, потенциально приемлемых для использования в проектируемом техпроцессе МА = {ma}, выделив их из исходного множества МС = {mс} сущности «Металлорежущий станок с ЧПУ», по принципу соответствия станочных параметров pimaэталонным требованиям pit, предъявляемым к общим характеристикам станка {pi } ∈ g1 исходными данными и ограничениями проекта.

4. Произвести обработку исходных количественных параметров множества альтернативных моделей станков, потенциально приемлемых для использования в проектируемом техпроцессе: нормализовать параметры {piaН} и присвоить каждому параметру весовой коэффициент {vi}.

Рис. 3. Алгоритм сравнительного анализа моделей станков.

5. Для каждого экземпляра множества альтернативных моделей станков, потенциально приемлемых для использования в проектируемом техпроцессе определить значение обобщённого скалярного показателя QНa привлекательности методом линейного свёртывания векторной модели параметрического описания, элементами которого являются произведения нормированного параметра на весовой коэффициент.

6. Проранжировать множество показателей привлекательности {QНa}, найденных для всех альтернатив, определить общую картину доминирования рассмотренного множества моделей станка.

7. Выбрать модель, являющуюся наиболее предпочтительной альтернативой maxQНa, для заданных технологических ограничений проектируемого технологического процесса.

Заключение

Обобщая результаты обсуждения приведенных выше материалов, можно сделать следующие выводы:

1. Выбор моделей металлорежущих станков является важной процедурой технологического проектирования, оказывающей существенное влияние на эффективность разрабатываемых технологических проектов.

2. В настоящее время выбор станков обычно носит неформализованный характер и основывается на индивидуальных профессиональных знаниях проектантов. Такой подход не согласуется с современной концепцией автоматизации инженерной деятельности и нуждается в формализации.

3. Анализ научных публикаций в области оптимизации многокритериального выбора показывает, что процедура выбора станка может быть формализована на платформе существующих методологий, в частности, на нормализации элементов параметрического описания станков и на формировании векторной параметрической модели станка с последующей свёрткой вектора в обобщённую скалярную оценку привлекательности оцениваемого станка.

4. Обобщённая оценка привлекательности, полученная для каждого из сравниваемых станков. позволяет произвести количественно обоснованный альтернативный выбор.

Список литературы

1. Евгенев Г.Б. Интеллектуальные системы проектирования. М.: Изд-во МГТУ им. Н.Э. Баумана, 2009. 335 с.

2. Норенков И.П. Основы автоматизированного проектирования. 3-е изд., перераб. и доп. М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. 359 с.

3. Орлов А.И. Принятие решений. Теория и методы разработки управленческих решений. М.: ИКЦ «МарТ»; Ростов-на-Дону: Издательский центр «МарТ», 2005. 496 с.

4. Кини Р.Л., Райфа Х. Принятие решений при многих критериях: предпочтения и замещения : пер. с англ. М.: Радио и связь, 1981. 560 с.

5. Harrington E.C. The Desirability Function // Industrial Quality Control. 1965. Vol. 21, no. 10. P. 494-498.

6. Орлов А.И. Прикладная статистика. М.: Издательство «Экзамен», 2007. 672 с.

7. Гудков П.А. Методы сравнительного анализа. Пенза: Изд-во Пенз. гос. ун-та, 2008. 81 с.

8. Брахман Т.Р. Многокритериальность и выбор альтернативы в технике. М.: Радио и связь, 1984. 287 с.

9. Ногин В.Д. Принятие решений в многокритериальной среде: количественный подход. М.: Физматлит, 2005. 176 с.

Публикации с ключевыми словами: металлорежущие станки, принятие решений, технологическое проектирование, выбор модели, многопараметрическая оптимизация

Публикации со словами: металлорежущие станки, принятие решений, технологическое проектирование, выбор модели, многопараметрическая оптимизация

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||