научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 03, март 2013

DOI: 10.7463/0313.0541172

УДК 621.98.04

Россия, МГТУ им. Н.Э. Баумана

sergei_petrushin@mail.ru

MT6EVS@yandex.ru

Введение

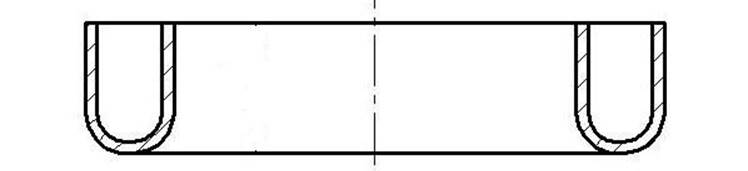

В современной технике существует класс деталей, имеющих форму колец с двойной профильной образующей (рис. 1).

Рис. 1. Профильное кольцо

Существующий способ изготовления профильных колец методами обработки резанием характеризуется большим отходом металла, дальнейшее использование которого затруднительно. Значительной экономии металла при их изготовлении можно добиться за счет применения операций листовой штамповки.

В работах [1, 2] рассмотрено несколько вариантов изготовления профильных колец методами листовой штамповки. Наиболее экономичен среди различных вариантов изготовления колец методами листовой штамповки метод получения колец совмещением вытяжки и встречной отбортовки. Совмещение операций вытяжки и встречной отбортовки позволяет интенсифицировать процесс и получить деталь за один переход с минимальными отходами металла [3].

В работе [4] выявлены некоторые закономерности процесса, такие как необходимость применения складкодержателя для определенных типоразмеров, зависимости для расчета размеров заготовки, а также разработан штамп для изготовления деталей вытяжкой и встречной отбортовкой.

При применении совмещенного процесса вытяжки и встречной отбортовки возможно преобладание одной из операций над другой, что приводит к разности высот наружной и внутренней стенок колец и в результате к увеличению расхода металла за счет весьма трудоемкой дополнительной обрезки торцев [5].

1 Цель работы

Для более эффективного управления процессом совмещения вытяжки и встречной необходимо выявить закономерности течения металла в совмещенном процессе и определить оптимальные соотношения коэффициентов вытяжки и отбортовки для получения требуемого соотношения высот стенок колец. Таким образом, целью работы является определение границ применимости совмещенного процесса вытяжки и встречной отбортовки.

2 Научная новизна

В настоящей работе проведено исследование совмещенного процесса вытяжки и встречной отбортовки, которое позволило определить область применения процесса, где обе операции протекают полностью и отсутствует явление преобладания одной операции над другой. Научную новизну работы составляют зависимости численного выражения «перетяжки» от соотношения коэффициентов вытяжки и встречной отбортовки для разных типоразмеров кольцевых деталей.

3 Методы исследования

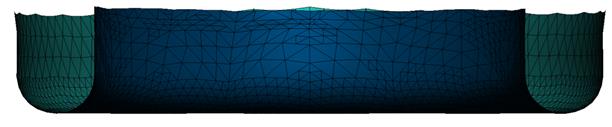

Исследование совмещенного процесса вытяжки и встречной отбортовки проведено методом конечных элементов с использованием специализированной программы для моделирования процессов листовой штамповки AutoForm.

При построении модели в AutoForm инструменты приняты абсолютно жесткими, трение постоянно по всей поверхности детали, коэффициент трения принят равным 0,1, скорость деформирования постоянна.

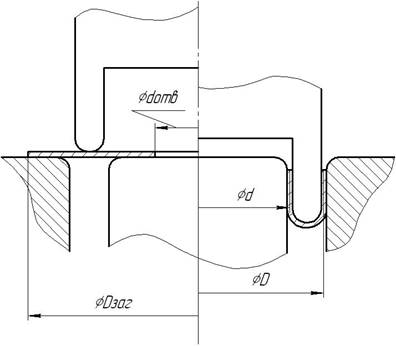

Процесс вытяжки и встречной отбортовки производится за один переход из кольцевой заготовки, наружный диаметр которой рассчитывается исходя из соотношений для вытяжки, а диаметр отверстия – исходя из соотношений для отбортовки (рис. 2).

Рис. 2. Схема процесса

Коэффициент вытяжки определяем по формуле kвыт=Dзаг/D, где Dзаг – диаметр кольцевой заготовки, D – наружный диаметр профильного кольца (рис. 2).

Коэффициент отбортовки определяем по формуле kотб=d/dотв, где d – внутренний диаметр (диаметр борта) профильного кольца, dотв – диаметр отверстия кольцевой заготовки (рис. 2).

При отсутствии перетяжки в ходе процесса высота наружной и внутренней стенок соответствует заданной высоте, на основании которой был произведен расчет заготовки.

Для количественной оценки явления перетяжки введем коэффициент перетяжки, равный соотношению фактической высоты стенки к расчетной:  . Коэффициент перетяжки может меняться от нуля до единицы. Единица соответствует стабильному процессу, ноль соответствует случаю, когда измеряемая высота стенки равна нулю, т.е. материал полностью перетянут в другую стенку.

. Коэффициент перетяжки может меняться от нуля до единицы. Единица соответствует стабильному процессу, ноль соответствует случаю, когда измеряемая высота стенки равна нулю, т.е. материал полностью перетянут в другую стенку.

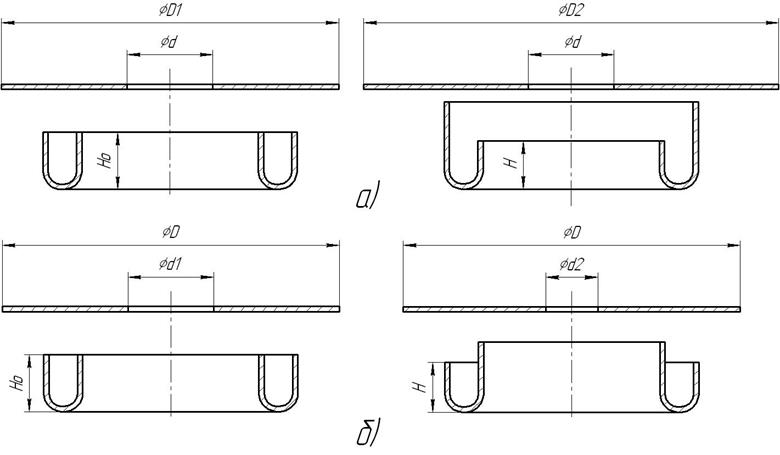

С целью определения зависимости коэффициента перетяжки от соотношения коэффициентов вытяжки и отбортовки проведем серию численных экспериментов. Для этого выберем деталь с высотой, соответствующей расчету (Кп=1), и будем менять сначала коэффициент вытяжки, увеличивая диаметр заготовки (рис. 3,а), а затем коэффициент отбортовки, уменьшая диаметр отверстия (рис. 3,б).

Рис. 3. Схема изменения соотношений коэффициентов вытяжки и отбортовки:

а – путем изменения коэффициента вытяжки; б – путем изменения коэффициента отбортовки

Очевидно, что при изменении одного размера кольцевой заготовки высота соответствующей стенки будет изменяться, но при условии отсутствия «перетяжки» высота второй стенки должна оставаться постоянной. Именно эту высоту и будем сравнивать с расчетной высотой, которая совпадает с высотой первой (исходной) детали, что позволит количественно оценить перетяжку при каждом соотношении коэффициентов вытяжки и отбортовки.

4 Результаты моделирования

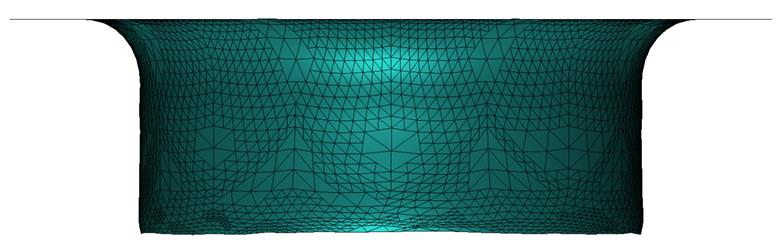

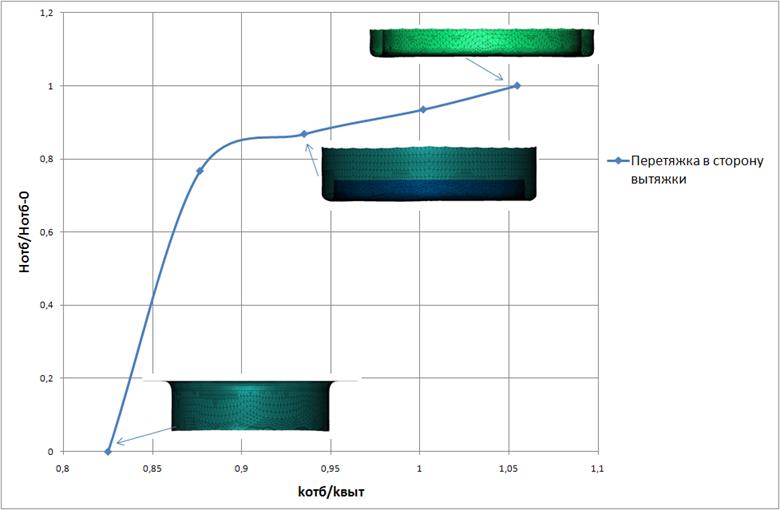

Рассмотрим влияние изменения коэффициента вытяжки наружной стенки на высоту стенки внутреннего борта, получаемого отбортовкой. Моделирование показало, что с увеличением коэффициента вытяжки (уменьшением соотношения kотб/kвыт) высота стенки внутреннего борта уменьшается (рис. 4, 5) и при определенном соотношении коэффициентов операция вытяжки проходит не полностью, а внутренняя стенка у детали отсутствует (рис. 6).

Рис. 4. Разрез детали, полученной при соотношении kотб/kвыт=1,30

Рис. 5. Разрез детали, полученной при соотношении kотб/kвыт=1,06

Рис. 6. Разрез детали, полученной при соотношении kотб/kвыт=0,99

Рассматривая зависимость коэффициента перетяжки для внутренней стенки кольца от отношения коэффициентов отбортовки и вытяжки, получаем следующий график (рис. 7). В данном случае коэффициент перетяжки определяем как соотношение полученной высоты борта к расчетной высоте или высоте первой (исходной) детали. В соотношении коэффициентов коэффициент отбортовки неизменен.

Рис. 7. Зависимость относительной высоты борта от отношения коэффициентов вытяжки и отбортовки

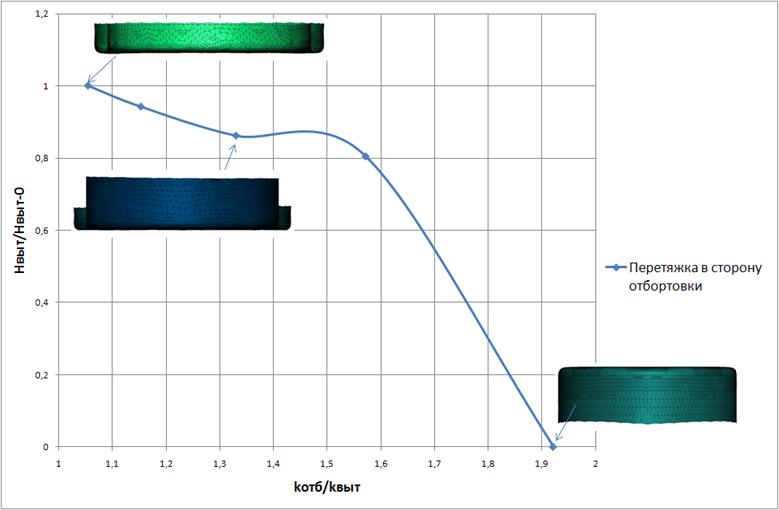

Рассматривая зависимость коэффициента перетяжки для наружной стенки кольца от отношения коэффициентов отбортовки и вытяжки, коэффициент перетяжки определяем как соотношение полученной высоты наружной стенки к расчетной высоте или высоте первой (исходной) детали (рис. 8). В соотношении коэффициентов коэффициент вытяжки неизменен.

Рис. 8. Зависимость относительной высоты наружной стенки от отношения коэффициентов вытяжки и отбортовки

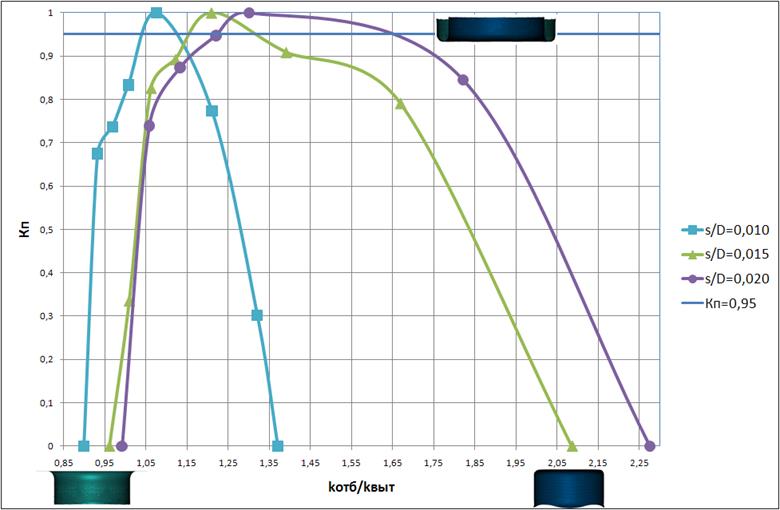

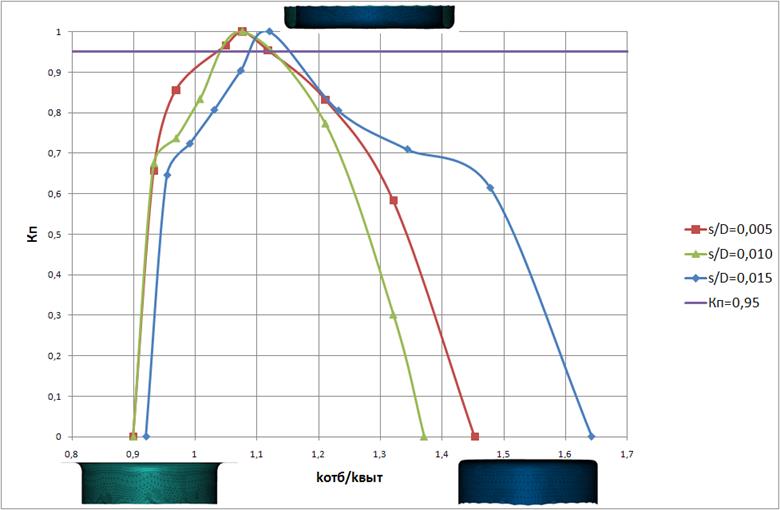

Объединив графики для перетяжки в сторону вытяжки и перетяжки в сторону отбортовки, получим отрезок на оси «kотб/kвыт», в пределах которого возможно совмещение операций вытяжки и встречной отбортовки (рис. 9). На рисунке показаны графики для разных относительных толщин деталей, при этом для каждого значения относительной толщины s/D в данном случае толщина s остается неизменной, меняется наружный диаметр детали D.

Рис. 9. Зависимость коэффициента перетяжки от соотношения коэффициентов вытяжки и отбортовки для разных диаметров детали

На графике видно, что с увеличением относительной толщины детали диапазон применения совмещенного процесса вытяжки и встречной отбортовки расширяется, а точка, при которой нет перетяжки (Кп=1), смещается в сторону увеличения соотношения коэффициентов отбортовки и вытяжки. При этом для деталей с относительной толщиной s/D=0,010 возможность штамповать детали без перетяжки достаточно ограничена: перетяжка отсутствует или не превышает 5% только для значений kотб/kвыт , лежащих в отрезке от 1,04 до 1,13. Для деталей с относительной толщиной s/D=0,015 аналогичные условия kотб/kвыт в отрезке от 1,15 до 1,32. Для деталей с относительной толщиной s/D=0,020 перетяжка отсутствует или не превышает 5 % для значений kотб/kвыт , лежащих в отрезке от 1,22 до 1,65.

Рассмотрим зависимость коэффициента перетяжки от отношения коэффициентов отбортовки и вытяжки для разных относительных толщин деталей в том случае, если для отношения s/D наружный диаметр детали D остается постоянным, а толщина s меняется (рис. 10).

Рис. 10. Зависимость коэффициента перетяжки от соотношения коэффициентов вытяжки и отбортовки для разных толщин листа

В данном случае точка, где нет перетяжки (Кп=1), совпадает для деталей с относительной толщиной s/D=0,005;0,010 и соответствует значению kотб/kвыт=1,08. Для детали с относительной толщиной s/D=0,015 эта точка слегка смещена и соответствует значению kотб/kвыт=1,12. Левые ветки графиков, которые показывают влияние kотб/kвыт на перетяжку в сторону вытяжки, практически совпадают при разных относительных толщинах деталей. Правые ветки, показывающие влияние kотб/kвыт на перетяжку в сторону отбортовки, достаточно близки для деталей с s/D=0,005;0,010, а для детали с s/D=0,015 правая ветка смещена в сторону увеличения kотб/kвыт, что расширяет диапазон применения совмещенной операции вытяжки и встречной отбортовки для деталей с большей относительной толщиной. Для деталей с относительной толщиной s/D=0,005;0,010 перетяжка отсутствует или не превышает 5% для значений kотб/kвыт, лежащих в отрезке от 1,03 до 1,12. Для деталей с относительной толщиной s/D=0,015 перетяжка отсутствует или не превышает 5% для значений kотб/kвыт, лежащих в отрезке от 1,09 до 1,15.

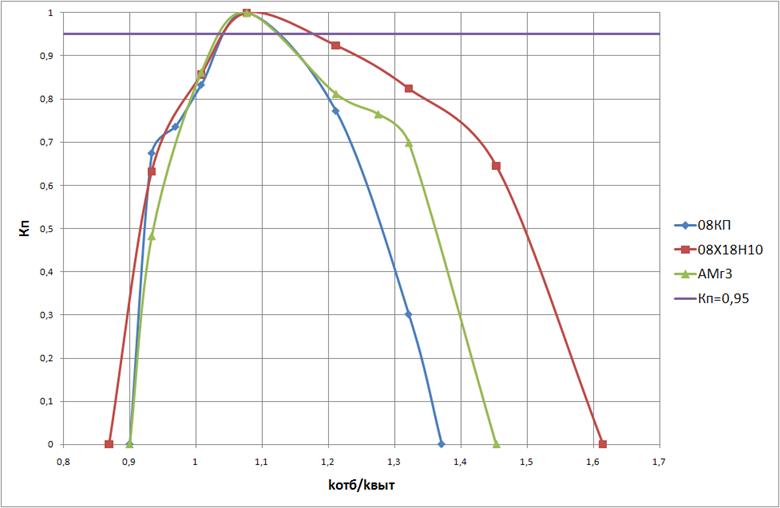

Влияние на величину перетяжки могут оказывать не только размеры детали, но и материал, из которого она изготавливается. Рассмотрим зависимости коэффициента перетяжки от отношения коэффициентов для деталей одинаковых размеров, но из разных материалов (рис. 11).

Рис. 11. Зависимость коэффициента перетяжки от соотношения коэффициентов вытяжки и отбортовки для разных материалов

На рис. 11 видно, что левые ветки графиков, показывающие величину перетяжки в сторону вытяжки, практически совпадают для всех трех используемых материалов. Перетяжка в сторону отбортовки наблюдается при большем значении kотб/kвыт для детали из стали 08х18н10. Для деталей из стали 08кп и алюминиевого сплава АМг3 перетяжка отсутствует или не превышает 5% для значений kотб/kвыт, лежащих в отрезке от 1,03 до 1,12. Для деталей из стали 08х18н10 перетяжка отсутствует или не превышает 5 % для значений kотб/kвыт, лежащих в отрезке от 1,04 до 1,17.

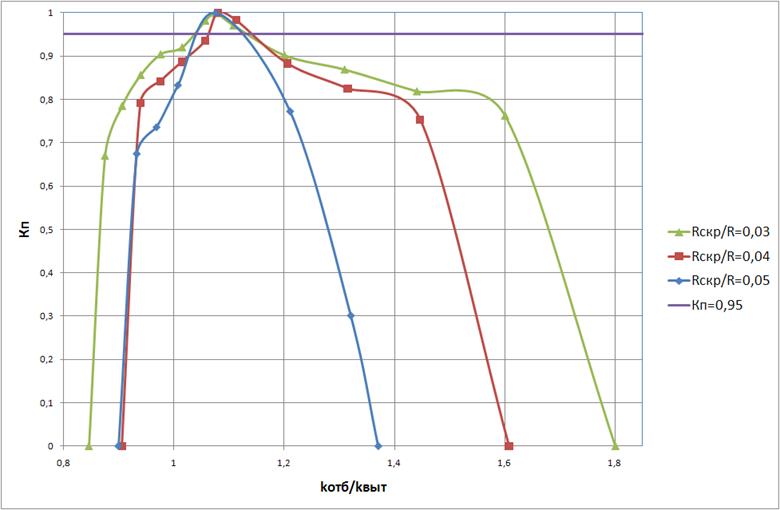

Одним из важных параметров процесса является радиус скругления подвижного пуансона, через который металлу необходимо перетечь во время перетяжки. Рассмотрим влияние величины радиуса скругления, отнесенного к наружному радиусу детали, на величину перетяжки (рис. 12).

Рис. 12. Зависимость коэффициента перетяжки от соотношения коэффициентов вытяжки и отбортовки для разных радиусов скругления пуансона

На рис. 12 видно, что с уменьшением относительного радиуса скругления подвижного пуансона диапазон применения совмещенного процесса вытяжки и встречной отбортовки расширяется. Однако участок, где перетяжка отсутствует или не превышает 5%, практически совпадает для используемых величин относительных радиусов скругления, а также стоит учитывать, что уменьшение радиуса скругления пуансона увеличит напряжения в процессе вытяжки и встречной отбортовки.

Заключение

В результате исследования процесса совмещения вытяжки и встречной отбортовки сделаны следующие выводы:

1. С увеличением относительной толщины детали диапазон применения совмещенного процесса вытяжки и встречной отбортовки расширяется, при этом для колец с разными диаметрами он смещен по оси kотб/kвыт в сторону увеличения соотношения коэффициентов для деталей с большей относительной толщиной.

2. С уменьшением относительного радиуса скругления пуансона диапазон применения совмещенного процесса вытяжки и встречной отбортовки расширяется, но при этом максимальные напряжения при вытяжке и отбортовке увеличиваются, что повышает риск разрушения заготовки.

3. Диапазон применения совмещенного процесса вытяжки и встречной отбортовки расширяется при использовании стали 08Х18Н10 по сравнению со сталью 08КП и алюминиевым сплавом АМг3.

Список литературы

1. Петрушина М.М., Берестова И.В., Асеев А.С. Разработка и исследование технологического процесса штамповки колец воздухоочистительного аппарата // Студенческий научный вестник. Сборник статей третьей научно-инженерной выставки «ПОЛИТЕХНИКА». 1-4 декабря 2008 г., МГТУ им. Н.Э. Баумана / Под ред. К.Е. Демихова. М.: НТА «АПФН», 2008. Т. 7. С. 78-84. (Сер. «Профессионал»).

2. Петрушина М.М., Евсюков С.А. Разработка технологического процесса штамповки профильных колец с двойными стенками методом совмещения вытяжки и отбортовки // Заготовительные производства в машиностроении. 2012. № 8. С. 22-25.

3. Петрушина М.М., Езжев А.С. Разработка и исследование технологического процесса штамповки профильных колец воздухоочистительного аппарата // Наука и образование. МГТУ им. Н.Э. Баумана. Электрон. журн. 2008. № 7. Режим доступа: http://technomag.edu.ru/doc/98224.html. № 0420800025\0043 (дата обращения 01.02.2013).

4. Петрушина М.М., Езжев А.С., Евсюков С.А. Изготовление кольцевых деталей с U-образной образующей // Состояние, проблемы и перспективы развития кузнечно- прессового машиностроения и кузнечно-штамповочных производств: Сборник докладов и материалов X Конгресса «Кузнец-2010». Рязань, 2010. С. 215-222.

5. Петрушина М.М., Евсюков С.А., Езжев А.С. Исследование стабильности совмещенного процесса вытяжки и отбортовки при штамповке колец с двойными стенками // Известия высших учебных заведений. Машиностроение. 2012. № 9. С. 51-57.

Публикации с ключевыми словами: вытяжка, математическое моделирование, отбортовка

Публикации со словами: вытяжка, математическое моделирование, отбортовка

Смотри также:

- Математическая модель перспективного испытательно-измерительного тренажерного стенда для освоения и оценки работоспособности специального оборудования быстроходных машин

- 77-48211/638257 О преподавании учебной дисциплины “Математическое моделирование”

- 77-30569/242041 Синтез концептуальной динамически параметризованной модели системы разнородных комплексов специального вооружения

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||