научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 02, февраль 2013

DOI: 10.7463/0213.0533503

УДК 629.7

ОАО «Военно-промышленная корпорация «Научно-производственное объединение машиностроения»

ivanovm-fn11@yandex.ru

novikov_58@list.ru

gresh1705@yandex.ru

Введение. При проектировании летательных аппаратов (ЛА) необходимо согласовывать возможность реализации планируемых маневров с возможностями сохранения сплошности потока топлива на входе в двигатель для обеспечения его работоспособности. Решение этой задачи необходимо уже на ранней стадии проектирования путем создания комплексной математической модели движения ЛА с учетом модели выработки топлива из бака. Математическая модель физических процессов, происходящих в топливной системе высокоманевренных ЛА, должна учитывать всю сложность и особенности ее конструктивной реализации. Использование традиционных одномерных математических моделей [1] для вычисления величины топливных остатков и расположения зеркала топлива не представляется возможным в случае сложной конфигурации топливного бака (ТБ) и его загромождения агрегатами и элементами конструкции ЛА. Кроме того, применение коммерческих CFD-решателей затруднено по причине необходимости сопряженного решения множества физических и геометрических задач, таких как определение положения зеркала топлива, расчет аэродинамического прогрева топлива, расчет динамики топливозаборных устройств с учетом логики их функционирования, расчет распределения топливных остатков в секциях ТБ и т.д. В этих условиях возникла необходимость в разработке собственной методики и программной среды, которые позволяют проектировщику выполнять многокритериальный анализ функционирования топливной системы.

В работе предложена методика моделирования выработки топлива из секций ТБ ЛА при его движении по различным траекториям в условиях воздействия знакопеременных перегрузок, основанная на применении конструкторских CAD-систем и специально разработанного конечно-элементного решателя FuelTanks.

Задачи методики. Методика предназначена для решения исследовательских, проектных и эксплуатационных задач:

- определение величины минимальных невырабатываемых остатков топлива в секциях ТБ в каждый момент времени при маневрировании ЛА на траектории движения;

- определение момента нарушения сплошности потока топлива на входе в двигатель при действии различных перегрузок;

- выдача заключения об обеспечении сплошности потока топлива на входе двигателя при движении ЛА по заданной траектории;

- определение объемов и порядка выработки секций для обеспечения минимального отклонения центра масс ЛА в полете.

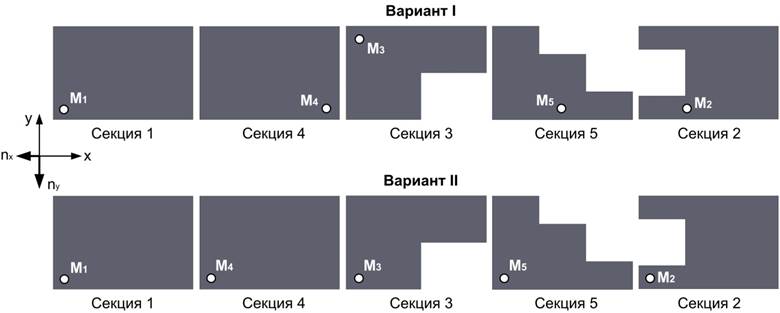

Структура методики. ТБ современного ЛА может состоять из нескольких секций [2]. Разделение на секции обусловлено требованием контроля положения центра масс ЛА в процессе выработки топлива. Каждая секция может быть выполнена как в виде пространственного тела относительно простой геометрической формы (рис. 1а), так и представлять собой тела достаточно сложной конфигурации (рис. 1б). Кроме того, в каждой секции могут устанавливаться узлы различных систем, многочисленные агрегаты, трубопроводы и т.д. (рис. 2).

Рис. 1. Возможные варианты секций топливного бака ЛА

Рис. 2. Заполнение секции топливного бака агрегатами

Методика состоит из двух основных этапов: конструкторского и программного (рис. 3). В свою очередь конструкторский этап подразделяется на этапы "Создание 3D-моделей секций" и "Обработка 3D-моделей секций", а программный ‑ на этапы "Оцифровка 3D-моделей топливных объемов" и "Расчет".

Рис. 3. Структура методики

Конструкторский этап является традиционным элементом инженерной практики и представляет собой этап подготовки исходных данных для конечно-элементного решателя FuelTanks. Здесь создаются подробные 3D-модели секций ТБ в любой CAD-системе твердотельного моделирования, например, SolidWorks [3] или CreoParametric [4]. В данный этап также входит трудоемкая задача подготовки 3D-моделей топливных объемов к оцифровке. Целью этой задачи является получение трехмерной односвязной области пространства, соответствующей топливному объему каждой секции ТБ. Если необходимо, то выполняется обработка 3D-моделей секций в специализированном графическом препроцессоре ‑ проводится анализ конструкции и принимается решение об удалении элементов и деталей компоновки, не оказывающих существенного влияния на величину топливного объема в секциях. Это могут быть различные элементы крепления (болты, гайки, шайбы, ложементы и т.д.), фаски, скругления, ребра жесткости, уступы, выемки и другие подобные технологические элементы, которые могут существенным образом привести к нежелательному усложнению конечно-элементной сетки топливного объема. Сетка создается на этапе "Оцифровка 3D-моделей топливных объемов" на основе импортированных трехмерных моделей из графического препроцессора (рис. 4) [5]. Для передачи геометрии между CAD-системой, препроцессором и сеточным генератором используются такие графические форматы как IGES [6], STEP [7] или Parasolid [8]. Результатом рассматриваемого этапа является получение цифровых моделей топливных объемов в секциях. Эти модели представляют собой текстовые файлы особой структуры, содержащие информацию об элементах сетки и их узлах, принадлежащие полученной односвязной области каждой секции ТБ.

Рис. 4. Создание конечно-элементной сетки топливных объемов каждой секции

Этап "Расчет" предполагает использование специализированного программного решателя FuelTanks. Для проведения анализа работоспособности варианта топливной системы на заданных траекториях движения ЛА необходимо составить определенные текстовые файлы, содержащие информацию о координатах вектора суммарной перегрузки, действующей на ЛА, в собственной системе координат и массовом расходе топлива из секций в каждый момент времени по траекториям движения. Алгоритмически ядро решателя FuelTanks состоит из следующих основных модулей (рис. 5):

- модуль загрузки исходных данных, реализующий алгоритм считывания решателем исходных данных, подготовленных пользователем;

- модуль загрузки цифровых моделей топливных объемов в секциях, реализующий алгоритм считывания решателем подготовленных на этапе "Оцифровка 3D-моделей топливных объемов" специальных файлов, содержащих информацию о топливных объемах каждой секции бака;

- модуль, реализующий алгоритм определения невырабатываемых остатков топлива в секциях;

- модуль, реализующий алгоритм выработки топлива из секций;

- модуль, реализующий алгоритм определения температуры топлива в секциях.

Рис. 5. Структурная схема решателя FuelTanks

Конечно-элементный решатель FuelTanks. Алгоритм определения невырабатываемых остатков топлива в секциях ТБ состоит в следующем. Записываются условия функционирования топливозаборных устройств и определяются так называемые активные точки, т.е. точки, через которые в данный момент времени проходит плоскость зеркала топлива ![]() , Vj ‑ объем j-ой секции, для которого

, Vj ‑ объем j-ой секции, для которого ![]() , где

, где ![]() ‑ часть объема j-ой секции, занятая газом,

‑ часть объема j-ой секции, занятая газом, ![]() ‑ часть объема j-ой секции, занятая топливом,

‑ часть объема j-ой секции, занятая топливом, ![]() , где q ‑ число секций. Если конструкция ТБ предусматривает наличие капиллярных заборных устройств (КЗУ), то вычисляется высота удерживаемого столба жидкости hпо формуле [9]:

, где q ‑ число секций. Если конструкция ТБ предусматривает наличие капиллярных заборных устройств (КЗУ), то вычисляется высота удерживаемого столба жидкости hпо формуле [9]:  , где

, где ![]() ‑ плотность топлива, кг/м3; g ‑ ускорение свободного падения, м/с2;

‑ плотность топлива, кг/м3; g ‑ ускорение свободного падения, м/с2; ![]() ‑ норма суммарного вектора перегрузки

‑ норма суммарного вектора перегрузки ![]() , для которой

, для которой ![]() ;

; ![]() ‑ коэффициент поверхностного натяжения;

‑ коэффициент поверхностного натяжения; ![]() ‑ краевой угол смачивания; dэкв ‑ эквивалентный диаметр капиллярного фазового разделителя КЗУ, м;

‑ краевой угол смачивания; dэкв ‑ эквивалентный диаметр капиллярного фазового разделителя КЗУ, м; ![]() ‑ коэффициент гидравлического сопротивления; W ‑ скорость потока, м/с.

‑ коэффициент гидравлического сопротивления; W ‑ скорость потока, м/с.

Каждому конечному элементу (КЭ), входящему в цифровую модель секции ТБ, присваивается признак, указывающий на принадлежность данного КЭ к соответствующей области: газовой (г) или жидкой (ж) (пространство секции, в котором располагается топливо). При этом возможна промежуточная ситуация: КЭ пересекает плоскость зеркала жидкости и, таким образом, оказывается принадлежащим как газу, так и жидкости. Опишем процедуру выдачи такого признака. Пусть задан единичный вектор ![]() и определены радиус-вектора rj,

и определены радиус-вектора rj, ![]() , точек Nj, лежащих на плоскости

, точек Nj, лежащих на плоскости ![]() в j-ой секции. Анализируется положение каждого узла Nk,

в j-ой секции. Анализируется положение каждого узла Nk, ![]() , КЭ относительно плоскости

, КЭ относительно плоскости ![]() . Вычисляются скалярные произведения

. Вычисляются скалярные произведения ![]() . Тогда возможны три случая:

. Тогда возможны три случая:

1) плоскость ![]() не проходит через начало О СК, связанной с ЛА, и вектора rjи

не проходит через начало О СК, связанной с ЛА, и вектора rjи ![]() сонаправлены (рис. 6.1), т.е. скалярное произведение

сонаправлены (рис. 6.1), т.е. скалярное произведение ![]() ;

;

2) плоскость ![]() не проходит через начало О СК, связанной с ЛА, и вектора rj и

не проходит через начало О СК, связанной с ЛА, и вектора rj и ![]() противоположно направлены (рис. 6.2), т.е.

противоположно направлены (рис. 6.2), т.е. ![]() ;

;

3) плоскость ![]() проходит через начало О СК, связанной с ЛА, следовательно, вектора rj и

проходит через начало О СК, связанной с ЛА, следовательно, вектора rj и ![]() ортогональны (рис. 6.3), т.е.

ортогональны (рис. 6.3), т.е. ![]() .

.

Рис. 6. Различные случаи взаимного расположения радиус-вектора rjи нормированного вектора суммарной перегрузки ![]()

Вычисляются величины ![]() ,

, ![]() и

и ![]() ,

, ![]() .

.

Узлу Nkприсваивается признак, указывающий на его положение относительно плоскости ![]() . На основании анализа признаков всех узлов КЭ делается вывод о принадлежности данного КЭ к соответствующей области. Путем суммирования объемов КЭ, принадлежащих областям

. На основании анализа признаков всех узлов КЭ делается вывод о принадлежности данного КЭ к соответствующей области. Путем суммирования объемов КЭ, принадлежащих областям ![]() , вычисляются минимальные остатки незабора топлива в каждой секции ТБ.

, вычисляются минимальные остатки незабора топлива в каждой секции ТБ.

Алгоритм выработки топлива из секций ТБ формируется с учетом конструктивных особенностей рассматриваемого ТБ, в котором учитывается конструкция, количество, расположение и логика функционирования каждого топливозаборного устройства.

Модуль расчета температуры топлива в секциях, обусловленную аэродинамическим нагревом ЛА и тепловым воздействием от агрегатов топливной системы, основан на решении нестационарной задачи теплопроводности в трехмерной постановке методом конечных элементов [10] в области, определяемой цифровыми моделями топливных объемов.

Полученные результаты. Рассматривается модельный пример. Пусть задана топливная система с вытеснительной системой подачи топлива к двигателю и постоянным расходом, ТБ которой состоит из пяти плоских секций различной конфигурации (рис. 7). В каждой секции имеется по одному точечному топливозаборному устройству Mj, ![]() , инерционностью подвижных частей которых пренебрегаем. Секция 5 является расходной. Считаем, что конструкторский этап методики завершен, оцифровка 3D-моделей топливных объемов выполнена ‑ созданы их цифровые модели на базе гексаэдрических КЭ.

, инерционностью подвижных частей которых пренебрегаем. Секция 5 является расходной. Считаем, что конструкторский этап методики завершен, оцифровка 3D-моделей топливных объемов выполнена ‑ созданы их цифровые модели на базе гексаэдрических КЭ.

Рис. 7. Различные варианты расположения точек топливозабора плоской топливной системы

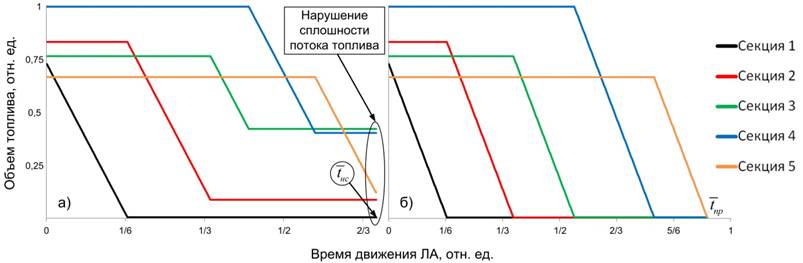

Рассмотрим выработку топлива из ТБ при наличии постоянных по модулю и направлению перегрузок nx = 1 (осевой) и ny = 2 (вертикальной) для двух вариантов расположения точек топливозабора. Изменением температуры топлива в процессе движения ЛА пренебрегаем. Пусть ![]() ‑ программное время работы топливной системы. В результате применения решателя FuelTanksк рассматриваемой модельной задаче получены графики выработки топлива, приведенные на рис. 8. Рис. 8а иллюстрирует ситуацию нарушения сплошности потока топлива на входе двигателя в результате попадания газа в расходную секцию 5 по причине неверного расположения топливозаборных устройств (вариант I на рис. 7): ЛА прекращает свое движение по траектории в момент времени

‑ программное время работы топливной системы. В результате применения решателя FuelTanksк рассматриваемой модельной задаче получены графики выработки топлива, приведенные на рис. 8. Рис. 8а иллюстрирует ситуацию нарушения сплошности потока топлива на входе двигателя в результате попадания газа в расходную секцию 5 по причине неверного расположения топливозаборных устройств (вариант I на рис. 7): ЛА прекращает свое движение по траектории в момент времени ![]() , в секциях ТБ остается невыработанное топливо. На рис. 8б показана ситуация полной выработки ТБ к моменту завершения программы полета ЛА вследствие корректировки расположения точек топливозабора (вариант II на рис. 7).

, в секциях ТБ остается невыработанное топливо. На рис. 8б показана ситуация полной выработки ТБ к моменту завершения программы полета ЛА вследствие корректировки расположения точек топливозабора (вариант II на рис. 7).

В общем случае адекватность методики подтверждена испытаниями ЛА.

Рис. 8. Графики выработки топлива из ТБ плоской топливной системы

Выводы. Предложена методика моделирования и программный решатель FuelTanksдля определения остатков незабора топлива в секционированных ТБ при движении ЛА по траектории в условиях воздействия различных знакопеременных перегрузок, позволяющие:

- обосновывать выбор объема и порядка выработки топлива из секций ТБ ЛА;

- определять величины остатков незабора топлива при маневрировании ЛА на заданных траекториях движения;

- вычислять момент нарушения сплошности потока топлива на входе в двигатель при маневрировании ЛА и формировать траектории его движения.

Программный решатель FuelTanksрасширяем ‑ база данных топливозаборных устройств пополняется с учетом специфики решаемых задач. Методика и конечно-элементный решатель могут быть использованы на всех ЛА с жидким топливом.

Список литературы

1. Беляев Н.М. и др. Пневмогидравлические системы. Расчет и проектирование: учеб. пособие для технических вузов / Н.М. Беляев, Е.И. Уваров, Ю.М. Степанчук; Под ред. Н.М. Беляева. М.: Высшая школа, 1988. 271 с.

2. Лещинер Л.Б., Ульянов И.Е. Проектирование топливных систем самолетов / Под ред. д-ра техн. наук Г.С. Скубачевского. М.: Машиностроение, 1975. 344 с.

3. Тику Ш. Эффективная работа: SolidWorks 2006 : пер. с англ. СПб.: Питер, 2007. 720 с.

4. Продуктивные технологические системы. Режим доступа: http://www.pts-russia.com/ (дата обращения 25.10.2012).

5. Рутковский В.О. Рутковская М.А. Эффективность хранения и обмена трехмерной геометрии в машиностроительной промышленности. Режим доступа: http://leonsoft-kras.narod.ru/b2s4.html(дата обращения 25.10.2012).

6. Свободная энциклопедия «Википедия». IGES. Режим доступа: http://ru.wikipedia.org/wiki/IGES (дата обращения 25.10.2012).

7. Свободная энциклопедия «Википедия». STEP (стандарт). Режим доступа:

http://ru.wikipedia.org/wiki/STEP_(%D1%81%D1%82%D0%B0%D0%BD%D0%B4%D0%B0%D1%80%D1%82)(дата обращения 25.10.2012).

8. Свободная энциклопедия «Википедия». Parasolid. Режим доступа: http://ru.wikipedia.org/wiki/Parasolid(дата обращения 25.10.2012).

9. Капиллярные системы отбора жидкости из баков космических летательных аппаратов / В.В. Багров, А.В. Курпатенков, В.М. Поляев, А.Л. Свинцов, В.Ф. Сухоставец; Под ред. В.М. Поляева. М.: Учеб. науч. произв. центр "Энергомаш", 1997. 327 с.

10. David V. Hutton. Fundamentals of Finite Element Analysis. The McGraw-Hill Companies, 2004. 494 p.

Публикации с ключевыми словами: перегрузка, математическое моделирование, летательный аппарат, конечно-элементная модель, топливный бак, выработка топлива

Публикации со словами: перегрузка, математическое моделирование, летательный аппарат, конечно-элементная модель, топливный бак, выработка топлива

Смотри также:

- 77-30569/242041 Синтез концептуальной динамически параметризованной модели системы разнородных комплексов специального вооружения

- Математическая модель перспективного испытательно-измерительного тренажерного стенда для освоения и оценки работоспособности специального оборудования быстроходных машин

- 77-30569/326903 Разработка измерительного комплекса летательного аппарата на основе подхода алгоритмического конструирования

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||