научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 12, декабрь 2012

DOI: 10.7463/1212.0500313

УДК .621.77.3

Россия, КФ МГТУ им. Н.Э. Баумана

m1@bmstu-kaluga.ru

Холодная осадка плоскопараллельными плитами цилиндрических заготовок является типовой операцией холодной объемной штамповки (ХОШ). Она может быть как завершающей, самостоятельной операцией, так и подготовительным переходом при выполнении различных операций ХОШ. Условно, плоскую осадку разделяют на калибровку и собственно осадку. Такое разделение производят в зависимости от величины относительного уменьшения высоты исходных заготовок, которое оценивают степенью деформации -  , где h0 – высота исходной заготовки, h – высота деформированной поковки. При калибровке величина степени деформации обычно принимается ε ≤ 0,1…0,15, а при собственно осадке – ε ≥ 0,1…0,15.

, где h0 – высота исходной заготовки, h – высота деформированной поковки. При калибровке величина степени деформации обычно принимается ε ≤ 0,1…0,15, а при собственно осадке – ε ≥ 0,1…0,15.

Вопросы точности осадки изучены недостаточно, особенно применительно к осадке на гидравлических прессах. В работах [1, 2] рассмотрены специфические особенности холодной калибровки поковок на кривошипных прессах после горячей штамповки, где анализировалось лишь влияние погрешностей высотных размеров поковок и жесткости системы кривошипный пресс-штамп на точность калибровки.

В отличие от кривошипных у гидравлических прессов отсутствует кинематически обусловленное постоянство хода ползуна. Если процесс штамповки осуществляется на гидравлическом прессе с упором в поковку при постоянной величине силы, тогда постоянный ход ползуна может быть обеспечен лишь при отсутствии погрешностей технологического процесса. Если технологический процесс штамповки сопровождается погрешностями, тогда ход ползуна гидравлического пресса не является стабильным. Его крайнее нижнее положение определяется лишь моментом равенства силы, создаваемой постоянным по величине давлением жидкости на плунжер пресса, и силы сопротивления поковки деформированию. Сила сопротивления поковки изменяется под влиянием погрешностей технологического процесса и вызывает отклонение высоты поковок. В таком режиме работы пресса погрешности высоты поковок не зависят от жесткости гидравлического пресса.

Одним из основных критериев точности плоской осадки является погрешность высоты поковки (∆h).

В общем случае на погрешность высоты поковки оказывает влияние ряд факторов, которые условно можно разделить на три группы:

1) факторы, характеризующие исходную заготовку: – погрешности ее высоты и диаметра (∆hз и ∆dз), возможные колебания напряжения текучести материла заготовки (∆σs), а также параметры заготовки, влияющие на величину коэффициента трения (∆μ);

2) факторы, отражающие силовой режим процесса деформирования поковки: – степень деформации исходной заготовки по высоте ( ) и отношение диаметра поковки к ее высоте (d/h);

) и отношение диаметра поковки к ее высоте (d/h);

3) факторы, характеризующие оборудование: – коэффициент жесткости системы пресс штамп (С) и скорость деформирования, которая может оказывать влияние на величину напряжения текучести σs.

Факторы первой группы имеют случайный неконтролируемый характер, факторы второй и третьей группы – контролируемые.

Неотъемлемой особенностью всех операций ХОШ является то, что процесс деформирования заготовок сопровождается упрочнением их материала. С увеличением степени деформации (ε) возрастает напряжение текучести материала (σs). Связь между этими двумя параметрами отражается в кривых упрочнения, показывающих зависимость напряжения текучести материала заготовки от степени ее деформации σs=f(ε). Необходимо отметить, что в зависимости от принятого показателя степени деформации различают кривые упрочнения первого и второго рода. При построении кривых упрочнения по данным испытания на осадку деформацией первого рода является относительное увеличение площади образца  , а второго рода относительное уменьшение высоты образца (ε). На рис. 1 представлена кривая упрочнения второго рода для отожженного сплава АД1, построенная по результатам осадки цилиндрических заготовок с торцевыми выточками, заполненными стеарином. Характер кривой отражает универсальный характер влияния степени деформации на предел текучести и показывает, что при малых степенях деформации интенсивность упрочнения (Dσs/Dε) более высокая, с ростом деформации, после достижения условного порога упрочнения, она значительно уменьшается.

, а второго рода относительное уменьшение высоты образца (ε). На рис. 1 представлена кривая упрочнения второго рода для отожженного сплава АД1, построенная по результатам осадки цилиндрических заготовок с торцевыми выточками, заполненными стеарином. Характер кривой отражает универсальный характер влияния степени деформации на предел текучести и показывает, что при малых степенях деформации интенсивность упрочнения (Dσs/Dε) более высокая, с ростом деформации, после достижения условного порога упрочнения, она значительно уменьшается.

При холодной осадке любые отклонения размеров исходной заготовки приводят не только к изменению ее объема, но и степени деформации (∆ε) и, как следствие, к изменению величины напряжения текучести материала (∆σs).Таким образом, можно сделать заключение о сложной взаимосвязи факторов, влияющих на точность плоской осадки.

В технологии объемной штамповки погрешности размеров исходных заготовок принято характеризовать комплексным показателем – величиной относительной погрешности их объема ( ). При осадке погрешности высоты и диаметра исходной заготовки неоднозначно влияют на степень ее деформации по высоте, упрочнение материала и, как следствие, на погрешность высоты поковки. Поэтому целесообразно отдельно оценивать влияние указанных погрешностей на относительную погрешность высоты поковки (

). При осадке погрешности высоты и диаметра исходной заготовки неоднозначно влияют на степень ее деформации по высоте, упрочнение материала и, как следствие, на погрешность высоты поковки. Поэтому целесообразно отдельно оценивать влияние указанных погрешностей на относительную погрешность высоты поковки ( ). Для чего относительную погрешность объема, вызванную отклонением высоты заготовки, обозначим как δVh, а отклонением диаметра δVd.

). Для чего относительную погрешность объема, вызванную отклонением высоты заготовки, обозначим как δVh, а отклонением диаметра δVd.

Для оценки характера влияния перечисленных факторов на точность осадки выполнен комплекс однофакторных и многофакторных экспериментов.

На первом этапе при проведении однофакторных экспериментов исследовалось различное влияние погрешностей высоты и диаметра исходной заготовки на относительную погрешность высоты поковки.

На гидравлическом прессе модели П6320 с номинальной силой Р=100 кН осуществляли осадку цилиндрических заготовок из отожженного сплава АД1 (НВ≈190 МПа). Отношение размеров поковок d/h принимали 3,0 (∅30×10). Номинальная степень деформации ε (при ∆V=0) исходных заготовок по высоте была равной 0,1 и 0,36.

Силу деформирования (Рдеф) устанавливали для номинальной исходной заготовки, у которой погрешность объема была равна нулю. Постоянство Рдеф обеспечивалось соответствующей настройкой предохранительного клапана в гидросистеме пресса. Контроль усилия осуществляли по манометру.

Вносились относительные объемные погрешности исходных заготовок δVh и δVd, которые задавались на уровнях 5 % и 10 %.

Зависимость напряжения текучести сплава АД1 от степени деформации определяли по экспериментальной кривой упрочнения (рис. 1).

Исходили из того, что отклонения высоты и диаметра исходной заготовки по разному влияют на изменение степени деформации (∆ε) и следовательно на изменение напряжения текучести материала поковки (∆σs). Так положительное отклонение высоты исходной заготовки ведет к увеличению степени деформации по высоте, а положительное отклонение диаметра к увеличению площади контакта поковки со штампом и, как следствие, к уменьшению степени деформации. Причем, необходимо отметить, что интенсивность упрочнения (Dσs/Dε) существенно различна, в зависимости от того, с какой степенью деформации производится осадка, до или после условного порога упрочнения.

Рис. 1. Кривая упрочнения для отожженного сплава АД1 (НВ»190 МПа)

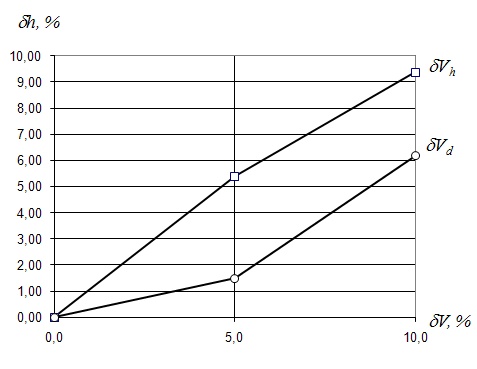

По результатам экспериментов построены графики, показывающие зависимость относительной погрешности высоты поковки (δh) от относительных объемных погрешностей исходной заготовки δVh и δVd. На рис. 2 представлен график для степени деформации исходной заготовки ε = 0,1, а для степени деформации ε = 0,36 - на рис. 3.

Рис. 2. Зависимость относительной погрешности высоты поковки от погрешностей высоты и диаметра исходной заготовки (ε = 0,1, d/h = 3,0)

Из графиков, представленных на рис. 2 видно, что влияние δVh и δVd на относительную погрешность высоты δh для ε = 0,1 значительно отличается.

Объяснение этому следует из анализа формулы для определения силы деформирования при осадке цилиндрических заготовок [3]:

, (1)

, (1)

где σs– напряжение текучести материала поковки,  – площадь контакта поковки со штампом, μ - коэффициент трения, d и h – размеры поковки после осадки.

– площадь контакта поковки со штампом, μ - коэффициент трения, d и h – размеры поковки после осадки.

Исходя из (1) и особенностей режима работы гидравлического пресса (P=const), очевидно, что отклонение высоты исходной заготовки не вызывает изменения σs (∆σs = 0), а значит относительная погрешность высоты поковки (δh) зависит только от относительной погрешности объема исходной заготовки, вызванной отклонением высоты (δVh) при δVd = 0. Таким образом вся объемная погрешность dVh переходит в погрешность высоты поковки. В частности, при осадке заготовок с заданными относительными объемными погрешностями δVh равными 5 % и 10 % относительная погрешность высоты поковки δh равна 5 % и 10 % соответственно. Следует заметить, что это справедливо для любой степени деформации (см. рис. 2 и 3), т.е. ∆ε и ∆σs равны нулю.

Рис. 3. Зависимость относительной погрешности высоты поковки от погрешности высоты и диаметра исходной заготовки (ε = 0,36, d/h = 3,0)

Рассматривая зависимость δh от δVd, необходимо отметить, что погрешность диаметра исходной заготовки вызывает изменение площади контакта поковки со штампом и, следовательно, при Р = const соответствующее пропорциональное изменение напряжения текучести материала (∆σs). Если отклонение диаметра положительно, то при неизменной силе осадки происходит уменьшение степени деформации поковки по сравнению с исходной (ε0), и, как следствие, уменьшение σs.

Так при осадке со степенью деформации ε = 0,1 внесение положительной погрешности δVd равной 5 % вызывает уменьшение степени деформации на 0,012 и соответствующее уменьшение σs на 4,2 % (∆σs = 3 МПа). При δVd = 10 % степень деформации уменьшается на 0,026, σs– на 7 % (∆σs = 5 МПа).

Необходимо также отметить, что влияние δVd на δh зависит от степени деформации (ε) исходной заготовки по высоте (см. рис. 3 и 4). Так при δVd = 10 % для ε = 0,1 и ε = 0,36 значения δh равны 2,8 % и 6,5 % соответственно. Это объясняется тем, что с увеличением степени деформации ее относительное изменение ![]() при одной и той же абсолютной величине ∆ε становится меньше и интенсивность упрочнения (Dσs/Dε) значительно снижается.

при одной и той же абсолютной величине ∆ε становится меньше и интенсивность упрочнения (Dσs/Dε) значительно снижается.

В частности, при δVd = 10 % для степени деформации ε = 0,1 величина убывания ![]() равна 0,26, для ε = 0,36 –

равна 0,26, для ε = 0,36 –  . Интенсивность упрочнения при аналогичной погрешности для степеней деформации 0,1 и 0,36 снизится с 1,93 до 0,77 МПа соответственно. В результате снижения интенсивности упрочнения (Dσs/Dε) для ε = 0,36 влияние δVd на относительную погрешность высоты поковки (δh) становится сопоставимым с влиянием δVh (рис. 3).

. Интенсивность упрочнения при аналогичной погрешности для степеней деформации 0,1 и 0,36 снизится с 1,93 до 0,77 МПа соответственно. В результате снижения интенсивности упрочнения (Dσs/Dε) для ε = 0,36 влияние δVd на относительную погрешность высоты поковки (δh) становится сопоставимым с влиянием δVh (рис. 3).

Для оценки совместного влияния факторов на относительную погрешность высоты поковки был реализован полный факторный эксперимент (ПФЭ) 24, в котором исследовалось влияние четырех факторов (δVh, δVd, ε и d/h), факторы устанавливались на двух уровнях: δVh, δVd – 5 % и 10 %; ε – 0,1 и 0,36; d/h – 1,5 и 3,0.

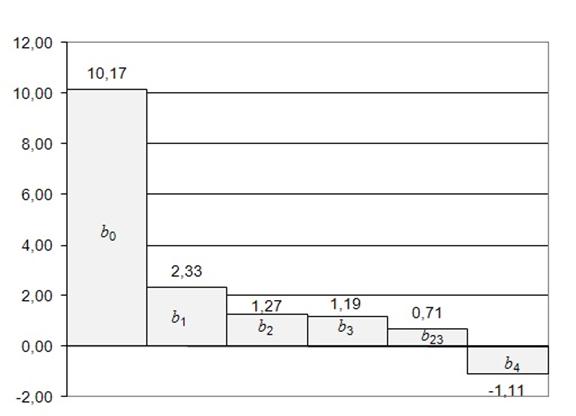

При статистической обработке результатов ПФЭ 24 [4] получена следующая адекватная математическая модель в кодированном масштабе уровней факторов (приводится с сокращениями для удобства анализа):

![]() . (2)

. (2)

Из анализа уравнения регрессии (2) следует, что наибольшее влияние на погрешность высоты осаживаемой поковки оказывает погрешность высоты исходной заготовки (δVh). Это влияние почти в 2 раза сильнее влияния δVd. Необходимо также отметить, что сила влияния εи δVd на δh практически одинакова. Отношение размеров поковки (d/h) влияет на δh со знаком минус, т.е. при увеличении значения d/h относительная погрешность высоты поковки уменьшается. Из эффектов парного взаимодействия выделяется совместное влияние погрешности диаметра заготовки (δVd) и степени деформации (ε), которая вызывает упрочнение материала. В частности, увеличение степени деформации исходной заготовки уменьшает доминирующее влияние погрешности высоты заготовки. На рис. 4 анализ модели (2) представлен в виде диаграммы.

|

Рис. 4. Диаграмма регрессионного анализа математической модели ПФЭ 24 |

|

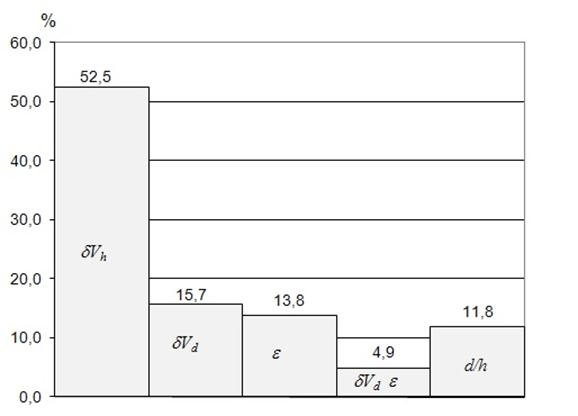

Регрессионный анализ результатов ПФЭ 24, который позволяет выявить функциональную зависимость отклика от факторов и их взаимодействий, был дополнен дисперсионным анализом. Дисперсионный анализ применяется для объективного выделения факторов, оказывающих наиболее сильное (доминирующее) влияние на отклик. В дисперсионном анализе дисперсия отклика раскладывается на компоненты – дисперсии, обусловленные различными факторами, – или результирующая сумма квадратов отклика раскладывается на компоненты, соответствующие отдельным факторам. На рис. 5 представлена диаграмма дисперсионного анализа. Из этой диаграммы следует, что наибольший вклад в дисперсию отклика вносит погрешность объема исходной заготовки, вызванной отклонением ее высоты – δVh (52,5 %), вклад δVd и ε сопоставимы (15,7 % и 13,8 %соответственно), для d/h –11,8 %, а вклад взаимодействия δVd и ε– 4,9 %.

Рис. 5. Диаграмма дисперсионного анализа математической модели ПФЭ 24.

По результатам ПФЭ 24 были также получены частные модели 23 для различных степеней деформации, т.к. величина степени деформации имеет существенное значение при определении δh и по существу при заданных размерах поковки является средством управления точностью процесса осадки.

Для степени деформации ε = 0,1 (калибровка):

![]() (3)

(3)

и ε = 0,36 (осадка):

![]() . (4)

. (4)

Анализ моделей (3) и (4) позволяет сделать заключение, что влияние погрешности высоты исходной заготовки (δVh) на относительную погрешность высоты поковки δh наиболее существенно при калибровке, оно почти в 5 раз сильнее влияния погрешности диаметра заготовки (δVd) и отношения d/h. Сила влияния погрешности диаметра заготовки (δVd) возрастает при больших степенях деформации, она становится сопоставимой с силой влияния (δVh). Также можно отметить различное влияние отношения d/h на погрешность высоты поковки при калибровке и собственно осадке. При калибровке (ε = 0,1) отношение d/h влияет незначительно, а при осадке (ε = 0,36) его влияние возрастает при сохранении характера влияния – с увеличением d/h погрешность δh уменьшается.

Выводы. При осадке на гидравлических прессах для обеспечения точности высотных размеров поковок следует предъявлять более высокие требования к точности высоты исходных заготовок. Следует четко разделить осадку на калибровку (ε ≤ 0,1…0,15) и собственно осадку (ε ≥ 0,15), т.к. сила влияния факторов на точность осадки при разных степенях деформации исходной заготовки существенно меняется. При осадке с большими степенями деформации необходимо предъявлять повышенные требования, как к точности высоты исходной заготовки, так и диаметра. При калибровке погрешность диаметра заготовки оказывает меньшее влияние на точность высотных размеров поковки.

Список литературы:

1. Банкетов А.Н., Бочаров Ю.А. , Добринский Н.С., Ланской Е.Н., Прейс В.Ф., Трофимов И.Д. Кузнечно-штамповочное оборудование: учебник для машиностроительных вузов / Под ред. А.Н. Банкетова, Е.Н.Ланского. 2-е изд., перераб. и доп. М.: Машиностроение, 1982. 576 с.

2. Ланской Е.Н. Влияние жесткости процесса штамповки на точность // Повышение точности и автоматизация штамповки и ковки : сборник работ. М.: Машиностроение, 1967. С. 21-30.

3. Сторожев М.В., Попов Е.А. Теория обработки металлов давлением : учебник для вузов. 3-е изд., перераб. и доп. М.: Машиностроение, 1971. 424 с.

4. Новик Ф.С., Арсов Я.Б. Оптимизация процессов технологии металлов методами планирования экспериментов. М.: Машиностроение; София: Техника, 1980. 304 с.

Публикации с ключевыми словами: осадка, холодная объёмная штамповка, гидравлический пресс, точность поковок

Публикации со словами: осадка, холодная объёмная штамповка, гидравлический пресс, точность поковок

Смотри также:

- Контрольная работа 2. "Определение параметров предварительно напряженных и не напряженных станин винтовых прессов".

- Контрольная работа 3. "Энергетический баланс на ходе деформирования винтового пресса с муфтовым приводом".

- Контрольная работа 1. "Определение оптимального и рационального углов подъема резьбы главного исполнительного механизма винтового пресса".

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||