научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 11, ноябрь 2012

DOI: 10.7463/1112.0496755

УДК. 669-1

Россия, МГТУ им. Н.Э. Баумана

tatiana_valer@inbox.ru

gerasimov_s@list.ru

simonov_vn@mail.ru

Введение

Консерватизм технологии азотирования не учитывает влияния предварительной термической обработки на размер зародышей нитрида железа, формирующихся перед азотированием. Установлено [1], что режимы предварительной термической обработки влияют на наноструктуру и соответственно на свойства сплавов. Каждой температуре соответствует своя структура, которая влияет на механические свойства сталей. Проведенными исследованиями структуры азотированных сталей в МГТУ им Н.Э. Баумана [2] подтверждено влияние основных факторов на механические свойства азотированных изделий. К ним относятся:

1) размер и плотность нитридных выделений;

2) типы связей кристаллических решеток твердого раствора и нитридов железа - когерентный, полукогерентный , некогерентный;

3) мисфит - параметр несоответствия кристаллических решеток ![]() /

/![]() ;

;

4) объемная доля и характер распределения фаз нитрида железа;

5) химический состав зародышей фаз нитрида железа.

Впервые в работе С.А. Герасимова показано [3], что в процессе диффузионного насыщения сталей формирование структуры может происходить аналогично распаду пересыщенных твердых растворов в стареющих сплавах. В зависимости от состава сталей и температуры азотирования формируются следующие виды структур: структура, характеризующаяся образованием однослойных зародышей нитридной фазы, полностью когерентных с решеткой матрицы - начальная стадия зарождения нитрида железа; структура с частичной когерентностью нитридной фазы (размер нитридов составляет 2- 4![]() ), структура с нарушением когерентности решеток матрицы и нитридов железа (размер нитридов

), структура с нарушением когерентности решеток матрицы и нитридов железа (размер нитридов ![]() 10 нм).

10 нм).

Подобные эффекты наблюдались и в стали 38Х2МЮА [4]

Цель работы - расчет влияния температурно-временных параметров предварительной термической обработки конструкционных сталей на начальные стадии формирования тонкой структуры перед азотированием.

Научная новизна - с помощью программы «Теrmodin», разработанной на кафедре «Материаловедения», МГТУ им Н.Э. Баумана, рассчитаны критические радиусы зародышей нитрида железа, параметры диффузии; кинетические параметры зарождения и роста фазы Fe4N, время формирования заданной объемной доли ![]() фазы при изотермической выдержке в процессе высокого отпуска.

фазы при изотермической выдержке в процессе высокого отпуска.

Материал и методы исследования

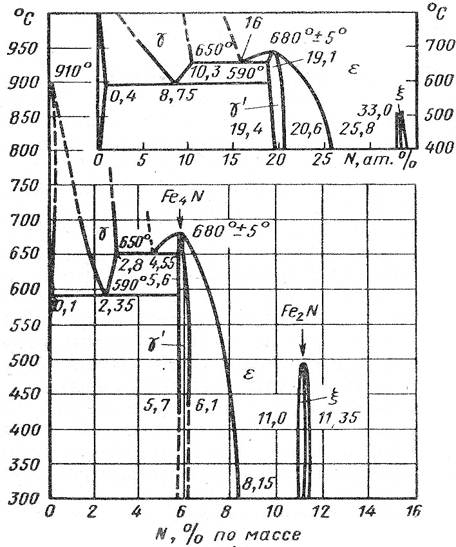

В соответствии с диаграммой состояния Fe-N, представленной на рисунке 1, в равновесном состоянии находятся ![]() и

и ![]() твердые растворы азота в железе.

твердые растворы азота в железе.

а)

б)

Рис. 1. Равновесная диаграмма состояния Fe-N

(а) фрагмент диаграммы состояния; (б) область растворимости азота в феррите [5].

![]() - фаза представляет собой азотистый феррит с ОЦК решеткой с периодами (в зависимости от содержания азота) 0,2866 – 0,2877

- фаза представляет собой азотистый феррит с ОЦК решеткой с периодами (в зависимости от содержания азота) 0,2866 – 0,2877![]() . Азот занимает октаэдрические поры в решетке

. Азот занимает октаэдрические поры в решетке ![]() - Fe. Растворимость азота в

- Fe. Растворимость азота в ![]() - фазе при эвтектоидной температуре не превышает 0,11%, снижаясь при комнатной температуре до 0,004 % ( рисунок 1.б.).

- фазе при эвтектоидной температуре не превышает 0,11%, снижаясь при комнатной температуре до 0,004 % ( рисунок 1.б.).

![]() - фаза соответствует твердому раствору на базе нитрида Fe4N. Зона гомогенности при 590

- фаза соответствует твердому раствору на базе нитрида Fe4N. Зона гомогенности при 590![]() , лежит в пределах 5,3 - 5,75% N,

, лежит в пределах 5,3 - 5,75% N, ![]() - фазакристаллизуется в ГЦК решетку из атомов железа с упорядоченным расположением атомов азота в центрах элементарных кубов. Расчеты проведены для бинарного сплава Fe-5,6%N по массе.

- фазакристаллизуется в ГЦК решетку из атомов железа с упорядоченным расположением атомов азота в центрах элементарных кубов. Расчеты проведены для бинарного сплава Fe-5,6%N по массе.

Предварительную термическую обработку (ПТО) проводили в лабораторных камерных печах как для бинарного сплава Fe- 5,6%N , так и для легированной стали 38X2MЮА. Стали закаливали при 950![]() с охлаждением в воде. Цель закалки получение пересыщенного твердого раствора. Последующую термическую обработку высокотемпературный отпуск проводили при 500

с охлаждением в воде. Цель закалки получение пересыщенного твердого раствора. Последующую термическую обработку высокотемпературный отпуск проводили при 500![]() , 550

, 550![]() , 600

, 600![]() . Время нагрева при отпуске составляло 2 ч и 10 ч [6, 7]. Проведение закалки и последующего высокотемпературного отпуска при 500

. Время нагрева при отпуске составляло 2 ч и 10 ч [6, 7]. Проведение закалки и последующего высокотемпературного отпуска при 500![]() в течение двух часов и 10 ч перед азотированием приводит к образованию более мелких нитридов. В период инкубационного распада образуются зародыши критических размеров нитридных частиц, в основном когерентные и полукогерентные кристаллической решетке твердого раствора. По темнопольным изображениям был установлен размер нитридов 3,5 нм [4].

в течение двух часов и 10 ч перед азотированием приводит к образованию более мелких нитридов. В период инкубационного распада образуются зародыши критических размеров нитридных частиц, в основном когерентные и полукогерентные кристаллической решетке твердого раствора. По темнопольным изображениям был установлен размер нитридов 3,5 нм [4].

Результаты и обсуждения.

С помощью разработанной программы «Termodin» рассчитан критический радиус зародышей нитрида железа Fe4N в интервале температур 500-590![]() , а также параметр диффузии при каждой изотермической выдержке. Полученные расчетные данные представлены в таблице 1.

, а также параметр диффузии при каждой изотермической выдержке. Полученные расчетные данные представлены в таблице 1.

Таблица 1 – Расчетные данные начальных стадий зарождения нитрида железа (Fe4N)

Температура отпуска t, °C | Критический радиус Rкр, нм. | Коэффициент диффузии D, м2/сек | |

500 | 1.61109 | 4.8059∙10-18 |

|

510 | 1.83219 | 6.60393∙10-18 |

|

520 | 1.98656 | 9.0022∙10-18 |

|

530 | 2.10941 | 1.21771∙10-17 |

|

540 | 2.21328 | 1.63499∙10-17 |

|

550 | 2.30431 | 2.17959∙10-17 |

|

560 | 2.386 | 2.8856∙10-17 |

|

570 | 2.46062 | 3.79497∙10-17 |

|

580 | 2.52969 | 4.95897∙10-17 |

|

590 | 2.59431 | 6.43995∙10-17 |

|

Из таблицы 1 видно, что при увеличении температуры изотермической выдержки диффузионные процессы протекают интенсивнее, следовательно, критический размер зародыша увеличивается от 1,61 нм при t= 500![]() и достигает величины 2,59 нм при температуре 590

и достигает величины 2,59 нм при температуре 590![]() .

.

С помощью программы «Termodin» рассчитан промежуток времени, в течение которого образуется заданная объемная доля ![]() фазы 1 % , 10 %, 90 % при распаде пересыщенного твердого раствора

фазы 1 % , 10 %, 90 % при распаде пересыщенного твердого раствора ![]() . В таблице 2 представлены результаты по кинетике образования начальных стадий зарождения нитрида железа. Для всех расчетных температур определено время зарождения, время роста, требуемое для образования зародыша Fe4N размером 3 нм, скорость зарождения и скорость роста нитрида железа.

. В таблице 2 представлены результаты по кинетике образования начальных стадий зарождения нитрида железа. Для всех расчетных температур определено время зарождения, время роста, требуемое для образования зародыша Fe4N размером 3 нм, скорость зарождения и скорость роста нитрида железа.

Таблица 2.- Расчет кинетики образования зародышей нитрида железа размером 3 нм в процессе высокотемпературного отпуска.

Температура отпуска t, °C | Время зарождения τзар, сек | Время скорости роста τр, сек | Скорость зарождения n, 1/м³∙сек | Линейная скорость роста c, м/сек | Промежуток времени в течении которого образуется объемная доля γ’ фазы, мин | ||

|

|

| |||||

500 | 0.0547225 | 0.189744 | 1.39099∙1006 | 3.69859∙10-09 | 320.105 | 575.993 | 1245.38 |

510 | 0.0515035 | 0.138083 | 1.00486∙1006 | 4.93059∙10-09 | 279.866 | 503.587 | 1088.83 |

520 | 0.0444178 | 0.101296 | 914081 | 6.24174∙10-09 | 240.118 | 432.066 | 934.188 |

530 | 0.0370236 | 0.0748855 | 915980 | 7.70837∙10-09 | 204.86 | 368.622 | 797.014 |

540 | 0.0303571 | 0.0557736 | 967117 | 9.37179∙10-09 | 174.548 | 314.079 | 679.083 |

550 | 0.0246835 | 0.0418378 | 1.05396∙1006 | 1.12656∙10-08 | 148.809 | 267.764 | 578.945 |

560 | 0.0199897 | 0.0316014 | 1.17228∙1006 | 1.3422∙10-08 | 127.066 | 228.641 | 494.354 |

570 | 0.0161652 | 0.0240289 | 1.3217∙1006 | 1.58737∙10-08 | 108.732 | 195.652 | 423.027 |

580 | 0.0130751 | 0.0183887 | 1.50385∙1006 | 1.86549∙10-08 | 93.273 | 167.834 | 362.881 |

590 | 0.0105892 | 0.0141599 | 1.72155∙1006 | 2.18018∙10-08 | 80.2235 | 144.353 | 312.112 |

Полученные расчетные данные согласуются с экспериментальными значениями критического размера зародыша, образующегося при распаде пересыщенного твердого раствора ![]() .

.

Электронномикроскопическое исследование сплава Fe-5,6%Nпоказало, что при распаде мартенсита при температуре старения 500![]() выделяется

выделяется ![]() - фаза (Fe4N) c периодом а=0,378 нм. В течение одного часа на темнопольных снимках видны нитриды размером 1,1..1,4 нм, которые образуются при распаде пересыщенного твердого раствора, а в течение 10 часов изотермической выдержки размер зародышей нитридов достигает 3 нм [4]. Авторы работы [6] не определили объемную долю

- фаза (Fe4N) c периодом а=0,378 нм. В течение одного часа на темнопольных снимках видны нитриды размером 1,1..1,4 нм, которые образуются при распаде пересыщенного твердого раствора, а в течение 10 часов изотермической выдержки размер зародышей нитридов достигает 3 нм [4]. Авторы работы [6] не определили объемную долю ![]() - фазыэкспериментально, поэтому в программе было дополнительно рассчитана объемная доля

- фазыэкспериментально, поэтому в программе было дополнительно рассчитана объемная доля ![]() - фазы, образующаяся при изотермической выдержке в процессе высокотемпературного отпуска.

- фазы, образующаяся при изотермической выдержке в процессе высокотемпературного отпуска.

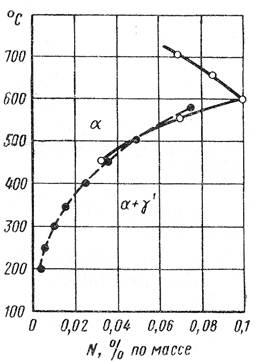

На рисунке 2 представлены кинетические кривые распада сплава Fe- 5,6% N для расчетных температур в интервале 500- 590![]() , которые наглядно иллюстрируют изменение закристаллизовавшегося объема V(t) cплава Fe-5,6%N (по массе).

, которые наглядно иллюстрируют изменение закристаллизовавшегося объема V(t) cплава Fe-5,6%N (по массе).

Рис. 2. Кинетические кривые распада ![]() пересыщенного твердого раствора с образованием заданной объемной доли

пересыщенного твердого раствора с образованием заданной объемной доли ![]() фазы.

фазы.

Как видно из графиков, закристаллизовавшийся объем вначале распада растет очень медленно (малое число растущих кристаллов и малая поверхность каждого из них), затем рост резко ускоряется, кривая круто поднимается вверх, и, наконец, когда незакристаллизовавшийся объем уменьшается до 10 % от первоначального, кривая вновь делается пологой.

Заключение

Результаты экспериментальных исследований и расчетов, проведенных в программе «Termodin» согласуются, с погрешностью не более 4 %. В процессе проведения экспериментальных исследований при температуре 500![]() в течение одного часа образуются зародыши нитрида железа размером 1,4 нм. Расчетным путем доказано, что критический радиус зародыша составляет 1,6 нм при t=500

в течение одного часа образуются зародыши нитрида железа размером 1,4 нм. Расчетным путем доказано, что критический радиус зародыша составляет 1,6 нм при t=500![]() , промежуток времени формирования объемной доли 10 % составляет 9,6 часов, при этом средний радиус кристаллов фазы Fe4Nдостигает 3 нм для сплава Fe-5,6%N по массе.

, промежуток времени формирования объемной доли 10 % составляет 9,6 часов, при этом средний радиус кристаллов фазы Fe4Nдостигает 3 нм для сплава Fe-5,6%N по массе.

Список литературы

1. Герасимов C.А., Жихарев А.В., Березина Е.В., Зубарев Г.И., Прянишников В.А. Новые идеи о механизме образования структуры азотированных сталей // МиТОМ. 2004. № 1. С. 13-17.

2. Герасимов С.А., Жихарев А.В., Голиков В.А. и др. Влияние предварительной термической обработки на структуру и свойства азотированных сталей // МиТОМ. 2000. № 6. С.24-25.

3. Гаврилова А.В., Герасимов С.А., Косолапов Г.Ф., Тяпкин Ю.Д. Исследование структуры азотированных сталей // МиТОМ. 1974. № 3. С. 14-17.

4. Герасимов С.А. Исследование структуры и свойств азотированных сталей: автореф. дисс. … канд. техн. наук. М., 1973. 14 с.

5. Paranjpe V.G., Floe C.F., Cohen M., Beuer M.B. The Iron Nitrogen System // Journal of Metals. 1950. Vol. 188, no. 2. P. 261-267.

6. Косолапов Г.Ф., Герасимов С.А., Бабенко Н.П. Тонкая структура и свойства азотированного слоя // Новые сплавы и методы упрочнения деталей машин / под. ред. Б.Н. Арзамасова. М.: Nзд-во МГТУ им. Н.Э. Баумана, 1981. С. 95-105.

7. Rembges W. Einfluss der Warmebehandlung auf das Nitriedverhalten von Vergutungsstahlen // Z. f. wirtsch. Ferting. 1978. Vol. 73, nr. 6. S. 329-332.

Публикации с ключевыми словами: термическая обработка, азотирование, кинетика, нитрид железа, критический радиус, коэффициент диффузии, объемная доля фазы

Публикации со словами: термическая обработка, азотирование, кинетика, нитрид железа, критический радиус, коэффициент диффузии, объемная доля фазы

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||