научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 12, декабрь 2012

DOI: 10.7463/1212.0496555

УДК.539.89;537.634

Россия, МГТУ им. Н.Э. Баумана

Постановка задачи. Для моделирования метеоритного воздействия на защитные конструкции космических аппаратов на этапе их отработки и испытаний необходимо получение высокоскоростных компактных металлических элементов (с учетом состава космического мусора противоударная стойкость защитных экранов определяется в основном по отношению к стальным и алюминиевым ударникам). Такие элементы могут быть сформированы при взрыве осесимметричного заряда взрывчатого вещества (ВВ) с выемкой определенной формы на одном из торцев, покрытой тонкой металлической облицовкой [1].

Однако в процессе интенсивного пластического деформирования в формирующемся при схлопывании облицовки элементе могут возникать и накапливаться многочисленные микроповреждения (микротрещины, микропоры и т.п.), следствием чего является уменьшение его средней плотности. Так, согласно оценкам [1] плотность стальных компактных элементов, метаемых со скоростью 5,8 км/с зарядом ВВ с облицовкой комбинированной формы «полусфера-цилиндр», составляла в экспериментах 4,1...6,1 г/см3. Характер же повреждения мишени при высокоскоростном воздействии в существенной степени зависит от плотности материала ударника [2]. Поэтому для создания условий моделирования, адекватных реальным условиям столкновения космического аппарата с «монолитным» металлическим осколком на орбите, возникает задача уплотнения сформированных взрывом пористых элементов (ПЭ) на этапе их движения до взаимодействия с мишенью.

Физическая идея решения проблемы. Возможный путь решения этой задачи, дающий основания рассчитывать на успех, может быть связан с использованием предложенного в [3] электромагнитного воздействия на движущийся ПЭ. Для реализации «электромагнитного» уплотнения на пути движения полностью сформировавшегося элемента перед его взаимодействием с мишенью с помощью расположенного соосно с кумулятивным зарядом соленоида создается продольное магнитное поле. При входе ПЭ в область с полем (пролете через полость соленоида) в его материале (при наличии у него электропроводности) индуцируются вихревые электрические токи. Взаимодействие этих токов с магнитным полем приводит к появлению в материале ПЭ объемных электромагнитных сил, стремящихся сжать элемент. На этой стадии при достаточной интенсивности сжимающих электромагнитных сил может произойти «поджатие» элемента с уплотнением его материала.

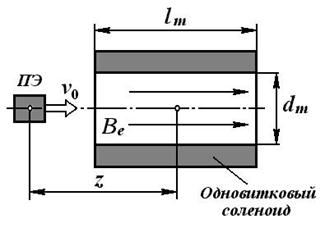

Схема практической реализации. Схема установки для реализации магнитноимпульсного уплотнения формируемых взрывом высокоскоростных металлических элементов представлена на рис.1. В данной установке для создания магнитного поля на пути движения элемента предполагается использовать одновитковый соленоид. Выбор одновиткового соленоида рационален с точки зрения простоты и стоимости изготовления соленоидного блока – главного элемента установки.

Рис. 1. Схема установки для реализации магнитноимпульсного уплотнения формируемых взрывом высокоскоростных металлических элементов с использованием одновиткового соленоида

В качестве источника электрической энергии в установке применяется конденсаторная батарея. Разряд батареи на соленоид происходит при срабатывании коммутирующего разрядника. Для синхронизации разряда батареи (и, соответственно, создания магнитного поля в полости соленоида) с пролетом сформированного взрывом элемента через область воздействия (блок соленоида) в установку введен электронный блок синхронизации. Блок синхронизации выдает сигнал на подрыв заряда ВВ, формирующего высокоскоростной элемент, и через некоторое время задержки – сигнал на коммутацию разрядной цепи соленоида (срабатывание разрядника). Время задержки между выдачей сигналов на коммутацию разрядной цепи и подрыв кумулятивного заряда выбирается так, чтобы к моменту пролета сформированного взрывом элемента через полость соленоида сила тока в разрядной цепи (а, соответственно, и индукция магнитного поля в полости соленоида) достигла своего максимального значения. Максимум интенсивности воздействующего магнитного поля может быть выбран при этом на основании результатов проведенного численного моделирования магнитноимпульсного уплотнения пористых металлических элементов [4] (для стальных элементов индукция воздействующего магнитного поля должна составлять около 50 Тл, для алюминиевых – около 25 Тл).

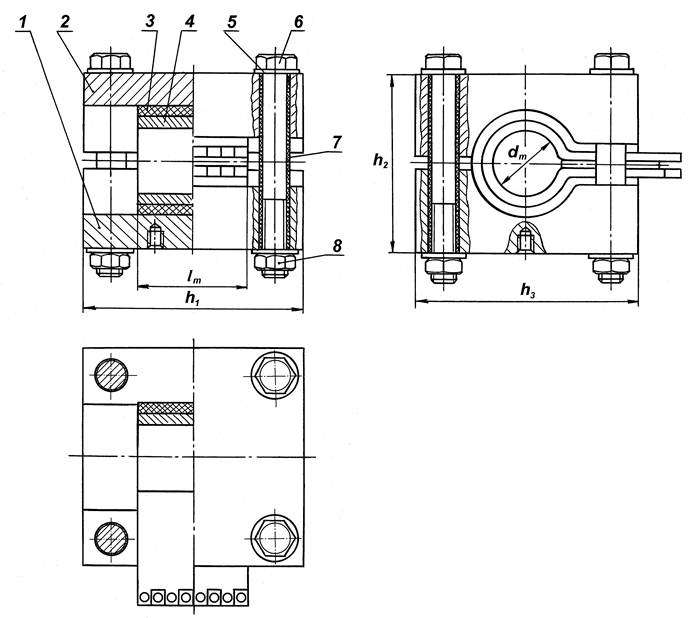

Рис. 2. Конструктивная схема блока одновиткового соленоида: 1 – нижняя половина корпуса, 2 – верхняя половина корпуса, 3 – изолирующая прокладка, 4 – одновитковый соленоид, 5 – диэлектрическая шайба, 6 – стягивающий болт, 7 – диэлектрическая втулка, 8 – гайка

Конструктивная схема блока соленоида (основной части установки) представлена на рис. 2. При создании магнитного поля с индукцией в несколько десятков тесла (необходимого для достижения уплотнения высокоскоростных элементов) соленоид подвергается действию значительных пондеромоторных усилий. При индукции создаваемого поля 50 Тл величина магнитного давления, «распирающего» соленоид, достигает 1 ГПа. Для того, чтобы обеспечить прочность одновиткового соленоида при таких существенных нагрузках, он размещается внутри стального корпуса, состоящего из двух половин, стягиваемых болтами. Сам одновитковый соленоид выполняется из материала с высокой электропроводностью (меди) и изолируется от корпуса с помощью диэлектрических прокладок. Для уменьшения потерь на вихревые токи изолируются от корпуса также стягивающие болты. В нижней половине корпуса блока соленоида имеются отверстия с резьбой под винты для его крепления на стапеле экспериментальной сборки (блок соленоида должен устанавливаться соосно с кумулятивным зарядом, формирующим высокоскоростной элемент).

Выбор параметров процесса. Размеры одновиткового соленоида (диаметр внутренней полости ![]() и длина

и длина ![]() , рис. 2), определяющие размеры всего блока соленоида в целом, выбираются в зависимости от поперечных размеров формируемого взрывом элемента и его скорости. Диаметр полости соленоида

, рис. 2), определяющие размеры всего блока соленоида в целом, выбираются в зависимости от поперечных размеров формируемого взрывом элемента и его скорости. Диаметр полости соленоида ![]() должен быть минимально возможным обеспечивающим свободный пролет элемента через соленоид (без механического контакта с ним). При выборе диаметра полости соленоида необходимо учитывать не только размер высокоскоростного элемента, но и возможные отклонения траектории его движения от оси симметрии системы «кумулятивный заряд - соленоид». Выбор длины соленоида

должен быть минимально возможным обеспечивающим свободный пролет элемента через соленоид (без механического контакта с ним). При выборе диаметра полости соленоида необходимо учитывать не только размер высокоскоростного элемента, но и возможные отклонения траектории его движения от оси симметрии системы «кумулятивный заряд - соленоид». Выбор длины соленоида ![]() определяется необходимой продолжительностью магнитноимпульсного воздействия на высокоскоростной элемент, обеспечивающей достижение эффекта его уплотнения (продолжительность воздействия на элемент зависит от длины соленоида и скорости элемента). Основой для выбора продолжительности воздействия (длины соленоида) могут также служить результаты проведенного численного моделирования [4].

определяется необходимой продолжительностью магнитноимпульсного воздействия на высокоскоростной элемент, обеспечивающей достижение эффекта его уплотнения (продолжительность воздействия на элемент зависит от длины соленоида и скорости элемента). Основой для выбора продолжительности воздействия (длины соленоида) могут также служить результаты проведенного численного моделирования [4].

При расчетно-теоретическом исследовании процессов, происходящих в ПЭ при воздействии на него импульсного магнитного поля, предполагалось, что элемент имеет форму, близкую к цилиндрической. В сформулированной модели [4], реализованной в рамках одномерной осесимметричной задачи, рассматривалось поведение пористого проводящего цилиндрического стержня, на поверхности которого задавалось изменяющееся по определенному закону продольное магнитное поле ![]() . Закон изменения магнитного поля соответствовал изменению поля при движении элемента вдоль оси соленоида. В предположении равномерного распределения плотности тока по длине соленоида

. Закон изменения магнитного поля соответствовал изменению поля при движении элемента вдоль оси соленоида. В предположении равномерного распределения плотности тока по длине соленоида ![]() этот закон брался в виде [5]:

этот закон брался в виде [5]:

,

,

где ![]() – магнитная индукция в центре соленоида,

– магнитная индукция в центре соленоида, ![]() – координата элемента, отсчитываемая вдоль оси соленоида от его центра (рис. 3). В качестве материала стержня была принята сжимаемая упруго-пластическая среда с микропорами, рост и сжатие которых (изменение пористости материала) происходит в зависимости от действующего давления [6].

– координата элемента, отсчитываемая вдоль оси соленоида от его центра (рис. 3). В качестве материала стержня была принята сжимаемая упруго-пластическая среда с микропорами, рост и сжатие которых (изменение пористости материала) происходит в зависимости от действующего давления [6].

Рис. 3. Схема электромагнитного воздействия на движущийся металлический элемент с использованием удлиненного одновиткового соленоида

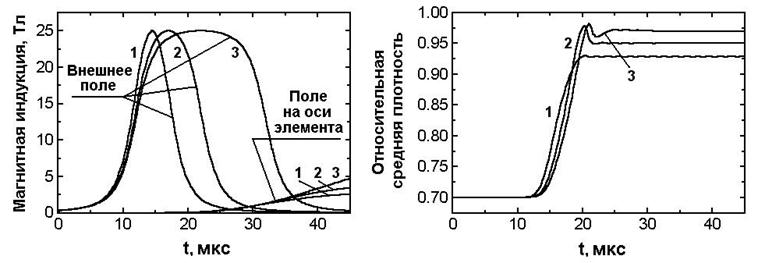

На рис. 4 проиллюстрировано магнитноимпульсное уплотнение стального элемента, параметры которого близки к реализованным в экспериментах [1] (диаметр – 10 мм, скорость – 5 км/с, начальная плотность – 70 % от плотности сплошного материала). Диаметр соленоида был принят равным 30 мм, длина соленоида варьировалась от 25 мм до 100 мм. Значение магнитной индукции ![]() в центре соленоида составляло во всех случаях 50 Тл.

в центре соленоида составляло во всех случаях 50 Тл.

Рис. 4. Магнитноимпульсное уплотнение стального ПЭ: 1 – длина соленоида 25 мм; 2 – 50 мм; 3 – 100 мм

Как видно из рис. 4, высокое удельное сопротивление стальной матрицы приводит к глубокому проникновению магнитного поля вглубь элемента (индукция магнитного поля на оси элемента близка к индукции внешнего поля). Однако эффект уплотнения ПЭ достигается и в этих условиях. При длине соленоида 25 мм относительная плотность элемента в результате воздействия повышается до 0,84. Увеличение длины соленоида до 50 мм (приводящее к соответствующему увеличению продолжительности электромагнитного воздействия на ПЭ) позволяет «скомпактировать» ПЭ до относительной плотности 0,9. При дальнейшем увеличении длины соленоида до 100 мм наступает «насыщение» эффекта уплотнения. Эффективность магнитноимпульсного уплотнения алюминиевых ПЭ существенно выше, чем стальных (вследствие более высокой электропроводности и меньшей прочности алюминия). На рис. 5 проиллюстрировано магнитноимпульсное уплотнение алюминиевого ПЭ с теми же размерами и скоростью, что и у рассмотренного выше стального ПЭ (диаметр соленоида был также равен 30 мм, индукция магнитного поля ![]() в центре соленоида – 25 Тл). Видно, что за время воздействия магнитное поле проникает в алюминиевый элемент в существенно меньшей степени, чем в стальной. При воздействии соленоидом с длиной 100 мм удается повысить относительную плотность элемента до 0,97.

в центре соленоида – 25 Тл). Видно, что за время воздействия магнитное поле проникает в алюминиевый элемент в существенно меньшей степени, чем в стальной. При воздействии соленоидом с длиной 100 мм удается повысить относительную плотность элемента до 0,97.

Рис. 5 Магнитноимпульсное уплотнение алюминиевого ПЭ: 1 – длина соленоида 25 мм; 2 – 50 мм; 3 – 100 мм

Если ориентироваться на поперечный размер высокоскоростного элемента в 10 мм, то диаметр полости соленоида может быть принят на уровне ![]() = 30 мм. При скорости элемента порядка 5 км/с длина соленоида, обеспечивающая необходимую для уплотнения элемента продолжительность воздействия, составляет около 50 мм (по результатам численных расчетов для стального элемента). В этом случае блок соленоида будет иметь приблизительно следующие основные размеры (см. рис.2):

= 30 мм. При скорости элемента порядка 5 км/с длина соленоида, обеспечивающая необходимую для уплотнения элемента продолжительность воздействия, составляет около 50 мм (по результатам численных расчетов для стального элемента). В этом случае блок соленоида будет иметь приблизительно следующие основные размеры (см. рис.2): ![]() 100 мм;

100 мм; ![]() 90 мм.

90 мм.

Синхронизация времени магнитноимпульсного воздействия. Важным моментом экспериментальной реализации магнитноимпульсного уплотнения формируемых взрывом высокоскоростных элементов является обеспечение синхронизации подрыва заряда и срабатывания коммутирующего разрядника, замыкающего конденсаторную батарею на соленоид. Выбор времени задержки между подачей сигналов на подрыв кумулятивного заряда и коммутацию разрядной цепи соленоида поясняется ![]() -диаграммой процесса на рис. 6.

-диаграммой процесса на рис. 6.

Рис. 6. Z – t –диаграмма для определения времени задержки между подрывом кумулятивного заряда, формирующего высокоскоростной элемент, и коммутацией разрядной цепи соленоида

Подрыв кумулятивного заряда и разряд конденсаторной батареи на соленоид синхронизируются таким образом, чтобы в момент пролета элемента через центр соленоида сила тока в разрядной цепи была максимальна. Время, спустя которое после инициирования заряда ВВ элемент проходит через центр соленоида, определяется временем распространения детонационной волны по заряду, временем схлопывания облицовки и формирования элемента и временем движения сформировавшегося элемента до центра соленоида. Последнее из этих времен (время полета элемента до соленоида) зависит от расстояния ![]() (рис. 6), на котором установлен соленоид от переднего торца кумулятивного заряда. Это расстояние должно выбираться таким, чтобы в пределах него произошло полное формирование высокоскоростного элемента. Кроме того, данное расстояние не следует выбирать и чересчур большим, так как это осложняет обеспечение беспрепятственного пролета элемента через полость соленоида (с увеличением расстояния

(рис. 6), на котором установлен соленоид от переднего торца кумулятивного заряда. Это расстояние должно выбираться таким, чтобы в пределах него произошло полное формирование высокоскоростного элемента. Кроме того, данное расстояние не следует выбирать и чересчур большим, так как это осложняет обеспечение беспрепятственного пролета элемента через полость соленоида (с увеличением расстояния ![]() возрастает вероятность значительного отклонения элемента от оси симметрии системы «кумулятивный заряд - соленоид»). Как представляется, удаление блока соленоида от переднего торца кумулятивного заряда должно составлять несколько диаметров заряда. Отметим, что обоснованный выбор расстояния между кумулятивным зарядом, формирующим высокоскоростной элемент, и блоком соленоида может быть произведен с использованием рентгенографической съемки процесса формирования и движения элемента.

возрастает вероятность значительного отклонения элемента от оси симметрии системы «кумулятивный заряд - соленоид»). Как представляется, удаление блока соленоида от переднего торца кумулятивного заряда должно составлять несколько диаметров заряда. Отметим, что обоснованный выбор расстояния между кумулятивным зарядом, формирующим высокоскоростной элемент, и блоком соленоида может быть произведен с использованием рентгенографической съемки процесса формирования и движения элемента.

Помимо времени, спустя которое после инициирования заряда ВВ высокоскоростной элемент проходит через полость соленоида, выбор задержки ![]() зависит также от времени выхода тока в разрядной цепи соленоида на максимум

зависит также от времени выхода тока в разрядной цепи соленоида на максимум ![]() после срабатывания коммутирующего разрядника (рис. 6). Время нарастания тока в разрядной цепи определяется ее электротехническими параметрами (емкостью

после срабатывания коммутирующего разрядника (рис. 6). Время нарастания тока в разрядной цепи определяется ее электротехническими параметрами (емкостью ![]() конденсаторной батареи, полными индуктивностью и активным сопротивлением цепи). Время нарастания тока определяет полупериод разряда. Величина полупериода разряда должна выбираться так, чтобы за время пребывания высокоскоростного элемента в полости соленоида магнитное поле изменялось бы незначительно (незначительно уменьшалось относительно своего максимального значения, достигаемого в момент пролета элемента через центр соленоида). На рис. 6 точка 1 на кривой изменения магнитного поля в полости соленоида соответствует интенсивности воздействия в момент входа высокоскоростного элемента в полость соленоида, а точка 2 – в момент выхода. Индукция магнитного поля в промежуток времени между точками 1 и 2 должна быть близка к своему максимальному значению. Параметры емкостного накопителя должны определяться с учетом данного требования.

конденсаторной батареи, полными индуктивностью и активным сопротивлением цепи). Время нарастания тока определяет полупериод разряда. Величина полупериода разряда должна выбираться так, чтобы за время пребывания высокоскоростного элемента в полости соленоида магнитное поле изменялось бы незначительно (незначительно уменьшалось относительно своего максимального значения, достигаемого в момент пролета элемента через центр соленоида). На рис. 6 точка 1 на кривой изменения магнитного поля в полости соленоида соответствует интенсивности воздействия в момент входа высокоскоростного элемента в полость соленоида, а точка 2 – в момент выхода. Индукция магнитного поля в промежуток времени между точками 1 и 2 должна быть близка к своему максимальному значению. Параметры емкостного накопителя должны определяться с учетом данного требования.

Определение параметров емкостного накопителя. Проведем оценку рациональных параметров емкостного накопителя применительно к магнитноимпульсному уплотнению стального высокоскоростного элемента диаметром 10 мм, метаемого со скоростью 5 км/с. Воздействие на элемент осуществляется одновитковым соленоидом с внутренним диаметром ![]() = 30 мм и длиной

= 30 мм и длиной ![]() = 50 мм. Для достижения эффекта уплотнения индукция магнитного поля, воздействующего на элемент, должна быть на уровне

= 50 мм. Для достижения эффекта уплотнения индукция магнитного поля, воздействующего на элемент, должна быть на уровне ![]() = 50 Тл. Индуктивность одновиткового соленоида

= 50 Тл. Индуктивность одновиткового соленоида ![]() может быть рассчитана по формуле [5]:

может быть рассчитана по формуле [5]:

,

,

где ![]() Гн/м – магнитная постоянная,

Гн/м – магнитная постоянная, ![]() – коэффициент, зависящий от соотношения длины и диаметра соленоида. Для рассматриваемого одновиткового соленоида получаем индуктивность

– коэффициент, зависящий от соотношения длины и диаметра соленоида. Для рассматриваемого одновиткового соленоида получаем индуктивность ![]() = 6 нГн. На основании данных [5] для систем «емкостной накопитель - одновитковый соленоид» общую индуктивность разрядного контура

= 6 нГн. На основании данных [5] для систем «емкостной накопитель - одновитковый соленоид» общую индуктивность разрядного контура ![]() примем равной

примем равной ![]() = 20 нГн (сюда включаются индуктивность соленоида, подводящей шины, коммутирующего разрядника и конденсаторной батареи). Активное сопротивление разрядного контура

= 20 нГн (сюда включаются индуктивность соленоида, подводящей шины, коммутирующего разрядника и конденсаторной батареи). Активное сопротивление разрядного контура ![]() согласно тем же данным [5] может быть реализовано на уровне

согласно тем же данным [5] может быть реализовано на уровне ![]() = 0,5 мОм. При постоянных значениях

= 0,5 мОм. При постоянных значениях ![]() и

и ![]() характер изменения силы тока

характер изменения силы тока ![]() в контуре при разряде конденсаторной батареи с емкостью

в контуре при разряде конденсаторной батареи с емкостью ![]() зависит от значения безразмерного параметра

зависит от значения безразмерного параметра ![]() [5]. При γ < 1 реализуется колебательный режим разряда, а в случае

[5]. При γ < 1 реализуется колебательный режим разряда, а в случае ![]() – апериодический. При этом сила тока в цепи растет пропорционально начальному напряжению

– апериодический. При этом сила тока в цепи растет пропорционально начальному напряжению ![]() на емкостном накопителе.

на емкостном накопителе.

Индукция магнитного поля в центре одновиткового соленоида может быть рассчитана по формуле ![]() [5]. Принимая

[5]. Принимая ![]() = 50 Тл, в соответствии с приведенной зависимостью устанавливаем, что при рассматриваемых параметрах соленоида (

= 50 Тл, в соответствии с приведенной зависимостью устанавливаем, что при рассматриваемых параметрах соленоида (![]() = 30 мм,

= 30 мм, ![]() = 50 мм) необходимо обеспечить амплитудное значение силы тока в разрядной цепи соленоида

= 50 мм) необходимо обеспечить амплитудное значение силы тока в разрядной цепи соленоида ![]() = 2,4 МА. Для получения такой силы тока в первом максимуме нужно подобрать соответствующим образом параметры емкостного накопителя (емкость

= 2,4 МА. Для получения такой силы тока в первом максимуме нужно подобрать соответствующим образом параметры емкостного накопителя (емкость ![]() и начальное напряжение

и начальное напряжение ![]() ). При этом необходимо дополнительно обеспечить достаточную продолжительность разряда (длительность полупериода разряда, рис. 6), а также желательно минимизировать запасаемую в емкостном накопителе энергию

). При этом необходимо дополнительно обеспечить достаточную продолжительность разряда (длительность полупериода разряда, рис. 6), а также желательно минимизировать запасаемую в емкостном накопителе энергию ![]() .

.

Результаты расчетов по выбору параметров конденсаторной батареи приведены в таблице. На рис. 7 проиллюстрировано изменение магнитного поля ![]() в центре полости соленоида при использовании для его запитки конденсаторных батарей с параметрами:

в центре полости соленоида при использовании для его запитки конденсаторных батарей с параметрами: ![]() = 1,4 мФ;

= 1,4 мФ; ![]() = 10 кВ (кривая 1);

= 10 кВ (кривая 1); ![]() = 7,2 мФ;

= 7,2 мФ; ![]() = 5 кВ (кривая 2) и

= 5 кВ (кривая 2) и ![]() = 50 мФ;

= 50 мФ; ![]() = 2,5 кВ (кривая 3). Выделенные на рис. 7 участки кривых в окрестности первого максимума поля соответствуют промежутку времени пребывания элемента в области воздействия (в полости соленоида). В течение этого промежутка изменение поля в полости соленоида должно быть незначительным.

= 2,5 кВ (кривая 3). Выделенные на рис. 7 участки кривых в окрестности первого максимума поля соответствуют промежутку времени пребывания элемента в области воздействия (в полости соленоида). В течение этого промежутка изменение поля в полости соленоида должно быть незначительным.

Из данных таблицы видно, что с уменьшением напряжения ![]() на конденсаторной батарее и увеличением ее емкости

на конденсаторной батарее и увеличением ее емкости ![]() энергетическая эффективность системы магнитноимпульсного воздействия на высокоскоростной элемент снижается (растет энергия

энергетическая эффективность системы магнитноимпульсного воздействия на высокоскоростной элемент снижается (растет энергия ![]() , которая должна быть запасена в емкостном накопителе для обеспечения необходимого уровня интенсивности воздействующего магнитного поля). Однако при выборе емкостного накопителя с более высоким начальным напряжением

, которая должна быть запасена в емкостном накопителе для обеспечения необходимого уровня интенсивности воздействующего магнитного поля). Однако при выборе емкостного накопителя с более высоким начальным напряжением ![]() (и, соответственно, с меньшей емкостью

(и, соответственно, с меньшей емкостью ![]() ) уменьшается длительность полупериода разряда. Кроме того, при использовании чересчур высоких напряжений усложняется обслуживание экспериментальной установки (предъявляются более высокие требования к электрической изоляции, обеспечению электробезопасности).

) уменьшается длительность полупериода разряда. Кроме того, при использовании чересчур высоких напряжений усложняется обслуживание экспериментальной установки (предъявляются более высокие требования к электрической изоляции, обеспечению электробезопасности).

Таблица. Характеристики разряда емкостных накопителей энергии с различными параметрами для реализации магнитноимпульсного уплотнения сформированного взрывом стального высокоскоростного элемента | ||||||||||||||||||||||||||||||||||||||||||

|

Рис. 7. Изменение магнитного поля в полости одновиткового соленоида при различных параметрах емкостного накопителя энергии: 1 – ![]() = 1,4 мФ;

= 1,4 мФ; ![]() = 10 кВ; 2 –

= 10 кВ; 2 – ![]() = 7,2 мФ;

= 7,2 мФ; ![]() = 5 кВ; 3 –

= 5 кВ; 3 – ![]() = 50 мФ;

= 50 мФ; ![]() = 2,5 кВ

= 2,5 кВ

Анализ приведенных в таблице данных расчетов показывает, что приемлемые параметры разряда получаются при использовании емкостного накопителя с напряжением ![]() на уровне 4,0…5,0 кВ. При этом запасаемая в нем энергия не превышает 100 кДж, а длительность полупериода разряда достаточна велика, так что снижение индукции магнитного поля от своего максимального значения за время воздействия (время пребывания высокоскоростного элемента в полости соленоида) лежит в пределах 10 % (рис. 7).

на уровне 4,0…5,0 кВ. При этом запасаемая в нем энергия не превышает 100 кДж, а длительность полупериода разряда достаточна велика, так что снижение индукции магнитного поля от своего максимального значения за время воздействия (время пребывания высокоскоростного элемента в полости соленоида) лежит в пределах 10 % (рис. 7).

Вывод. Таким образом, проведенные оценки возможных параметров системы магнитноимпульсного воздействия на сформированные взрывом высокоскоростные металлические элементы не выявляют каких-либо принципиальных технических трудностей осуществления предлагаемого «электромагнитного» способа уплотнения таких элементов на стадии их движения перед взаимодействием с мишенью.

Список литературы

1. Балеевский А.Г., Киселев Ю.Г., Могилев В.А., Мельцас В.Ю., Фатеев Ю.А., Шуров Ю.В., Шемарулин В.Е. Высокоскоростное метание компактных элементов // Сборник докладов научн. конф. Волжского регионального центра РАРАН «Современные методы проектирования и отработки ракетно-артиллерийского вооружения». Саров. ВНИИЭФ, 2000. С. 244-248.

2. Высокоскоростные ударные явления : пер. с англ. / Под ред. В.Н. Николаевского. М.: Мир, 1973. 534 c.

3. Федоров С.В. О возможности магнитноимпульсного уплотнения сформированных взрывом пористых металлических ударников на стадии их движения перед взаимодействием с мишенью // Труды междунар. конф. «V Харитоновские тематические научные чтения». Саров. ВНИИЭФ, 2003. С. 505-510.

4. Федоров С.В. О возможности уплотнения сформированных взрывом высокоскоростных металлических элементов при движении в магнитном поле // Физика горения и взрыва. 2005. Т. 41, № 2. С. 126-134.

5. Кнопфель Г. Сверхсильные импульсные магнитные поля : пер. с англ. М.: Мир, 1972. 393 c.

6. Johnson J.N. Dynamic fracture and spallation in ductile solids // J. Appl. Phys. 1981. Vol. 52, no. 4. P.2812-2825.

Публикации с ключевыми словами: магнитное поле, взрыв, высокоскоростной элемент, магнитноимпульсное уплотнение, противометеоритная защита

Публикации со словами: магнитное поле, взрыв, высокоскоростной элемент, магнитноимпульсное уплотнение, противометеоритная защита

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||