научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#1 январь 2005

д.т.н. Древаль А.Е., к.т.н. Литвиненко А.В.

Научные работы кафедры "Инструментальная техника и технологии" МГТУ им.Н.Э.Баумана по повышению эффективности

эксплуатации режущих инструментов.

Повышение эффективности эксплуатации режущих инструментов – это многоплановая научная работа коллектива кафедры, которая началась с первого дня ее основания. Научные и производственные потребности каждого периода развития отечественного машиностроения определяли акценты выполняемых исследований. Подчас углубленно рассматривались отдельные направления общего комплекса научных работ кафедры. Особенностью этих работ является тщательное проведение лабораторных экспериментальных исследований, обобщение и промышленное апробирование результатов, внедрение результатов, разработка руководящих научно-технических материалов.

Развитие отечественной промышленности, повышение производительности труда настоятельно поставило вопрос об автоматизации и механизации технологических процессов. Ввод в эксплуатацию автоматических линий, широкое использование станков-автоматов, позднее станков с ЧПУ, ОК и ОЦ, обусловило необходимость постановки крупномасштабных научных работ по оценке эффективности автоматизации и механизации с целью нахождения наиболее перспективных путей автоматизации, новых методов обработки и конструкций машин, автоматических линий и инструментов, определения методов эффективного использования автоматизированного оборудования.

В 1961 г. Мосгорсовнархоз для решения указанных проблем организовал при МВТУ им.Н.Э.Баумана "Лабораторию автоматизации производственных процессов" (ЛАПП) под руководством доктора техн. наук, профессора Г.А.Шаумяна.

Деятельность ЛАПП распространялась на автоматизацию основных технологических переделов машиностроения: литейное производство, обработка давлением, термическая обработка, сварка, механическая обработка. Это было сотрудничество известных своими фундаментальными научными трудами и научно-исследовательскими работами ученых-технологов, конструкторов технологических машин, принимавших активное участие в автоматизации производственных процессов машиностроения. Научные исследования эффективности эксплуатации режущих инструментов автоматизированного производства возглавлял доктор техн. наук, профессор Г.И.Грановский.

Производственный опыт показывал, что технико-экономическая эффективность автоматических линий автоматизированного оборудования определяется не только совершенством оборудования, механизмов, датчиков, электро- и гидрооборудования, но, в значительной мере, режущим инструментом. Так, нецикловые простои автоматических линий достигают 21% от фонда времени работы.

Одним из важнейших показателей эффективности эксплуатации режущих инструментов является стабильность их работы, которая оценивалась способностью инструмента обеспечивать расчетную стойкость, качество обработанной поверхности, отсутствием сколов и разрушений (показатели надежности стали применяться позже).

Стабильность работы режущих инструментов определяется следующими факторами:

- выбором инструментального материала;

- конструкцией режущего инструмента;

- технологией изготовления режущих инструментов (точностью размеров, формы режущей части и базовых поверхностей, качеством рабочих поверхностей);

- условиями эксплуатации инструментов (уровень режимов резания, величиной допустимого износа, маркой СОЖ и др.);

- точностью формы и размеров заготовки, а также постоянством физико-механических свойств обрабатываемого материала.

Исследование работы режущего инструмента на автоматических линиях проводились в производственных условиях при обработке деталей корпусного типа. В этом случае используется большое число различных режущих инструментов: спиральных сверл, метчиков, торцевых фрез. Большая группа сотрудников проводила наблюдения за работой автоматических линий в течение продолжительного времени, минимум 18…20 смен, часто наблюдения были более продолжительными. Так, наблюдения за работой автоматической линии "Рено" для изготовления картера коробки передач ЗИЛ проводились беспрерывно в течение 150 смен при двухсменной работе.

Выполнен хронометраж простоев, измерена продолжительность рабочих циклов всех элементов технологического оборудования, измерены фактические режимы обработки, стойкость каждого режущего инструмента и т.д., установлен баланс затрат времени, который показывает, какую часть времени автоматические линии работают или простаивают с указанием причин: смена или регулировка инструмента, ремонт и регулировка механизмов и устройств, технологического оборудования, отсутствие заготовок, переналадка оборудования и т.д. Для режущего инструмента дополнительно фиксировались: износ режущей части инструмента при снятии с рабочих позиций автоматической линии; фактическое число циклов, отработанное за одну постановку; точность формы и размеров режущей части инструмента в состоянии постановки на рабочую позицию; причины преждевременного выхода из эксплуатации режущего инструмента.

Для оценки стабильности режущего инструмента исследователи ввели новый показатель – удельный износ по основным элементам режущей части инструментов:

,

,

где

![]() – величина

удельного износа по элементам режущей части инструмента в мкм, приходящаяся на

период фактической стойкости на определенную длину обработанной поверхности;

– величина

удельного износа по элементам режущей части инструмента в мкм, приходящаяся на

период фактической стойкости на определенную длину обработанной поверхности; ![]() – конечный износ

основных элементов режущей части инструмента за период фактической стойкости в

мм при снятии с рабочей позиции; L – длина обработанной поверхности за период фактической

стойкости в мм; k – размерный коэффициент.

– конечный износ

основных элементов режущей части инструмента за период фактической стойкости в

мм при снятии с рабочей позиции; L – длина обработанной поверхности за период фактической

стойкости в мм; k – размерный коэффициент.

Экспериментальные исследования показали, что фактическая стойкость различных режущих инструментов за период наблюдения изменяется в широких пределах. Однако, при этом наблюдается определенная закономерность распределения удельного износа, которая выражается в том что в зоне наибольшей стойкости имеется наименьшая величина удельного износа и наоборот. Выявлено, что неравенство распределения величины удельного износа по одноименным рабочим элементам многозубого режущего инструмента, и, соответственно, снижение стойкости, связано с определенными отклонениями расположения одноименных элементов режущей части инструмента.

Проведенные исследования работы режущего инструмента позволили сделать обобщения:

- действующие нормативы режимов резания недостаточно точно отражают особенности работы режущих инструментов на автоматических линиях; стойкость режущего инструмента, установленная при проектировании автоматических линий, является сугубо ориентировочной, т.к. на этапе проектирования в этом случае невозможно учесть влияние комплекса всех факторов на износ и стойкость;

- вследствие этого необходимо установить критерии затупления и нормы стойкости, характерные для инструментов, работающих на автоматических линиях;

- для стабильной работы автоматизированного производства, в том числе для автоматических линий, необходимо разрабатывать специальный инструмент и устанавливать более жесткие технические требования на их изготовление, так как существующие не соответствуют условиям эксплуатации инструментов на автоматизированном оборудовании;

- повышение точности размеров, определяющих симметричность расположения элементов режущей части многозубого инструмента (сверла, метчики, торцевые фрезы) позволяет значительно повысить стабильность работы режущего инструмента; минимальная стойкость спиральных сверл и метчиков при работе на автоматических линиях в этом случае может быть повышена в 3…10 раз.

К сожалению, очередная реорганизация управления промышленностью не позволила до конца реализовать намеченные планы, в соответствии с которыми были спроектированы и изготовлены партии специализированных сверл для автоматической линии. Испытать их и оценить стабильность их работы в реальных производственных условиях не удалось.

Однако, это была одна из первых обширных отечественных работ, ставившей задачей объяснить и оценить рассеивание стойкости режущего инструмента в условиях автоматизированного производства, в которой убедительно показано, что процесс изнашивания инструментов, оцениваемый по показателю "относительный износ", подвержен значительному рассеиванию.

Научные работы кафедры по повышению эффективности механической обработки получили новое развитие в начале восьмидесятых годов, когда начал утверждаться вероятностный подход к процессам резания и проводились обширные работы по общим проблемам надежности в технике.

На кафедре выполнен цикл научных работ по разработке методов оценки и повышения надежности осевых быстрорежущих инструментов при обработке конструкционных сталей. Выбор осевого инструмента, включающего спиральные сверла, зенкеры, развертки, метчики, обоснован тем, что это одна из важнейших наиболее массовых групп инструментов, имеющих ряд общих свойств, входящих в единую технологическую цепочку, но, в то же время, имеющих внутригрупповые конструктивные и эксплуатационные особенности.

Аналитическим обобщениям предшествовали лабораторные исследования и статистические испытания партии инструментов, проведенные в производственных условиях на автоматических линиях и агрегатных станках на заготовках из углеродистых качественных сталей. Испытание партий инструментов проводилось при поддержке технического руководства АМО ЗИЛ, КАМАЗ, Сердобского машиностроительного завода, Уфимского МПО и других предприятий сотрудникам кафедры. Из массива заводского инструмента выбирались сверла, зенкеры, развертки, метчики, прошедшие строгий контроль по размерным, геометрическим, механическим параметрам, качеству режущих лезвий и рабочих поверхностей на соответствие техническим требованиям на данный вид инструмента. Из отобранного инструмента формировались партии инструментов однородного качества, чаще всего, объемом 25…30 шт. Испытания проводились в строго идентичных условиях до разрушения инструмента или однозначно установленного физического проявления, показывающего, что разрушение должно произойти в пределах ближайших трех – пяти циклов работы или при возникновении недопустимых технологических показателей обработки.

Важной особенностью производственных испытаний было то, что посредством быстрой замены испытываемого инструмента на резервный удавалось оценить текущее состояние испытуемого инструмента: износ рабочих элементов, появление микросколов, наличие налипов, при испытаниях в Москве оценивали текущее изменение моментов и сил резания и термо-ЭДС. Такая схема испытаний позволяла оценить состояние инструмента в течение его "жизненного цикла" и при возникновении функционального или параметрического отказа.

Необходимо отметить важную роль инженерно-технического руководства указанных предприятий, их инструментальных служб, работников цехов – мастеров и наладчиков, которые способствовали проведению испытаний и активно помогали сотрудникам кафедры.

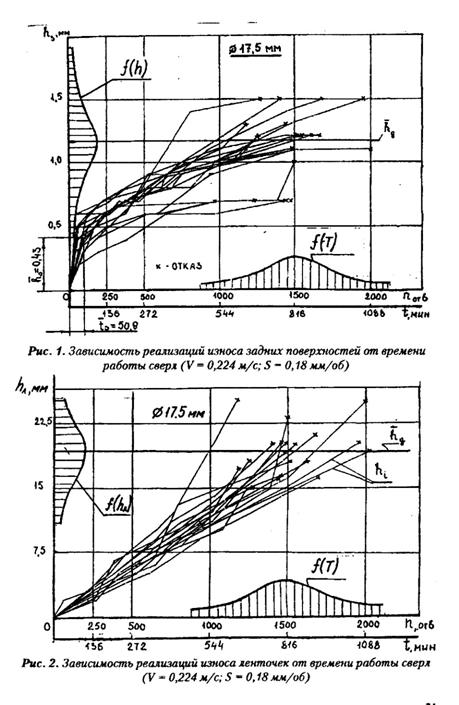

Выполненный анализ реализаций износа каждого

конструктивного элемента показал, что формирование функциональных отказов

спиральных свел и параметрических отказов машинных разверток размерами ![]() мм,

соответствует схемам накапливания повреждений, на примере сверл (рис.1 и рис.2),

которым соответствуют модели двух типов: вероятность безотказной работы без

рассеивания (1) и с рассеиванием (2) начальных параметров (времени и величины

приработанного износа):

мм,

соответствует схемам накапливания повреждений, на примере сверл (рис.1 и рис.2),

которым соответствуют модели двух типов: вероятность безотказной работы без

рассеивания (1) и с рассеиванием (2) начальных параметров (времени и величины

приработанного износа):

(1)

(1)

(2)

(2)

где ![]() ;

; ![]() ;

;

![]() - допустимые величины износа ленточек и

задних поверхностей;

- допустимые величины износа ленточек и

задних поверхностей;

![]() - средние скорости изнашивания ленточек и

главных задних поверхностей;

- средние скорости изнашивания ленточек и

главных задних поверхностей;

![]() - средние значения приработанного износа и

времени приработки;

- средние значения приработанного износа и

времени приработки;

![]() - среднеквадратические отклонения и

скоростей изнашивания ленточек и задних поверхностей соответственно.

- среднеквадратические отклонения и

скоростей изнашивания ленточек и задних поверхностей соответственно.

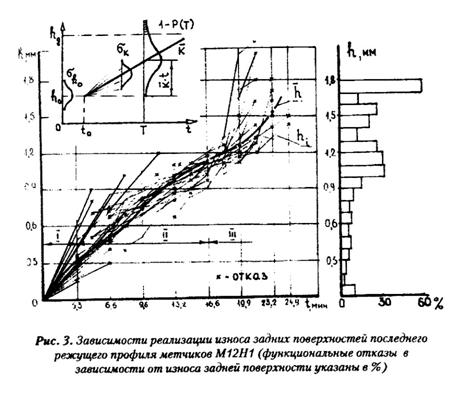

Функциональные отказы машинно-ручных метчиков размерами от М8 до М42 при обработке углеродистых конструкционных сталей формируется в результате постепенного накопления износа задних поверхностей и внезапных повреждений, обусловленных возникновением "пиковых" нагрузок, вероятность появления которых постоянна в течение эксплуатации инструмента (рис. 3).

Распределение внезапных отказов метчиков согласуется

с законом экспоненциального распределения. Значение параметра ![]() является функцией

диаметра, шага резьбы и твердости обрабатываемого материала. Для углеродистых

конструкционных сталей зависимость имеет вид:

является функцией

диаметра, шага резьбы и твердости обрабатываемого материала. Для углеродистых

конструкционных сталей зависимость имеет вид:

![]()

При совместном действии и независимости постепенных и внезапных отказов вероятность безотказной работы машинно-ручных метчиков определяется:

(3)

(3)

Процесс формирования функциональных (метчики) и параметрических (развертки) отказов в пределах стойкости сопровождается медленно протекающим с постоянной скоростью процессом изнашивания формообразующего конструктивного элемента инструментов – наружного диаметра (рис. 4).

Это определяет полный ресурс разверток и метчиков и приводит к формированию постепенного отказа по точности из-за потери формообразующего размера (4):

(4)

(4)

где

![]() -

среднеквадратическое отклонение размера наружного диаметра инструментов;

-

среднеквадратическое отклонение размера наружного диаметра инструментов;

![]() - средняя скорость изнашивания наружного

диаметра;

- средняя скорость изнашивания наружного

диаметра;

![]() - минимальное значение наружного диаметра.

- минимальное значение наружного диаметра.

Статистический анализ изнашивания рабочих элементов осевого инструмента не вскрывает физические явления, приводящие к отказам, и не позволяет однозначно выявить конструктивный элемент инструмента, износ которого обуславливает отказ.

Рабочие элементы осевых инструментов при их эксплуатации выполняют различные функции и в силу этого испытывают различные силовые и температурные нагрузки, что наряду с особенностями геометрических и конструктивных параметров элементов определяют их различные скорости изнашивания и вклад в отказ инструмента.

Вклад износа рабочих элементов в отказ инструмента зависит от параметров режима резания и технологических требований на обработку. В диапазоне скоростей сверления менее 0,3 м/с отказ сверл обусловлен износом ленточек, при V > 0,3 м/с отказ обусловлен износом задних поверхностей. Параметрический отказ при развертывании по точности обусловлен износом главных задних поверхностей, по шероховатости – износом калибрующих ленточек. Отказ машинно-ручных метчиков обусловлен износом задних поверхностей последних режущих профилей.

Увеличение износа рабочих элементов осевых инструментов приводит к качественному изменению динамических процессов обработки. Монотонный характер увеличения момента резания с ростом износа при определенной его величине прерывается "всплесками" момента, которые обусловлены кратковременными адгезионными схватываниями изношенных поверхностей инструмента и обрабатываемой поверхности.

Таким образом, инструменты можно эксплуатировать до того значения момента Мдоп которое предшествует появлению "всплесков" момента резания, обусловленных адгезионным схватыванием. В свою очередь, Мдоп является функцией износа, Мдоп соответствует допустимая величина износа hдоп. Должно выдерживаться соотношение:

![]()

где

k – коэффициент, характеризующий соотношение между Мразр

и Мдоп на данном режиме обработки, при котором с учетом износа

возникают качественные изменения зависимости ![]() . Эта величина износа является

оптимальной, т.к. полностью исчерпаны возможности инструмента работать

безаварийно.

. Эта величина износа является

оптимальной, т.к. полностью исчерпаны возможности инструмента работать

безаварийно.

Установлено, что величина ![]() является функцией параметров режима

резания, зависит от конструктивных размеров и прочностных характеристик стали

инструмента и имеет экстремальный характер.

является функцией параметров режима

резания, зависит от конструктивных размеров и прочностных характеристик стали

инструмента и имеет экстремальный характер.

Использование критерия оптимального износа является одним из эффективных способов обеспечения надежности осевых инструментов, не требующим дополнительных затрат на его реализацию и позволяющим снизить вероятность отказа инструмента и максимально использовать их режущие свойства, т.е. повысить их полный ресурс.

Сбор статистических данных о работе инструментов является трудоемким способом получения данных о надежности из-за большой номенклатуры инструмента и разнообразия условий его эксплуатации. Это не позволяет оперативно прогнозировать показатели надежности. В связи с этим разработка ускоренных методов оценки показателей надежности инструментов является актуальной задачей.

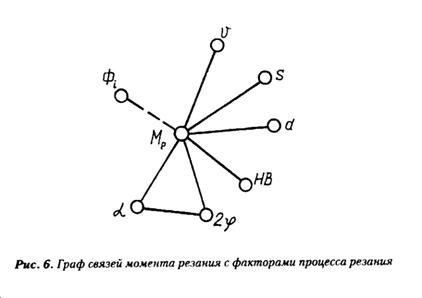

Скорость изнашивания инструмента и показатели его

надежности определяются факторами, действующими в процессе обработки. Связь между

ними может быть представлена в виде "факторного" корреляционного

графа. Вершинами графа являются показатели надежности инструмента и факторы, их

определяющие. На ребрах графа указываются значения коэффициентов парной

корреляции между показателями надежности и факторами, отражающими состояние

оборудования, инструмента, заготовки, характеристики и условия резания. На рис.

4 приведен пример "факторного" графа для стойкости Т, где ![]() - режимы резания, а и

- режимы резания, а и ![]() - температура и

теплопроводность инструментального материала,

- температура и

теплопроводность инструментального материала, ![]() , HRC, b –

физико-механические свойства инструментального материала; l

– вылет инструмента,

, HRC, b –

физико-механические свойства инструментального материала; l

– вылет инструмента, ![]() и

и

![]() - геометрические

параметры инструмента; НВ – твердость заготовки. На рис. 4 присутствуют не все

показатели действующих во время обработки факторов, а приведены наиболее часто

используемые для их оценки. Задачей исследования является определение

коэффициента парной корреляции и выявление среди всего многообразия наиболее

значимых факторов для включения в математические модели. Такие подходы были

реализованы рядом исследователей.

- геометрические

параметры инструмента; НВ – твердость заготовки. На рис. 4 присутствуют не все

показатели действующих во время обработки факторов, а приведены наиболее часто

используемые для их оценки. Задачей исследования является определение

коэффициента парной корреляции и выявление среди всего многообразия наиболее

значимых факторов для включения в математические модели. Такие подходы были

реализованы рядом исследователей.

Оценка эксплуатационных свойств и показателей надежности инструментов по факторным связям обладает рядом недостатков: необходимость устанавливать функциональные (корреляционные) связи между факторами и состоянием инструмента, которые либо неизвестны, либо их установление является сложной научно-технической задачей; трудоемкость процедур оценки, отсутствие оперативности; необходимость использования специальной аппаратуры.

Поэтому представляется наиболее целесообразным оценивать состояние инструмента и показатели его надежности по физическим параметрам процесса резания, относительно легко поддающимся измерениям. Эти физические параметры при работе острозаточенным инструментом отражают влияние факторов на процесс обработки. При дальнейшей эксплуатации инструмента на физические параметры начинает дополнительно влиять износ инструмента.

Физические параметры при резании металлов и скорость изнашивания, а, следовательно, стойкость и износ инструмента зависят от одних и тех же факторов процесса обработки (сравнить рис. 4 и 5). Тогда физические параметры процесса резания и стойкость и износ инструмента состоят в корреляционной связи по отношению к факторам процесса обработки, следовательно, находятся в корреляционной связи между собой.

Это позволяет применять физические параметры процесса резания в качестве диагностических признаков состояния инструмента, представив факторное пространство в компактной форме в виде графа связей диагностических признаков с величиной износа (стойкостью) инструментов (рис. 6).

Ввиду того, что процесс резания сопровождается

проявлением большого количества разнообразных физических параметров: АЭ – акустическая

эмиссия, ЭЭЭ – экзоэлектронная эмиссия, ![]() - физическое уширение дифференциальной

линии

- физическое уширение дифференциальной

линии ![]() , Р и

, Р и ![]() - сила и момент

резания и другие – возникает необходимость установить наиболее информативные,

т.е. наилучшим образом отражающие состояние инструментов. Разработана система

оценки информативности диагностических признаков, в качестве которых выступают

физические параметры процесса резания. Система включает требования и оценки

чувствительности, однозначности, тесноты корреляционной связи диагностического

признака с износом. Наиболее информативному диагностическому признаку

соответствует вершина лидер корреляционного графа, определяемого с помощью

решения задачи о лидере.

- сила и момент

резания и другие – возникает необходимость установить наиболее информативные,

т.е. наилучшим образом отражающие состояние инструментов. Разработана система

оценки информативности диагностических признаков, в качестве которых выступают

физические параметры процесса резания. Система включает требования и оценки

чувствительности, однозначности, тесноты корреляционной связи диагностического

признака с износом. Наиболее информативному диагностическому признаку

соответствует вершина лидер корреляционного графа, определяемого с помощью

решения задачи о лидере.

Проведено исследование информативности диагностических признаков, в качестве которых рассматривались постоянные и переменные составляющие сигналов момента, осевой силы, термо-ЭДС резания, кривизна переходного процесса этих сигналов при врезании инструмента, тока экзоэлектронной эмиссии. Анализ изменения диагностических признаков в функции величины износа, скорости резания, подачи и диаметра инструмента позволил выявить виды частных зависимостей и установить наиболее точные модели для их аппроксимации. Обосновано, что для удовлетворения всем требованиям информативности, система контроля состояния должна фиксировать несколько диагностических признаков.

Разработаны две группы ускоренных методов оценки показателей надежности инструментов. Первая группа основана на установленных линейных корреляционных связях скорости изнашивания и диагностических признаков. Вторая группа методов основана на использовании моделей связи диагностических признаков с основными параметрами режима резания, особенностью которых является то, что износ инструмента выступает в качестве аргумента диагностического признака.

Научные исследования по надежности осевого режущего инструмента выполнялись сотрудниками и аспирантами кафедры. По итогам выполнения отдельных этапов защищены диссертации на соискание ученой степени кандидата технических наук. Так, по надежности спиральных сверл работу выполнил Н.А.Рагрин, по надежности машинных разверток А.С.Татаринов, машинно-ручных метчиков А.В.Литвиненко, по вопросам прогнозирования надежности В.К.Ардисламов, по влиянию упрочняющих технологий Р.И.Рафиков и Ю.И,Кряжев, по обоснованию критериев допустимого износа и технико-экономических показателей надежности И.В.Ткаченко, по вопросам надежности режущего инструмента ГПС Г.В.Дорошенков.

Во всех исследованиях рассмотрены способы повышения надежности осевых инструментов. Предпочтение отдавалось способам, не требующим дополнительных затрат на их реализацию, т.е. основанным на базе имеющихся технических средств и известных технологических приемов.

Экспериментально показано, что установлением оптимальных значений геометрических параметров режущей части инструментов и уменьшением рассеивания их значений можно улучшить показатели надежности: уменьшить дисперсию стойкости и износа в 2…2,5 раза, коэффициента вариации стойкости до 1,7 раза.

Показана необходимость нормирования точности ряда

геометрических параметров разверток и метчиков. Отсутствие нормирования приводит

к возникновению суммарной геометрической погрешности и, как следствие, к

возникновению неуравновешенной радиальной силы, вызывающей разбивание

отверстий. Установлено, что суммарная геометрическая погрешность угла режущей

части ![]() и

углового шага

и

углового шага ![]() разверток

находится в интервале от 0°5' до 1°, и при обработке со скоростью резания до 0,16 м/с ее влияние на

разбивку не превышает 5 мкм. При повышении скорости резания необходимо

нормировать точность угла режущей части и углового шага зубьев.

разверток

находится в интервале от 0°5' до 1°, и при обработке со скоростью резания до 0,16 м/с ее влияние на

разбивку не превышает 5 мкм. При повышении скорости резания необходимо

нормировать точность угла режущей части и углового шага зубьев.

Наличие погрешности углового шага метчиков ![]() вносит поправку на

расчетную толщину срезаемого слоя, которая может быть определена по зависимости:

вносит поправку на

расчетную толщину срезаемого слоя, которая может быть определена по зависимости:

В общем случае ![]() , где

, где ![]() - угловое смещение зуба из-за неточности

изготовления метчика;

- угловое смещение зуба из-за неточности

изготовления метчика; ![]() и

и ![]() - угловые смещения из-за наличия на

инструменте углов

- угловые смещения из-за наличия на

инструменте углов ![]() и

и

![]() соответственно.

Погрешность углового шага метчиков должна быть нормирована таким образом, чтобы

поправка к расчетной толщине срезаемого слоя, обусловленная погрешностью, не

превышала 0,03 мм. Это обеспечит разбивку приведенного среднего диаметра в

пределах поля допуска.

соответственно.

Погрешность углового шага метчиков должна быть нормирована таким образом, чтобы

поправка к расчетной толщине срезаемого слоя, обусловленная погрешностью, не

превышала 0,03 мм. Это обеспечит разбивку приведенного среднего диаметра в

пределах поля допуска.

Показано, что существующие технологические процессы изготовления метчиков обеспечивают изготовление инструмента с последним режущим профилем двух различных форм, появление каждой из которых носит неопределенный характер. Одна из форм является предпочтительной с точки зрения стабильности процесса резьбонарезания и более высокой стойкости метчиков. Разработан метод и дополнения в технологический процесс изготовления инструментов, обеспечивающие получение метчиков с предпочтительной формой профиля. Это обеспечивает повышение средней стойкости в 2…2,5 раза.

К статистически значимому снижению скорости изнашивания при обработке углеродистых конструкционных сталей на режимах резания автоматизированного производства приводит ионное азотирование, лазерная закалка, цианирование, обработка паром, электроискровое легирование Т15К6, в некоторых случаях карбонитрация. Покрытие TiN не оказывает существенного влияния на скорость изнашивания. Указанные упрочнения снижают коэффициент вариации наработки и износа в сравнении с неупрочненным инструментом за исключением покрытия TiN и электроискрового легирования Т15К6.

Выполненный цикл работ по надежности осевого инструмента позволил осуществить теоретическое обобщение и решение важной научно-технической проблемы: разработка методов оценки и обеспечения показателей надежности массовых быстрорежущих осевых инструментов, формирование методологии нормирования режимов резания, расхода и восстановления инструментов с учетом вероятностной природы их изнашивания и стойкости, разработка способов повышения их надежности как средства повышения технико-экономической эффективности машиностроительного производства.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||