научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 11, ноябрь 2012

DOI: 10.7463/1112.0483374

УДК 621.9

Россия, МГТУ им. Н.Э. Баумана

galcomputer@yandex.ru

Введение

Одной из существенно сложных технологических задач в машиностроении является задача обработки глубоких отверстий, связанная с многочисленными неблагоприятными факторами, влияющими на качество обработки и стабильность технологической операции.

Весь существующий спектр задач, связанный с технологией обработки глубоких каналов и их последующем обслуживанием, можно подразделить на три группы.

1) Изготовление собственно поверхности глубокого канала: сверление; расточка; развертывание; раскатка; хонингование; изготовление в глубоком канале дополнительных поверхностей (фрезерование окон, пазух, сверление радиальных или наклонных отверстий, изготовление прямых или винтовых пазов и т.п.), исправление местных дефектов (снятие заусенцев, местных фасок, разделка царапин и т.д.).

2) Контроль качества изготовленного канала: измерение диаметра, измерение отклонения от цилиндричности, измерение отклонения от прямолинейности, оценка и измерение шероховатости и местных дефектов поверхности.

3) Обслуживание поверхности глубокого канала: чистка (банение), протирка, нанесение защитных покрытий (смазок).

Наиболее трудоемкими операциями при обработке глубоких каналов являются операции сверления и расточки. Таким образом, учитывая широкую номенклатуру задач и сложность выполнения практически всех операций обработки и обслуживания глубоких каналов можно сделать вывод об актуальности разработки методических подходов и оборудования, позволяющего обеспечить технологичность и качество решения отмеченных научно-технических задач. Целью поисковых научных исследований является разработка конструкторско-технологических решений и методологических схем, обеспечивающих обработку глубоких каналов на необходимую глубину без применения громоздких ходовых винтов и сложных приводов этих винтов.

Принципиальная схема получения глубоких каналов

Построение операций обработки глубоких отверстий обычно следующее. Деталь устанавливается на станке (при обработке отверстий среднего и большого диаметров только в горизонтальном положении), а обрабатывающий инструмент закрепляется на стебле, длина которого превышает глубину отверстия (рис. 1).

Цепь силового замыкания (рис. 1) - длинная станина, стебли, бабки - должны быть максимально жесткими. Отсюда большая металлоемкость станков. Их массы составляют десятки и сотни тонн.

Горизонтальная компоновка протяженных металлоемких станочных конструкций требует и весьма значительных цеховых площадей - 60-150 м2 . Сложившаяся компоновка цехов по производству изделий с глубокими каналами - пролеты длиной в сотни метров.

а) - с вращением детали; б) - без вращения детали

1 - обрабатываемая деталь; 2 - инструмент; 3- стебель; 4 - стеблевая бабка; 5 - привод осевой подачи стеблевой бабки; 6 - станина; 7 - шпиндельная бабка; 8 - плита для крепления обрабатываемой детали; 9 - цепь силового замыкания технологической системы.

Рис. 1. Наиболее распространенные схемы обработки глубоких отверстий

Модернизированная структура и схема получения глубоких каналов

Избежать ряда недостатков классического оборудования для обработки глубоких каналов могут технологические агрегаты (ТА) типа "Крот". Их основной принцип: базирование на обработанную этим ТА поверхность глубокого канала и перемещение по ней, как по направляющей станка. В качестве режущего инструмента могут эффективно использоваться твердосплавные пластины, полученные методом электроимпульсного прессования [1].

Благодаря этому, обработку или обслуживание изделий с глубокими каналами можно производить в цеховых условиях на участках монтажа и эксплуатации.

Само изделие при этом может располагаться горизонтально, наклонно или вертикально.

Обобщенная схема ТА "Крот" (рис. 2) дает представление о принципе работы и структуре таких устройств.

1-обрабатываемое изделие; 2 - исполнительный инструмент; 3 - планшайба; 4 - корпус привода планшайбы; 5 - привод вращения планшайбы; 6 -базирующие опорные элементы; 7 - шарнир; 8' , 8'' - разжимные элементы приводов осевой подачи; 9',9'' - приводы осевой подачи; 10 - корпус приводов осевой подачи; II - кабель питания; 12 - заходная шахта; 13 - цепь силового замыкания технологической системы.

Рис. 2. Обобщенная схема ТА "Крот"

Технологический агрегат "Крот" первоначально находится в образцовой трубе 12 - заходной шахте, которая пристыковывается к обрабатываемой детали. В корпусе приводов осевой подачи имеются две одинаковые группы механизмов 8'', 8'' разжимных элементов - и 9' , 9''- собственно приводов осевой подачи.

При разжиме одной группы элементов (на схеме 8') возникает нормальная сила между поверхностью разжимного элемента и поверхностью канала заходной шахты. Эта сила с учетом свойств состояния контактных поверхностей (коэффициента трения между ними) создает силу трения, способную воспринять корпусу привода в направлении осевой подачи нагрузки от исполнительного инструмента. Причем, эти нагрузки могут быть как осевые, так и тангенциальные в виде крутящего момента.

При включении привода осевой подачи 9' корпус 10 и весь ТА будет перемещаться в осевом направлении на расстояние, ограниченное конструктивной длиной направляющих разжимного элемента. После прохождения этого расстояния включается группа разжимных элементов 8'' и их привод 9'', и весь ТА получает дальнейшее осевое перемещение.

Для предотвращения возникновения неравномерности осевого перемещения механизмы 8',8'',9' и 9'' какое-то минимальное время работают совместно, после чего группа разжимных элементов 8' раскрепляется, возвращается в исходное положение и снова включается в работу в конце хода группы разжимных элементов 8''.

Такая схема приводов осевой подачи позволяет всему ТА перемещаться вдоль оси обрабатываемого отверстия на любую длину.

Исполнительный технологический инструмент 2 (резец, фреза, сварочная головка, теле-визионная камера и т.п.) крепится на планшайбе 3, которая в зависимости от технологической задачи приводом 5 может вращаться непрерывно, дискретно, вправо-влево или быть неподвижной. Корпус привода планшайбы 4 базируется на поверхности обрабатываемого канала при помощи опор 6. Для исключения влияния на положение корпуса 6 возможных перекосов относительно оси канала корпуса приводов осевой подачи 10 предусмотрен шарнир 7.

Привод осевой подачи обеспечивает непрерывную жесткую связь ТА "Крот" с по-верхностью глубокого канала изделия и перемещение его (ТА) вдоль оси канала.

В зависимости от выполняемой технологической задачи конструкции привода осевой подачи решаются по-разному.

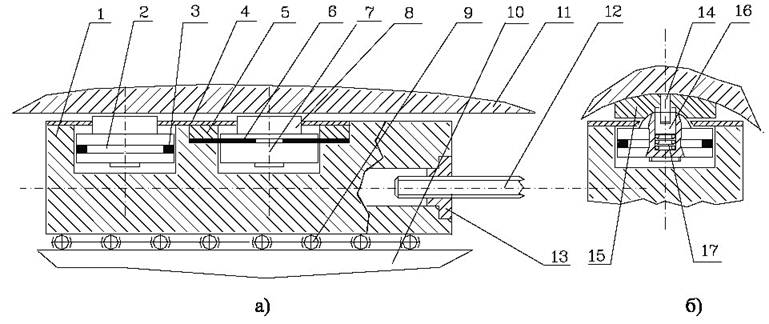

Для операций, требующих значительных осевых ( Рос ) и тангенциальных (М кр ) усилий на исполнительном инструменте (расточка, развертывание, раскатка, хонингование, местная обработка фрезерованием, сверлением, чистка, банение, тугая протирка и т.п.), необходимы разжимные башмаки с развитой контактной поверхностью и с большими радиальными прижимными усилиями. Типовые решения таких башмаков даны на рис. 3.

а) вариант с уплотнением резиновыми кольцами

б) вариант с уплотнением мембраной

1 - корпус башмака; 2 - поршень; 3 - уплотнительное кольцо; 4 - ограничительное кольцо; 5 - ограничительно-прижимное кольцо; 6 - мембрана; 7- поршень; 8 - прижимное кольцо; 9 - роликовый опорный подшипник; 10 - корпус привода осевой подачи; II- обрабатываемая деталь; 12- ходовой винт; 13 - маточная гайка; 14 - ролик; 15 -опорный элемент; 16 - плунжер; 17 - пружина

Рис. 3. Конструктивная схема разжимного, элемента (башмака) привода осевой подачи с питанием от гидро- или пневмосети высокого давления

В зависимости от диаметра обрабатываемого канала, количество, расположение группы одновременно работающих башмаков распределяются, как показано на схеме рис. 4.

а) для диаметров обрабатываемых каналов 200...600 мм

б) для диаметров обрабатываемых каналов 100... 200 мм

Рис. 4. Схема расположения разжимных башмаков в ТА "Крот"

Для операций механической обработки, где нужна строго дозированная величина подачи инструмента, необходимо применять механизм «винт-гайка» (12, 13 на рис. 3). Для операций чистки, протирки, смазки, хонингования целесообразны приводы осевой подачи в виде механизмов «цилиндр-поршень». Одна из возможных схем такого привода дана на рис. 5.

1- изделие; 2- центральный шток с поршнями; 3¢, 3¢¢- рабочие цилиндры привода осевой подачи инструмента; 4¢, 4¢¢ - поршни цилиндров подачи; 5¢- прижимной башмак цилиндра 3¢; 5¢¢ - прижимной башмак цилиндра 3¢¢; 6- жесткие опоры

Рис. 5. Схема привода осевой подачи инструмента механизмами типа «цилиндр-поршень»

Конструктивно проще решаются разжимно-приводные устройства осевой подачи при использовании приводных роликов (рис. 6).

а) с поджимом приводного ролика пружиной; б) с поджимом приводного ролика от гидро- или пневмосети

I - корпус привода осевой подачи; 2 - разжимно-приводной ролик; 3 - пружина прижима ролика; 4 - поршень прижима ролика.

Рис. 6. Конструктивные схемы разжимно-приводных элементов привода осевой подачи, обеспечивающих небольшие силы трения

Механизм с разжимно-приводными роликами целесообразно использовать в ТА «Крот» для операций измерения, осмотра, ускоренного подвода или вывода ТА с

исполнительными (технологическими) приводами осевой подачи в виде башмаков.

Корпус привода планшайбы выполняет в ТА "Крот" несколько очень важных функций. В нем располагаются механизмы крепления планшайбы (шпиндель), приводы непрерывного, дискретного или дозированного поворота планшайбы, а также опорно-центрирующие механизмы.

В качестве приводных двигателей реально могут быть использованы двигатели гидравлические и электрические.

Опорно-центрирующие механизмы корпуса привода планшайбы - важнейшие элементы ТА "Крот". Основные его функции - восприятие действующих на корпус привода планшайбы статических и динамических сил и сохранение соосности осей шпинделя и обрабатываемого канала.

Сохранение соосности шпинделя обрабатывающего инструмента и обрабатываемого канала обеспечивает точность изготовления канала в части прямолинейности его образующей.

Поверхность канала изделия, на которую базируется ТА "Крот", может иметь и в общем случае всегда имеет погрешности формы. Эти начальные погрешности приводят к возникновению производных погрешностей, которые при дальнейшей обработке сами будут являться причиной возникновения новых погрешностей.

На величину погрешностей будет влиять конструктивная схема опоры, но они не нейтрализуют начальные погрешности в виде выступов. Следовательно, для сохранения соосности шпинделя (корпуса привода планшайбы) и канала необходимы более радикальные решения.

Таким решением может быть самоустанавливающаяся опора (рис. 7).

Рис. 7. Схема регулируемой следящей опоры

Комплекс «Крот 500» показан на рис. 8

1-стапель; 2- заходная шахта; 3- лоток; 4-обрабатываемое изделие; 5- оптическая центрирующая система

Рис. 8. Общий вид расточного технологического комплекса «Крот 500»

Принцип переступания обрабатывающих механизмов в процессе работы, очевидно, может найти достаточно широкое применение.

В технологических машинах, в частности в станках для обработки глубоких и сверхглубоких каналов, стебель (борштанга) обрабатывающего инструмента может перемещаться в осевом направлении механизмом, схема которого дана на рис. 9.

1-цилиндр следящего гидроусилителя; 2- поршень гидроусилителя; 3- траверса жесткой связи поршня и втулки золотника; 4- стебель борштанги; 5- поршень цанги; 6- цанга; 7- золотник; 8- втулка золотника; 9- пружина золотника; 10- кулачки перемещения золотников; 11- эксцентрик; 12- блок привода кулачков; 13- шестерни привода вращения кулачков

Рис. 9. Схема работы привода подачи установки для сверхглубокого сверления и расточки каналов

Эта схема позволяет перемещать стебель борштанги станка для обработки глубоких каналов на необходимую глубину при практическом отсутствии бабки (суппорта) борштанги и станины для перемещения этой бабки, громоздких ходовых винтов и сложных приводов этих винтов.

Механизм состоит из двух гидроцилиндров, которые представляют собой следящие гидроусилители с жесткой обратной связью по перемещению управляющих золотников и исполнительных силовых гидроцилиндров. На схеме эта жесткая связь осуществляется траверсой 3.

Гидроусилители укреплены на едином основании и на одной оси.

В поршнях гидроусилителей 2 размещены цанги 6 с приводом зажима от гидроцилиндров с поршнями 5. Цанги зажимают стебель борштанги 4, когда в рабочие полости цилиндров гидроусилителей подается жидкость под давлением для перемещения поршней «вперед» (по схеме – влево). При этом стебель борштанги также перемещается влево. Подача жидкости в полости рабочих цилиндров происходит в зависимости от положения золотников 7, которые перемещаются профильными кулачками 10. Профили кулачков изготовлены так, что при перемещении одного поршня вперед второй поршень отводится назад. При исчерпании возможности хода поршня первого гидроусилителя «вперед» вступает в работу второй гидроусилитель со своей цангой, которая зажимает стебель борштанги и начинает его подавать также влево (т.е. - «вперед»).

Для исключения неравномерности перемещения борштанги кулачки 10 спрофилированы так, чтобы в зонах переключения направлений перемещения поршней гидроусилители работали в одном направлении, и только спустя некоторое время один из поршней отходил назад и был готов в определенный момент опять вступить в работу.

Заключение

Предложенная схема при обработке глубоких каналов позволяет вообще не применять традиционной компоновки станков. Обработка таких изделий может производиться при их закреплении на ложементах. Приведенная схема предполагает обработку внутренней поверхности канала инструментом, работающем на растяжение. Заход инструмента 2 в изделие 3 здесь предполагается производить из образцовой трубы - заходной шахты 1. Главное движение - вращение инструмента - осуществляется приводом 8, а движение подачи- устройством, позволяющим перемещать борштангу 4, переступая по ней. Научная новизна исследования состоит в предложенной схеме образования глубоких каналов за счет реализации конструкторско-технологического решения, позволяющего обеспечить технологичность выполняемых операций. Признаки научной новизны защищены авторскими свидетельствами [2-5].

Список литературы

1. Галиновский А.Л. Эффективность и перспективы использования клеесборных отрезных дисков с унифицированными режущими элементами // Актуальные проблемы технологии современного машиностроения: тез. докл. региональной научно-технической конференции. Москва, 2000. С. 27.

2. Туктанов А.Г., Фролов Н.В. Устройство для обработки глубоких отверстий: а. с. № 00502715 СССР. 1976. Бюл. № 6.

3. Литвин Н.К., Туктанов А.Г., Сироткин С.Ф., Межеков Э.А. Устройство для обработки глубоких отверстий : а. с. № 01240516 СССР. 1986. Бюл. № 24.

4. Туктанов А.Г., Литвин Н.К., Сироткин С.Ф., Андреев В.П., Болотина И.А. Устройство для обработки глубоких отверстий в невращающихся деталях : а. с. № 1511008 СССР. 1989. Бюл. № 36.

5. Андреев В.П., Семисалов В.И., Туктанов А.Г., Литвин Н.К., Болотина И.А. Устройство для растачивания глубоких отверстий в невращающихся деталях : а. с. № 1685825 СССР. 1991. Бюл. № 39.

Публикации с ключевыми словами: глубокие отверстия, технологический аппарат, сверление отверстий

Публикации со словами: глубокие отверстия, технологический аппарат, сверление отверстий

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||