научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2012

DOI: 10.7463/0912.0476159

УДК 621.9.013

ОАО «ВНИИИНСТРУМЕНТ

Vetrova@bmstu.ru

Введениие

Решение проблем чистовой обработки зубчатых колес, особенно крупномодульных, связано с созданием новых методов их обработки и разработкой высокоэффективного специального инструмента, позволяющих получать изделия с заданной степенью точности.

Сложившаяся практика чистовой обработки крупномодульных зубчатых колес, в подавляющем большинстве случаев, предполагает использование зуборезного инструмента с режущей частью из быстрорежущей стали, работающего методом копирования (затылованными дисковыми или пальцевыми фрезами с фасонным профилем) или методом обката (червячными модульными фрезами).

С учетом специфических масштабов производства, зубчатые колеса крупного модуля производят в единичных экземплярах или мелкими сериями. В связи с этим их изготовление происходит с применением металлообрабатывающего оборудования с ручным управлением, что обуславливает большое количество переходов. При использовании такого оборудования наилучшие результаты в части точности и производительности обработки достигают методом обката при зубофрезеровании червячными фрезами. Применение метода копирования на таких станках для чистовой обработки ограничено невысокой точностью делительных механизмов станка.

Геометрические параметры для зуборезного инструмента, как правило, назначаются из расчета минимальных искажений профиля инструмента при переточках, а не исходя из свойств обрабатываемого материала, что характерно для большинства других видов металлорежущего инструмента. Поэтому традиционные виды зуборезного инструмента обладают несовершенной геометрией, что существенно ограничивает их стойкость. Использование твердого сплава в качестве инструментального материала затруднено из-за низкого диапазона скоростей используемого оборудования и трудоемкости изготовления твердосплавных фасонных инструментов [1]. Все это не позволяет использовать в технологических процессах современные высокоэффективные методы обработки и обеспечить степень точности обрабатываемых зубчатых колес лучше восьмой степени точности по ГОСТ 1643-81.

Множество работ в области зубообработки посвящено вопросам оптимизации схем срезания припуска, а также совершенствования конструкций инструмента, путем его оснащения твердым сплавом. Значительный вклад в решение вопросов обработки зубчатых колес крупного модуля внесли Я.И. Адам, С.Н. Калашников, Г.Н. Кирсанов, Б.И. Коган, Ф.Л. Литвин, В.С. Люкшин, С.Н. Медведицков, О.И. Мойсеенко, Г.Г. Овумян, И.И. Семенченко, А.К. Сидоренко, Ю.В. Цвис, R. Höhn, I. Law, H. Pfauter, и другие отечественные и зарубежные ученые.

Современное металлообрабатывающее оборудование, оснащенное многофункциональными системами с ЧПУ, обладает широкими технологическими возможностями, которые не всегда могут быть использованы в полной мере из-за характеристик существующего режущего инструмента. Переход от механических связей станка к электронным требует создания новых способов и инструментов для реализации процессов фасонной обработки.

Выявлено, что вопросы, посвященные использованию свободной кинематики оборудования с ЧПУ для обработки профилей зубьев колес, путем упрощения конструкции инструмента и усложнения кинематики обработки, в литературе практически не рассматриваются. Становятся все более актуальными вопросы исследования и разработки новых подходов к обработке зубчатых колес на современном оборудовании высокопроизводительным инструментом.

Целью данной работы является повышение точности обработки зубчатых колес крупного модуля за счет разработки процесса чистового зубофрезерования сборными дисковыми твердосплавными фрезами на станках с ЧПУ методом обката.

Научная новизна работы состоит в обосновании возможности применения сборных твердосплавных дисковых фрез при нарезании зубьев крупномодульных колес по методу обката и экспериментальном подтверждении обеспечения точности формообразования эвольвентного профиля в соответствии с техническими требованиями.

1. Способ чистовой обработки зубчатых колес методом обката дисковым инструментом

В рамках научно-образовательного центра «Перспективные технологии, инструмент и оборудование для оборонных и гражданских отраслей машиностроения», образованного ОАО «ВНИИИНСТРУМЕНТ» и МГТУ «СТАНКИН», при финансовой поддержке Министерства образования и науки Российской Федерации в рамках ФЦП «Научные и научно-педагогические кадры инновационной России» на 2009-2013 годы, разработан и исследован способ обработки боковых сторон профиля крупномодульных зубчатых колес на станке с ЧПУ методом обката сборным дисковым твердосплавным инструментом, в условиях отсутствия жесткой кинематической связи между вращением фрезы и заготовки, что позволяет вести обработку с рациональными для твердого сплава скоростями резания [2].

В процессе обработки эвольвентного профиля дисковым инструментом методом обката, фрезе сообщается вращательное движение резания с постоянной угловой скоростью. Инструмент совершает поступательное перемещение V, а заготовка вращательное движение ω, согласованное с перемещением инструмента, имитируя процесс обката эвольвентного профиля (рисунок 1).

Для уменьшения износа режущей кромки и распределения его по всей длине, инструменту сообщается дополнительное движение S. Таким образом, точка контакта Мрежущей кромки с поверхностью детали в процессе обработки будет последовательно перемещаться по всей длине режущей кромки ![]() . Для осуществления процесса обката при равномерных скоростях за одно и тоже время t фреза должна пройти расстояние L в обкаточном движении V и расстояние

. Для осуществления процесса обката при равномерных скоростях за одно и тоже время t фреза должна пройти расстояние L в обкаточном движении V и расстояние ![]() в направлении S, а заготовка повернуться на угол φ по направлениюω [3, 4].

в направлении S, а заготовка повернуться на угол φ по направлениюω [3, 4].

|

|

Рисунок 1. Схема обработки зубчатого колеса методом непрерывного обката | |

С целью проверки разработанного способа и возможности получения годной детали с заданными характеристиками точности в ОАО «ВНИИИНСТРУМЕНТ» был спроектирован и изготовлен специальный сборный дисковый инструмент и комплект технологической оснастки.

Фреза наружным диаметром 80 мм выполнена насадной с посадочным отверстием диаметром 27 мм и опорным торцом для закрепления на оправке. Крепление твердосплавных пластин в корпусе фрезы осуществлено через центральные отверстия винтами с конической головкой с базированием по боковой стороне и опорной поверхности. Выбранная схема предусматривает применение пластин с коническим отверстием, которые крепятся винтами с конической головкой. Ось винта сдвинута на 0,2 мм относительно отверстия пластины, обеспечивая прижим ее к опорной и боковой поверхности паза. Способ крепления пластин через их центральное отверстие дает возможность получить открытые передние поверхности режущих пластин.

Использование сборного инструмента, оснащенного сменными твердосплавными пластинами, позволяет повысить производительность обработки за счет обеспечения возможности использования новых прогрессивных инструментальных материалов. При сопоставлении свойств различных марок твердых сплавов с ценами на них, в качестве инструментального материала был принят твердый сплав марки H10F, который обладает наилучшим сочетанием прочности и ударной вязкости.

2. Экспериментальное исследование процесса зубофрезерования и комплексная оценка точности обработанного колеса

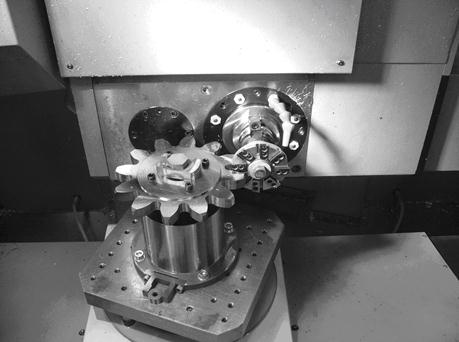

Лабораторные испытания разработанного процесса проводились на пятикоординатном обрабатывающем центре с ЧПУ Willemin W-400 (рисунок 2). В качестве опытного образца для проведения эксперимента принято зубчатое колесо модулем m=12 мм, с числом зубьев z=12, шириной зубчатого венца B=15 мм, диаметром 175 мм из стали 40Х, предварительно улучшенное до твердости 28...32 HRC.

|

Рисунок 2. Взаимное расположение инструмента и заготовки в процессе эксперимента |

Чистовая обработка проводились на заготовке после окончательного формирования впадины и предварительно сформированного припуска под чистовую обработку.

Комплексное исследование точности обработанного эвольвентного профиля по схеме непрерывного обката осуществлялось со скоростью резания 120 м/мин. Для сокращения количества экспериментов обработка правых сторон осуществлялась с подачей обката 0,04 мм/зуб, левых – 0,8 мм/зуб.

На рисунке 3 представлены типы стружек, полученные в процессе резания с различной подачей обката. Проанализировав полученные типы стружек можно сделать вывод, что предложенный метод обеспечивает получение стружек рациональной формы и позволяет избежать Г и П-образной формы стружки.

В лаборатории метрологии ОАО «ВНИИИНСТРУМЕНТ» была измерена шероховатость поверхности обработанных зубьев. Было получено, что значение шероховатости при обработке правых сторон по схеме непрерывного обката с подачей 0,04 мм/зуб соответствует Ra = 1,18 мкм, а обработка левых сторон с подачей 0,8 мм/зуб – Ra = 1,29 мкм. В первом случае значение шероховатости соответствует седьмой степени точности по ГОСТ 1643, которая характерна для точных передач, работающих при повышенных скоростях и умеренных нагрузках, а во втором – шестой степени точности, которая соответствует высокоточным ответственным передачам, работающих при повышенных скоростях и больших нагрузках плавно и бесшумно.

Комплексная оценка точности полученного колеса проводилась на координатно-измерительной машине KLINGELNBERG P26 в лаборатории ФГУП «НПЦ газотурбостроения «САЛЮТ», были получены результаты, представленные на рисунке 3.

|

|

|

|

а) | б) |

Рисунок 3. Форма стружки, полученная в результате эксперимента, и результаты измерения погрешности эвольвентного профиля | |

Для каждой степени точности зубчатых колес определены нормы кинематической точности, плавности работы и контакта зубьев. Такие показатели точности, как погрешность профиля зуба ffr и отклонение шага fptr соответствуют нормам плавности работы колес, суммарная погрешность контактной линии Fkr – нормам контакта, а накопленная погрешность шага Fpr – нормам кинематической точности. Результаты комплексной проверки зубчатого колеса представлены в таблице 1.

Таблица 1. Результаты комплексной проверки зубчатого колеса

Тип погрешности | Отклонения, полученные в результате измерений, мкм | Допустимые отклонения по ГОСТ 1643-81, мкм | |||

Sz = 0,04 мм/зуб | Sz = 0,8 мм/зуб | 6 ст. | 7 ст. | 8 ст. | |

Погрешность профиля зуба | 15,3 | 31,8 | 16 | 22 | 32 |

Суммарная погрешность контактной линии | 18,6 | 34,5 | 25 | 30 | 45 |

Отклонение шага | ± 8,3 | ± 22,1 | ± 18 | ± 25 | ± 36 |

Накопленная погрешность шага | 28,2 | 28,2 | 63 | 63 | 125 |

Показатели точности шестерни, такие как погрешность профиля зуба, суммарная погрешность контактной линии и отклонение шага, при подаче 0,04 мм/зуб соответствовали шестой степени точности. При увеличении подачи в двадцать раз степень точности понизилась на две единицы. Установлено, что изменение подачи не влияет на накопленную погрешность окружного шага.

Заключение

Таким образом, экспериментально подтверждена возможность получения крупномодульных колес шестой степени точности по ГОСТ 1643 при обработке сборными дисковыми фрезами с кинематическим обкаточным движением на станках с ЧПУ.

Таким образом, применение разработанного способа и дискового инструмента взамен традиционного фасонного зуборезного инструмента дает следующие преимущества:

– исключается необходимость проектирования специального профиля инструмента;

– повышается точность изготовления и контроля инструмента;

– появляется возможность вводить различные коррекции зубьев колес;

– простая форма режущей кромки позволяет применять острозаточенный инструмент и, как следствие, эффективно использовать сменные твердосплавные пластины с различными типами высокопрочных нанопокрытий;

– появляется возможность расширить диапазон обрабатываемых модулей одним инструментом в единой технологической наладке при обработке деталей на станках с ЧПУ;

– упрощается конструирование, изготовление и эксплуатация инструментов;

– появилась возможность для обработки закаленных колес предложенным способом;

– отказ от дорогого импортного червячного инструмента и его замена более простым в технологическом отношении инструментом дискового типа.

Список литературы

1. Боровский Г.В. Инструментальное производство в России. М.: ВНИИИНСТРУМЕНТ, 2008. 160 с.

2. Негинский Е.А., Отт О.С., Артюхин Л.Л. Способ обработки боковых сторон профиля цилиндрических зубчатых эвольвентных колес: пат. 2453404 Российская Федерация. 2012. Бюл. № 17 «Изобретения. Полезные модели» (1 ч.). С. 137 – 138.

3. Отт О.С. Формирование эвольвентных поверхностей деталей дисковым инструментом // Вестник МГТУ Станкин. 2010. № 3. С. 67 – 71.

4. Артюхин Л.Л., Отт О.С. Аналитическая модель формообразования эвольвентных профилей дисковым инструментом // СТИН. 2010. № 12. С. 19 – 24.

Публикации с ключевыми словами: фреза, производительность, колесо, зубчатый, крупномодульный, качество механической обработки

Публикации со словами: фреза, производительность, колесо, зубчатый, крупномодульный, качество механической обработки

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||