научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2012

DOI: 10.7463/0812.0475907

УДК 621.436

Россия, МГТУ им. Н.Э. Баумана

krasnokutsky07@mail.ru

Введение

Современные тенденции развития авиации устанавливают новые требования к конструкции, материалам и технологиям производства деталей воздушных судов, включая силовые установки. Основное внимание уделяется вопросу снижения массы при увеличении срока эксплуатации агрегатов. Снижение массы способствует уменьшению инерционных нагрузок и, как следствие, увеличению ресурса деталей. Однако ресурс деталей, в не меньшей степени, зависит и от характеристик прочности применяемых материалов, производственных процессов, а также технологии изготовления.

Несмотря на комплексность подхода к выбору материалов для таких высоконагруженных деталей авиационных дизельных двигателей, как шатуны, одним из главных критериев применимости материала являются удельные характеристики, такие как удельный вес, удельная статическая и усталостная прочность. Такой подход следует расширить оценкой нагрузок от силы инерции вращающихся масс на коленчатый вал и шатунный подшипник, а также боковой силой со стороны поршня на стенку цилиндра. Следствием оценки такого рода нагрузок будет являться уровень нагрузок на опоры силовой установки, а также ее вибрация.

Научная новизна работы заключается в оценке применимости титановых сплавов для производства деталей высокофорсированных авиационных дизелей. С этой целью проведен сравнительный анализ долговечности деталей на примере шатуна из широко применяемых для этих целей стали 36MnVS4 и титанового сплава ВТ6. Проведена оценка уровня снижения инерционных нагрузок на детали кривошипно-шатунного механизма и цилиндропоршневой группы высокофорсированного авиационного дизеля взлетной мощностью около 365 кВт.

1. Механические свойства сплавов

Как упоминалось в [1], среди применяемых в настоящее время материалов для производства шатунов высокофорсированных дизельных двигателей, в том числе в промышленности наземного транспорта, в подавляющем большинстве применяются стали. При этом отмечается достаточный уровень прочности стали, исходя из эксплуатационных нагрузок и их продолжительности, а также технологичность при разделении крышки и стержня шатуна способом разрыва, что приводит к снижению периодов обработки деталей и увеличению объема серии. Этим требованиям удовлетворяют среднеуглеродистые и легированные стали. Из описанных в [1] материалов рассматривалась сталь 36MnVS4 и титановый сплав Ti–6Al–4V (ВТ6) - наиболее широко применяющийся из титановых сплавов в высокофорсированных спортивных и мелкосерийных автомобильных и мотоциклетных двигателях.

Как видно из таблиц 1 и 2, прочностные характеристики титанового сплава ВТ6 и применяемой стали сопоставимы, более того, некоторые свойства сплава ВТ6 более высокие, чем у стали. Стоит отметить, что пределы выносливости материалов даны на базе 107 циклов испытаний образцов.

Таблица 1

Физические свойства сплавов [2, 3]

Сплав | Плотность, ρ, кг/м3 | Модуль упругости, E, ГПа | Коэффициент линейного расширения, α·106, К-1 | |

20 - 100 °C | 20 - 200 °C | |||

36MnVS4 | 7670 | 210 | 11,1 | 12,1 |

ВТ6 | 4430 | 110 | 8,4 | 8,7 |

Таблица 2

Механические свойства сплавов [2,4-6]

Сплав | Вид полуфабриката / термическая обработка | Предел текучести, σ0,2, МПа | Предел прочности, σВ, МПа | Деформация разрушения, δ, % | Предел выносливости, σ-1, МПа |

36MnVS4 | Штамповка / контролируемое остывание после деформирования | 620 | 985 | 12 | 430 |

ВТ6 | Штамповка / отжиг | 875 | 983 | 14 | 490 |

При сравнении удельных характеристик прочности этих материалов (таблица 3) можно сделать вывод, что титановый сплав ВТ6 обладает гораздо лучшими удельными характеристиками, чем сталь 36MnVS4.

Таблица 3

Удельные характеристики сплавов

Сплав | E/ρ ·103, ГПа·м3/кг | σ0,2/ρ ·103, МПа·м3/кг | σВ/ρ ·103, МПа·м3/кг | σ-1/ρ ·103, МПа·м3/кг |

36MnVS4 | 27,38 | 80,83 | 128,42 | 56,06 |

ВТ6 | 24,83 | 197,52 | 221,90 | 110,61 |

При дальнейшем сравнении свойств сплавов видно, что из–за меньшего модуля упругости шатун из титанового сплава ВТ6 по сравнению со стальным шатуном имеет меньшую изгибную и крутильную жесткости при одинаковых геометрических параметрах конструкции. Кроме того, повышенная чувствительность титановых сплавов, в частности ВТ6, к концентраторам напряжений, таким как зоны резьбовых соединений стержня и крышки шатуна, может снизить в них сопротивление усталости материала. Подобного рода сравнения целесообразно проводить при расчетах напряжений и запасов выносливости во всех зонах шатуна совместно с учетом характеристик двигателя и технологических процессов производства шатунов.

2. Оценка статической прочности

Ограничения в расчетах. В связи с тем, что расчеты шатунов носят сравнительный характер, влияние напряжений и деформаций при затяжке шатунных болтов, монтаже шатунного подшипника и запрессовке втулки в поршневой головке не учитывается. Также при оценки выносливости не было принято во внимание поверхностное упрочнение шатунов.

Случаи нагружения. В расчетах были рассмотрены растяжение шатуна силами инерции в конце такта выпуска (поршень находится в верхней мертвой точке (ВМТ)) и сжатие шатуна силой, соответствующей максимальному давлению газов в цилиндре. При этом принималось, что эта сила также действует в положении поршня в ВМТ.

Твердотельные модели. Исходя из сопоставимых уровней прочности сплавов 36MnVS4 и ВТ6, в расчетах применялась одна модель шатуна (рис. 1).

Рис. 1. Твердотельная модель шатуна

В качестве сопрягаемых деталей моделировались приспособления для закрепления шатуна на испытательном оборудовании.

Масса детали, изготовленной из стали, составляет 0,79 кг, из титанового сплава – 0,44 кг. Как следствие, изменение массы, к примеру, 12–ти цилиндрового авиационного дизеля при применении шатунов из сплава ВТ6 по сравнению со сталью 36MnVS4 может составлять около 4,2 кг. Массы частей шатунов, отнесенные к оси кривошипной головки, составляют соответственно 0,49 кг для стали и 0,27 кг для титанового сплава. При сохранении уровня уравновешенности подобного двигателя титановые шатуны могут способствовать снижению массы коленчатого вала, в зависимости от его геометрии, примерно на 2 кг.

Подобная экономия массы в силовой установке может позволить установку дополнительного генератора или компонентов системы кондиционирования, поставляемых в составе силовой установки, при сохранении ее общей массы.

Снижение массы шатуна будет также способствовать уменьшению износа как шатунного подшипника, устанавливаемого в крышке шатуна, так и поршня и втулки цилиндра. Снижение износа этих деталей вызвано уменьшением инерционных нагрузок, которое по предварительному динамическому расчету кривошипно–шатунного механизма может составлять примерно 30–35 % для подшипника и 7–9 % для втулки цилиндра.

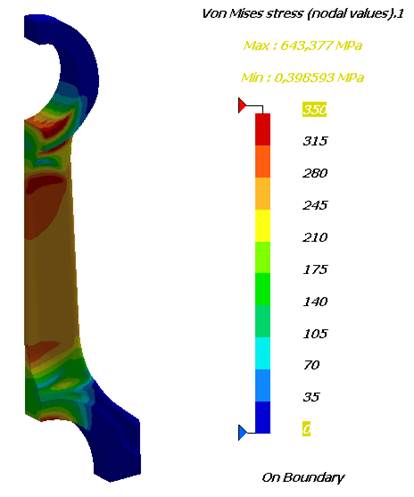

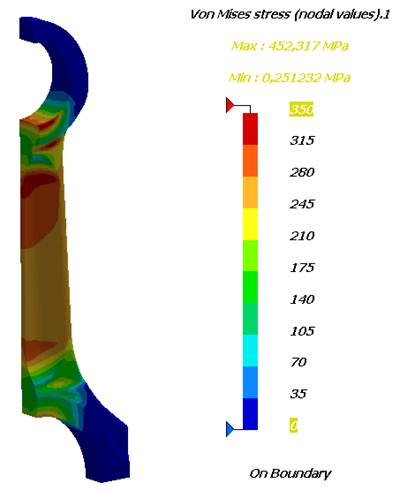

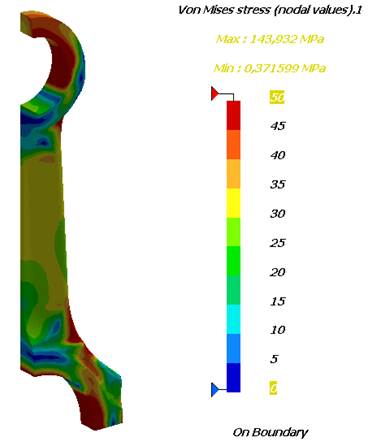

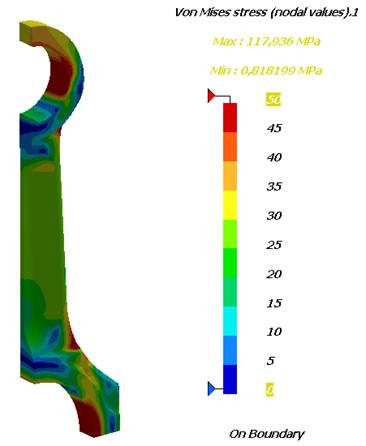

На рис. 2 представлены результаты расчетов напряженного состояния шатунов от действия максимальных растягивающих (а, б) и сжимающих (в, г) сил.

Моделирование нагружения для каждого из расчетных проводилось с помощью предоставленным фирмой RED Aircraft GmbH комплексом конечно-элементного анализа CATIA V5 R19 (Dassault Systemes) с применением объемных 10-и узловых квадратичных элементов.

Результаты расчетов. Как следует из представленных на рис. 2 распределений напряжений по шатуну, значительные отличия напряженно–деформированных состояний титановых и стальных шатунов отмечаются только в области контактов с деталями, моделирующих приспособления для закрепления шатунов. Расчеты показали, что в теле каждого из шатунов отсутствует остаточная деформация.

а |

б |

в |

г |

Рис. 2. Напряжения от сжимающей (а, б) и растягивающей (в, г) сил в стальном (а, в) и титановом (б, г) шатунах

3. Оценка и сравнение долговечности

На долговечность деталей, определяемых, как правило, в зонах концентрации напряжений, большое влияние оказывают технологические факторы, учитывающие влияние чистоты поверхности и модифицирования поверхностного слоя, а также эксплуатационные факторы.

Влияние технологических факторов. Для учета влияния технологических факторов на предел выносливости деталей приняты следующие технологические этапы, позволяющие достигнуть малых периодов производства изделий:

· объемное деформирование (36MnVS4, ВТ6);

· термическая обработка (36MnVS4 – контролируемое остывание, ВТ6 – старение);

· электролитическое полирование для удаления газонасыщенного (альфированного) слоя (ВТ6).

Исходя из перечисленных процессов, приняты следующие параметры шероховатости поверхностей - для шатуна из 36MnVS4 – Ra 5 мкм (Rz 25 мкм), из ВТ6 – Ra 0,16 мкм. Соответствующие коэффициенты учета чистоты поверхности, использованные в дальнейшем для оценки запаса выносливости, приняты KF = 0,8 [7] для стали 36MnVS4 и KF = 1,3 [8] для сплава ВТ6.

Также в сравнительных расчетах было принято, что с целью уменьшения периодов производства изделий и, исходя из достаточного уровня долговечности изделий, отсутствует поверхностное упрочнение (например, дробеструйная обработка).

Долговечность. При проектировании шатуна высокофорсированного авиационного дизеля учитывалось требование эксплуатации деталей до разрушения. Но на начальных этапах конструирования можно исходить только из механических свойств (характеристик сопротивления усталости) материалов, полученных экспериментальным путем на заданной стандартами базе испытаний образцов.

Приведенные ранее пределы выносливости материалов (таблица 2) даны на основе 107 циклов испытаний [7, 9], что по продолжительности соответствуют примерно 89 часам условий эксплуатации.

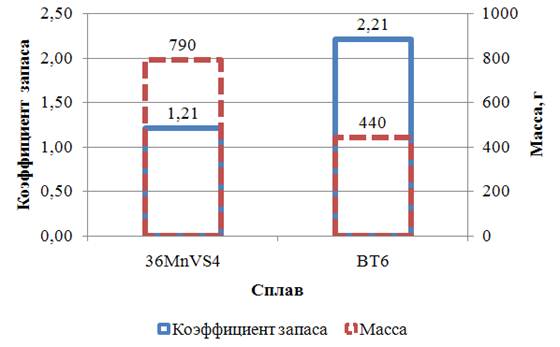

На рис. 3 показаны минимальные коэффициенты запаса по выносливости, полученные авторами по описанным в [7] и [10] методикам. Главное влияние на значения коэффициентов запаса оказывают предел выносливости материалов, а также, в рамках принятых допущений, коэффициенты учета состояния поверхности деталей.

Рис. 3. Сравнение массы шатунов и коэффициентов запаса выносливости

Следует отметить, что введение в расчеты коэффициентов влияния дополнительной упрочняющей поверхностной обработки приведет к увеличению запаса выносливости. Также необходимо обратить внимание на высокую чувствительность выносливости титанового сплава ВТ6 к его структуре, а именно фазового состава сплава, размеров и форм зерен [8, 11].

Заключение

Применение титанового сплава ВТ6 для шатунов авиационного дизеля позволяет снизить не только массу силовой установки, но и нагрузки, к примеру, на шатунный подшипник или втулку цилиндра. Из проведенных сравнительных расчетов долговечности шатунов с учетом влияния технологических факторов изготовления и обработки деталей видно, что шатун из титанового сплава ВТ6 обладает более высоким сопротивлением усталости, чем стальной.

Несмотря на относительно высокий коэффициент запаса выносливости шатуна из ВТ6, более точное заключение о долговечности можно дать после проведения натурных испытаний изделия, в соответствии с требуемым ресурсом работы двигателя. При этом необходимым является условие соблюдения требований к технологическим процессам при производстве шатунов.

Список литературы

1. Калинин А.О., Краснокутский А.Н. Применение титановых сплавов для шатунов высокофорсированных авиационных дизелей // Наука и образование. МГТУ им. Н.Э. Баумана. Электрон. журн. 2011. № 9. Режим доступа: http://technomag.edu.ru/doc/229603.html (дата обращения 18.04.2012).

2. Halbwarm–Präzisionsschmieden eines Pleuels mit offenem Steg // BAF, 2008, Ausgabe 2, s. 2–3.

3. Арзамасов Б.Н., Соловьева Т.В., Герасимов С.А. и др. Справочник по конструкционным материалам / Под ред. Б.Н. Арзамасова, Т.В. Соловьевой. М.: Изд–во МГТУ им. Н.Э. Баумана, 2005. 640 с.

4. ТР 1.4.2018. Режимы изотермического деформирования и их влияние на реологические свойства, структуру и механические характеристики заготовок из сплава ВТ6: технологические рекомендации: Утв. НИАТ: Введ 01.10.91 / НИИ технологии и организации производства. М.: НИАТ, 1992. 15 с.

5. Verbesserungen bei bruchtrennfähigen Pleuelstangen durch neuen mikrolegierten Stahl // MTZ, 2000, April, s. 244–245.

6. Massereduzierung an Bauteilen des Kurbeltriebs // MTZ, 2006, April, s. 254–261.

7. ГОСТ 25.504–82. Расчеты и испытания на прочность. Методы расчета характеристик сопротивления усталости. Введ. 1983-07-01. М.: Издательство стандартов, 1982. 55 с.

8. Колачев Б.А., Полькин И.С., Талалаев В.Д. Титановые сплавы разных стран: cправочник. – М.: ВИЛС, 2000. 316 с.

9. DIN 50100:1978-02. Werkstoffprüfung; Dauerschwingversuch, Begriffe, Zeichen, Durchführung, Auswertung. German Institute for Standardization.1978-02-01, 1978. 11s.

10. Чайнов Н.Д., Иващенко Н.А., Краснокутский А.Н., Мягков Л.Л. Конструирование двигателей внутреннего сгорания / под ред. Н.Д. Чайнова. М.: Машиностроение, 2008. 496 с.

11. Ильин А.А., Колачев Б.А., Полькин И.С. Титановые сплавы. Состав, структура, свойства: справочник. – М.: ВИЛС МАТИ, 2009. 520 с.

12. ОСТ 1.90013–81. Сплавы титановые. Марки. Введ. 1981-07-01. М.: ВИАМ, 1981. 5 с.

13. ГОСТ 25.507-85. Расчеты и испытания на прочность в машиностроении. Методы испытания на усталость при эксплуатационных режимах нагружения. Общие требования. Введ. 1986-07-01. М.: Издательство стандартов, 1986. 19 с.

Публикации с ключевыми словами: шатун, авиационные двигатели, долговечность

Публикации со словами: шатун, авиационные двигатели, долговечность

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||