научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 08, август 2012

DOI: 10.7463/0812.0475848

УДК 621.914.1

Россия, КФ МГТУ им. Н.Э. Баумана

m1@bmstu-kaluga.ru

Актуальность задачи

Одной из основных проблем размерной обработки внутренних поверхностей вращения крупных заготовок после операций металлургического цикла на машиностроительных предприятиях является низкая производительность процесса черновой обработки резанием, выполняемой традиционно методом точения на токарно-карусельных станках.

Для решения этой проблемы предлагается использование фрезерования внутренних поверхностей торцовой фрезой с двумя режущими кромками [1], как наиболее эффективный метод по критерию производительности, и применение максимальных режимов резания.

Однако, определение предельных режимов резания неразрывно связано с выявлением ограничений, накладываемых величиной и характером срезаемого припуска, возможностями инструмента и технологического оборудования.

Таким образом, необходимо создать методику исследования влияния технологических факторов на качество поверхности обработанной фрезами с двумя режущими кромками.

Предлагаемая методика

Обработка внутренних поверхностей вращения торцовыми фрезами, имеющими режущие кромки, как на наружной, так и на внутренней стороне ножей позволяет повысить производительность обработки за счет кинематического разделения срезаемого припуска [2]. Варьируя такими факторами как диаметр заготовки и диаметр фрезы, число режущих зубьев и их геометрические параметры, величину смещения фрезы относительно заготовки, можно находить наиболее оптимальные соотношения этих факторов обеспечивающих наилучшие условия работы режущих кромок фрезы и наибольший объем срезаемого материала. При этом выбор режимов резания, в частности величины осевой подачи S0, определяющей производительность процесса, будет определяться параметрами срезаемого слоя.

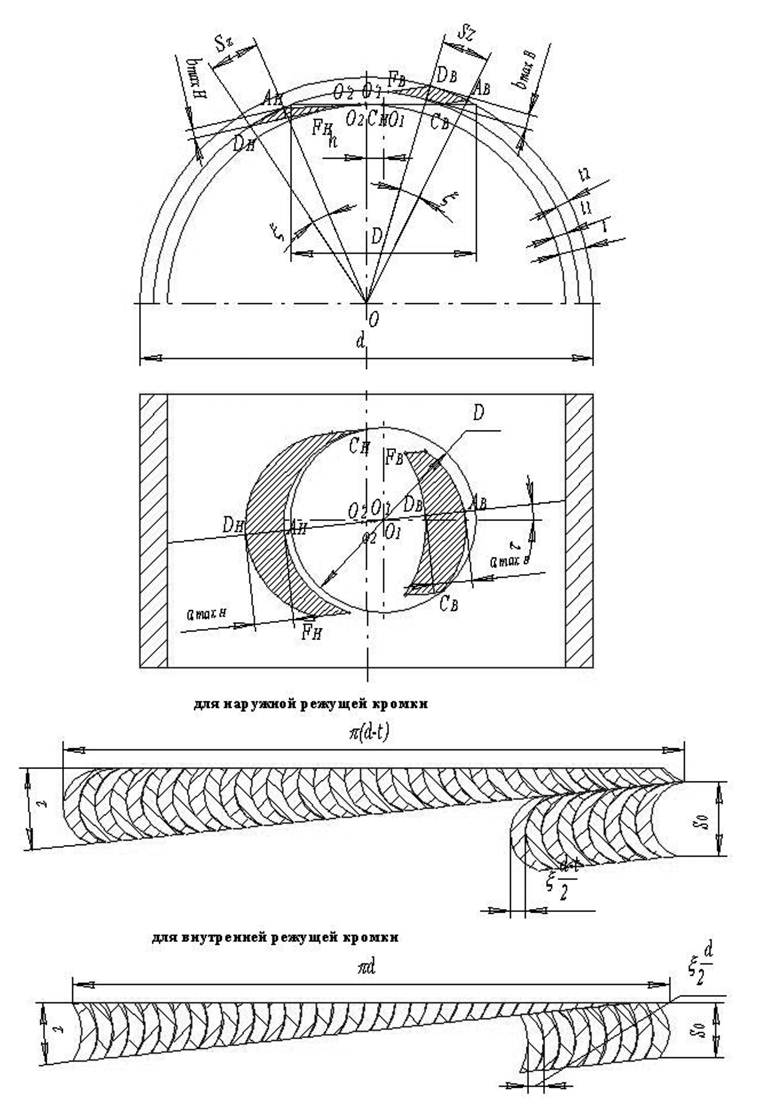

На рис. 1 дана схема образования среза при фрезеровании внутренних поверхностей торцовой двухкромочной фрезой с круговой и осевой подачами.

Рис. 1. Схема образования следов при обработке внутренних поверхностей вращения торцовой фрезой с двумя режущими кромками

Когда центр инструмента находится в точке O1, первый зуб, работающий наружной режущей кромкой, касается детали в точке CН, расположенной на радиусе  , а первый

, а первый

зуб, работающий внутренней кромкой, – в точке CВ, расположенной на радиусе  . При повороте инструмента на угол контакта деталь повернется вокруг своего центра O на угол ωд и зуб достигнет места максимального срезания припуска в точке AН (радиус

. При повороте инструмента на угол контакта деталь повернется вокруг своего центра O на угол ωд и зуб достигнет места максимального срезания припуска в точке AН (радиус  ) и AВ соответственно (радиус

) и AВ соответственно (радиус ![]() ).

).

За время поворота инструмента на угол  деталь повернется на угол

деталь повернется на угол  , что соответствует перемещению центра инструмента в точку O2. Второй зуб достигнет места максимального срезания припуска в точке DН и DВ соответственно. К моменту выхода второго зуба из припуска в точке FН и FВ центр инструмента будет занимать положение

, что соответствует перемещению центра инструмента в точку O2. Второй зуб достигнет места максимального срезания припуска в точке DН и DВ соответственно. К моменту выхода второго зуба из припуска в точке FН и FВ центр инструмента будет занимать положение ![]() .

.

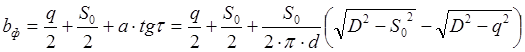

На рис. 2 представлена схема образования профиля внутренней поверхности вращения кольцевой заготовки в результате работы внутренних режущих кромок двухкромочной фрезы.

Рис. 2. Схема образования профиля внутренней поверхности вращения

В точке 1 происходит врезание зуба фрезы в деталь. Вследствие подъема на угол 𝜏траектории относительного движения точка 1 при переносе в осевое сечение спрофилирует точку 1'.

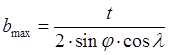

Если бы торцевая двухкромочная фреза работала без осевого перемещения, то зубья ее выходили бы из контакта с деталью в точке 4, расположенной симметрично точки 1 и отстоящей от нее вдоль оси на расстоянии

. (1)

. (1)

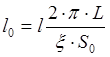

При перемещении фрезы за один оборот детали вдоль оси на величину ![]() (условие отсутствия мест, необработанных главными режущими кромками) зубья будут выходить из контакта с деталью в точке 3 пересечения окружностей радиуса d/2. Расстояние между точками 1 и 3, измеренное вдоль оси детали, называемое шириной фрезерования bф, определяется зависимостью

(условие отсутствия мест, необработанных главными режущими кромками) зубья будут выходить из контакта с деталью в точке 3 пересечения окружностей радиуса d/2. Расстояние между точками 1 и 3, измеренное вдоль оси детали, называемое шириной фрезерования bф, определяется зависимостью

. (2)

. (2)

В точке 3 выхода зубьев фрезы из контакта с деталью на последней будет оставаться выступ, высота которого

. (3)

. (3)

Таким образом, обрабатываемая поверхность в результате работы режущих кромок двухкромочной фрезы будет иметь отклонения от прямолинейности образующей, определяемые выступами высотой Δ1. Поскольку величина ∆1 представляет собой макронеровности обрабатываемой поверхности, то их допускаемая величина является функцией снимаемого межоперационного припуска, то есть можно принять ![]() .

.

Коэффициент k в зависимости от заданной точности операции (обдирочная, получистовая, чистовая) колеблется по существующим нормативам в пределах 0,1-0,005.

С помощью формулы (3) можно определить наибольшую величину продольной подачи S0 фрезы, допускаемую заданной точностью операции:

![]() (4)

(4)

Максимальная толщина среза будет при пересечении зубом траектории относительного перемещения оси фрезы

. (5)

. (5)

Весь объем металла, подлежащий удалению внутренней режущей кромкой с детали, ![]() . Путь, проходимый контактной частью всех режущих кромок, в детали,

. Путь, проходимый контактной частью всех режущих кромок, в детали,  , где l - путь, проходимый одной режущей кромкой без перерыва в резании (длина дуги контакта), определяемый с некоторым приближением:

, где l - путь, проходимый одной режущей кромкой без перерыва в резании (длина дуги контакта), определяемый с некоторым приближением:

. (6)

. (6)

Длина образующей поверхности резания

.

.

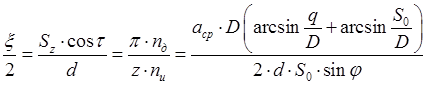

Следовательно, средняя толщина среза

. (7)

. (7)

Анализ данной формулы показывает, что средняя толщина среза зависит от осевой подачи S0 и от соотношения ![]() чисел оборотов детали и фрезы.

чисел оборотов детали и фрезы.

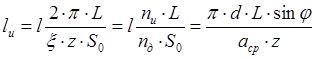

Осевая подача выбирается с учетом требуемой точности операции с помощью формулы (4), а число оборотов фрезы nи- с учетом допускаемой скорости резания Vфр.

Следовательно, число оборотов детали nд будет определяться допускаемой средней толщиной среза при заданных S0 и nи. Для решения этого вопроса формула (7) может быть приведена к виду

. (8)

. (8)

Длина пути, проходимого за все время работы каждой внутренней режущей кромкой,

. (9)

. (9)

Ширина среза является в данном процессе величиной переменной. На некотором участке в процессе врезания зуба фрезы в деталь ширина среза возрастает от 0 до  и затем остается примерно постоянной (без учета остаточных неровностей на обработанной поверхности). Следовательно, при анализе процесса ширину можно принимать равной

и затем остается примерно постоянной (без учета остаточных неровностей на обработанной поверхности). Следовательно, при анализе процесса ширину можно принимать равной

. (10)

. (10)

Коэффициент непрерывности и число зубьев фрезы, находящихся одновременно в работе, определяется зависимостями

; (11)

; (11)

![]() ,

,

. (12)

. (12)

Основное время обработки

. (13)

. (13)

Поверхность детали, обработанной по данному методу фрезерования, помимо отклонений от прямолинейности профиля на величину ∆1, остающихся после главных режущих кромок и определяемых по формуле (3), будет иметь огранку. Высота этой огранки ∆2 может определяться зависимостью

, (14)

, (14)

где

.

.

Заключение

1. Установлена взаимосвязь кинематической схемы срезания припуска, геометрических параметров фрезы, параметров ее установки относительно оси заготовки, геометрических параметров срезаемого припуска и режимов резания, обеспечивающая заданную производительность процесса и качество обработанной поверхности. На основании этого разработана методика назначения максимальной величины продольной подачи инструмента с учетом заданных условий обработки.

2. Получены математические зависимости, определяющие параметры качества: отклонение от прямолинейности образующей ∆1 и огранка ∆2.

Список литературы

1. Созинов А.И., Зенкин Н.В. Повышение эффективности размерной обработки внутренних поверхностей крупных кольцевых заготовок // Труды МГТУ им. Н.Э.Баумана. М.: Издательство МГТУ им. Н.Э. Баумана, 1999. № 274: Математическое моделирование сложных технических систем. С. 37-43.

2. Зенкин Н.В., Щелупова О.А. Обработка внутренних поверхностей вращения фрезами с двумя режущими кромками // Инженерный вестник МГТУ им. Н.Э. Баумана. Электрон. журн. 2012. № 7. Режим доступа http://technomag.edu.ru/doc/459696.html (дата обращения 09.10.2012).

Публикации с ключевыми словами: огранка, фрезерование, режущая кромка, глубина резания, фреза торцовая, толщина срезаемого слоя, ширина срезаемого слоя, осевая подача, основное время обработки, отклонение от прямолинейности

Публикации со словами: огранка, фрезерование, режущая кромка, глубина резания, фреза торцовая, толщина срезаемого слоя, ширина срезаемого слоя, осевая подача, основное время обработки, отклонение от прямолинейности

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||