научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2012

DOI: 10.7463/1012.0467949

УДК 004.942; 519.632;533; 621.822.174

Россия, МГТУ им. Н.Э. Баумана

ОАО "ВНИИИНСТРУМЕНТ"

roma-rio@list.ru

Введение

На предприятии ОАО "ВНИИИСТРУМЕНТ" совместно с МГТУ им Н.Э. Баумана разрабатывается гамма ультрапрецизионных станков с ЧПУ для алмазного точения, фрезерования и шлифования деталей различного назначения: металлооптики, гелиоэнергетики, оптических элементов, дифракционных решеток, штампов линз Френеля... Станки должны оснащаться на модульном принципе каретками линейных перемещений, поворотным столом и шпинделем на аэростатических опорах с пористыми ограничителями наддува. Аэростатические опоры сглаживают дефекты опорных поверхностей, не имеют трения покоя, а жесткостные и демпфирующие характеристики, трение движения существенно зависят от параметров опор и качества изготовления.

Для оснащения станков должна быть разработана серия шпиндельных узлов с различными габаритами, жесткостями и скоростями вращения. В качестве основного предложена схема шпиндельного узла со сферическими опорными поверхностями. Это позволяет упростить сборку и регулировку шпиндельного узла. Использование пористых ограничителей наддува вместо жиклеров позволяет увеличить несущую способность, жесткость, демпфирование и виброустойчивость [1, 2]. Режим газовой смазки может оказаться аэростатическим, аэродинамическим или гибридным, поэтому расчеты опор проводятся на основании уравнения Рейнольдса, теории газовой смазки, с учетом всех стационарных слагаемых.

Представленная модель будет использоваться для определения эксплуатационных характеристик аэростатических опор (грузоподъемность, жесткость и воздуха) и для проверки упрощенных решений.

1 Постановка задачи

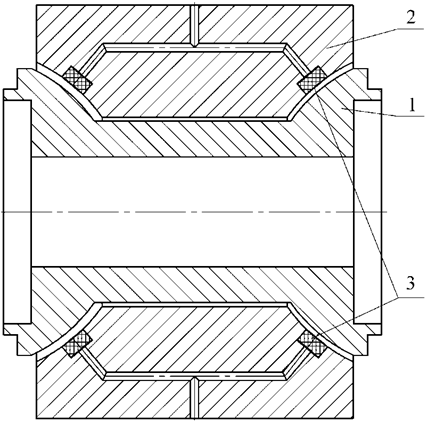

На рисунке 1-а представлена схема шпиндельного узла. В корпусе 2 имеются каналы, подводящие от компрессора сжатый воздух с постоянным давлением pa. Воздух проходит через демпфирующие пористые вставки 3 и зазор между сферическими поверхностями шпинделя 1 и корпуса.

Рисунок 1 - а - разрез шпиндельного узла; б – основные размеры

В нейтральном состоянии шпинделя максимальное давление в зазоре равно половине давления подачи (![]() ). При смещении шпинделя давление в зазоре перераспределяется, что приводит к изменению опорных реакций, возвращающих шпиндель в центральное положение. Шпиндель может вращаться с высокой точностью в слое сжатого воздуха, не касаясь стенок. Размеры и параметры опоры, взятой для расчета, показаны на рисунке 1-б и приведены в таблице 1.

). При смещении шпинделя давление в зазоре перераспределяется, что приводит к изменению опорных реакций, возвращающих шпиндель в центральное положение. Шпиндель может вращаться с высокой точностью в слое сжатого воздуха, не касаясь стенок. Размеры и параметры опоры, взятой для расчета, показаны на рисунке 1-б и приведены в таблице 1.

Таблица 1.

Параметры шпиндельного узла.

Параметр | Обозначение | Размерность | Значение |

Номинальный зазор |

| м | 10e-6 |

Радиус сферы |

| м | 0,11 |

Количество вставок |

| шт. | 18 |

Проницаемость вставок |

| м | 9,6e-15 |

Толщина вставок в центре |

| м | 6e-3 |

Радиус вставки |

| м | 11e-3 |

Угловой размер |

| рад (град) |

|

Угловой размер |

| рад (град) |

|

Угловое положение вставки |

| рад (град) |

|

Атмосферное давление |

| Па | 1,013e5 |

Давление подачи (изб.) |

| Па | 5,065e5 |

Максимальная скорость вращения |

|

| 524 (5000) |

Рассматривается состояние только одной опоры, которое определяется смещением, поступательной и угловой скоростью шпинделя. Для заданного состояния вычисляется распределение давления, его главный вектор и момент, а также расход воздуха.

2 Физическая модель

Как и во многих других работах [1, 3, 4, 5, 6, 7], движение воздуха рассматривается как сплошное изотермическое дозвуковое ламинарное стационарное двухмерное движение линейно-вязкого безмассового газа между двумя близкими поверхностями. Отклонения формы и деформации опорных поверхностей не учитываются. Корпус считается неподвижным. Движение газа через пористые ограничители наддува считается изотермическим подчиненным закону Дарси и направленным вдоль радиуса сфер. В отличии от других работ учитывается произвольное сочетание смещений, поступательных и угловых скоростей шпинделя.

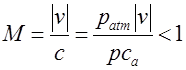

На основании полученного решения могут быть проверены физические гипотезы о том, что движение воздуха является дозвуковым и сплошным. Для проверки дозвукового состояния потока вычисляется число Маха [7]

| (1) |

где ![]() скорость звука;

скорость звука; ![]() скорость звука при нормальных условиях;

скорость звука при нормальных условиях; ![]() давление в зазоре;

давление в зазоре; ![]() атмосферное давление

атмосферное давление ![]() модуль скорости воздуха в рассматриваемой точке. Число Кнудсена [4] для оценки сплошности воздушного потока равно

модуль скорости воздуха в рассматриваемой точке. Число Кнудсена [4] для оценки сплошности воздушного потока равно

| (2) |

где ![]() средняя длина пробега молекулы воздуха,

средняя длина пробега молекулы воздуха, ![]() радиальный зазор,

радиальный зазор, ![]() средняя длинна пробега для воздуха при нормальных условиях. При числе Кнудсена большем, чем одна сотая, проявляется эффект скольжения воздуха относительно опорных поверхностей [8, 9]. Предложенная модель будет применяться для расчета опор, работающих при разных режимах, поэтому желательно проверять данные допущения.

средняя длинна пробега для воздуха при нормальных условиях. При числе Кнудсена большем, чем одна сотая, проявляется эффект скольжения воздуха относительно опорных поверхностей [8, 9]. Предложенная модель будет применяться для расчета опор, работающих при разных режимах, поэтому желательно проверять данные допущения.

3 Математическая модель

3.1 Использованные системы координат

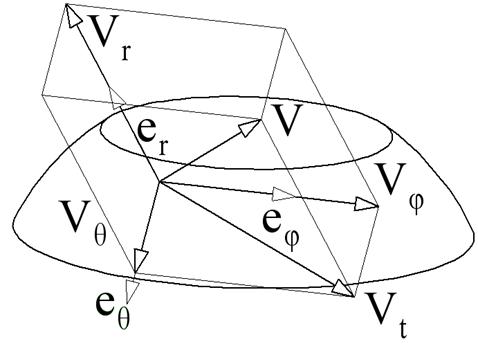

Для расчета вводилась декартовая и сферическая система координат (Рисунок 2). Точка О - центр сферической поверхности шпинделя. Ось ![]() направлена вдоль оси шпинделя. Плоскость

направлена вдоль оси шпинделя. Плоскость ![]() проходит через центр

проходит через центр ![]() одной из пористых вставок, выбор которой произволен из-за циклической симметрии задачи.

одной из пористых вставок, выбор которой произволен из-за циклической симметрии задачи.

Рисунок 2 - Использованные системы координат

Декартовая система координат используется для задания состояния шпинделя (смещение, линейная и угловая скорости). Описание аэростатического слоя и расчет давления воздуха на опорные поверхности выполняется с использованием сферической системы координат. Координаты ортов окружного, меридионального и радиального направлений ![]() , соответственно, определяются в декартовой системе координат через матрицу преобразования координат

, соответственно, определяются в декартовой системе координат через матрицу преобразования координат ![]() .

.

| (3) |

где ![]() базис декартовой системы координат.

базис декартовой системы координат.

Для описания распределения скорости воздуха по толщине зазора используется ось y, направленная вдоль радиуса сферической поверхности шпинделя от его поверхности.

3.2 Уравнение Рейнольдса

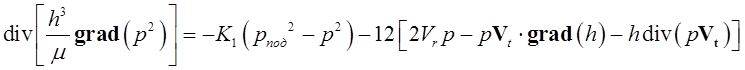

После пренебрежения величинами порядка ![]() состояние аэростатического слоя описывается хорошо известным в теории газовой смазки уравнением Рейнольдса [4]:

состояние аэростатического слоя описывается хорошо известным в теории газовой смазки уравнением Рейнольдса [4]:

| (4) |

где ![]() аэростатический зазор;

аэростатический зазор; ![]() коэффициент динамической вязкости воздуха;

коэффициент динамической вязкости воздуха; ![]() абсолютное давление воздуха;

абсолютное давление воздуха; ![]() коэффициент, учитывающий наличие наддува;

коэффициент, учитывающий наличие наддува; ![]() нормальная проекция скорости поверхности шпинделя

нормальная проекция скорости поверхности шпинделя ![]() ;

; ![]() вектор касательной скорости поверхности шпинделя (Рисунок 3). Коэффициент

вектор касательной скорости поверхности шпинделя (Рисунок 3). Коэффициент ![]() , учитывающий наличие наддува, определяется через толщину вставки

, учитывающий наличие наддува, определяется через толщину вставки ![]() и коэффициент проницаемости материала вставки

и коэффициент проницаемости материала вставки ![]() следующим образом

следующим образом  , где

, где  это переменный коэффициент проницаемости материала стенки корпуса [10]. Уравнение в данной работе называется стационарным, потому что в нем отсутствует слагаемое

это переменный коэффициент проницаемости материала стенки корпуса [10]. Уравнение в данной работе называется стационарным, потому что в нем отсутствует слагаемое ![]() , учитывающее зависимость давления от времени.

, учитывающее зависимость давления от времени.

Рисунок 3 - Проекции скорости поверхности шпинделя на орты сферической системы координат

Независимыми переменными в уравнении являются сферические координаты ![]() . Левая часть уравнения описывает отток воздуха из текущей точки, первое слагаемое в правой части отвечает за приток воздуха через пористые вставки, три слагаемых в правой части с общим множителем 12 - за привнесение воздуха при движении поверхности шпинделя. Уравнение Рейнольдса не имеет аналитического решения, но может быть проинтегрировано численно. Известны различные методы численного решения уравнения Рейнольдса в постановке, подобной : метод конечных разностей [1, 11, 12], разложение в ряды [3], бессеточные методы [9], а также метод конечных элементов (МКЭ) [13, 14, 15]. Чаще всего они применяются после физических упрощений, линеаризации, осреднения коэффициентов [3, 5, 7, 12, 15, 16, 17]. Также применяется упрощение геометрии опор для сведения уравнения Рейнольдса (5) к обыкновенному дифференциальному уравнению (метод тонких полос или линий наддува [1, 4]). В настоящее время большое распространение получили программные комплексы для решения МКЭ задач различной физической природы. Много работ зарубежных исследователей посвящено микро-электро-механическим системам (MEMS), с решением уравнения Рейнольдса в линейной постановке. Воздух при этом считается несжимаемой и (или) разреженной вязкой средой, что часто упрощает уравнение Рейнольдса, линеаризуя его относительно давления

. Левая часть уравнения описывает отток воздуха из текущей точки, первое слагаемое в правой части отвечает за приток воздуха через пористые вставки, три слагаемых в правой части с общим множителем 12 - за привнесение воздуха при движении поверхности шпинделя. Уравнение Рейнольдса не имеет аналитического решения, но может быть проинтегрировано численно. Известны различные методы численного решения уравнения Рейнольдса в постановке, подобной : метод конечных разностей [1, 11, 12], разложение в ряды [3], бессеточные методы [9], а также метод конечных элементов (МКЭ) [13, 14, 15]. Чаще всего они применяются после физических упрощений, линеаризации, осреднения коэффициентов [3, 5, 7, 12, 15, 16, 17]. Также применяется упрощение геометрии опор для сведения уравнения Рейнольдса (5) к обыкновенному дифференциальному уравнению (метод тонких полос или линий наддува [1, 4]). В настоящее время большое распространение получили программные комплексы для решения МКЭ задач различной физической природы. Много работ зарубежных исследователей посвящено микро-электро-механическим системам (MEMS), с решением уравнения Рейнольдса в линейной постановке. Воздух при этом считается несжимаемой и (или) разреженной вязкой средой, что часто упрощает уравнение Рейнольдса, линеаризуя его относительно давления ![]() . В качестве примера можно привести работы Veijola [17] и Ostergaard [18]. В работе Ostergaard использования аналогии с задачей распространения тепла, линейной относительно температуры, решаемой МКЭ в программе ANSYS. Кроме того, в программе ANSYS 8 и более поздних версиях имеется возможность моделирования движения воздуха в тонком зазоре между подвижной и неподвижной деталью с помощью специальных конечных элементов FLUID136 и FLUID139. Элементы основаны на линеаризованном уравнении Рейнольдса и позволяют получать распределение давления: FLUID136 используется только в задачах с нормальной скоростью поверхности

. В качестве примера можно привести работы Veijola [17] и Ostergaard [18]. В работе Ostergaard использования аналогии с задачей распространения тепла, линейной относительно температуры, решаемой МКЭ в программе ANSYS. Кроме того, в программе ANSYS 8 и более поздних версиях имеется возможность моделирования движения воздуха в тонком зазоре между подвижной и неподвижной деталью с помощью специальных конечных элементов FLUID136 и FLUID139. Элементы основаны на линеаризованном уравнении Рейнольдса и позволяют получать распределение давления: FLUID136 используется только в задачах с нормальной скоростью поверхности ![]() , а FLUID139 – в задачах с касательной -

, а FLUID139 – в задачах с касательной - ![]() . Использование линеаризованного уравнения Рейнольдса упрощает расчеты, но существенно ограничивает область применения этих конечных элементов задачами несжимаемой смазки. Однако, достоинством элементов FLUID136, 139 является возможность использования с задачами механики в связанном расчете деформаций сопрягаемых тел и движения смазки.

. Использование линеаризованного уравнения Рейнольдса упрощает расчеты, но существенно ограничивает область применения этих конечных элементов задачами несжимаемой смазки. Однако, достоинством элементов FLUID136, 139 является возможность использования с задачами механики в связанном расчете деформаций сопрягаемых тел и движения смазки.

Из-за сложной геометрии сферических опор и необходимости проводить решение в нелинейной постановке с переменными коэффициентами, уравнение , без дополнительных упрощений, не поддается решению с использованием готовых моделей конечных элементов. Для решения уравнения был выбран программный комплекс Comsol 3.5a, где имеется возможность задать уравнение в частных производных, для решения МКЭ в заданной пространственной области. В Comsol 3.5a можно описать коэффициенты уравнения, граничные условия, начальное приближение для нелинейного расчета, настройки решения, вывода и обработки результатов. Достоинством Comsolявляется возможность формирования и обработки модели в среде MATLAB. Comsol 3.5aотличается от программной среды MATLAB с пакетом расширений PDEtool, использованной в предыдущей работе для решения уравнения Рейнольдса [15], возможностью задавать циклические условия симметрии на границах области и наличием более удобного интерфейса. Недостатком Comsol по сравнению с MATLAB является невозможность работать с векторными и матричными переменными.

Расчетная область в координатах ![]() является прямоугольником с границами

является прямоугольником с границами ![]() и

и ![]() . Опорная поверхность была разбита на сетку из 2560 шестиузловых треугольных элементов. (Рисунок 4). Для аппроксимации давления использовались квадратичные функции формы в виде полиномов Лагранжа, обеспечивающих на границах конечных элементов непрерывность функции давления

. Опорная поверхность была разбита на сетку из 2560 шестиузловых треугольных элементов. (Рисунок 4). Для аппроксимации давления использовались квадратичные функции формы в виде полиномов Лагранжа, обеспечивающих на границах конечных элементов непрерывность функции давления ![]() , но не ее производных.

, но не ее производных.

Рисунок 4 - Сетка конечных элементов и граничные условия

На сторонах расчетной области ![]() задавались граничные условия склейки (циклической симметрии). На сторонах

задавались граничные условия склейки (циклической симметрии). На сторонах ![]() задавалось граничные условия Дирихле

задавалось граничные условия Дирихле ![]() .

.

3.3 Описание коэффициентов уравнения Рейнольдса

Состояние полусферы шпинделя определяется скоростью ![]() и смещения

и смещения ![]() центра сферы, а также вектором скорости вращения шпинделя

центра сферы, а также вектором скорости вращения шпинделя ![]() , которые задаются в декартовой системе координат. Поступательная скорость

, которые задаются в декартовой системе координат. Поступательная скорость ![]() влияет на демпфирование, а угловая скорость

влияет на демпфирование, а угловая скорость ![]() - на моменты трения и циркуляционные силы, возникающие в опоре. В большинстве случаев можно пренебречь компонентами скорости вращения, направленными не по оси шпинделя

- на моменты трения и циркуляционные силы, возникающие в опоре. В большинстве случаев можно пренебречь компонентами скорости вращения, направленными не по оси шпинделя ![]() , но для общности расчетов это не учитывается. Поворот сферы шпинделя вокруг центра не влияет ни на скорости поверхности шпинделя, ни на распределение толщины слоя

, но для общности расчетов это не учитывается. Поворот сферы шпинделя вокруг центра не влияет ни на скорости поверхности шпинделя, ни на распределение толщины слоя ![]() , поэтому не учитывается.

, поэтому не учитывается.

Проекции и компоненты скорости

Скорость точек поверхности шпинделя определяется поступательной скоростью ![]() центра сферы шпинделя и угловой скоростью вращения шпинделя

центра сферы шпинделя и угловой скоростью вращения шпинделя ![]() . Проекции вектора скорости

. Проекции вектора скорости ![]() на орты сферической системы координат, являются функциями сферических координат

на орты сферической системы координат, являются функциями сферических координат ![]() и вычисляются по зависимостям, представленным в таблице 2 [6].

и вычисляются по зависимостям, представленным в таблице 2 [6].

Таблица 2.

Проекции и компоненты скоростей

Проекция скорости поверхности (скаляр) | Компонента вектора скорости (вектор) | (5) |

|

| |

|

| |

|

| |

|

|

Зазор между опорными поверхностями

Смещение центра сферы шпинделя на величину ![]() изменяет аэростатический зазор в каждой точке [6]:

изменяет аэростатический зазор в каждой точке [6]:

| (6) |

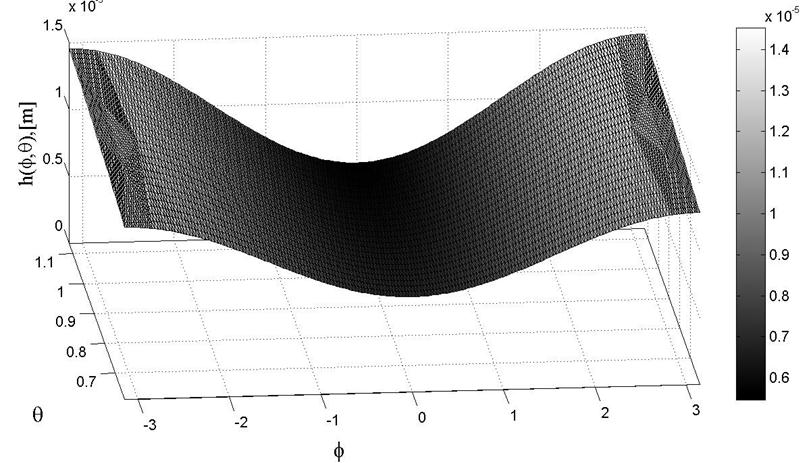

где ![]() номинальный аэростатический зазор. На рисунке 5 показано распределение аэростатического зазора при смещении шпинделя вдоль оси

номинальный аэростатический зазор. На рисунке 5 показано распределение аэростатического зазора при смещении шпинделя вдоль оси ![]()

![]() .

.

Рисунок 5 - Пример вычисления аэростатического зазора ![]() при

при ![]()

Коэффициент проницаемости материала стенки

Воздух в зазор подается только через пористые вставки, поэтому коэффициент проницаемости материала стенки корпуса задается переменным.

| (7) |

где ![]() радиус пористой вставки;

радиус пористой вставки; ![]() расстояние от оси ближайшей вставки до рассматриваемой точки,

расстояние от оси ближайшей вставки до рассматриваемой точки,  синус угла

синус угла ![]() между нормалями рассматриваемой точки и центром ближайшей i-той вставки

между нормалями рассматриваемой точки и центром ближайшей i-той вставки ![]() (Рисунок 6).

(Рисунок 6).

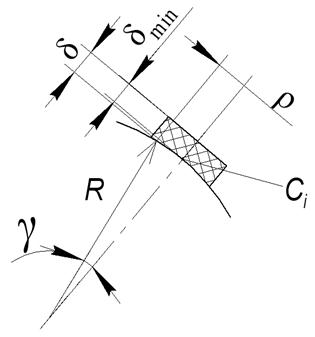

Рисунок 6 - Определение расстояния ![]() от текущей точки

от текущей точки ![]() до центра ближайшей вставки

до центра ближайшей вставки ![]()

Толщина пористой вставки

Одна стенка пористой вставки плоская, а другая сферическая, поэтому толщина вставки не постоянна и зависит от расстояния до оси ближайшей вставки ![]() (Рисунок 6). Зависимость толщины вставки в сферических координатах

(Рисунок 6). Зависимость толщины вставки в сферических координатах

| (8) |

где ![]() минимальная толщина вставки (Рисунок 7).

минимальная толщина вставки (Рисунок 7).

Рисунок 7 - Вычисление переменной толщины вставки ![]()

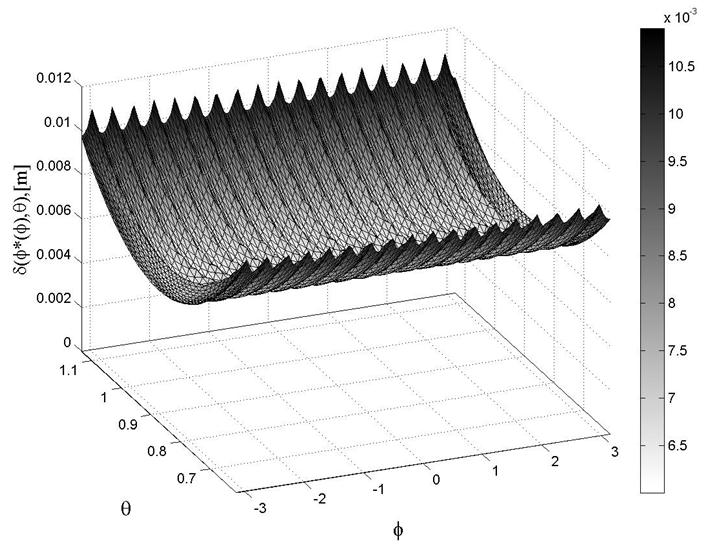

Двухмерный график функции ![]() представлен на рисунке 8.

представлен на рисунке 8.

Рисунок 8 - Вид функции ![]()

Расчет толщины производился для всех точек поверхности корпуса, однако, слагаемое ![]() вносит свой вклад только для точек пористой вставки, так как для других точек коэффициент проницаемости материала стенки

вносит свой вклад только для точек пористой вставки, так как для других точек коэффициент проницаемости материала стенки ![]() равен нулю. Поэтому коэффициент

равен нулю. Поэтому коэффициент  вычисляется с учетом переменной толщины вставки

вычисляется с учетом переменной толщины вставки ![]() , для точек, где есть наддув воздуха, или равен нулю.

, для точек, где есть наддув воздуха, или равен нулю.

Уравнение с учетом , , и записывается в сферических координатах ![]()

| (9) |

где

![]() переменные коэффициенты.

переменные коэффициенты.

Вычисление коэффициентов уравнения по громоздким формулам , , , не требует много машинного времени при расчете, поскольку проводится один раз для заданного состояния шпинделя. Намного больше времени требуется на итерационное решение задачи МКЭ, что ограничивает применимость данной модели для динамических расчетов.

Уравнение удобно представить в безразмерном виде:

| (10) |

где штрихом обозначаются безразмерные переменные  безразмерный коэффициент. Переменные, входящие в уравнение переводятся в безразмерный вид согласно таблице 3.

безразмерный коэффициент. Переменные, входящие в уравнение переводятся в безразмерный вид согласно таблице 3.

Таблица 3.

Переход к безразмерным параметрам

Безразмерная величина | Связь с размерными величинами | Масштабный фактор |

Давление |

|

|

Зазор |

|

|

Скорость |

|

|

Скорость вращения |

|

|

Толщина вставки |

|

|

Коэффициент проницаемости материала стенки корпуса |

|

|

Уравнение решалось в программе Comsol 3.5a с начальным приближением ![]() . Нелинейное решение проводилось методом Ньютона - Рафсона с настройками решения, по умолчанию. При нулевых скоростях

. Нелинейное решение проводилось методом Ньютона - Рафсона с настройками решения, по умолчанию. При нулевых скоростях![]() и

и ![]() уравнение становилось линейным относительно квадрата давления

уравнение становилось линейным относительно квадрата давления ![]() и, видимо, поэтому сходилось при любом начальном приближении, и смещениях, не вызывающих величины зазора

и, видимо, поэтому сходилось при любом начальном приближении, и смещениях, не вызывающих величины зазора ![]() меньше нуля. При больших величинах скоростей

меньше нуля. При больших величинах скоростей ![]() и

и ![]() решение сходилось не всегда. В некоторых случаях получить сходящееся решение удавалось за счет постепенного увеличение значения скоростей с передачей полученного распределения давления

решение сходилось не всегда. В некоторых случаях получить сходящееся решение удавалось за счет постепенного увеличение значения скоростей с передачей полученного распределения давления ![]() на следующий шаг в виде начального приближения для нелинейного расчета. Результатом решения было распределение давления на опорной поверхности

на следующий шаг в виде начального приближения для нелинейного расчета. Результатом решения было распределение давления на опорной поверхности ![]() . По распределению давления вычислены скорости воздуха, касательные напряжения и их равнодействующие, а также воздушный расход, проходящий через опору.

. По распределению давления вычислены скорости воздуха, касательные напряжения и их равнодействующие, а также воздушный расход, проходящий через опору.

3.4 Скорости воздуха

Определение скоростей воздуха в зазоре необходимо для вычисления касательных напряжений на опорной поверхности шпинделя, расхода воздуха и для проверки дозвукового состояния потока.

Вычисляется окружная ![]() и меридиональная

и меридиональная ![]() проекция скорости воздуха. Они распределяются по параболическому закону вдоль толщины аэростатического зазора. Для их описания введена ось

проекция скорости воздуха. Они распределяются по параболическому закону вдоль толщины аэростатического зазора. Для их описания введена ось ![]() , направленная по нормали от поверхности шпинделя (

, направленная по нормали от поверхности шпинделя (![]() на поверхности шпинделя). Зависимости для распределения скоростей воздуха (Рисунок 9) от размерных и безразмерных величин [4]:

на поверхности шпинделя). Зависимости для распределения скоростей воздуха (Рисунок 9) от размерных и безразмерных величин [4]:

|

| (11) |

Безразмерная скорость воздуха ![]() вычислена с помощью того же безразмерного комплекса, что и скорость шпинделя

вычислена с помощью того же безразмерного комплекса, что и скорость шпинделя  . А безразмерная радиальная координата

. А безразмерная радиальная координата ![]() , как зазор

, как зазор  .

.

Рисунок 9 - Распределение касательных скоростей воздуха ![]() и

и ![]() по толщине аэростатического слоя

по толщине аэростатического слоя

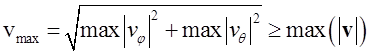

3.5 Вычисление числа Маха

По зависимостям в каждой точке с координатами ![]() можно вычислить максимальную скорость потока. Для этого квадратичные зависимости скоростей удобно представить в виде:

можно вычислить максимальную скорость потока. Для этого квадратичные зависимости скоростей удобно представить в виде: ![]()

Каждая проекции скорости потока наибольшей величины достигают у поверхности шпинделя ![]() или в вершине параболы, если вершина расположена в диапазоне

или в вершине параболы, если вершина расположена в диапазоне ![]() .

.

В общем случае, максимум скорости воздуха ![]() достигается не в точках максимумов проекций скорости

достигается не в точках максимумов проекций скорости ![]() и

и ![]() , а некоторой другой точке. Вычисление наибольшей скорости

, а некоторой другой точке. Вычисление наибольшей скорости ![]() весьма громоздко, поэтому использована верхняя оценка:

весьма громоздко, поэтому использована верхняя оценка:

| (12) |

Число Маха , полученное по верхней оценке максимальной скорости ![]() , также является завышенным. При этом, не учитывается нормальная скорость воздуха по сравнению с касательными проекциями скоростям

, также является завышенным. При этом, не учитывается нормальная скорость воздуха по сравнению с касательными проекциями скоростям ![]() и

и ![]() .

.

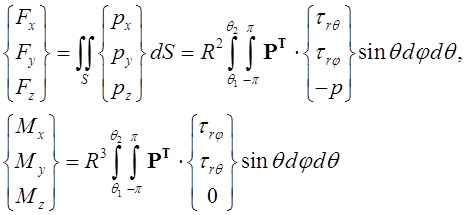

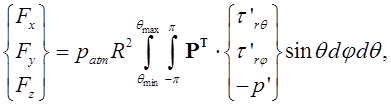

3.6 Опорные реакции

Интегрально действие воздушной пленки сжатого воздуха на шпиндель сводится к равнодействующей силе и моменту, приведенному к центру сферы шпинделя. Учет всех слагаемых в уравнении Рейнольдса позволяет получать зависимость силы и момента от смещений, угловых и поступательных скоростей шпинделя, что позволит определить жесткостные и демпфирующие характеристики, а также момент трения. На поверхность шпинделя действует нормальное давление ![]() и касательные напряжения

и касательные напряжения ![]() в направлении ортов

в направлении ортов ![]() и

и ![]() ,, соответственно. На рисунке 10 показано распределение скорости потока и касательные напряжения взаимодействия, (1 - шпиндель, 2- корпус).

,, соответственно. На рисунке 10 показано распределение скорости потока и касательные напряжения взаимодействия, (1 - шпиндель, 2- корпус).

Рисунок 10 - Касательное напряжение на поверхности шпинделя

Ниже представлены размерные и безразмерные зависимости для касательных напряжений:

| (13) |

где ![]() размерные, а

размерные, а ![]() безразмерные касательные напряжения, действующие на шпиндель в направлениях

безразмерные касательные напряжения, действующие на шпиндель в направлениях ![]() и

и ![]() , соответственно.

, соответственно.  . Вектор давления на опорную поверхность шпинделя

. Вектор давления на опорную поверхность шпинделя ![]() . Равнодействующая сила и момент относительно центра сферы от воздействия воздуха определяются следующим образом

. Равнодействующая сила и момент относительно центра сферы от воздействия воздуха определяются следующим образом  где

где ![]() - радиус-вектор текущей точки,

- радиус-вектор текущей точки, ![]() опорная поверхность полусферы шпинделя.

опорная поверхность полусферы шпинделя.

Выражения для проекций равнодействующей силы и момента на оси декартовой системы координат ![]()

| (14) |

Вектор силы и момента можно вычислять по безразмерным напряжениям

| (15) |

3.7 Воздушный расход

Воздушный поток, необходимый для поддержания опоры в заданном состоянии, можно определить двумя способами (поток пересчитан к нормальным условиям):

а) проинтегрировать скорость воздуха, выходящего из аэростатического слоя через два внешних контура Г1 и Г2 [4].

| (16) |

где ![]() и

и ![]() внешние нормали к контурам Г1 и Г2,соответственно.

внешние нормали к контурам Г1 и Г2,соответственно.

б) проинтегрировать поток, входящий в аэростатический слой через пористые вставки и пересчитать его к нормальным условиям (![]() )

)

| (17) |

где ![]() и

и ![]() вычисляются в соответствии с и .

вычисляются в соответствии с и .

Формула предпочтительнее в случаях, когда давление по нормали к контуру быстро меняется, так как точность вычисления производной давления в МКЭ может быть существенно хуже, чем самой функции давления ![]() . Формулу лучше применять в задачах с грубой сеткой, плохо описывающие разделение опорной поверхности на области наддува и области с непроницаемыми стенками. Ниже представлены зависимости и , выражающие воздушные поток через безразмерные давления и скорости:

. Формулу лучше применять в задачах с грубой сеткой, плохо описывающие разделение опорной поверхности на области наддува и области с непроницаемыми стенками. Ниже представлены зависимости и , выражающие воздушные поток через безразмерные давления и скорости:

а) | (17') |

б) | (18') |

Таким образом, представлена расчетная модель, позволяющая по заданному состоянию шпинделя: смещению![]() , поступательной скорости

, поступательной скорости ![]() и скорости вращения

и скорости вращения ![]() определить распределение давления на опорной поверхности

определить распределение давления на опорной поверхности ![]() . По найденному распределению давления можно вычислить опорные реакции: вектор силы

. По найденному распределению давления можно вычислить опорные реакции: вектор силы ![]() и момента

и момента ![]() , а также воздушный расход

, а также воздушный расход ![]() . Меняя компоненты векторов, характеризующих состояние шпинделя, можно определить статические, динамические и расходные характеристики опоры шпинделя.

. Меняя компоненты векторов, характеризующих состояние шпинделя, можно определить статические, динамические и расходные характеристики опоры шпинделя.

4 Примеры решения

Ниже приведены два примера расчетов сферической аэростатической опоры при радиальном смещении вдоль оси ![]() шпинделя без скоростей и со скоростью вращении вокруг оси

шпинделя без скоростей и со скоростью вращении вокруг оси ![]() .

.

4.1 Радиальное смещение шпинделя без скоростей

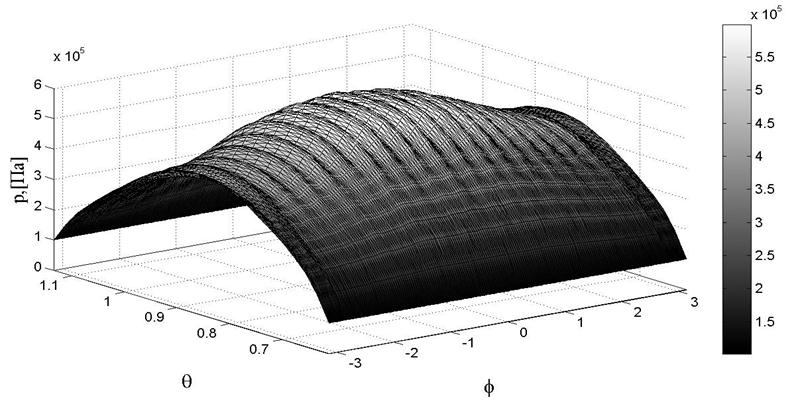

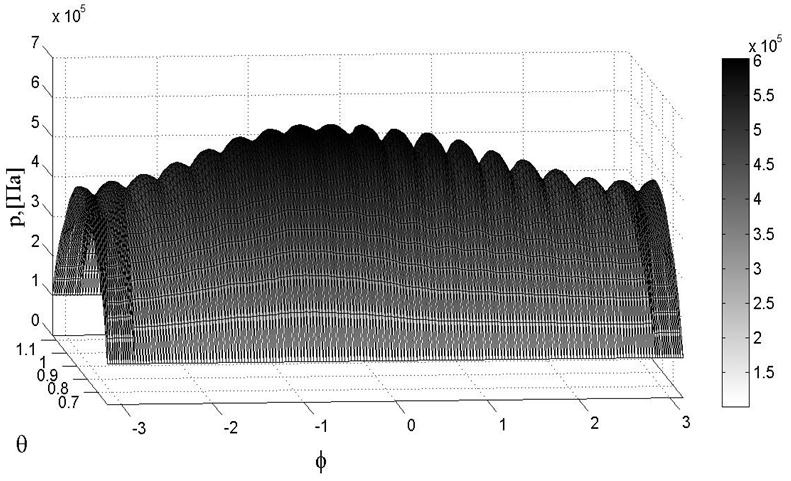

На рисунке 11 представлено распределение давления ![]() для радиального смещения шпинделя

для радиального смещения шпинделя ![]() , при нулевой скорости движения

, при нулевой скорости движения![]() и вращения

и вращения ![]() .

.

Рисунок 11 - Распределение давления ![]() при радиальном смещении шпинделя

при радиальном смещении шпинделя ![]()

Максимальное давление воздуха в зазоре при ![]() составило

составило ![]() (что почти равно давлению подачи). Неравномерное распределение давления вдоль окружности создало силу, возвращающую шпиндель в нейтральное положение. Результаты расчета представлены в таблице 4.

(что почти равно давлению подачи). Неравномерное распределение давления вдоль окружности создало силу, возвращающую шпиндель в нейтральное положение. Результаты расчета представлены в таблице 4.

Таблица 4.

Радиальное смещение шпинделя

Состояние шпинделя | Результаты расчета | |||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

| 5,99е5 | 2,84 | 0,454 | 1,13e-2 |

Компонента опорной реакции ![]() является погрешностью численного расчета и убывает при дроблении сетки. Число Маха существенно меньше единицы, значит, поток является дозвуковым. Число Кнудсена так же, как и в следующем случае, на 13 % превышает критическое значение.

является погрешностью численного расчета и убывает при дроблении сетки. Число Маха существенно меньше единицы, значит, поток является дозвуковым. Число Кнудсена так же, как и в следующем случае, на 13 % превышает критическое значение.

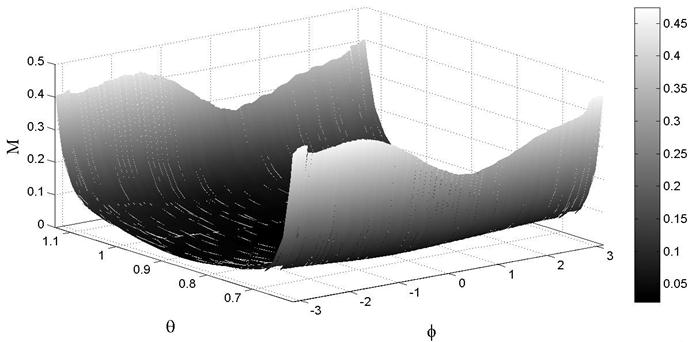

4.2 Радиальное смещение вращающегося шпинделя

На рисунке 12 представлено распределение давления при радиальном смещении шпинделя и его вращении с максимальной скоростью рабочего диапазона.

Рисунок 12 - Распределение давления ![]() при

при ![]() ,

, ![]() и

и

Максимум давления смещается в область ![]() , где происходит сжатие воздуха, вовлеченного вращением шпинделя в сужающийся канал. Смещение максимума давления при вращении шпинделя создает значительную циркуляционную силу

, где происходит сжатие воздуха, вовлеченного вращением шпинделя в сужающийся канал. Смещение максимума давления при вращении шпинделя создает значительную циркуляционную силу ![]() , почти не меняя проекций

, почти не меняя проекций ![]() и

и ![]() . В отличие от первого примера, появляется момент трения

. В отличие от первого примера, появляется момент трения ![]() . Результаты расчета представлены в таблице 5.

. Результаты расчета представлены в таблице 5.

Таблица 5.

Радиальное смещение вращающегося шпинделя

Состояние шпинделя | Результаты расчета | |||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

| 6,02e5 | 2,83 | 0,474 | 1,13e-2 |

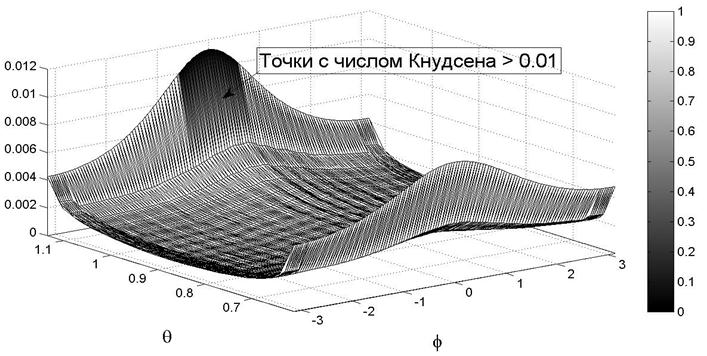

Так же, как и в первом примере, число Маха свидетельствует о дозвуковом состоянии потока, а число Кнудсена превышает критическое на 13 %. На рисунке 13 представлено число Маха, соответствующее преимущественно напорному истечению газа в меридиональном направлении. Вращение шпинделя не существенно увеличивает число Маха по сравнению с предыдущем расчетным случаем

Рисунок 13 - Распределение числа Мах

На рисунке 14 показано распределение числа Кнудсена.

Рисунок 14 - Распределение числа Кнудсена

В локальной зоне у границы, где давление равно атмосферному, а зазор минимален (рисунок 5) нарушается гипотеза сплошности, что свидетельствует о переходе газа в разреженное состояние. Разреженный газ обладает меньшей эффективной вязкостью [17], а это может сказаться на силовых характеристиках опорного слоя [9]. Насколько существенным окажется это влияние сказать сложно. С одной стороны, число Кнудсена незначительно превысило пороговое значение 0,01 в локальной зоне. С другой стороны, уменьшение эффективной вязкости воздуха на выходе из зазора должно снизить максимум давления, что скажется на величине проекции силы ![]() .

.

Заключение

Впервые представлена расчетная модель для расчета аэростатической сферической опоры с пористыми ограничителями наддува, с учетом 3-х пространственных смещений, поступательной и вращательной скорости на основе решения уравнения Рейнольдса газовой смазки со всеми стационарными слагаемыми. Для заданного состояния опоры можно определить опорные реакции (силу и момент), расход воздуха через опору, оценить максимальную скорости воздуха в зазоре. Нелинейный процесс интегрирования уравнения Рейнольдса проводился на основе МКЭ в программе Comsol 3.5a методом Ньютона - Рафсона. Проверена сходимость решения при дроблении сетки КЭ. Вопрос о единственности нелинейного решения остается открытым. В зависимости от переменных, определяющих состояние шпинделя ![]() , нелинейное решение может быть сходящимся, или расходящимся. Причиной расхождения может быть нефизичность состояния, или особенности решения нелинейной задачи при больших значениях скоростей. При малых и умеренных скоростях решение сходится.

, нелинейное решение может быть сходящимся, или расходящимся. Причиной расхождения может быть нефизичность состояния, или особенности решения нелинейной задачи при больших значениях скоростей. При малых и умеренных скоростях решение сходится.

На основании полученного распределения давления по числам Маха и Кнудсена можно проверить исходные физические гипотезы о том, что поток является дозвуковым и сплошным. С помощью разработанной модели, изменяя поступательную и угловую скорость, а также смещение шпинделя, можно получить статические и динамические силовые характеристики, определить момент трения и необходимый расход воздуха. При необходимости, представленная модель может быть изменена для упрощения или для учета различных физических особенностей. В то же время, ее использование требует сравнительно много расчетного времени. Предлагается использовать разработанную модель, прежде всего, для проверки решений, полученных по более простым моделям.

Работа выполнена при поддержке программы "Развитие научного потенциала высшей школы (2009-2010 годы)" № 2.1.2/5277.

Список литературы

1. Эксплуатационные характеристики газовых опор высокоскоростных шпиндельных узлов / А.В. Космынин, Ю.Г. Кабалдин, В.С. Виноградов, С.П. Чернобай. М.: АкадемияЕстествознания, 2005. 218 с.

2. Uhlmann E., Neumann C. Air bearings based on porous ceramic composites // Proc. of the “Intelligent Production Machines and Systems” - 2nd I * PROMS Virtual International Conference, 3-14 July, 2006, P. 211-216.

3. Шейнберг С.А. Опоры скольжения с газовой смазкой. М.: Машиностроение, 1979. 336 с.

4. Константинеску В.Н. Газовая смазка : пер. с рум. М.: Машиностроение, 1968. 718 с.

5. Пинегин С.В., Орлов А.В., Табачников Ю.Б. Прецизионные опоры качения и опоры с газовой смазкой. М.: Машиностроение, 1984. 216 с.

6. Дроздович В.Н. Газодинамические подшипники. Ленинград: Машиностроение, 1976. 208 с.

7. Лойцянский Л.Г. Механика жидкости и газа. 7-е. изд., испр. М.: Дрофа, 2003. 840 с.

8. Fukui S, Kaneko R.J. A database for interpolation of poiseuille flow rates for high Knudsen number lubrication problems // Trans. ASME. Journal of Tribology. 1990. Vol. 112, no. 1. P. 78–83. doi: http://dx.doi.org/Journal of Tribology

9. Xuhong Li, Hejun Du, Bo Liu, Gih Keong Lau. Numerical simulation of slider air bearings based on a mesh-free method for HDD applications // Microsystem Technologies. 2005. Vol. 11, no. 8-10. P. 797-804. DOI: 10.1007/s00542-005-0537-1

10. Stepanynts L.G., Zablotsky N.D., Sipenkov I.E. Method of Theoretical Investigation of Externally Pressurized Gas-Lubricated Bearings // Trans. ASME. Journal of Lubrication Technology. 1969. Vol. 91, no. 1. P. 166-170. doi: http://dx.doi.org/Journal of Lubrication Technology

11. Belfort G., Colombo F., Raparelli T., Trivella A., Viktorov V. High-speed electrospindle running on air bearings: design and experimental verification // Meccanica. Springer Science+Business Media. 2008. Vol. 43, no. 6. P. 591-600. DOI: 10.1007/s11012-008-9135-5

12. Haijun Zhang, Changsheng Zhu, Qin Yan. Approximate Numerical Solution of Hydrodynamic Gas Journal Bearings // Intelligent Robotics and Applications. Berlin: Springer-Verlag, 2008. P. 260-268. (Lecture Notes in Computer Science; vol. 5315). DOI: 10.1007/978-3-540-88518-4_29

13. Болдырев Ю.Я., Григорьев Б.С. Численное решение уравнения Рейнольдса с помощью метода конечных элементов // Машиноведение. 1982. № 54. С. 78-84.

14. Савин Л.А., Соломин О.В. Моделирование роторных систем с опорами жидкостного трения. М.: Машиностроение-1, 2006. 446 с.

15. Пошехонов Р.А., Гуськов А.М. Сегментная модель для расчета сферических аэростатических опор // Наука и образование. МГТУ им. Н.Э. Баумана. Электрон. журн. 2011. № 12. Режим доступа: http://technomag.edu.ru/doc/286475.html (дата обращения 07.08.2012).

16. Hai-jun ZHANG, Chang-sheng ZHU, Qin YANG. New numerical solution for self-acting gas journal bearings // Journal of Zhejiang University SCIENCE A (published online), 2009. Режим доступа: http://www.zju.edu.cn/jzus/downloadpdf.php?doi=10.1631/jzus.A0820532 (дата обращения 08.08.2012).

17. Veijola T. Equivalent Circuit Models for Micromechanical Inertial Sensors: Thesis for the degree of Doctor of Technology. Helsinki: University of Technology, 1999. 47 p.

18. Dale Ostergaard, Jan Mehner. Using a Heat Transfer Analogy to Solve for Squeeze Film Damping and Stiffness Coefficients in MEMS Structures : интернет-ресурс. 2003. Режим доступа: http://ansys.net/papers/mems/mems-thermal-analogy-fsi-damping.pdf (дата обращения 08.08.2012).

Публикации с ключевыми словами: сферическая аэростатическая опора, расход воздуха, нелинейное уравнение Рейнольдса, число Кнудсена

Публикации со словами: сферическая аэростатическая опора, расход воздуха, нелинейное уравнение Рейнольдса, число Кнудсена

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||

,

, ,

,