научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 10, октябрь 2012

DOI: 10.7463/1012.0465528

УДК.65-222.2

Россия, МГТУ им. Н.Э. Баумана

scherbachev.p.v@gmail.com

Ведение

Электрогидравлические приводы с дроссельным регулированием широко применяются в различных областях техники для получения вращательных и поступательных движений звеньев механизмов. Исполнительным двигателем в таком приводе может быть гидроцилиндр или гидромотор. Управление ими осуществляется при помощи сервораспределителей или распределителей с пропорциональным управлением. Дроссельное регулирование дает широкие возможности для реализации различных законов управления, создания следящих систем, замкнутых обратной связью по координате (углу поворота или перемещению) или скорости (линейной или угловой).

При всех достоинствах, дроссельное регулирование обладает весьма существенным недостатком. Дросселирование жидкости на щелях распределяющих устройств приводит к существенным потерям мощности. В отличие от привода с объемным регулированием, где давление в гидросистеме главным образом зависит от величины нагрузки на привод, при использовании дроссельного управления для стабильной работы привода необходимо поддерживать постоянный высокий уровень давления питания. Обычно этого добиваются, применяя насосы с регулятором давления и устанавливая с систему гидроаккумулятор. Превышение давления питания над величиной, необходимой для движения нагрузки, создает большой запас по усилию на выходном звене привода. На некоторых режимах этим «запасом» можно воспользоваться и, применив специальные алгоритмы управления, повысить энергоэффективность дроссельного привода.

Схема электрогидравлического привода с раздельным управлением группами поршней

Рассмотрим электрогидравлический привод с раздельным управлением группами поршней (рисунок 1). Одна группа представляет собой 2 цилиндра, расположенных радиально по отношению к оси вращения выходного звена. Для функционирования такой схемы необходимо как минимум 2 группы. Группы установлены с угловым сдвигом ![]() . Величина сдвига зависит от типа кинематической связи между поршнями. В качестве кинематической связи может выступать кулачек (как показано на схеме на рисунке 1) , либо может быть использован кривошипно-ползунный механизм.

. Величина сдвига зависит от типа кинематической связи между поршнями. В качестве кинематической связи может выступать кулачек (как показано на схеме на рисунке 1) , либо может быть использован кривошипно-ползунный механизм.

Рисунок 1. Схема ЭГП с двумя группами поршней

Поршни, показанные пунктирной линией, не являются обязательными и могут быть использованы в конструкции для разгрузки вала от радиальных сил.

Каждая группа поршней управляется одним электрогидравлическим распределителем. В данном случае изображены электрогидравлические усилители. Угол сдвига ![]() выбирается так, чтобы фазы положения поршней разных групп в каждый момент времени отличались на 90°.

выбирается так, чтобы фазы положения поршней разных групп в каждый момент времени отличались на 90°.

Алгоритмы управления

Для вращения выходного звена такой схемы на управляющие устройства групп должны подаваться сигналы, связанные с текущим углом поворота. Кроме того, сигналы на первый и второй распределители имеют разность фаз в 90°. Другими словами, сигналы на первый и второй распределители должны быть пропорциональный синусу и косинусу текущего угла поворота вала привода. Так, для одного распределителя ![]() ,

,

где ![]() – текущий угол поворота вала;

– текущий угол поворота вала;

![]() – угол сдвига между группами поршней;

– угол сдвига между группами поршней;

![]() – коэффициент, задаваемый типом кинематической связи и определяющий число ходов каждого поршня за один оборот вала;

– коэффициент, задаваемый типом кинематической связи и определяющий число ходов каждого поршня за один оборот вала;

![]() – амплитуда сигнала;

– амплитуда сигнала;

![]() – смещение золотника управляющего устройства.

– смещение золотника управляющего устройства.

Величина ![]() может вычисляться различными способами в зависимости от режима работы привода [1]. В простейшем случае

может вычисляться различными способами в зависимости от режима работы привода [1]. В простейшем случае ![]() – произвольно задаваемая величина. При этом отсутствует слежение по углу поворота и скорости вращения. Величина скорости определяется значением амплитуды

– произвольно задаваемая величина. При этом отсутствует слежение по углу поворота и скорости вращения. Величина скорости определяется значением амплитуды ![]() и внешней нагрузкой, приложенной к валу.

и внешней нагрузкой, приложенной к валу.

В случае слежения по углу поворота величину ![]() следует вычислять следующим образом:

следует вычислять следующим образом:

![]() ,

,

где ![]() – текущий угол поворота вала;

– текущий угол поворота вала;

![]() – заданный угол поворота вала;

– заданный угол поворота вала;

![]() – коэффициент передачи.

– коэффициент передачи.

В режиме отработки заданной скорости выходного звена величину ![]() следует вычислять следующим образом:

следует вычислять следующим образом:

![]() ,

,

где ![]() – заданная угловая скорость.

– заданная угловая скорость.

При этом по сути сохраняется слежение по углу поворота, т.к. вычисляется ошибка между текущим и увеличивающимся заданным значениями положения вала.

Рассмотрим способ управления приводом, при котором можно повысить его энергоэффективность. В схеме на рисунке 1 в каждой из групп предусмотрены специальные клапаны. Два из них соединяют рабочую камеру с линией нагнетания при превышении давления в камере величины давления питания, два других соединяют поршневые полости с линией низкого давления при снижении давления в камере ниже величины давления в сливной магистрали. Таким образом, возможен возврат жидкости в линию высокого давления и зарядка гидроаккумулятора, а также заполнение рабочей камеры из сливной линии, минуя насос. Это в итоге приведет к общему снижению расхода жидкости, потребляемого приводом от насосной станции.

Для реализации описанного выше режима необходимо изменить вид сигнала, подаваемого на распределяющие устройства. При этом одновременно со снижением расхода будет ухудшаться равномерность вращения выходного вала. Возникает задача получения максимальной энергетической выгоды при минимальной неравномерности скорости вращения.

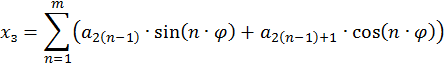

Примем следующий вид управляющего:

![]() ,

,

где ![]() – вектор параметров.

– вектор параметров.

В этом случае сигнал представляет собой сумму гармоник от 1 до m.

Для количественной оценки энергетической выгоды и равномерности скорости составим два критерия. Энергетический критерий выглядит следующим образом:

![]() ,

,

где ![]() – фактический расход привода,

– фактический расход привода,

![]() – геометрический расход привода.

– геометрический расход привода.

Критерий равномерности вращения представлен в форме:

![]() ,

,

где ![]() – текущая угловая скорость,

– текущая угловая скорость,

![]() – заданная угловая скорость.

– заданная угловая скорость.

Для решения оптимизационной задачи из представленных критериев нужно составить целевую функцию ![]() и найти ее минимум. Однако вид этой функции изначально неизвестен. Добиться равной степени влияния критериев на возрастание и убывание функции не представляется возможным. В таком случае целесообразно воспользоваться методом условной оптимизации. При этом проводится поиск минимума энергетического критерия

и найти ее минимум. Однако вид этой функции изначально неизвестен. Добиться равной степени влияния критериев на возрастание и убывание функции не представляется возможным. В таком случае целесообразно воспользоваться методом условной оптимизации. При этом проводится поиск минимума энергетического критерия ![]() при выполнении условия

при выполнении условия ![]() , где

, где ![]() – некоторая постоянная величина.

– некоторая постоянная величина.

Математическая модель привода

Для решения задачи составлена математическая модель привода.

1. Уравнение движения нагрузки

![]() ,

,

где ![]() – приведенный к валу момент инерции нагрузки;

– приведенный к валу момент инерции нагрузки;

![]() – момент гидродвигателя, равный сумме моментов от каждого поршня;

– момент гидродвигателя, равный сумме моментов от каждого поршня;

![]() – момент сопротивления.

– момент сопротивления.

2. Момент от действия одного поршня

![]() ,

,

где ![]() – давление в поршневой полости;

– давление в поршневой полости;

![]() – площадь поршня;

– площадь поршня;

![]() – коэффициент вязкого трения пары поршень-цилиндр;

– коэффициент вязкого трения пары поршень-цилиндр;

![]() – скорость поршня;

– скорость поршня;

![]() – число ходов каждого поршня за один оборот вала;

– число ходов каждого поршня за один оборот вала;

![]() – максимальное смещение поршня.

– максимальное смещение поршня.

3. Скорость нарастания давления в рабочей камере

![]() ,

,

где ![]() – модуль объемной упругости жидкости;

– модуль объемной упругости жидкости;

![]() – мертвый объем в цилиндре;

– мертвый объем в цилиндре;

![]() – ход поршня;

– ход поршня;

![]() – расход через напорную щель золотникового распределителя;

– расход через напорную щель золотникового распределителя;

![]() – расход через сливную щель золотникового распределителя;

– расход через сливную щель золотникового распределителя;

![]() – расход из линии низкого давления в рабочую камеру через обратный клапан;

– расход из линии низкого давления в рабочую камеру через обратный клапан;

![]() – расход из рабочей камеры в линию высокого давления через обратный клапан.

– расход из рабочей камеры в линию высокого давления через обратный клапан.

4. Уравнения расходов жидкости через дросселирующие щели

![]()

![]() ,

,

где ![]() – величина открытия щели;

– величина открытия щели;

![]() – давление питания гидросистемы;

– давление питания гидросистемы;

![]() – давление в сливе гидросистемы;

– давление в сливе гидросистемы;

![]() – коэффициент проводимости щели.

– коэффициент проводимости щели.

В модели заложена возможность изучения влияния микрогеометрии дросселирующих щелей на работу привода. Поэтому величина открытия каждой щели вычисляется с учетом перекрытий в паре золотник-гильза, радиального зазора в паре золотник гильза и технологического радиуса скругления кромок [3].

![]()

![]() ,

,

где ![]() – радиус скругления кромок;

– радиус скругления кромок;

![]() – радиальный зазор в паре золотник гильза;

– радиальный зазор в паре золотник гильза;

![]() – перекрытия в паре золотник гильза;

– перекрытия в паре золотник гильза;

![]() – смещение золотника.

– смещение золотника.

5. Закон смещения золотника.

![]() ,

,

где ![]() – вектор параметров.

– вектор параметров.

В качестве примера проводилось моделирование гидродвигателя, предназначенного для использования в колесе транспортного средства. Исходные данные для моделирования приведены в таблице.

Название | Обозн. | Величина |

Приведенный к валу двигателя момент инерции нагрузки |

| 4 |

Эффективная площадь поршня |

| 113.1 |

Коэффициент вязкого трения |

| 500 |

Число ходов каждого поршня за один оборот вала |

| 2 |

Максимальное смещение поршня |

| 8 |

Модуль объемной упругости жидкости |

|

|

Мертвый объем в цилиндре |

|

|

Давление питания гидросистемы |

|

|

Давление в сливе гидросистемы |

|

|

Коэффициент проводимости щели |

|

|

Радиальный зазор в паре золотник гильза |

|

|

Перекрытия в паре золотник гильза |

|

|

Радиус скругления кромок |

|

|

Для поиска условного минимума был использован метод модифицированной функции Лагранжа [2]. Непосредственно процедура минимизации проводилась методом деформируемого многогранника, известного также под названием метода Нелдера-Мида.

Алгоритм расчета параметров показан на рисунке 2.

Рисунок 2. Алгоритм расчета параметров

Модифицированная функция Лагранжа имеет следующий вид:

![]() ,

,

где ![]() - минимизируемая функция;

- минимизируемая функция;

![]() - накладываемые условия типа

- накладываемые условия типа ![]() .

.

В данном случае ![]() ,

, ![]() , где

, где ![]() – требуемая величина неравномерности скорости вращения.

– требуемая величина неравномерности скорости вращения.

Результаты моделирования

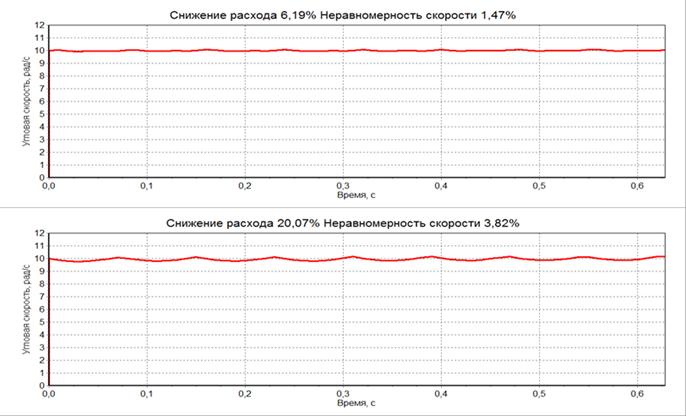

На рисунке 3 приведены графики зависимости угловой скорости от времени. Верхний график соответствует случаю с минимальной неравномерностью номинального значения скорости 10 рад/с, нижний график соответствует случаю с максимальной энергоэффективностью.

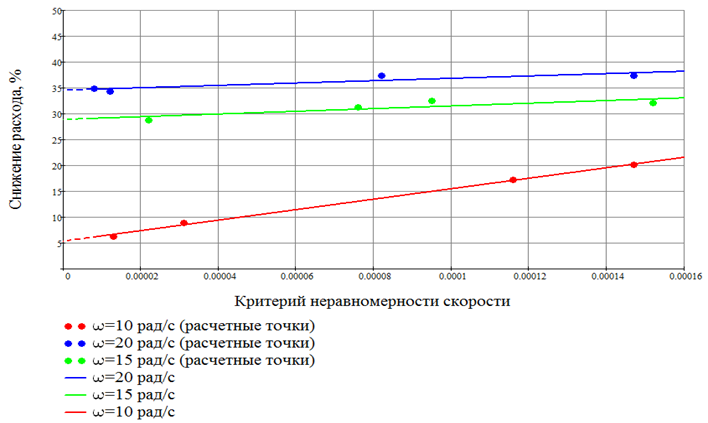

На рисунке 4 представлена взаимосвязь критериев при различных значениях требуемой частоты вращения.

Рисунок 4. Взаимосвязь критериев при различных скоростях вращения.

В формировании закона управления

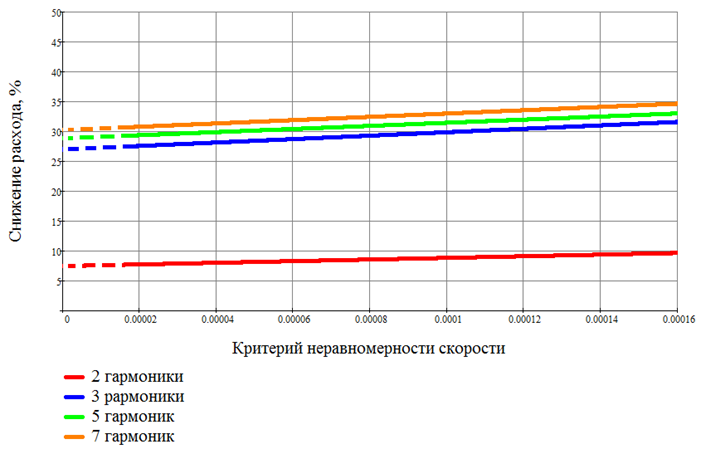

возможно варьирование числа гармоник ![]() . Взаимосвязь критериев при различном числе гармоник приведена на рисунке 5.

. Взаимосвязь критериев при различном числе гармоник приведена на рисунке 5.

Рисунок 5. Взаимосвязь критериев при различном числе гармоник

Заключение

Электрогидравлический привод, созданный по предлагаемой схеме, позволяет реализовать несколько режимов работы, используя разные способы управления:

- режим слежения по углу поворота вала;

- режим отработки заданной угловой скорости вращения вала;

- режим отработки заданной угловой скорости с повышенной энергоэффективностью.

Применение предложенного алгоритма позволяет в определенном диапазоне скоростей снизить потребляемый приводом от насосной станции расход на величину до 35 %. Таким образом, данный ЭГП возможно применять в различных областях техники, в которых нежелательно использование обычного дроссельного привода из-за малости его КПД.

Как видно из рисунка 5, существует некоторое число гармоник, выше которого увеличивать число составляющих управляющего сигнала нецелесообразно.

На основе приведенного графика можно обозначить требования к характеристикам управляющих устройств в зависимости от требуемой величины энергоэффективности и неравномерности скорости.

Список литературы

1. Гамынин Н.С., Лещенко В.А. Гидравлический следящий привод. – М.: Машиностроение, 1968. – 560 с.

2. Мину М. Математическое программирование. Теория и алгоритмы / пер. с фр. и предисл. А. И. Штерна. – М.: Наука, 1990. – 486 с.

3. Фомичев В.М. Проектирование цилиндрических золотниковых распределителей следящих электрогидравлических приводов : учеб. пособие. – M.: Изд-во МГТУ им. Н.Э. Баумана, 2009. – 19 с.

Публикации с ключевыми словами: дроссельное регулирование, электрогидравлический привод, условная оптимизация

Публикации со словами: дроссельное регулирование, электрогидравлический привод, условная оптимизация

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||