научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#10 октябрь 2004

Стенд для вибрационных испытаний

тепловыделяющих ![]() сборок ядерных энергетических

установок

сборок ядерных энергетических

установок

Васильева Елена Михайловна

лицей №1 г. Подольска, 11 класс

Научный руководитель:

Лунева Марина Владимировна,

аспирант кафедры «Метрология и взаимозаменяемость»

МГТУ им. Н.Э.Баумана

Введение

Энергетика, или, как говорят, топливно-энергетический комплекс, является одной из основ развития экономики современного общества. В области энергетических ресурсов и производства энергии объективно существует угроза истощения запасов топлива.

Поиски путей развития энергетики в настоящее время ведутся в направлении изыскания возможностей экономии энергии, более рационального использования топлива, исследований в области новых методов получения и преобразования энергии, а также привлечения в топливно-энергетический баланс альтернативных источников энергии (солнечной, ветровой и т.п.).

Главными направлениями развития электроэнергетики пока являются теплоэнергетика и атомная энергетика. Следовательно, для подавляющего большинства вновь создаваемых электростанций источниками энергии будут служить химическая энергия топлива или ядерная энергия.

1. Задачи обеспечения безопасности работы АЭС

Современные атомные электростанции представляют собой сложные инженерные сооружения. Выработка электрической энергии на таких станциях происходит в несколько этапов (рис. 1):

· в реакторе происходит реакция деления ядерного топлива (урана) содержащегося в тепловыделяющих сборках (ТВС) с большим выделением тепла;

· выделяющееся тепло отводится теплоносителем (водой 1 контура) в парогенератор. Теплоноситель имеет высокий уровень радиоактивности т.к. непосредственно соприкасается с радиоактивными материалами;

· теплоноситель (вода 1 контура) из реактора циркуляционным насосом подается в парогенератор, представляющий собой теплообменник. В парогенераторе происходит нагрев до испарения воды вторичного контура теплоносителем (водой 1 контура) из реактора, проходящей по трубкам внутри корпуса парогенератора;

· пар из парогенератора подается в паровую турбину, которая приводит во вращение генератор электрической энергии. Охлажденный пар возвращается в парогенератор.

В виду того, что для выработки электроэнергии используются радиоактивные материалы, необходимо обеспечить надежную защиту обслуживающего персонала и население близлежащей местности от воздействия радиоактивных веществ, накопленных в процессе работы реактора.

Среди этих веществ главную опасность представляют продукты деления ядерного топлива и теплоноситель первого контура – вода, содержащая проникшие через дефекты оболочек тепловыделяющих элементов (твэлов) осколки деления ядерного топлива.

Основными элементами, содержащими радиоактивные материалы, являются тепловыделяющие сборки (рис. 2) – так называемое «топливо» для ядерного реактора. При размещении определенного количества тепловыделяющих сборок (ТВС) в активной зоне реактора (рис. 3) начинается цепная реакция деления урана с выделением тепловой энергии.

Рис. 1. Схема ядерной энергетической установки:

1-главный циркуляционный насос; 2-циркуляционные трубы; 3-корпус реактора;

4-парогенератор; 5-емкость системы аварийного охлаждения реактора.

Рис. 2 Тепловыделяющая сборка (ТВС) ядерной энергетической установки:

1-головка; 2-чехол; 3-тепловыделяющий элемент (твэл); 4-дистанционирующая решетка;

5-опорная решетка; 6-хвостовик.

Тепловыделяющие сборки реакторов (ТВС) – представляют собой сложные, дорогостоящие, ответственные изделия специального назначения и состоят из совокупности тепловыделяющих элементов (твэл) – тонкостенных цилиндрических полых трубок малого диаметра (8,5 мм) и большой протяженности (более 2,5 м) с урановыми таблетками внутри. Таблетки являются ядерным топливом.

Тепловыделяющие элементы расположены внутри тонкостенной шестигранной оболочки (чехла). Для предотвращения перемещения внутри тепловыделяющей сборки тепловыделяющие элементы проходят через дистанционирующие решетки, поддерживающие заданное расстояние между ними. По каналам между тепловыделяющими элементами проходит теплоноситель.

В силу масштабности последствий возможной техногенной катастрофы в случае аварии на АЭС, необходимо обеспечить уровень надежности тепловыделяющих сборок (ТВС) равным 10-6- 10-7 (вероятность выхода из строя ТВС в случае аварий или других событий). Эти данные приняты согласно мировым достижениям.

Для обеспечения уверенности в надежности и качестве тепловыделяющих сборок (ТВС) производится комплекс испытаний при проектировании новых изделий и изготовлении серийных тепловыделяющих сборок.

При проектировании и изготовлении тепловыделяющих сборок проводятся следующие основные виды испытаний:

· термогидравлические испытания;

· прочностные и ресурсные испытания;

· транспортные испытания;

· испытания по определению свойств изделий;

· приемочные испытания.

В условиях резкого повышения требований к качеству изготовления изделий и повышения их конкурентоспособности на мировом рынке, возникла необходимость введения в производственный процесс новых видов испытаний для подтверждения надежности тепловыделяющих сборок ядерных реакторов. Дополнительные вибрационные испытания позволят выявить причины возможных отказов в работе тепловыделяющих сборок и провести более полный анализ их работоспособности, поскольку результаты испытаний являются количественным доказательством качества изделия.

2. Анализ условий работы тепловыделяющих сборок в активной зоне реактора

Проведение широкого комплекса исследований вибраций внутрикорпусных устройств ядерных энергетических установок вызвано необходимостью обеспечения надежности и работоспособности реакторных установок в течение заданного ресурса эксплуатации. Известно, что в силу специфики ядерных энергетических установок, заключающейся в недоступности для осмотра и ремонта (замены) ряда элементов и оборудования, наличия радиационного облучения, роль обоснования вибронадежности (вибропрочность, стойкости к виброизносу) является весьма актуальной. С позиций надежности и работоспособности продукции, например, тепловыделяющих сборок, возрастает роль программ по контролю вибрационного состояния и обеспечению безопасности реактора.

В настоящее время в обоснование работоспособности конструкций тепловыделяющих сборок проводятся их дореакторные ресурсные испытания на теплогидравлических стендах, обеспечивающих номинальные параметры теплоносителя (расход, давление, температура). Испытания на теплогидравлических стендах производится при неподвижных тепловыделяющих сборках. Такие испытания практически никогда не выявляли недостатков конструкций тепловыделяющих сборок. Однако в последнее время средняя частота отказов вследствие разгерметизации кассет составила 6·10-5, что на порядок выше, чем в нормальных условиях работы кассеты. Отказы тепловыделяющих сборок свидетельствуют как о наличии слабых мест в их конструкциях, так и о не полном воспроизведении условий эксплуатационного нагружения тепловыделяющих сборок при дореакторных испытаниях на существующих теплогидравлических стендах.

Результаты послереакторных исследований тепловыделяющих сборок, отказавших в последнее время, показывают, что одним из характерных видов разгерметизации топлива, независимо от степени его выгорания, является коррозия и износ в местах контакта тепловыделяющих элементов с дистанционирующими решетками. Это свидетельствует об интенсивном возвратно-поступательном перемещении или ударном взаимодействии в местах опирания твэлов на дистанционирующие решетки, вызванных вибрациями.

Традиционно источником вибраций элементов тепловыделяющих сборок считают поток теплоносителя, обеспечивающий теплосъем с топлива в активной зоне реактора (рис. 3.).

Рис. 3 Схема реактора ядерной энергетической установки

1-корпус реактора; 2- корзина активной зоны; 3-опорное кольцо; 4- шахта реактора;

5- кольцо упорное; 6- блок труб системы защиты; 7-крышка реактора;

8- стержни системы управляемой защиты (СУЗ); 9- привод СУЗ

Сложность воспроизведения распределения потока теплоносителя в тепловыделяющей сборке при дореакторных испытаниях, замена пульсирующего потока равномерным, исключение значительных поперечных скоростей потока в пучке твэлов, в том числе в области дистанционирующих решеток, оказывалось достаточным для снижения вибрационных нагрузок до уровня, лежащего ниже порога начала интенсивного износа и не выявляло дефектов конструкции.

Важное значение для исключения износа имеет конструкция дистанционирующих решеток, узлов крепления твэлов в опорных решетках.

Основная задача – обеспечение вибропрочности конструкции тепловыделяющих сборок – должна быть решена на стадии проектирования путем выбора правильных конструкторских решений.

Теплоноситель при прохождении через активную зону реактора и первый контур реакторной установки с петлевой компоновкой оборудования может приводить к возбуждению колебаний как тепловыделяющих элементов внутри тепловыделяющих сборок, так и тепловыделяющих сборок в целом как конструктивных элементов, вложенных в колеблющиеся внутрикорпусные устройства реактора.

Колебания внутренних элементов конструкции тепловыделяющих сборок вызваны течением теплоносителя через тепловыделяющую сборку (вдоль тепловыделяющих элементов). Колебания тепловыделяющих сборок в целом вызывает течение теплоносителя в каналах, образованных внутрикорпусными устройствами реактора. Течение теплоносителя через активную зону реактора приводит к маятниковым и вертикальным колебаниям внутрикорпусных устройств реактора. Движение теплоносителя через реактор приводит к тому, что тепловыделяющие сборки оказываются как под воздействием динамических нагрузок потока теплоносителя, движущегося внутри тепловыделяющих сборок, так и под воздействием перемещений внутрикорпусных конструкций реактора, которые вызывают пространственные возвратно-поступательные перемещения хвостовика и головки тепловыделяющей сборки.

Подтверждением изложенного механизма динамического нагружения тепловыделяющих сборок корпусных реакторов являются близкий по характеру износ, полученный при анализе разгерметизировавшихся в ходе эксплуатации тепловыделяющих сборок. Повреждения оболочек твэлов имеют место под первыми решетками и свидетельствуют о важной роли вертикальных (вдоль оси тепловыделяющей сборки) колебаний.

Изложенные результаты и анализы привели к выводу о необходимости создания при дореакторных теплогидравлических испытаниях тепловыделяющих сборок условий, обеспечивающих комбинированное гидродинамическое и механическое нагружение тепловыделяющих сборок корпусных реакторов. Проведение испытаний тепловыделяющих сборок в таких условиях позволит обосновать вибронадежность конструкций, повысить достоверность и представительность результатов, проверить и обосновать принимаемые конструкторско-технологические решения при разработке новых изделий.

3. Разработка стендового комплекса, моделирующего гидродинамическое нагружение тепловыделяющих сборок

Анализ показывает, что тепловыделяющие сборки корпусных реакторов совершают совместно с внутрикорпусными устройствами маятниковые и вертикальные колебания на собственных частотах шахты. Эти колебания с учетом конструктивных решений конструкции тепловыделяющих сборок могут стать источником значительных относительных перемещений тепловыделяющих элементов. Испытания макетов тепловыделяющих сборок на вибростенде подтверждают такую возможность. В соответствии с изложенным стендовый комплекс должен обеспечивать возможность:

· моделировать гидродинамическое возбуждение вибраций полно-масштабных макетов тепловыделяющих сборок потоком теплоносителя реакторных параметров при различных пульсациях давления (скорости) потока на входе в тепловыделяющую сборку;

· создавать вынужденные механические колебания тепловыделяющих сборок, моделирующие колебания внутрикорпусных устройств, возникающие при эксплуатации реакторов.

Проводимые испытания тепловыделяющих сборок следует разделить на следующие виды:

· испытания полномасштабного макета тепловыделяющей сборки в условиях термогидравлического стенда с максимально приближенными параметрами теплоносителя к эксплуатационным. Цель испытаний – определение параметров вибрационного нагружения и спектра ответа тепловыделяющей сборки и ее элементов при движении теплоносителя;

· испытания на механический виброизнос тепловыделяющих элементов и дистанционирующих решеток в условиях виброударных движений.

Средние значения параметров, расходов теплоносителя, которые необходимо реализовать при испытаниях, приведены в табл.1.

Таблица 1.

|

№ п/п |

Параметр |

ВВЭР-440 | |

|

реактор |

стенд | ||

|

1 |

Расход, макс. не более, м3/час |

130 |

200 |

|

2 |

Температура не более, °С: на входе на выходе |

270 316 |

320 |

|

33 |

Давление, макс., МПа |

12,5 |

15,0 |

Увеличение расхода и давления теплоносителя при испытании макета тепловыделяющей сборки на стенде по сравнению со значением расхода в реакторе вызвано стремлением исключить недопустимое развитие вибраций тепловыделяющей сборки при отклонениях расходов в эксплуатации от проектных значений.

Вынужденные механические вибрации хвостовика и головки тепловыделяющей сборки должны иметь амплитуду вибраций порядка 1…3 мм и частоту от 1 до 20 Гц. Механизмы, обеспечивающие вибрации хвостовика и головки должны давать возможность осуществлять безударные гармонические или ударные движения.

Оборудование стендового комплекса должно иметь возможность размещения испытываемого макета тепловыделяющей сборки, в каком либо корпусе (реторте), имитирующем размещение тепловыделяющей сборки в активной зоне реактора, устройства (вибраторы), имитирующие колебания тепловыделяющей сборки совместно с внутрикорпусными устройствами, и разнообразные измерительные устройства, фиксирующие параметры колебаний, устанавливаемые в тепловыделяющие элементы и на чехол тепловыделяющей сборки. Учитывая большую длину корпуса тепловыделяющей сборки целесообразно использовать два вибратора, синхронно работающих в горизонтальной плоскости.

Реторта (корпус) должна воспроизводить штатное исполнение узлов установки и крепления тепловыделяющей сборки в реакторе и содержать элементы, моделирующие сборки, окружающие испытываемую сборку. Кроме того, способ крепления тепловыделяющих сборок в реторте должен обеспечить возможность виброперемещений макетов тепловыделяющих сборок от внешнего устройства - вибратора. Вибраторы (независимо от принципа действия) в общем случае должны обеспечить виброперемещения макетов тепловыделяющих сборок с требуемыми параметрами в горизонтальной и вертикальной плоскости.

Характеристики испытаний (давление, температура, расход теплоносителя) должны соответствовать параметрам теплоносителя в реакторе с учетом требуемого расширения диапазона (табл.1).

3.1 Характеристики механического возбуждения

Механическое возбуждение должно обеспечить колебания сборки в двух взаимно перпендикулярных плоскостях. Для того чтобы иметь возможность имитации механических колебаний кассеты, вызванных пульсациями давления на насосных частотах (125, 250 Гц) следует также создать колебания сборки на этих частотах.

Вибрацию тепловыделяющей

сборки можно вызвать приложением к ней силы ![]() , амплитуда и частота (

, амплитуда и частота (![]() и w) которой определяют амплитуду и частоту вынужденных колебаний сборки в реакторе.

Плоскость колебаний определяется направлением действия приложенной силы. В поставленной

задаче необходимо создать колебания сборки в вертикальной и горизонтальной плоскостях.

Этот вопрос решается соответствующей ориентацией вибратора относительно кассеты.

Принципиальная схема стенда представлена на рис. 4.

и w) которой определяют амплитуду и частоту вынужденных колебаний сборки в реакторе.

Плоскость колебаний определяется направлением действия приложенной силы. В поставленной

задаче необходимо создать колебания сборки в вертикальной и горизонтальной плоскостях.

Этот вопрос решается соответствующей ориентацией вибратора относительно кассеты.

Принципиальная схема стенда представлена на рис. 4.

Для определения требуемых

усилий рассмотрим поперечные колебания тепловыделяющей сборки для реактора типа ВВЭР-440,

представив ее в виде консольно закрепленного при помощи шарнира пучка стержней (см.

рис.5). К свободному концу сборки прилагается сила ![]() где

где ![]() -

амплитудное значение силы, необходимой для возбуждения колебаний свободного конца

пучка стержней с амплитудой

-

амплитудное значение силы, необходимой для возбуждения колебаний свободного конца

пучка стержней с амплитудой ![]() (м),

(м),

w=2pf (рад/сек) – круговая частота колебаний кассеты.

Уравнение маятниковых колебаний кассеты имеет вид:

![]() ,

,

где l=3,21 м. – длина тепловыделяющей сборки;

J – момент инерции сборки относительно точки подвеса;

![]() - угловое ускорение колебаний, связанное с линейным

перемещением свободного конца x соотношением:

- угловое ускорение колебаний, связанное с линейным

перемещением свободного конца x соотношением:

![]() ,

,

K– коэффициент динамичности системы, который может изменяться в пределах от 5 до 10 в зависимости от конструктивных и режимных параметров колебательной системы.

При частотах возбуждения колебаний тепловыделяющей сборки, совпадающих с собственными частотами ее изгибных колебаний, будет иметь место резонанс и в этом случае для обеспечения виброперемещений хвостовика кассеты с амплитудой х потребуется большая сила F. Принимая по результатам опытных работ, что коэффициент динамичности изгибных резонансных колебаний тепловыделяющей сборки составляет величину порядка 5, значение требуемой силы для поддержания виброперемещений хвостовика нужно увеличить в 5 раз, то есть Fтреб=5×F0.

При расчете момента инерции кассеты необходимо учитывать инерционность жидкости, заполняющее пространство между стержнями тепловыделяющих элементов.

С учетом массы жидкости внутри сборки равной m=110 кг получим:

Принимая M=720 кг (масса тепловыделяющей сборки), можно определить момент инерции сборки:

![]() ,

,

Уравнение движения принимает вид:

![]()

следовательно, амплитудное значение возбуждающей силы равно:

![]()

Принимая x0 = 1×10-3 м и частоту поперечных колебаний сборки f=16 Гц, получим:

![]() кг,

кг,

![]() рад/сек,

рад/сек,

![]() Н,

Н,

![]() Н.

Н.

Рис. 4. Принципиальная схема стенда для виброиспытаний

тепловыделяющих сборок

Рис. 4. Принципиальная схема стенда для виброиспытаний

тепловыделяющих сборок

Рис.5. Расчетная схема механического возбуждения колебаний тепловыделяющей сборки в горизонтальной и вертикальной плоскостях

Для возбуждения колебаний тепловыделяющей сборки в вертикальной плоскости с частотой в пределах fя=(0,1¸5 Гц) и амплитудой z порядка 10 мм требуемое усилие определяется соотношением:

![]() Н.

Н.

Если принимать, что толкатель вибратора не воспринимает статический вес тепловыделяющей сборки, то при возбуждении колебаний вибратор должен создавать усилие до

![]() Н.

Н.

Данная оценка показывает, какие усилия должны развивать вибраторы при возбуждении колебаний тепловыделяющей сборки типа ВВЭР-440, как в вертикальной, так и в горизонтальной плоскостях.

3.2 Анализ различных конструкций вибраторов

3.2.1. Механические вибраторы

На рис. 6 представлен фрагмент схемы экспериментального стенда. Исследуемая тепловыделяющая сборка 1 устанавливается в экспериментальной колонке (реторте) 2 на опорной плите 3. Эта плита закреплена в полости входной камеры 4 так, чтобы она имела две степени свободы, т.е. способность перемещаться вдоль осей x и z. Для создания вибраций кассеты предполагается использовать три вибратора 5 (на рис. показан только один из них), которые создают силовое воздействие на опорную плиту при помощи передаточных звеньев 6. Через опорную плиту и хвостовик тепловыделяющей сборки 7 колебания передаются исследуемой тепловыделяющей сборке.

Такое устройство позволит возбудить колебания тепловыделяющей сборки, характеристики которых будут определяться частотой и амплитудой силового воздействия каждого вибратора на опорную плиту. На приведенной схеме вибратор 5 находится снаружи входной камеры 4 и связь между вибратором и опорной плитой реализуется при помощи передаточного звена. Поскольку внутри входной камеры находится среда при давлении порядка 16×МПа и температуре около 360°С, то в такой конструкции устройства механического нагружения потребуется узел уплотнения 8 передаточного звена. Передачу усилий от вибратора к опорной плите можно осуществить при помощи:

а) возвратно-поступательного движения передаточного звена вдоль его продольной оси;

б) вращения передаточного звена с постоянной угловой скоростью вокруг продольной оси и применения кулачкового или кривошипно-шатунного механизма для преобразования вращательного движения в возвратно-поступательное;

в) крутильных колебаний передаточного звена вокруг этой же продольной оси.

Рис. 6. Схема механического вибратора.

1 – исследуемая тепловыделяющая сборка; 2 – экспериментальная колонка (реторта);

3 –опорная плита; 4 – корпус входной камеры; 5 – вибратор механический;

6 – передаточное звено; 7 – хвостовик кассеты; 8 – узел уплотнения

В вариантах (а) и (в) движение передаточного звена содержит фазы ускорения, торможения и остановки. Такой характер движения создает более тяжелые условия работы для узла уплотнения, чем в варианте (б), где передаточное звено вращается с постоянной угловой скоростью. Однако, в вариантах (а) и (в) значительно проще реализовать конструкцию устройства механического нагружения, которое позволит изменять амплитуду колебаний кассеты без нарушения гидродинамической обстановки в экспериментальном участке. Устройство, созданное по схеме (б), в этом случае потребует прекращения циркуляции теплоносителя и частичную разборку входной камеры.

Дополнительное преимущество схем (а) и (б) связано с тем, что при их реализации в качестве движителя можно использовать электродвигатель, электродинамические или механические вибраторы (кулачковые, кривошипно-шатунные). Схема (б) может быть реализована только с помощью электродвигателя.

Общим недостатком всех рассмотренных схем устройства для возбуждения колебаний тепловыделяющей сборки является наличие в конструкции узла уплотнения. Кроме снижения надежности работы, этот узел потребует дополнительных усилий и мощности, необходимых для преодоления сил трения.

3.2.2 Электромагнитные (электродинамические вибраторы)

В качестве вибратора могут использоваться электромагнитные преобразователи с движущимся якорем или подвижной катушкой. Преимущество этих преобразователей состоит в том, что на их основе можно реализовать устройство для возбуждения колебаний без узла уплотнения. На рис.7 и 8 представлены возможные схемы реализации такого устройства. Тонкостенный стакан 1 герметично соединен с корпусом входной камеры 2 и контрполюсом 3 магнитопровода 4. В образовавшейся герметичной полости размещается подвижный якорь 5 или подвижная катушка 6, которые закреплены непосредственно на опорной плите 7. Снаружи стакана соответствующим образом установлены магнитопровод 4, катушка возбуждения 9, или катушка подмагничивания 10. Изменение электрического тока в катушке возбуждения или в подвижной катушке вызывает адекватное изменение силового воздействия на опорную плиту. Крепление исследуемой кассеты 8 к опорной плите производится аналогично схеме, рассмотренной выше (опорная плита имеет две степени свободы, т.е. способна перемещаться вдоль осей x и z). Несомненно, что отсутствие узла уплотнения намного увеличивает надежность работы устройства и снижает эксплуатационные расходы. Реализация этих схем обеспечивает возвратно-поступательное движение опорной плиты, регулировку и синхронизацию режимов работы нескольких устройств одновременно, позволяет в широких пределах изменять частоту и амплитуду колебаний кассеты.

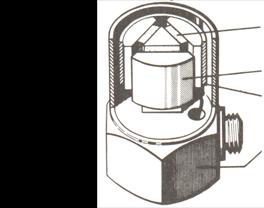

Рис. 7. Схема электродинамического вибратора.

1 – стакан герметичный; 2 – корпус входной камеры; 3 – контрполюс электромагнита;

4 – магнитопровод; 5 – подвижный якорь; 7 – фрагмент опорной плиты;

8 – исследуемая кассета; 9 – катушка возбуждения

Рис. 8. Схема электродинамического вибратора с подвижной катушкой.

1 – стакан герметичный; 2 – корпус входной камеры; 3 – контрполюс электромагнита;

4 – магнитопровод; 5 – подвижный якорь; 6 – подвижная катушка;

7 – фрагмент опорной плиты; 8 – исследуемая кассета; 9 – катушка возбуждения;

10 – катушка подмагничивания

Применение электродинамического вибратора позволит расширить круг решаемых задач. Обычно частоту и амплитуду колебаний задают и контролируют генератором стандартных сигналов (ГСС). При замене ГСС на магнитофон с записью амплитудно-частотных характеристик колебаний тепловыделяющей сборки в штатных условиях можно на экспериментальной установке воспроизвести вибрационную обстановку очень близкую к штатной.

Преобразователи с подвижной катушкой имеют несколько большие габариты и вес, чем преобразователи с подвижным якорем. Однако, применение подвижной катушки позволяет избежать влияния магнитного гистерезиса, связанного с перемагничиванием подвижного якоря в процессе работы устройства и тем самым повысить возможную частоту колебаний. Работа такого преобразователя основана на взаимодействии проводника с током и магнитного поля, создаваемого катушкой подмагничивания 10 в зазоре, где расположена подвижная катушка 6 (проводник с током) (см. рис.8). Усилия, развиваемые таким устройством пропорциональны силе тока, протекающего через катушку и числу витков провода в катушке.

3.2.3 Общая структура стендового комплекса для вибрационных испытаний полномасштабных макетов тепловыделяющих сборок

Стендовый комплекс для вибрационных испытаний (рис. 9) представляет собой комплекс из трех широкополосных электродинамических преобразователей, установленных по вертикали и предназначенных для создания двухкомпонентного кругового вибрационного возбуждения синусоидальной формы.

Рис. 9. Принципиальная

схема стенда для виброиспытаний тепловыделяющих сборок

Рис. 9. Принципиальная

схема стенда для виброиспытаний тепловыделяющих сборок

Для установления гидромеханических условий нагружения тепловыделяющей сборки, фиксации и идентификации состояния основных узлов конструкции сборки при испытаниях необходимо определение:

1). механических вибрации опорных конструкций тепловыделяющих сборок;

2). виброперемещений, виброскоростей и виброускорений основных элементов и узлов тепловыделяющих сборок – откликов исследуемой конструкции на гидромеханическое нагружение.

Широкий частотный диапазон собственных и вынужденных колебаний элементов и узлов тепловыделяющих сборок делает необходимым при определении реальных величин задаваемых вибраций опорных конструкций тепловыделяющих сборок и вибрационных откликов узлов и элементов тепловыделяющих сборок применять датчики виброускорений.

Датчики виброускорений обеспечивают измерения в частотном диапазо 10…15 Гц виброускорений и расчет по ним виброскоростей и виброперемещений.

Датчики виброускорений используются для исследований движений хвостовика, головки, дистанционирующих решеток пучка твэлов.

Измерение механических вибраций опорных конструкций тепловыделяющих сборок проводится на хвостовике и головке тепловыделяющей сборки, вибрации тепловыделяющих элементов исследуют при помощи измерительных стержней. Для этого используются трехкомпонентные датчики виброперемещений датской фирмы «Брюль и Къер» (рис. 10)

2

2

1

3

4

Рис. 10 Пьезоэлектрический акселерометр фирмы «Брюль и Къер»

1-грузик; 2-пьезоэлемент; 3-стяжное кольцо; 4-основание датчика.

Пьезоэлектрический акселерометр содержит три плоских пьезоэлемента (2), закрепленных между расположенной в центре опорной стойкой треугольного сечения и тремя грузиками (1), прижатыми стяжным кольцом (3). Поскольку стяжное кольцо действует на грузики и пьезоэлементы с большой радиальной силой, в акселерометрах не используются ни крепежные винты, ни промежуточные клейкие слои. В качестве электродов, на которых имеется отдаваемый пьезоэлементами электрический заряд, служат стяжное кольцо и металлический корпус акселерометра.

Принцип действия акселерометра основан на том, что воздействующие на основание акселерометра механические колебания приводят к тому, что на каждый пьезоэлемент действует динамическая сила, равная произведению ускорения на массу грузика. Отдельные пьезоэлементы генерируют электрический заряд, пропорциональный действующей на них динамической силе. Массы грузиков акселерометра не изменяются, следовательно, имеющийся на электродах пьезоэлементов электрический заряд пропорционален ускорению грузиков, а следовательно ускорению механических колебаний поверхности объекта, на которой закреплен акселерометр.

Пьезоэлектрический акселерометр отдает электрический сигнал, пропорциональный ускорению действующих на него механических колебаний. Пропорциональный ускорению сигнал можно путем интегрирования преобразовать в сигнал, пропорциональный скорости механических колебаний. Путем двукратного интегрирования пропорционального ускорению сигнала получается сигнал, пропорциональный перемещению действующих на акселерометр механических колебаний. Возможность осуществления электронным путем интегрирования выходного сигнала относится к преимуществам пьезоэлектрического акселерометра.

Измерение вибрации пучка твэлов проводится по виброперемещениям дистанционирующих решеток. Измерения проводятся на первой, срединной и выходной дистанционирующих решетках.

Измерения вибраций твэлов проводится по виброускорениям твэлов, определенных на срединах пролета между дистанционирующими решетками в трех-четырех сечениях равномерно по высоте тепловыделяющего элемента.

Для сравнения фактических (реальных) колебаний с заданными системой управления, проводятся контрольные измерения виброперемещений, виброускорений корпуса колонки (реторты) трехкомпонентными датчиками, установленными на уровнях хвостовика и головки ТВС. Все сигналы датчиков преобразуются в цифровой код и обрабатываются программно для получения относительных перемещений (траекторий), частотных спектров колебаний тепловыделяющих сборок, с целью дальнейшего анализа и изучения.

3.2.4 Первичные преобразователи колебаний тепловыделяющей сборки

Пьезоэлектрические первичные преобразователи вибрации (акселерометры) датской фирмы «Брюль и Къер» для измерения механических колебаний предназначены для контроля динамических характеристик энергетического оборудования при температуре до 400 0C, давлении до 20 МПа.

Исследование пучка кассет осуществляется с помощью измерительных стержней. Измерительные стержни геометрическими размерами, погонной массой и условиями закрепления в кассете соответствуют натурным тепловыделяющим элементам. Акселерометры могут размещаться внутри тепловыделяющих трубок и крепиться на заданной глубине с помощью воска. Выводной кабель датчика выполнен из термостойкого кабеля диаметром 2 мм в оболочке из нержавеющей стали. Кабель проходит через отверстия в имитаторах топливных таблеток и выводится из имитатора тепловыделяющего элемента через верхнюю заглушку. Схема расположения измерительных стержней в пучке тепловыделяющих элементов (твэлов) показана на рис. 11. Наличие нескольких виброакселерометров в одном измерительном стержне позволяет одновременно производить измерения на различных высотах кассеты. Конструкция виброакселерометров позволяет проводить измерения вибрации одновременно в двух взаимно перпендикулярных направлениях. Все виброакселерометры до установки в измерительный стержень, калибруются на вибростенде с целью определения собственных частот чувствительных элементов и снятия амлитудно - частотных характеристик.

Рис. 11 Расположение измерительных стержней в макете тепловыделяющей сборки

Испытания тепловыделяющих сборок проводятся с целью получения амплитудно-частотных и амплитудно-скоростных характеристик гидродинамически возбуждаемых колебаний основных элементов конструкции тепловыделяющей сборки (пучка твэлов, индивидуальных твэлов, чехла, несущего каркаса).

Испытания проводятся:

· в воздушной и водной среде, неподвижной и движущейся, при нормальных условиях (атмосферное давление, температура до 900 С) и при условиях, характерных для реакторного теплоносителя (давление до 16 МПа, температура до 3200С);

· в условиях вынужденных механических колебаний опорных конструкций тепловыделяющей сборки (хвостовика, головки, подвески), возбуждаемых в горизонтальной плоскости поперечного сечения тепловыделяющей сборки и в направлении оси тепловыделяющей сборки, имитирующих частоты и амплитуды аналогичные возникающим при эксплуатации сборок в реакторе.

4. Система управления технологическим оборудованием стенда

4.1. Структура системы управления

Система управления стендом состоит из двух уровней (рис. 12).

Нижний уровень включает в себя:

· технологические датчики для контроля параметров испытания (температура среды, давление, расход имитатора теплоносителя и т.д.);

· исполнительные механизмы (электрифицированные задвижки, клапаны, насосы, вибраторы), нагреватели;

· исполнительные автоматы, регуляторы электрической мощности, обеспечивающие требуемые режимы испытаний.

Верхний уровень включает в себя:

· пульт управления;

· «жесткую» технологическую мнемосхему с изображением элементов испытаний;

· компьютер оператора для задания параметров испытания, обработки и хранения результатов, анализа полученных данных.

· систему сигнализации и локальные регуляторы.

4.2. Основные функции системы управления

· Дистанционное управление технологическим оборудованием;

· Представление оперативному персоналу информации о ходе технологических процессов и состоянии оборудования стендового комплекса;

· Предупредительная и аварийная сигнализация;

· Автоматическое регулирование технологических параметров;

· Реализация блокировок и защит;

· Автоматическая система управления базами данных.

Система управления функционирует следующим образом.

На показывающие приборы «жесткой» технологической мнемосхемы поступают сигналы с индивидуальных технологических датчиков. Эти приборы показывают наиболее важные параметры стенда (температура среды, давление, расход имитатора теплоносителя и т.д.) в технологических единицах. Сигналы с остальных технологических датчиков поступают в автоматизированную систему накопления информации (АСНИ), где они преобразуются в цифровую форму, обрабатываются и выдаются в виде отчетов в локальную компьютерную сеть.

Компьютер оператора получает эти данные и обеспечивает их визуализацию в виде мнемосхем и таблиц. Эта информация является основным средством оперативного персонала для ведения режима эксперимента на стенде.

В случае отказа по какой-либо причине системы АСНИ, оператор может контролировать состояние технологического оборудования стенда, используя «жесткую» мнемосхему, до тех пор, пока работоспособность АСНИ не будет восстановлена или не будет принято решение о прекращении экспериментальных работ.

Дистанционное управление технологическим оборудованием осуществляется посредством ключей (выключателей) установленных на пульте. Команды оператора поступают на технологические задвижки, клапаны, насосы и пульсатор давления через исполнительные автоматы, а информация о состоянии технологического оборудования выдается на пульт оператора.

Управление электромагнитными вибраторами производится с компьютера АСНИ, который формирует сигналы по заранее определенной программе.

Рис. 12. Система управления стендом испытаний тепловыделяющих сборок

Выводы

Разработанная схема компоновки стенда для вибрационных испытаний тепловыделяющих сборок обеспечивает необходимые параметры и режимы проведения испытаний в соответствии с требованиями эквивалентности.

Достоверность результатов испытаний тепловыделяющих сборок обеспечивает требуемую уверенность в надежности и безотказности объекта испытаний.

В ходе исследований установлено, что выбранные параметры и режимы испытаний адекватно оценивают процессы, происходящие в реакторе при его функционировании, поэтому разработанный стенд можно считать отвечающим требованиям достоверности и эквивалентности.

На основе полученных в ходе исследований полномасштабных макетов тепловыделяющих сборок данных, сделаны выводы о корректности использования данной конструкции вибрационной установки и испытательного корпуса (реторты) для проведения вибродинамических испытаний тепловыделяющих сборок.

Список литературы

1. Дементьев Б.А. Ядерные энергетические реакторы - М.: Энергоиздат, 1984.

2. Овчинников Ф.Я., Семенов В.В. Эксплуатационные режимы ВВЭР. – М.: Энергоатомиздат, 1988.

3. Каталог вибрационных транспортных и технических машин. – М., 1987.

4. Кожевников С.Н. Механизмы. -М., 1976.

5. Решетов Л.Н. Кулачковые механизмы. – М., 1953.

6. Займовский А.С., Калашников В.В., Головнин И.С. Тепловыделяющие элементы атомных реакторов - М.: Машиностроение, 1966.

7. Пьезоэлектрические акселерометры и предусилители. Справочник по теории и эксплуатации. Бак. тех. наук Марк Серридж, маг. тех. наук Торбен Р. Лихт., Брюль и Къер, 1987.

8. Анурьев В.И. Справочник конструктора-машиностроителя - т.1-3. - М.: Машиностроение, 1980

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||