научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

#10 октябрь 2004

УДК 621.001.5-034.14:621.791:621.78

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ДЛЯ ЧИСЛЕННОГО АНАЛИЗА ПОКАЗАТЕЛЕЙ СВАРИВАЕМОСТИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПРИ МНОГОСЛОЙНОЙ СВАРКЕ

Коновалов А.В. (Москва, МГТУ им.Н.Э.Баумана)

В МГТУ им.Н.Э.Баумана разработана «Система компьютерного анализа свариваемости сталей», которая позволяет значительно сократить трудоемкость проектирования технологии сварки и решать задачи оптимизации технологических параметров процесса многослойной сварки низколегированных сталей. Комплексный анализ технологических вариантов сварки выполняется путем моделирования совокупности протекающих в металле физико-металлургических процессов, формирующих показатели свариваемости. В системе реализован прикладной аспект понятия свариваемости материалов. Показателями свариваемости материала являются те свойства сварного соединения, для которых установлены нормативные значения согласно техническим требованиям к данному типу сварных конструкций с учетом их назначения и условий работы.

Наиболее частым и опасным проявлением недостаточной свариваемости низколегированных сталей (НЛС) являются холодные трещины (ХТ) – локальные хрупкие межкристаллические разрушения металла сварных соединений, претерпевшего полную или частичную закалку. Значительные трудности вызывает обеспечение заданного комплекса механических и эксплуатационных свойств различных зон сварного соединения.

Существенные резервы обеспечения свариваемости НЛС скрыты в правильном выборе теплового режима сварки. Однако значительные потенциальные возможности многослойной сварки как по управлению процессами формирования структуры и свойств сварного соединения, так и для регулирования уровня временных и остаточных напряжений, используются не в полной мере. Принятие принципиальных решений относительно режимов и последовательности укладки швов, выбора сварочных материалов, назначении подогрева и т.п. осуществляется на основе личного опыта разработчиков и результатах многочисленных экспериментов, сами решения, как правило, не являются оптимальными. Недостаточно широко при проектировании технологии сварки используются прогрессивные методы исследований на основе компьютерного моделирования, что приводит к необходимости применения нетехнологичных и дорогостоящих традиционных решений – назначение предварительного или сопутствующего подогрева, последующего отпуска сварных конструкций. Наконец, сам процесс разработки технологии многослойной дуговой сварки изделий из НЛС остается весьма трудоемким и длительным.

Перечисленные недостатки в значительной мере объясняются сложностью и большим числом взаимосвязанных процессов, протекающих в сталях при многослойной сварке, их влиянием на комплекс показателей качества сварного изделия, неоднозначной зависимостью показателей качества от параметров технологии сварки (рис.1).

Рис.1.

Схема взаимосвязей

показателей свариваемости

НЛС

с процессами, протекающими

в металле при сварке

Совершенно очевидно, что только использование технических возможностей современной компьютерной техники для комплексного анализа технологических вариантов сварки путем моделирования совокупности протекающих в металле процессов, позволит получать оптимальные технологические решения при значительном снижении ресурсоемкости самого процесса разработки.

На кафедре «Технологии сварки и диагностики» МГТУ им.Н.Э.Баумана разработана «Система компьютерного анализа свариваемости сталей», которая позволяет значительно сократить трудоемкость проектирования технологии сварки и, в частности, решать задачи оптимизации технологических параметров процесса многослойной сварки НЛС. В системе реализован прикладной аспект понятия свариваемости материалов, т.е. полагается, что свариваемость зависит от состава материала, особенностей конструкции, технологии сварки, а также тех свойств (механических и служебных) и качества (допустимость дефектов), которыми должны обладать сварные соединения для обеспечения их работоспособности и надежности. Показателями свариваемости материала в данном случае являются те свойства сварного соединения, для которых установлены нормативные значения согласно техническим требованиям к данному типу сварных конструкций с учетом их назначения и условий работы.

Система включает в себя исследовательскую часть для подробного численного анализа совокупности физико-металлургических процессов, протекающих в изделии при сварке, термической обработке и эксплуатации (реализованную на базе программного комплекса «СВАРКА»); инженерную часть для оперативного анализа технологических вариантов сварки типовых соединений (реализованную на базе программного комплекса «Свариваемость легированных сталей» [1]); а также базы данных о свойствах материалов и средства представления результатов.

Интеграция двух мощных программных комплексов позволила значительно расширить возможности анализа и круг решаемых задач. Программный комплекс «СВАРКА» к настоящему времени обеспечивает моделирование в связной постановке методом конечных элементов следующего комплекса процессов в сложных неоднородных сварных узлах (рис.2): распространение электрического тока; теплопроводность; плавление, кристаллизация и фазовые превращения материала; диффузия примесей (главным образом водорода); деформации металла, его повреждение, образование и рост трещин. Моделирование процессов осуществляется с учетом физической и геометрической нелинейности.

Рис. 2. Структурная схема программного комплекса «СВАРКА»

Использование такой комплексной модели позволяет проводить анализ и находить решения наиболее сложных технологических сварочных проблем, таких, как предотвращение образования трещин при сварке, обеспечение требуемого комплекса механических свойств сварных соединений низколегированных сталей, уменьшение деформаций конструкций при сварке, оптимизация технологии контактной сварки и многие другие.

Создание базы данных по свойствам материалов позволило значительно упростить поиск и подготовку исходных данных для расчетов. При отсутствии необходимых справочных данных для проведения оценочных расчетов возможен прогноз типовых зависимостей теплофизических и механических свойств материала по его химическому составу. Для класса низколегированных сталей предусмотрено построение компьютерной диаграммы анизотермического распада аустенита (АРА) для дальнейшего моделирования структурных превращений (рис. 3) и построения дилатометрических кривых.

Рис. 3. Схематизированная компьютерная диаграмма АРА

Специфической особенностью многослойной сварки является то, что металл сварного соединения испытывает многократные тепловые воздействия, в результате чего изменяется его структура и, соответственно, структурно-зависимые свойства, относимые к показателям свариваемости. Для компьютерного проектирования технологии многослойной сварки необходимы адекватные математические модели, описывающие протекание полиморфных превращений в условиях произвольных термических циклов.

К настоящему времени для большинства сталей построены диаграммы АРА, которые позволяют прогнозировать структурный состав и свойства сталей при непрерывном охлаждении от температур выше А3 до комнатных. Такие диаграммы возможно использовать для анализа структурных превращений при однопроходной сварке или термической обработке, однако их непосредственное приложение к многослойной сварке весьма проблематично. Суть проблемы состоит в том, что указанные диаграммы не отражают процессов, происходящих на этапе нагрева, в то время как СТЦ многослойной сварки (рис. 4) характеризуется многократным повышением температуры, причем повторные нагревы, как правило, не приводят к полной аустенизации стали.

Рис. 4. Термический цикл многослойной сварки

В связи с этим для моделирования структурных превращений в условиях СТЦ многослойной сварки используется численное решение системы дифференциальных и алгебраических уравнений [2], описывающих кинетику полиморфных превращений для заданного числа фаз (для сталей это жидкая фаза, аустенит, феррито-перлитная смесь, бейнит, мартенсит и мартенсит отпуска). Такой подход, несомненно, является более сложным, чем простое наложение термического цикла на термокинетическую диаграмму материала (при этом моделирование структурных превращений сводится к интерполяции по таблицам, описывающим диаграмму), но он позволяет учесть немонотонное изменение температуры в условиях СТЦ многослойной сварки.

Скорость диффузионного распада фазы зависит от ее доли в структуре и температуры [3]: Dp/Dt = p(t)Ч КР(Т); где p(t) – текущая доля фазы в структуре стали, КР(Т) - функция распада, т.е. мгновенная скорость изменения относительной доли фазы, зависящая для данного вида превращения только от температуры. Для каждой фазы необходимо определить свою функцию распада, а для продуктов превращения - температурный интервал их образования, соответствующий диаграмме АРА стали.

Определение кинетических коэффициентов функций распада – наиболее сложный предварительный этап моделирования. Для этого необходимо схематизировать диаграмму АРА и решить обратную задачу, моделируя структурные превращения в условиях, характерных для построения диаграммы. Найденные величины кинетических коэффициентов должны обеспечивать получение заданного конечного соотношения структурных компонентов. Таким способом возможно определить функции распада для перлитного и бейнитного превращений. Степень завершенности бездиффузионного (мартенситного) превращения в интервале ТМН – ТМК зависит только от температуры [4]. Для определения функций распада закаленных структур необходимо располагать экспериментальными данными об изменении твердости стали при отпуске.

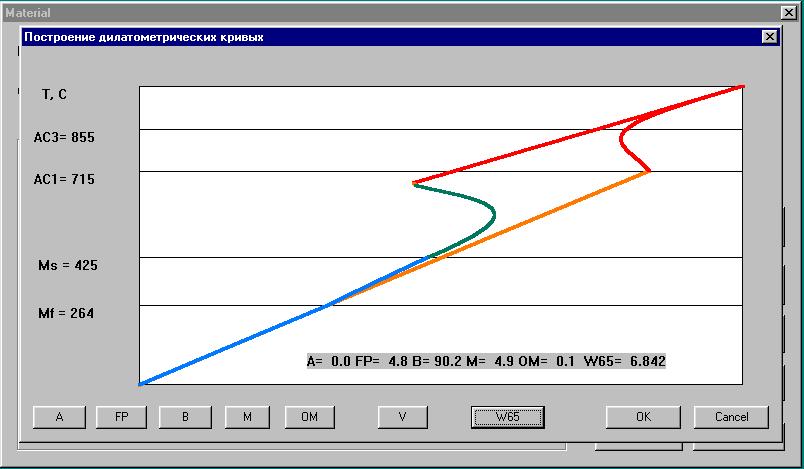

Полученные значения кинетических коэффициентов для различных видов превращений используются для моделирования при произвольном законе нагрева и охлаждения. Проведенные тестовые расчеты показали работоспособность указанного подхода, который позволяет, в частности, получать дилатометрические кривые (рис. 5) и зависимости теплофизических и механических свойств от состава структуры и температуры для произвольного режима нагрева и охлаждения.

Рис. 5. Дилатометрическая кривая, полученная путем моделирования

В расчетах реальных сварочных процессов, как правило, требуется решение тепловой задачи (и связанной с ней задачи о структурных превращениях). Тепловая задача наиболее критична к шагу по времени при использовании явной схемы решения. Учитывая то, что сварочный нагрев и охлаждение при высоких температурах происходят с большой скоростью, использование явной схемы оправдано. Для сокращения времени расчетов при анализе температурных полей используется переключение схемы счета с явной на неявную на этапе выравнивания температур. Шаг по времени выбирается согласованным для всех решаемых связных задач. Диффузионная задача решается по явной схеме, поскольку коэффициент диффузии водорода в стали на несколько порядков меньше ее коэффициента температуропроводности. Кроме того, в области низких температур величина коэффициента диффузии уменьшается по экспоненциальному закону, что приводит к увеличению допустимого шага по времени. В качестве движущей силы диффузии рассматривается градиент водородного потенциала, что позволяет учитывать различную растворимость водорода в структурных компонентах стали.

Решение электрической и деформационной задач производится по неявной схеме, поэтому ограничения на величину шага определяются лишь соображениями целесообразности, связанными с особенностями моделируемого объекта, и могут быть заданы пользователем либо определены автоматически в ходе решения.

Литература

1. Макаров Э.Л.,Коновалов А.В. Система компьютерного анализа свариваемости и технологии сварки легированных сталей. // Сварочное производство. 1995 N 3.

2. Лившиц Л.С., Хакимов А.Н. Металловедение сварки и термическая обработка сварных соединений.- М.: Машиностроение, 1989.- 336 с.

3. Кристиан Дж. Теория превращений в металлах и сплавах: Пер. с англ. М.: Мир, 1978.- Ч.1, 806 с.

4. Гуляев А.П. Металловедение.- М.: Металлургия, 1977.- 647 с.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||