научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 09, сентябрь 2012

DOI: 10.7463/0912.0453572

УДК 621.436

Россия, Алтайский государственный технический университет

Россия, Алтайский государственный аграрный университет

Введение

Топливоподающая аппаратура (ТПА) аккумуляторного типа начала применяться на главных судовых дизелях с 1910 г. и наиболее широко использовалась в 50-е годы. Механическое управление клапаном, приводимым от кулачка, обусловливало количество и фазу впрыскиваемого топлива. Высокое давление впрыскивания оказывалось возможным поддерживать на всех частичных режимах работы дизеля. К исчезновению на полстолетия этих систем привели следующие их недостатки: сложность, металлоемкость, громоздкость, разветвленность линии высокого давления (ЛВД) и недостаточная живучесть при разгерметизации одного из соединений, необходимость автономной зарядки аккумулятора перед пуском.

Новые требования к ТПА, а именно, требование управляемости давлением, характеристикой подачи и углом опережения впрыска топлива (УОВТ) по режимам работы и возможность, таким образом, глубокой оптимизации рабочего процесса, вызвали к жизни новое поколение аккумуляторных систем с электронным управлением. Главные функциональные преимущества этих систем заключаются в разделении во времени процессов нагнетания и впрыскивания топлива. Это обеспечивает независимость от скоростного режима работы двигателя параметров впрыскивания: фазы, продолжительности, формы характеристики, давления впрыскивания. Разработки таких систем велись с 70-х годов, причем наиболее удачные конструктивные решения были получены, именно, в России.

Принцип работы систем СR схож c принципом работы системы впрыскивания бензина с электронным управлением, у которых давление в аккумуляторе постоянно, а топливоподачей управляют регулировкой фазы и продолжительности открытия форсунки. Однако для СR режимы, условия работы и предъявляемые требования иные, чем к системам впрыскивания бензина с электронным управлением, а, следовательно, и конструкция существенно сложнее.

Современные аккумуляторные системы выполняются по одной из двух принципиальных схем: системы среднего давления с мультипликаторами давления и системы высокого давления типа СR. Рассмотрим последние ввиду их большего распространения.

Крупнейший производитель систем СR в мире фирма R.Boschв 2002 г. произвела более 4-х млн. комплектов, которые устанавливаются на дизели нового поколения многих производителей (в основном европейских и азиатских). Вторая по первенству и объему производства фирма Siemens в том же году выпустила около 2-х млн.комплектов. Фирма поставляет эти системы в основном для европейских дизелей и начала выход на рынок США и Канады. Фирма DelphiDieselSistems (бывшая Lucas САV) выпускает систему DCR (DelphiCommonRail) и в 2007 г. должна была выпустить уже 2,5 млн. комплектов для автомобилей Renault, Nissan, РSА, Нуundаi, Кiа, Fоrd.

В 2007 г. подготовку и начало выпуска СR имели уже почти все фирмы, производящие ТПА, но из-за отставания начала работ по проектированию их объем производства меньше.

Первым промышленным образцом аккумуляторной топливной системы с электронным управлением без мультипликаторов давления, названной CR («общий путь», т.е. общая для форсунок магистраль-аккумулятор), явилась совместная разработка фирм R.Bosch, Fiat, Elasis, реализованная в 1997 г.

Такие системы не усложняют головку цилиндра как насос-форсунки, они легче, чем любые другие, компонуются на двигателях различных кинематических схем. Привод ТНВД CRможет быть любого типа, так как он не испытывает острой импульсной нагрузки [1].

По оценке фирмы R.Bosch в производстве топливной аппаратуры удельный вес новых топливных систем возрастет с 35 % в 2004 г. и до 60 % в 2014 г. (рисунок 1) [2].

Рисунок 1 - Прогноз применения различных видов топливной аппаратуры

в технике по оценке фирмы R.Bosch [2]

1 Проблемы проектирования и производства привода плунжеров ТНВД CR

Cозданию ТНВД СR вплоть до 1997 г. не уделяли внимания - считалось, что в этом нет серьезной проблемы. В действительности, существенными оказались проблемы работоспособности и ресурса ТНВД, его стоимости и простоты. По целому ряду технических решений традиционный ТНВД для этой цели неприемлем. Традиционный ТНВД, но адаптированный для CR, оказывается неконкурентоспособным по технико-экономическим показателям. Насосы на давления 100…200 МПа для жидкостей вязкостью (3…4)∙10-6 м2/с не являются отработанными изделиями в смежных областях техники. Создание высоконапорных насосов для маловязких жидкостей ограничивается, кроме прочего, возможностями имеющегося технологического оборудования. Из всех СR-компонентов ТНВД является самым дорогим агрегатом. Так, для дизеля легкого грузовика 21 % стоимости приходится на блок управления, 30 % - на четыре форсунки, 37 % - ТНВД, остальное — на датчики, аккумулятор и арматуру.

Первые из промышленно реализованных специализированных ТНВД СR были радиально-плунжерные насосы немецких фирм. Насос первого поколения системы СR фирмы R.Boschдля легкового автомобиля с дизелем 2...2,5 л представлен на рисунке 2. Он создавался на расчетное максимальное давление подачи 135 МПа.

а) поперечный разрез б) продольный разрез

Рисунок 2 - Радиально-плунжерный ТНВД CR первого поколения фирмы R.Bosch [2]:

1 – эксцентриковый вал; 2 – эксцентрик; 3 – плунжер; 4 – впускной клапан; 5 – электромагнит впускного клапана; 6 - выпускной клапан; 7 – электромагнит регулятора давления; 8 – седло клапана регулятора; 9 – противодренажный клапан

Радиально-плунжерный ТНВД обеспечивает равномерность загрузки приводного вала. Так, для дизеля рабочим объемом 2...2,5 л максимальный крутящий момент Мкр mах приближенно равен среднему крутящему моменту Мкр ср , который составляет 16 Н м. Это в девять раз ниже Мкр mах в распределительном ТНВД типа VЕ. Таким образом, требования к приводу ТНВД снижаются до уровня требований к приводам прочих вспомогательных агрегатов ДВС. Например, в немецких автомобилях широко используется цепной привод.

Однако, при соизмеримых давлениях впрыскивания в одном и том же дизеле мощность на привод ТНВД СR выше, чем в традиционных системах. Так, если распределительный ТНВД типа VЕ потреблял 2,5 кВт, то ТНВД СR(при давлении Рак в аккумуляторе равном 135 МПа) - 3,8 кВт. Противоречие между высоким коэффициентом полезного действия ТНВД СR (90 %) и увеличенными затратами мощности на его привод объясняется потерями топлива на управление в форсунках. Частота nтнвд вращения вала ТНВД СRможет не соответствовать половине частоты nколенчатого вала дизеля, она обычно выше и доходит до 3000 – 4000 мин-1 [2].

При проектировании ТНВД СR(далее насоса) конструктор решает вопрос о частоте вращения его вала. Может быть принято привычное решение nтнвд = 1/2n, что может быть оправдано сохранением старого привода. Повышение nтнвд позволяет уменьшить габариты насоса, повысить равномерность подачи топлива, обеспечить более надежную пусковую подачу, облегчить условия работы подшипников скольжения. Ограничение быстроходности объясняется условиями наполнения плунжерных полостей, безударности работы толкателей, вибрациями от неуравновешенности [1].

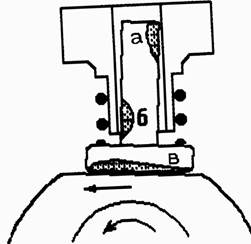

В процессе эксплуатации быстро стали ясны недостатки насоса, изображенного на рисунке 2, а получение давлений выше 150 МПа с его помощью оказалось невозможным. На рисунке 3 изображен привод плунжера такого насоса с промежуточной неповоротной втулкой с лысками. Без толкателя быстро изнашиваются области «а» и «б» Неблагоприятные условия возникают в зоне «в». Прижимающая сила в зоне «в» образует граничное трение с интенсивным нагревом и износом.

|

|

а) зоны трения б) износ втулки в зоне «в»

Рисунок 3 - Привод плунжера с промежуточной неповоротной втулкой с лысками [1]: | |

Момент силы, перекашивающий плунжер может быть уменьшен дезаксиалом оси плунжера [1], но в насосах первого поколения он отсутствует (рисунок 2). В зоне «в» ввиду малости скоростей скольжения и вязкости среды трудно организовать гидравлический несущий клин или поликлиновую поверхность с микрорельефом [1].

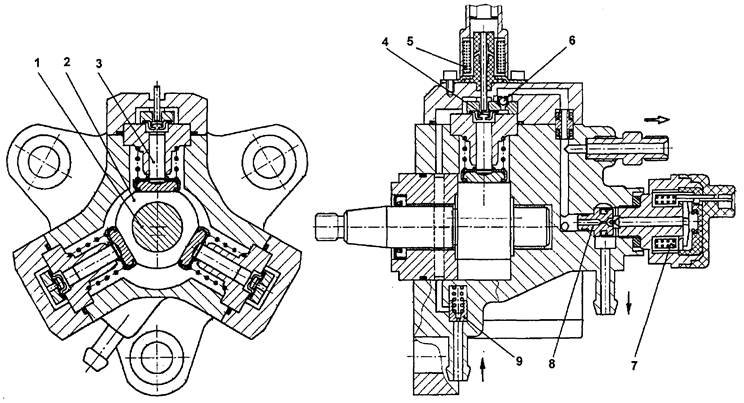

На рисунок 4 представлен выпускаемый ныне R.Boschвариант насоса. Он отличается более высокой работоспособностью привода плунжеров, наличием дезаксиала, использованием автоматических шариковых впускных клапанов, компоновкой совместно с подкачивающим шестеренчатым насосом, регулированием производительности дросселированием на всасывании, высоким КПД. Указанные решения находим также в конструкции насоса фирмы Siemens [1].

а) продольный разрез б) поперечный разрез

Рисунок 4 - Насос СР-3.4 R. Bosch системы CR [1]:

1 – секция высокого давления; 2 – плунжер; 3 – эксцентриковый валик; 4 – регулятор производительности насоса; 5 – фланец; ← - направление движения топлива в насосе

Насос фирмы L’OrangeGmbH серии 4000 для дизелей фирмы МТU выполнен по четырех-лучевой схеме (рисунок 5). Он имеет восемь насосных секций (по две на один эксцентрик). Каждая секция имеет дезаксиал. Промежуточная втулка не снабжается лысками под толкатели плунжера. Кинематика привода такова, что скольжение втулки относительно толкателей под нагрузкой отсутствует, а при проскальзывании втулки с удвоенной скоростью мимо ненагруженного толкателя даже возможно образование несущего смазочного клина. В этом насосе остается перекашивающий плунжер момент. Причём, он теперь определяется как трением в подшипнике скольжения «вал-втулка», так и несоосностью точки контакта втулки с толкателем [1].

Рисунок 5 - Насос системы CR фирмы L’OrangeGmbH серии 4000 [1]:

1 – эксцентриковый вал; 2 – поворотная втулка; 3 – плунжер; 4 – клапан регулирования производительности; 5 – электромагнит клапана регулирования; 6 – аккумулятор; 7 – впускной клапан; 8 – выпускной клапан

В решении, показанном на рисунке 6, боковую силу и момент воспринимает толкатель с развитой боковой поверхностью, а плунжер не теряет гидроплотность от дополнительного износа. При этом не предъявляется требований к несоосности цилиндрических поверхностей. Использование вместо поворотной втулки игольчатого подшипника уменьшает износ толкателя и потери трения. Угловое положение втулки определяется текущим контактом между ней и одним из толкателей. По этой причине один эксцентрик не может обслуживать более двух-трех плунжеров [1].

Рисунок 6 - Износостойкая опора с плавающим плунжером [1]

При выборе толкателя плунжера возможно использование роликовых толкателей, как и в традиционном ТНВД. Их недостатком являются большие габариты насоса и ограничение по контактным напряжениям. При роликовых толкателях возможны пологие двух- и трехзаходные кулачки [1]. Но, по мнению авторов данной статьи, в ТНВД CR недопустимо использование кулачков для привода плунжеров по причине однозначного превышения допустимых контактных напряжений в паре кулачок-ролик и боковых давлений в паре толкатель-направляющая при давлении нагнетания топлива от 73 МПа. Причинами этого являются большой угол давления в кулачковых механизмах, форма и размеры контактных поверхностей, особенно, при стремлении создать компактные конструкции ТНВД [3].

По мнению авторов представленной статьи, эксцентриковый привод плунжеров является наиболее подходящим решением для ТНВД CR.

Замена кулачка на эксцентрик того же подъема приводит к уменьшению максимальной скорости движения плунжера в 4,45 раза, угла давления - в 3,91 раза, максимального контактного напряжения в - 2,21 раза, максимального крутящего момента на валу насоса - в 4,51 раза. Кроме того, эксцентрик технологичнее кулачка. Рекомендуется величина дезаксиала, близкая к половине эксцентриситета [1].

К сожалению, в источнике [1] не приводятся основания выбора такой величины дезаксиала. Это, вероятно, говорит о недостаточной изученности влияния этого элемента на работу эксцентрикового механизма.

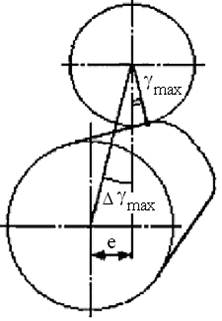

Авторами настоящей статьи в работе [3] исследуется возможность снижения нагруженности кулачкового механизма ТНВД дизеля применением дезаксиала с сохранением динамики впрыска, показателей дизеля и габаритов ТНВД. При этом рассматривается топливная аппаратура разделенного типа с топливным насосом высокого давления типа «компакт». Схема дезаксиального кулачкового механизма представлена на рисунок 7.

|

| |

Рисунок 7 - Схема дезаксиального кулачкового механизма [3]: |

| |

Предпосылкой к исследованию послужили испытания и расчеты одной из моделей ТНВД. При этом обнаружилась перегруженность по контактным напряжениям в паре кулачок-ролик и давлениям в паре толкатель-направляющая, что уменьшит его надежность и долговечность [3]. Авторами работы [3] предложено для снижения нагруженности применить дезаксиал. Разработана конструкция топливного насоса с дезаксиалом, математическая модель кулачкового привода с дезаксиалом, проведено численное исследование на математической модели топливной аппаратуры, рабочего процесса дизеля, приведены результаты сравнительных моторных испытаний [3].

Исследования показали, что введения в конструкцию ТНВД дезаксиала, равного 8 мм, при прочих равных условиях приводит к уменьшению максимальных угла давления на 35 %, скорости плунжера на 14 %, ускорения плунжера на 35 %, контактного напряжения в паре кулачок-ролик 10 %, давления в паре толкатель-направляющая на 50 %, крутящего момента и мощности на кулачковом валу на 21 %. Дезаксиал - наиболее выгодный элемент кулачковом механизма, который в наибольшей степени снижает максимальный угол давления и в наименьшей степени снижает скорость плунжера. Скорость плунжера очень важна для создания давления топливоподачи в ТНВД непосредственного действия. Применение дезаксиала в таких ТНВД требует корректировки скорости плунжера [3].

Авторы работы [3] защитили патентом на полезную модель ТНВД с дезаксиалом. Этот ТНВД сохраняет исходные динамику впрыска топлива, показатели дизеля и габариты ТНВД. В нем обеспечиваются меньшие контактные напряжения в паре кулачок-ролик и давления в паре толкатель-направляющая, по сравнению с первоначальной моделью ТНВД [3].

Применение дезаксиала в ТНВД CR, вероятнее всего, не вызовет необходимости корректировки скорости плунжера за счет изменения размеров механизма.

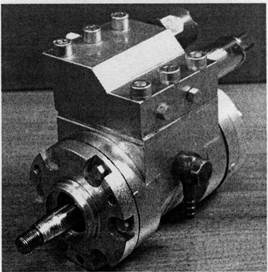

Среди производимых ТНВД СRлидируют рядные конструкции. Если имеется такая возможность, то используется двухсекционная компоновка. Таковы насосы фирм R. Bosch (рисунок 8), NipponDenso, Cummins, Саterpillаr, Deutz. Утроенная частота работы позволяет обеспечить необходимую производительность насоса с помощью малого числа секций. Две секции обеспечивают простоту корпуса, короткий вал и технологичность сборки. Например, опытный насос (рисунок 9) для дизеля ЗМЗ-5148 достаточно компактен, привод плунжеров осуществлен с помощью эксцентрика через промежуточную втулку. Насос рассчитан на давления подачи 200 МПа [2].

Рядными или индивидуальными выполняют насосы для крупных судовых дизелей. Например, фирма L’OrangeGmbH для дизелей МТU выпускает рядный многосекционный насос с оппозитным расположением секций (рисунок 5).

|

|

Рисунок 8 - Насос фирмы R. Bosch для грузовых автомобилей [2] | Рисунок 9 - Насос разработки МГТУ им. Н.Э. Баумана для дизеля ЗМЗ-5148 [2] |

2 Требования к надежности

Основным показателем надежности топливной аппаратуры является ее ресурс в мото-часах (далее м.-ч.) или срок службы в годах (для комбайновых двигателей). Для автомобилей ресурс может оцениваться также в километрах пробега. В течение заданного периода эксплуатации топливная аппаратура должна обеспечивать нормальную работу дизеля без выхода из строя своих основных деталей, без изменения основных показателей процесса топливоподачи, восстановление которых невозможно осуществить регулировкой [2].

В соответствии с ГОСТ 10578 — 96, ГОСТ 10579 — 88, ГОСТ 14146 — 88, ресурс до капитального ремонта топливных насосов, форсунок и плунжерных пар автотракторных дизелей (срок службы — для комбайновых) должен быть не менее ресурса до капитального ремонта дизелей, для которых они предназначены. В соответствии с перспективными отраслевыми требованиями для тракторных дизелей ресурс ТНВД должен составлять 10000 – 12000 м.-ч. Доверительная вероятность обеспечения показателей ресурса составляет 90 %. Номенклатуру и значения показателей надежности устанавливают в технических условиях [2].

В соответствии с перспективными требованиями для тракторных и комбайновых дизелей и топливных насосов высокого давления, наработка на отказ должна быть не менее ресурса дизеля. Топливная аппаратура перспективных автомобильных дизелей должна обеспечивать не мене 500 тыс. км пробега до капитального ремонта [2].

Гарантийный срок эксплуатации и гарантийная наработка топливных насосов всех дизелей и плунжерных пар автотракторных дизелей должны быть не менее гарантийного срока эксплуатации и гарантийной наработки дизелей, для которых они предназначены [2].

В соответствии с перспективными требованиями к ТПА тракторных и комбайновых дизелей, межрегулировочный период работы топливных насосов должен составлять не менее 4000 м.-ч. [2].

Для обеспечения указанных требований к надежности насос системы СR должен обеспечивать в течение заданного периода эксплуатации ТПА нормальную работу дизеля без выхода из строя своих основных деталей, без изменения основных показателей процесса топливоподачи, восстановление которых невозможно осуществить регулировкой. К основным деталям ТНВД СR относятся корпус, эксцентриковый вал, втулка или ролик, толкатель, плунжер. Именно, эти детали требуют наиболее тщательной проработки.

3 Основные неисправности и причины отказов

Многочисленными исследованиями установлено, что ТПА, являясь одним из основных элементов дизеля, в ряде случаев не обеспечивает его требуемую надежность в условиях эксплуатации и обуславливает 25…30 % всех отказов двигателей [2].

Вероятность наступления отказа элементов ТПА определяется множеством факторов, которые можно разделить на две группы - конструктивные и эксплуатационные. К первым относятся все факторы, от которых зависит качество изготовления, сборки узлов ТПА, их обкатки, а также конструктивные особенности узлов и агрегатов. К эксплуатационным факторам относят природно-климатические условия, характер и интенсивность работы дизеля, методы и квалификационный уровень ТО и ремонта и т.д. [2].

Наличие воды в топливе приводит к коррозии деталей ТНВД, нарушению подвижности или заклиниванию плунжера, поломке элементов привода плунжера и пр.

Использование альтернативных видов топлива (рапсового масла, FАМЕ — жирного кислотного метил-эфира и т.д.) приводит к появлению отложений, смолообразованию на деталях и узлах ТНВД, разрыхлению и разрушению неметаллических уплотнителей. У ТНВД с электронным управлением такие отложения могут вызвать изменение характеристик управления процессом топливоподачи и появлению многочисленных неисправностей дизеля в целом [2].

В насосах высокого давления для СR неисправности связаны, прежде всего, с износом плунжеров, толкателей (рисунки 3, 10), поверхностей эксцентриковой обоймы (рисунок 3) приводного вала и обратных клапанов высокого давления.

|

|

Рисунок 10 - Внешний вид толкателей и плунжеров радиально-плунжерного насоса CRфирмы R.Bosch первого поколения [2] | |

Характерными являются следующие неисправности насосов СR.

• Снижение производительности насоса. Проявляется полной неработоспособностью дизеля, либо внезапным прерывании работы по команде блока управления ввиду невозможности обеспечения задаваемого уровня давления (обычно по мере роста частоты и нагрузки).Причинами этого могут быть перечисленные ниже дефекты.

• Дефекты клапанов. Малейшая негерметичность любого из автоматических клапанов (впускных или нагнетательных любой секции) приводит к невозможности достижения высоких давлений. Из-за негерметичности клапанов может долгое время не работать совершенно новый ТНВД. В дальнейшем (возможно, через несколько часов) работоспособность может восстановиться. Нарушение герметичности может происходить из-за износа клапанов и седел (визуально под лупой обнаруживается как негладкость запорных поверхностей). Засорение седла — случайный эффект после неаккуратной сборки-разборки линии низкого давления, появления ржавчины. Потеря подвижности клапанов (по причине коррозии, механической деформации ограничительной “корзинки” шарикового клапана) приводит к недостаточному наполнению плунжерной полости (впускной клапан) или очень низкому давлению в аккумуляторе (нагнетательный клапан). Излишне большой ход клапана приводит к его износу и также потере производительности. Обычный ход клапанов — 0,1...0,4 мм. Следует отметить обманчивую простоту шариковых клапанов и их требовательность к соблюдению технологии (многочисленных “ноу-хау”). Их замена при утрате практически исключается. Неисправности клапанов, связанные с перетеканием топлива с большим напором, сопровождаются локальным нагревом деталей.

• Износ плунжерных пар. Происходит по тем же причинам, что и в традиционных конструкциях, добавляется ещё одна – перекашивающий момент, действующий на плунжер в конструкциях ТНВД без толкателей. Отличия заключаются в меньших технологических зазорах в плунжерной паре и невозможности нормальной работы с увеличенными зазорами (по крайней мере, без сильного перегрева насосной секции). Решающее обстоятельство в снижении износа плунжеров - качественная очистка топлива от примесей, воды и исключение перекашивающего момента [2].

• Задиры, заклинивание плунжерной пары. Происходят по тем же причинам, что и в остальных ТНВД. Они весьма вероятны также в результате монтажных деформаций при нештатных способах установки и уплотнения, при возникновении режимов подачи под большими давлениями с большим дросселированием на всасывании (появление большого сопротивления на всасывании или низкого давления подкачки). В этом случае заклинивание плунжера обусловлено его разогревом при сжатии большого объёма газов [2].

• Износ, задиры в подшипниках. Они обусловлены попаданием абразива в топливо (или масло), непрофессиональной переборкой, нештатными условиями работы или испытаний ТНВД с подачей топлива под большим давлением при недостаточной частоте вращения вала. В этом случае не хватает несущей способности подшипника скольжения, этот режим изготовителем не допускается. Поле рабочих режимов, обусловленных, в основном, соображениями работоспособности элементов и функциональности ТНВД, представлено на рисунке 11 [2]. К сожалению, на этом графике не рассматривается работоспособность толкателей, роликов и плунжеров.

Рисунок 11 - Поле рабочих режимов ТНВД СR и его границы [2]:

1 - работоспособность подшипника скольжения; 2 - раскрытие стыков; 3 - тепловыделение в подшипнике; 4 - работоспособность клапанов; 5 - наполнение; 6 - разрыв кинематических связей; 7 - оптимальные для рабочего процесса

Итак, нарушение работоспособности топливной аппаратуры в подавляющем большинстве случаев объясняется:

- использованием некондиционного топлива;

- низкой квалификацией персонала, производящего ремонты, эксплуатацию и техническое обслуживание машин;

- применением неоригинальных запасных частей низкого качества;

- нарушением технологической дисциплины производителей топливной аппаратуры;

- конструктивными недостатками разработок [2].

Одной из сфер научных интересов авторов представленной статьи являются конструктивные методы повышения долговечности и надежности работы трущихся деталей ТНВД. Эта сфера относится к одному из пяти разделов триботехники, содержит ряд важных вопросов, которые должен решать конструктор [4]:

• оценка и выбор принципиальной схемы узла трения машины в целом с позиций ее влияния на износостойкость и надежность конструкции;

• выбор материалов и сочетания их в парах трения; назначение размеров и формы деталей с учетом местной и общей прочности;

• обеспечение нормального функционирования узлов трения в заданных условиях путем организации соответствующей смазочной системы, защиты от загрязняющего и химического воздействия среды, блуждающих токов и перегрева, а также от возможных перегрузок узлов трения в эксплуатации;

• обеспечение эксплуатации узлов трения с минимальными затратами;

• защита трущихся поверхностей деталей и узлов от возможных аварийных повреждений в эксплуатации.

Ввиду отсутствия во многих конструкторских бюро специалистов по трению, изнашиванию и смазкам, перечисленные вопросы в ряде случаев выпадают из поля зрения при проектировании машин и оборудования. Как следствие этого разработанная конструкция может иметь ряд дефектов, которые впоследствии задерживают доводку машины, увеличивают непроизводительные расходы на ее эксплуатацию, ремонт и удорожают обслуживание. Для избежания этого целесообразно проводить экспертизу проекта и находить конструктивные решения, которые исключали бы возникновение триботехнических проблем, повышая тем самым надежность и облегчая обслуживание машин и оборудования. В экспертизе должны принимать участие материаловеды, триботехники, экономисты. При решении триботехнических задач работа специалистов должна быть направлена на повышение износостойкости машины, применение адекватных узлов трения и обеспечение подходящих смазочных материалов и приработочных покрытий, а также на максимальное снижение затрат на ремонт и техническое обслуживание [4].

В качестве примера успешной работы экспертов укажем на разработку в 1985 году уникального автокрана-250, которую выполнял Всесоюзный конструкторско-технологический институт механизации монтажных и специальных строительных работ (ВКТИ). Участие привлеченных к этой разработке специалистов-триботехников позволило обеспечить нормальную работу поворотного устройства крана, которое часто выходило из строя из-за большой нагрузки. В результате изменения конструкции сепаратора, применения финишной антифрикционной безабразивной обработки поверхностей трущихся деталей, а также металлоплакирующих присадок к смазывающим маслам, надежность поворотного устройства значительно повысилась: не было перегрева деталей при максимальных нагрузках крана, потребление энергии на поворот крана стало в четыре раза ниже, чем у подобных устройств кранов значительно меньшей грузоподъемности [4].

Заключение

В заключение обозначим актуальность исследования дезаксиала в эксцентриковых механизмах ТНВД CR и основные вопросов, которые должны быть при этом решены.

Дезаксиал в кулачковом приводе значительно влияет на кинематику и динамику плунжера и толкателя. Хотя максимальная скорость плунжера в ТНВД CRможет быть ниже, чем для ТНВД непосредственного действия, но не отменяется требование по обеспечению заданного давления топлива в аккумуляторе и производительности ТНВД, особенно, при пуске дизеля и резких набросах нагрузки на частоте максимального крутящего момента. Минимальное значение скорости плунжера для них нигде не оговаривается. Неизвестно, каким должно быть значение дезаксиала при проектировании ТНВД CR, из каких соображении выбирать то или иное его значение, существует ли оптимальное значение дезаксиала для эксцентриковых механизмов, насколько и как дезаксиал влияет на кинематику, динамику плунжера и толкателя в эксцентриковых механизмах. На сегодняшний день не придается особого значения выбору дезаксиала в ТНВД CR.

Научная новизна представленной статьи заключается в том, что её авторы впервые предлагают провести серьезное, тщательное исследование дезаксиала в эксцентриковых механизмах с цель обеспечения оптимальных параметров ТНВД, в том числе его ресурса и надежности.

В качестве задач исследования будут выступать разработка математической модели и программного обеспечения для быстрого многовариантного исследования дезаксиала и других размеров эксцентрикового механизма на кинематику, динамику плунжера и толкателя, и выявление оптимального значения дезаксиала.

Высокие давления топливоподачи, увеличенная, а иногда утроенная частота вращения вала насоса во столько же раз увеличивает число циклов нагружения и рабочих ходов деталей насоса, что способствует уменьшению срока службы этих деталей за счет усталости и абразивного износа. Это обуславливает более тщательную проработку ТНВД CR, в том числе выбора величины дезаксиала.

В качестве ещё одного подтверждения актуальности исследования дезаксиала в эксцентриковых механизмах ТНВД CR приведем следующий пример.

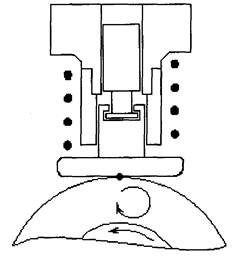

Целью исследования, представленного в источнике [5], является обоснование схемы и выбора параметров ТНВД для аккумуляторной топливной аппаратуры дизеля. С учетом рекомендаций работы [5] в ХКБД (Харьковское конструкторское бюро по двигателестроению) разработана конструкция ТНВД (рисунок 12) для первой украинской аккумуляторной ТА. В этом ТНВД перемещение плунжеров 3 обеспечивается при вращении эксцентрика 2, установленного на валу 1 насоса на игольчатых подшипниках.

Рисунок 12 - Рядный ТНВД для аккумуляторной ТА дизеля 4ДТНА [5]:

1 – вал; 2 – эксцентрик; 3 – плунжер; 4 – втулка плунжера; 5 – дозатор; 6 – нагнетательный клапан; 7 – соленоид; 8 – топливоподкачивающий насос

Насосные секции имеют дезаксиал, что, по словам автора работы [5], используется для снижения момента, перекашивающего плунжер 3 во втулке 4, хотя от указанного момента плунжер 3 разгружен с помощью толкателя. В этой работе не указывается, на какую величину произошло уменьшение указанного момента, и каков он был. Складывается впечатление, что дезаксиал существует в этой конструкции только потому, что он существует в других конструкциях ТНВД CR. В работе [5] основное внимание уделено вопросу выбора диаметра и хода плунжера и не рассматривается проблема нагруженности эксцентрика и ролика по контактным напряжениям, пары толкатель-направляющая по боковым давлениям, хотя говорится о возможном, наличии, помимо прочих, проблемы высоких контактных напряжений в паре ролик-эксцентрик в ТНВД CR при их разработке. В связи с последним, следовало бы уделить большое внимание выбору величины дезаксиала, но эта проблема в указанной статье совсем не прорабатывается и даже, не называется величина дезаксиала в разработанной конструкции.

Список литературы

1. Грехов Л.В., Иващенко Н.А., Марков В.А. Топливная аппаратура и системы управления дизелей: учебник для вузов. М.: Легион–Автодата, 2004. 344 с.

2. Габитов И.И., Грехов Л.В., Неговора А.В. Техническое обслуживание и диагностика топливной аппаратуры автотракторных дизелей. М.: Легион-Автодата, 2008. 248 с.

3. Свистула А.Е., Таусенев Е.М. Совершенствование дизельного топливного насоса высокого давления. Снижение нагруженности кулачкового механизма применением дезаксиала. LAP LAMBERT Academic Publishing GmbH & Co. KG, Germany, 2012. 129 с. ISBN-13: 978-3-8465-1907-3.

4. Гаркунов Д.Н. Триботехника (конструирование, изготовление и эксплуатация машин): учебник. 5-е изд., перераб. и доп. М.: Изд-во МСХА, 2002. 632 с., ил. ISВN: 5-94327-093-0.

5. Врублевский А.Н. Обоснование схемы и параметров топливного насоса для аккумуляторной топливной аппаратуры дизеля //Автомобильный транспорт. Харьков: Изд-во ХНАДУ, 2011. Вып. 28. С. 69-74. ISSN: 2219-8342. Режим доступа: http://elibrary.ru/item.asp?id=16990615 (дата обращения 29.02.2012).

Публикации с ключевыми словами: надежность, угол давления, дизель, топливная система Common Rail, неисправность, топливный насос высокого давления, плунжер, дезаксиальный кулачковый механизм, дезаксиальный эксцентриковый механизм, контактное напряжение, боковое давление

Публикации со словами: надежность, угол давления, дизель, топливная система Common Rail, неисправность, топливный насос высокого давления, плунжер, дезаксиальный кулачковый механизм, дезаксиальный эксцентриковый механизм, контактное напряжение, боковое давление

Смотри также:

- Прикладные вопросы разработки бортовой лазерной локационной аппаратуры

- 77-30569/251611 Анализ геодеформационных проявлений вибросейсмических процессов объектов техносферы

- Применение теплоизоляторов при ремонте, техническом обслуживании и модернизации топливной аппаратуры дизелей. Постановка цели, выбор объекта и методов исследования.

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||