научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 04, апрель 2012

УДК 519.6, 53.09

МГТУ им. Н.Э. Баумана

Введение. Кварцевый резонатор представляет собой устройство, действие которого основано на использовании пьезоэлектрического эффекта, предназначенное для включения в электрические цепи радиоэлектронной аппаратуры [2]. Основным элементом резонатора является кварцевая пластина, вырезанная определённым образом из кристалла кварца. На боковые поверхности пластины наносится слой серебра или золота, играющий роль электродов. Пластина помещается в герметичный корпус и с помощью электродов соединяется с электрической цепью радиотехнического устройства. Одна из важнейших областей применения кварцевых резонаторов – кварцевые генераторы. Основным требованием к кварцевым генераторам является обеспечение высокой стабильности частоты выходного сигнала. Удовлетворение генератора этому требованию в большой степени зависит от свойств кварцевого резонатора, таких как конструкция кристаллодержателя, давление в баллоне резонатора, взаимодействие электродного покрытия с пластиной, качество обработки поверхности кварцевой пластины. Эти факторы определяют добротность резонатора как интегральную характеристику точности генерации частоты кварцевым генератором. В данной работе рассмотрено влияние одного из важнейших факторов – развития поврежденного обработкой слоя кварцевой пластины во времени на добротность кварцевого резонатора.

Обзор исследований по влиянию качества обработки поверхности на добротность кварцевого резонатора. В опубликованных результатах исследований описано влияние качества обработки поверхности на величину добротности кварцевых резонаторов. Основным источником потерь энергии в резонаторе является рассеяние упругих волн в поверхностном слое кристалла [3, 4, 6]. Коэффициент поглощения упругих волн в поверхностном слое определяется соотношением [3]:

,

,

где T – температура, α – коэффициент линейного расширения, ρ – плотность кристалла, с – скорость распространения упругих волн, а – размер кристаллита, ω – круговая частота колебаний образца, ![]() – коэффициент теплопроводности. Формула является оценочной, т.к. при ее выводе были сделаны допущения, связанные с малостью размеров кристаллитов.

– коэффициент теплопроводности. Формула является оценочной, т.к. при ее выводе были сделаны допущения, связанные с малостью размеров кристаллитов.

Обработка результатов экспериментов подтвердила наличие квадратичной зависимости между коэффициентом поглощения упругих волн γ в кристалле и размерами дефектов в поверхностном слое кристалла. Эта зависимость сохраняется также при возбуждении кварца на гармониках.

В работе [4] указано, что добротность кристалла кварца обратно пропорциональна коэффициенту поглощения упругих волн γ, и предложена следующая формула, связывающая добротность кристалла с размерами кристаллитов:

Формула является оценочной, т.к. включает в себя приближенно определенное выражение коэффициента поглощения упругих волн.

Проведенные исследования показали, что поглощение упругих колебаний в поверхностном слое кварца, связанное с потерями на теплопроводность, свойственно всем типам кварцевых элементов. Однако при гелиевых температурах вычисленная по формуле величина добротности оказывается на порядок выше экспериментально определенной. Помимо этого, недостатком предложенной формулы по определению добротности является то, что она не учитывает влияния внутреннего трения в кристалле на процессы диссипации энергии и, следовательно, добротность. Несомненно, даже при атомарно гладкой поверхности кристалла внутренние потери энергии будут иметь место и, следовательно, добротность будет иметь конечную величину. Кроме того, эта формула не позволяет описать изменение добротности кристалла с течением времени. Поэтому в данной работе предложено исключающее эти недостатки математическое описание наличия и развития поврежденного поверхностного слоя кварцевой пластины и его влияния на добротность резонатора.

Моделирование кварцевого резонатора с учетом поверхностного слоя. Для учета качества поверхности кварцевой пластины предлагается использовать двумерную модель и представить пластину состоящей из трех слоев (рис. 1).

Рис.1. Трехслойная модель кварцевой пластины

Верхний и нижний слои характеризуют поверхностный слой, нарушенный обработкой. Их толщина равна толщине нарушенного слоя пластины, материал – кварц с коэффициентом внутреннего трения, определяемым по формуле [3]

В нашем случае для кварца ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() . Размер кристаллитов связан с шероховатостью поверхности пластины соотношением

. Размер кристаллитов связан с шероховатостью поверхности пластины соотношением ![]() [3].

[3].

Материал среднего слоя – кварц с коэффициентом внутреннего трения, определяемым по формуле [3]

Толщина всех трех слоев в сумме равна толщине пластины.

Для верификации предлагаемой модели кварцевой пластины были проведены эксперименты по определению добротности пластины в зависимости от качества обработки поверхности. В эксперименте исследовались прямоугольные кварцевые пластины AT-среза, обработанные штрипсами, шлифованием и химическим полированием. Размеры пластин в плане 24х21 мм. Значения толщины пластин и результаты эксперимента приведены в табл.1.![]()

Таблица 1

Результаты эксперимента

№ пластины | Толщина пластины, мкм | Среднее арифметическое отклонение профиля Ra, мкм | Шероховатость поверхности Rz, мкм | Добротность пластины Q, ×103 |

1 | 424 | 0,739 | 4,58 | 3,8 |

2 | 253 | 0,304 | 2,17 | 14,6 |

3 | 197 | 0,281 | 2,08 | 22,0 |

4 | 203 | 0,265 | 2,13 | 22,4 |

5 | 200 | 0,203 | 1,48 | 30,0 |

6 | 186 | 0,188 | 1,45 | 44,7 |

Выполним расчет добротности кварцевых пластин AT-среза описанной выше геометрии, приняв предлагаемую модель пластины.

Коэффициент внутреннего трения монокристалла кварца, рассчитанный по формуле , составляет ![]() Па·с. Значения коэффициентов внутреннего трения в поверхностном слое кристалла, рассчитанные по формуле , и определенные для предлагаемой модели пластины величины добротностей представлены в табл. 2.

Па·с. Значения коэффициентов внутреннего трения в поверхностном слое кристалла, рассчитанные по формуле , и определенные для предлагаемой модели пластины величины добротностей представлены в табл. 2.

Таблица 2

Результаты расчета добротности кварцевых пластин

Коэффициент внутреннего трения в поверхностном слое η1, Па·с | Расчетная добротность пластины Q, ×103 |

2,637 | 3,4 |

0,592 | 14,4 |

0,571 | 24,0 |

0,544 | 20,0 |

0,274 | 28,0 |

0,264 | 42,0 |

Из таблицы видно, что по мере уменьшения размеров неровностей поверхности внутреннее трение в поверхностном слое уменьшается, однако значительно превышает внутреннее трение в монокристалле кварца. Добротность пластины с уменьшением шероховатости поверхности возрастает.

Рассчитанные значения добротности пластины хорошо согласуются с экспериментальными данными (разница значений составляет от 1,4 до 10 %), что подтверждает справедливость предлагаемой трехслойной модели пластины.

Механизмы старения кварцевых резонаторов. Проведенные расчеты позволяют определять добротность кварцевой пластины лишь в конкретный момент времени. Но известно, что с течением времени свойства резонатора изменяются, что приводит к уходу частоты резонатора во времени. Такой уход частоты называют старением. Одновременно с уходом частоты изменяется и добротность резонатора.

Выделяют три группы изменений в резонаторе – поверхностные (такие как возникновение механических напряжений после обработки кристалла, приводящих к образованию микро- и макротрещин, разрушение верхнего слоя поверхности кристалла, адсорбция кристаллом кварца влаги и газов из окружающей среды), структурные (образование нестабильных петель дислокаций Франка-Рида) и контактные (миграция частиц с кристалла на стенки корпуса резонатора и обратно, изменение вакуума в корпусе резонатора) [4].

Согласно работе [6] приведем объяснение механизма влияния на старение следующих факторов.

1) Температура.

С ростом температуры необратимое относительное изменение частоты увеличивается на 1-2 порядка по сравнению с изменением при комнатной температуре. Выдвигается гипотеза, что это изменение связано со структурными изменениями в кристалле.

2) История нагружения резонатора.

При прекращении колебаний кристалла его собственная частота не возвращается к первоначальному значению. Она является функцией температурной и амплитудной предыстории резонатора.

3) Влажность воздуха.

Старение в значительной степени определяется влажностью воздуха. Механизм влияния влажности объясняется тем, что при поглощении влаги поверхностью пьезоэлемента увеличивается его масса и, следовательно, понижается частота колебаний [2]. При этом также возрастает затухание. Отмечается, что шлифованные (т.е. более шероховатые) пьезоэлементы более чувствительны к влажности, чем полированные.

4) Давление газа.

В случае инертных газов при давлении выше 300 мм рт. ст. (40 кПа) наблюдалось относительное изменение частоты ![]() / 1 мм рт. ст. При давлении ниже 300 мм рт. ст. изменение частоты составляло порядка 10-9, при давлении ниже 0,1 мм рт. ст. (13.3 Па) – менее 1×10-10.

/ 1 мм рт. ст. При давлении ниже 300 мм рт. ст. изменение частоты составляло порядка 10-9, при давлении ниже 0,1 мм рт. ст. (13.3 Па) – менее 1×10-10.

Газы, активно взаимодействующие с электродным покрытием, оказывают большее влияния на уход частоты. Конкретные цифры в исследованиях не приводятся, но указано, что для этих газов уже при давлении ![]() мм рт. ст. (

мм рт. ст. (![]() Па) наблюдается заметный уход частоты резонатора.

Па) наблюдается заметный уход частоты резонатора.

5) Геометрические размеры пластины.

Экспериментально было установлено, что с увеличением частоты резонатора (т.е. уменьшением его геометрических размеров) необратимое изменение частоты увеличивается в несколько раз.

6) Миграция частиц с поверхности кристалла на стенки баллона вглубь кристалла.

Отрыв частиц металлизированного покрытия с поверхности кристалла кварца может значительно увеличить старение резонатора. По оценочным расчетам [6], при отрыве слоя частиц толщиной порядка 5 ![]() относительное изменение частоты кварцевого элемента составляет порядка 10-8. Причем влияние металлической пленки на старение уменьшается, если она нанесена на периферийную часть пьезоэлемента.

относительное изменение частоты кварцевого элемента составляет порядка 10-8. Причем влияние металлической пленки на старение уменьшается, если она нанесена на периферийную часть пьезоэлемента.

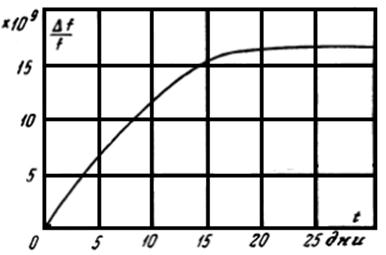

По описанию А.Г. Смагина [3], кривая старения состоит из двух участков: 1) «выбег», который характеризуется большой скоростью относительного изменения частоты (порядка 10-7-10-8 в месяц) и наблюдается на протяжении нескольких недель или месяцев; 2) собственно старение (скорость относительного изменения частоты порядка 10-9 в месяц). В целом необратимое изменение частоты во времени подчиняется экспоненциальному закону и с течением времени стабилизируется (рис. 2).

Рис. 2. Изменение нестабильности частоты резонатора частотой 2.5 МГц во времени (по данным [6])

Так как старение резонатора, по мнению большинства исследователей [1, 2, 4 - 6], во многом определяется механической обработкой кварцевой пластины, то для уменьшения старения применяется, в частности, обработка пластин мелкими абразивами, полировка и травление поверхности. Эти способы уменьшения старения были выявлены экспериментально, математическое описание долговременного изменения частоты резонатора в связи с качеством обработки поверхности не выполнялось. В настоящей работе предлагается математическую модель, описывающая изменение свойств поверхностного слоя кварцевого элемента во времени, вляющих на диссипативные характеристики.

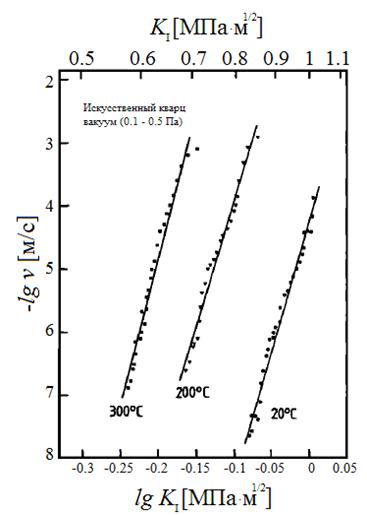

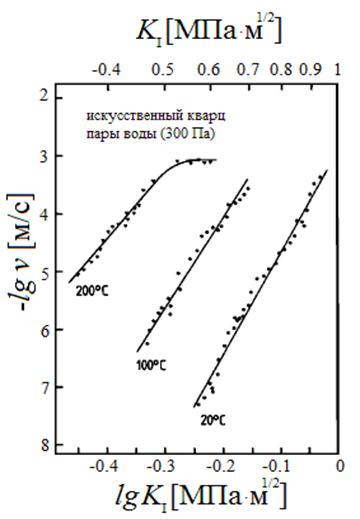

Математическое описание эволюции повреждений поверхностного слоя кристаллов кварца. Многочисленные экспериментальные данные о развитии повреждений поверхности кристаллов кварца накоплены, в частности, в геологических исследованиях. При этом речь идет о развитии трещин. Период распространения трещин в геологических материалах, как и в конструкционных, описывают кинетическими диаграммами разрушения – зависимостью скорости роста трещины vот коэффициента интенсивности напряжений (КИН) К (рис. 3).

Рис. 3. Кинетическая диаграмма разрушения

Наиболее часто используемое уравнение для описания докритического роста трещины в геологических материалах, в частности кварце – степенной закон Чарльза [7]

где v – скорость роста трещины, H – энтальпия активации, R – газовая постоянная, Т – температура, KI– значение КИН для трещины I типа (нормального отрыва), K0,v0 и n – постоянные. Соответствующим образом, изменяя постоянные, соотношением можно описать все три области на рис. 3. При этом значение КИН определяется соотношением [5]

![]() ,

,

где l – длина трещины, σ – напряжение вдали от трещины, Y(l) – функция, зависящая длины трещины.

Значения энтальпии H и показатель n сильно зависят от окружающей среды. Так, для кварца при комнатной температуре и влажности воздуха 30 % n=19,9, H=52 кДж/моль, а при давлении воздуха 0,1-0,5 Па n=41, H=67 кДж/моль. При этом, по данным [7], определение значение v0 в эксперименте затруднительно, поэтому величины v0 в литературе не указаны.

Рост трещин в кварце определяется следующими факторами.

1) Температура.

Величина порогового КИН не зависит от температуры для данного механизма развития трещины, в то время как скорость страгивания трещины с ростом температуры увеличивается. Критическая величина КИН с ростом температуры также увеличивается, однако при незначительном повышении температуры может несколько снижаться.

Экспериментально полученные графики, описывающие влияние температуры на вид диаграммы разрушения искусственного кварца при различных величинах давления, представлены на рис. 4 а, б (давление воздуха 0,1-0,5 Па и давление водяных паров 300 Па соответственно).

а) б)

Рис. 4. Влияние температуры на вид диаграммы разрушения искусственного кварца [7]

2) История нагружения.

Влияние истории нагружения кварца на рост трещины отмечалось в экспериментах [8]. При испытании двух образцов с трещинами различной длины при одинаковых напряжении и температуре скорость роста трещины, имеющей меньшую начальную длину, оказалась выше.

3) Влажность и давление окружающей среды.

Значения показателя степени n (уравнение ) для кварца в вакууме составляют 40-46, в то время как для кварца, находящегося в воде, n=12-18 (см. рис. 4 а, б). Отмечается, что наклон прямых на графиках, описывающих экспериментальные данные для кварца в вакууме, в 3,5 раза выше, чем для кварца в водяных парах.

На рис. 5 показаны диаграммы, иллюстрирующие влияние влажности окружающей среды на скорость роста трещины [7].

Рис. 5. Влияние влажности окружающей среды на скорость роста трещины

Данные на рис. 5 представлены для комнатной температуры. На диаграммах отмечаются три характерных области, как и на классической диаграмме (рис. 3). Красными и черными кружками представлены данные для двух образцов из природного кварца при относительной влажности 62,5 %. Черными треугольниками описан рост трещины для образца искусственного кварца в воде. Синие точки характеризуют рост трещины при относительной влажности 68 %. По-видимому, с увеличением влажности скорость роста трещины возрастает, однако необходимо учитывать и тот факт, что экспериментальные данные представлены для различных направлений роста трещины.

Сравнительный анализ причин старения кварцевых резонаторов и причин роста трещин в кристаллах кварца. Сравнение описания механизмов старения кварцевого резонатора и развития трещин в кристалле кварца приводит к выводу, что в этих механизмах много общего. Ряд причин старения резонатора совпадает с причинами роста трещин в кристалле кварца. Возможно, основополагающим фактором, влияющим на старение резонатора и способствующим существованию большинства других факторов, является наличие и глубина повреждений поверхности кварцевой пластины и их эволюция во времени. Так, при различной глубине поврежденного слоя при одних и тех же параметрах окружающей среды (температура, давление, влажность) скорость роста трещин в поверхностном слое пластины будет различной. Предположительно, рост трещин в поврежденном слое с течением времени стабилизируется, т.е. нарушенный слой пластины достигнет некоторой предельной глубины, дальше которой трещины развиваться не будут. Такое предположение хорошо согласуется с экспериментально установленным фактом, что с течением времени уход частоты резонатора стабилизируется (рис. 2).

Моделирование кинетики повреждений поверхностного слоя кварцевой пластины. Типичный вид графика изменения длины трещины в кристалле кварца относительно начального значения длины представлен на рис. 6. При этом для закона принято значение ![]() м/с, энтальпия активации H=67 кДж/моль, температура T=300 K, начальная длина трещины

м/с, энтальпия активации H=67 кДж/моль, температура T=300 K, начальная длина трещины ![]() мкм, показатель степени n=41, напряжение σ=230 МПа.

мкм, показатель степени n=41, напряжение σ=230 МПа.

Рис. 6. Изменение длины трещины во времени

Из графика видно, что в соответствии с законом длина трещины монотонно возрастает с течением времени. Это противоречит представлениям о работе кварцевого резонатора, в соответствии с которыми кварцевая пластина не разрушается годами, как при хранении, так и при работе в схеме генератора. Кроме того, как было предположено в выше, с течением времени длина трещины в поверхностном слое кварцевой пластины должна стремиться к некоторой постоянной величине. Отметим также, что закон был сформулирован для кристаллов кварца, подверженных статическому воздействию нагрузки, тогда как для кварцевой пластины, работающей в схеме генератора, нагрузка является гармонической. Поэтому введем в закон поправку, позволяющую учесть приведенные замечания

где С – константа, f – частота колебаний пластины, ![]() - конечное значение длины трещины,

- конечное значение длины трещины, ![]() .

.

Соответствующий график изменения длины трещины во времени представлен на рис. 7. Приняты значения f=8,33 МГц, ![]() мкм, H=67 кДж/моль, T=300 K,

мкм, H=67 кДж/моль, T=300 K, ![]() мкм, показатель степени n=9, напряжение σ=230 МПа. Значение константы С подбирается таким образом, чтобы время роста трещины, характеризующееся большой скоростью изменения длины трещины, было соизмеримо со временем установления добротности кварцевого резонатора. В данном случае принято время установления добротности – один месяц,

мкм, показатель степени n=9, напряжение σ=230 МПа. Значение константы С подбирается таким образом, чтобы время роста трещины, характеризующееся большой скоростью изменения длины трещины, было соизмеримо со временем установления добротности кварцевого резонатора. В данном случае принято время установления добротности – один месяц, ![]() .

.

Рис. 7. Изменение длины трещины во времени при внесении поправки в закон Чарльза

Возвращаясь к описанию кинетики повреждений кварцевой пластины, примем, что длина трещины l в рассматриваемой трехслойной модели пластины суть высота микронеровностей Rz. Учитывая, что в формуле ![]() , получаем зависимость коэффициента внутреннего трения в нарушенном обработкой слое кварцевой пластины от времени

, получаем зависимость коэффициента внутреннего трения в нарушенном обработкой слое кварцевой пластины от времени

Таким образом, в предложенную трехмерную модель кварцевой пластины внесена поправка, позволяющая учитывать изменение свойств поверхностного слоя кристалла кварца во времени.

Принимая уравнение для расчета коэффициента внутреннего трения и полагая, что изменение длины трещины в пластине во времени описывается законом , определим характер изменения добротности пластины. Для примера рассмотрим пластину № 3 (табл. 1), принимая, как и в расчете изменения длины трещины (рис. 7), коэффициент n=9, H=67 кДж/моль. Зависимость добротности пластины от времени представлена на рис. 8.

Рис. 8. Зависимость добротности кварцевой пластины от времени

Экспериментальное изучение развития поврежденного поверхностного слоя кварцевой пластины. Для оценки изменений в поверхностном слое кварцевой пластины был проведен следующий эксперимент. В одинаковые схемы кварцевых генераторов были включены 6 резонаторов частотой 25 МГц с пластинами АТ среза (производство Тайвань). Кварцевые генераторы были подключены к источнику питания и работали в течение 2 недель (рис. 9). Наряду с этим изучались 6 резонаторов, находившихся в покое.

Рис. 9. Экспериментальная установка

Для исследования поверхности кварцевых пластин после работы резонаторов была использована зондовая нанолаборатория (ЗНЛ) ИНТЕГРА Спектра. Было выполнено сканирование поверхностей пластин в режиме атомно-силового микроскопа. Трехмерные изображения поверхностей пластин, представлены на рис. 10. Нумерация пластин соответствует принятой в табл. 3.. Диапазон сканирования – 50 мкм.

1а)

2а)

1б)

2б)

Рис. 10. Трехмерное изображение поверхности кварцевых пластин, находившихся в покое (1а, 2а) и колебавшихся (1б, 2б)

Шероховатость поверхностей исследованных пластин представлена в табл. 3.

Таблица 3

Шероховатость поверхностей исследованных пластин

№ пластины | Шероховатость пластины, мкм | |

покоившейся | колебавшейся | |

1 | 1,066 | 2,141 |

2 | 1,009 | 1,373 |

3 | 0,972 | 2,345 |

4 | 1,074 | 1,913 |

5 | 1,652 | 1,679 |

6 | 1,407 | 1,534 |

<R> | 1,197 | 1,831 |

В соответствии с полученными данными, среднее значение шероховатости поверхности покоившихся пластин составляет 1,197 мкм, колебавшихся пластин – 1,831 мкм. Таким образом, можно сделать вывод, что в процессе колебаний пластины повреждения нарушенного обработкой поверхностного слоя развиваются больше, чем на поверхности покоящейся пластины.

Заключение. Предложенная в работе модель кварцевой пластины позволяет учитывать качество обработки поверхностного слоя пластины и изменение его свойств во времени. Модель может быть использована для прогноза изменения во времени характеристик кварцевого резонатора как важнейшего элемента кварцевого генератора.

Работа выполнена при поддержке целевой программы “Развитие научного потенциала высшей школы (2009-2010 годы)” № 2.1.2/5277, 2.1.2/10077 и гранта РФФИ № 10-08-00640-а.

ЛИТЕРАТУРА

1. Альтшуллер Г.Б. Кварцевая стабилизация частоты. М.: Связь, 1974.– 272 с.

2. Пьезоэлектрические резонаторы. Справочник. Под ред. Кандыбы Е.П., Позднякова П.Г. М., 1992. – 288 с.

3. Смагин А.Г. Пьезоэлектрические резонаторы и их применение. М.: Изд-во комитета стандартов, мер и измерительных приборов при Совете Министров СССР, 1967.

4. Смагин А.Г., Ярославский М.И. Пьезоэлектричество кварца и кварцевые резонаторы. М.: «Энергия», 1970.

5. Черепанов Г.П. Механика хрупкого разрушения. М.: Наука, 1974.

6. Ярославский М.И., Смагин А.Г. Конструирование, изготовление и применение кварцевых резонаторов. М.: «Энергия», 1971.

7. Atkinson B.K. Subcritical crack growth in geological materials // J. of Geophysical Research. Vol. 89, No. 86, 1984. – pp. 4077-4114.

8. Martin III R.J. Time-dependent crack growth in quartz and its application to the creep of rocks // Abstract of thesis of the req. for the Ph.D. degree. Massachusetts, 1969.

Публикации с ключевыми словами: кварцевый резонатор, добротность, нарушенный слой, старение, развитие трещин

Публикации со словами: кварцевый резонатор, добротность, нарушенный слой, старение, развитие трещин

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||

.

.  .

.  .

.