научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 04, апрель 2012

УДК 669.786.292

ФГУП «ВИАМ»

МГТУ им. Н.Э. Баумана

Введение

Жаропрочные сплавы на никелевой основе типа ЖС содержат до 10 и более компонентов, необходимых для формирования фазового состава и структуры, обеспечивающих требуемый уровень эксплуатационных свойств, необходимый для надежной работы литых монокристаллических рабочих лопаток. В сплавах присутствует в качестве вредной примеси азот, нарушающий монокристалличность отливок.

Жесткие требования к содержанию вредных примесей требуют разработки технологии выплавки, позволяющей получить минимальное их количество.

Разработаны три метода термодинамических расчетов равновесия в многокомпонентных гетерогенных системах. Наиболее распространенный метод (с помощью констант равновесия) основан на равенстве химического потенциала компонента во всех контактирующих фазах системы [1]. Метод удобен для расчета параметров равновесия в простых двух- трех компонентных системах. Из возможных реакций выбирается необходимая реакция, и проводиться алгебраический расчет по известным формулам термодинамики c учетом материального баланса. В многокомпонентных гетерогенных системах реально протекает много параллельных реакций растворения и выделения газов, химического взаимодействия компонентов сплава между собой и с внешней средой с образованием карбидов, интерметаллидов, нитридов и др. Чтобы учесть их влияние на равновесие данной реакции, в выражение константы вводиться термодинамическая активность, величина которой определяется через параметры взаимодействия. К сожалению, для многокомпонентных сплавов типа ЖС сведения о параметрах взаимодействия первого и второго порядка в жидком и твердом состоянии ограничены или отсутствуют, что снижает точность расчетов и достоинства способа [2].

Второй метод расчета равновесия основан на поиске состава реагирующей системы, отвечающей минимуму свободной энергии. Алгоритм расчетов симплекс-методом разработан Данцингом [3] . Однако распространения у нас он не получил.

Третий метод расчетов основан на поиске состава, отвечающего максимуму энтропии системы [4]. К достоинствам метода следует отнести возможность ввода до 20 компонентов гетерогенной системы в произвольных количествах, предусматриваемых решаемым заданием.

Методика расчетов

Расчеты выполняли по третьему методу с помощью компьютерной программы «Теrrа» [5].

Для проведения расчетов вводили следующие исходные данные: химический и массовый состав реагирующей системы, выраженный в молях, температуру и давление в системе. На выходе получали равновесное массовое количество продуктов взаимодействия в виде конденсированных и газообразных соединений. Полученные данные подвергали анализу и обрабатывали в виде таблиц и графиков.

Были выполнены расчеты влияния количества азота в исходной шихте, азота из остаточной атмосферы после вакуумирования рабочего пространства плавильной камеры и азота в результате натекания из - за не герметичности разъемных уплотнений на содержание нитридов, карбидов в сплаве ЖС30-ВИ. Рассчитывали минимально допустимое количество азота для устранения образования нитридов.

Обсуждение полученных результатов

Установлено, что содержание азота в исходной шихте 0,1351 моля/кг сплава является определяющим фактором, достаточным для образования нитридов титана и гафния в количествах, приводящих к нарушению процесса получения монокристаллов и образованию различных дефектов. Остаточным азотом в отвакуумированной до 5 мкм рт. ст. плавильной камере и за счет натекания 50 л·мкм рт.ст./с можно пренебречь по сравнению количеством азота из шихты.

Таблица 1

Расчетный состав шихты и содержание азота в сплаве ЖС30-ВИ в расчете на 1кг сплава.

| С | Cr | Co | W | Mo | Al | Ti | Nb | Hf | Ni | N2из шихты/ моль

| N2 с учетом атмосферы и натекания, |

%, мас | 0,14 | 6,5 | 8,0 | 12,2 | 0,5 | 5,15 | 2,0 | 1,2 | 0,6 | 63,79 | 0,1351 | 0,1831 |

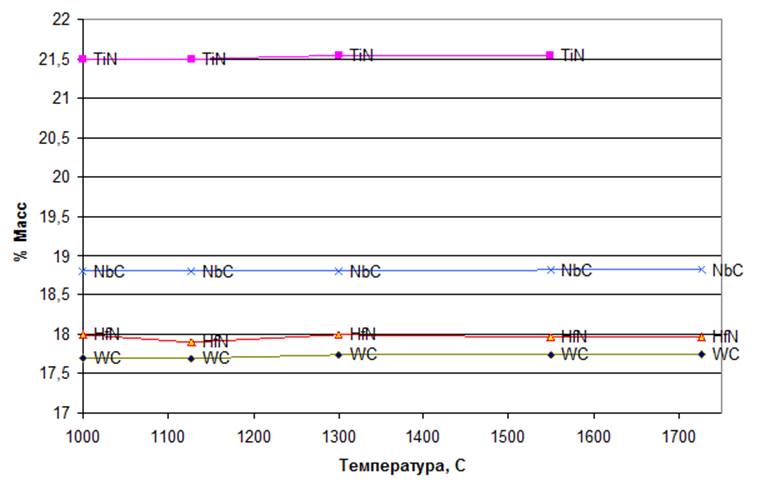

Установлено, что наряду с нитридом титана TiN, в сплаве присутствует нитрид гафния HfN при всех расчетных температурах. Имеют место также присутствие нитрида вольфрама и карбида ниобия. Для того, чтобы установить конкуренцию образования этих фаз, провели расчет термодинамической вероятности их образования в системе Ti-Hf-W-Nb- N-Cэквиатомного состава. Табл. 2, рис. 1. Анализ полученных данных показал, что HfN существует при всех расчетных температурах, а нитрид титана не образуется выше 1700 oС.

Таблица 2

Вероятность образования карбидов и нитридов в системе N2 –С-W-Nb-Hf-Ti при Т=1000..1700 oС при эквиатомном соотношении.

Температура, C | Фаза | Содержание, % масс |

1000 | N2 | 10,500 |

C | 13,400 | |

WC | 17,700 | |

NbC | 18,800 | |

TiN | 21,500 | |

HfN | 18,000 | |

1127 | N2 | 10,000 |

WC | 17,700 | |

NbC | 18,800 | |

TiN | 21,500 | |

HfN | 17,900 | |

1300 | N2 | 10,500 |

WC | 17,750 | |

NbC | 18,800 | |

TiN | 21,5400 | |

HfN | 18,000 | |

1550 | N2 | 10,485 |

C | 13,420 | |

WC | 17,750 | |

NbC | 18,820 | |

TiN | 21,540 | |

HfN | 17,970 | |

1700 | N2 | 15,360 |

WC | 17,750 | |

NbC | 18,821 | |

HfN | 17,970 |

Рис. 1. Вероятность образования карбидов и нитридов в системе N2 –С-W-Nb-Hf-T iпри 1000-1700 oС при эквиатомном соотношении.

Из расчетов следует при Т=1000..1700 oС преобладает нитрид титана. Выше он не образуется. Во всем интервале расчетных температур возможно существование нитрида гафния, карбидов ниобия и вольфрама, как наиболее тугоплавких.

Рис. 2. Температуры плавления карбидов и нитридов

Рассчитана величина допустимой концентрации азота, не приводящая к образованию нитридов титана. Нитрид титана не образуется при содержании азота менее 0,0015% масс, а нитрид гафния образуется во всем интервале расчетного содержания азота. Его количество заметно уменьшается при содержании 0,005-0,0007 % масс азота. Нитрид гафния практически исчезает только при содержании 0,000001% масс азота.

Для проверки расчетов проведены экспериментальные исследования содержания азота при трех температурах рафинирования: 1560 oС, 1620 oС и 1680 oС. Полученные зависимости приведены на рис.3. Содержание азота снижается с увеличением временем обработки расплава. При температуре 1680 oС, % масс азота изменился от 0,005 до 0,0007. При температуре 1620 oС, содержание азота изменилось от 0,005 до 0,003 % масс. При температуре 1560 oС, содержание азота изменилось от 0,005 до 0,0032 % масс. Таким образом, повышение температуры рафинирования ускоряет процесс деазотирования.

Рис. 3. Изменение содержания азота в сплаве ЖС30-ВИ во время рафинирования расплава при разных температурах.

Далее было рассчитано содержание нитридов титана и гафния в зависимости от содержания азота в расплаве и температуры рафинирования. Данные расчета приведены в таблице 3 и на рисунке 4 для температуры 1560 oС, для 1620 oС в таблице 4 и на рисунке 4 и для температуры 1680 oС в таблице 5 и на рисунке 6. Расчетами установлено, что нитрид титана не образуется при содержании азота ниже 0,00375 % масс при температуре рафинирования 1620 oС и при содержании азота ниже 0,0015% масс при температуре рафинирования 1680 oС. В рассмотренном диапазоне концентраций азота при температуре 1560 oС, нитрид титана присутствует с тенденцией к уменьшению. Нитрид гафния присутствует в расплаве при рафинировании при всех полученных значениях содержания азота. Его количество уменьшается с 0,223 до 0,192 % масс при температуре 1560 oС, с 0,224 до 0,179 % масс при температуре 1620 oС и с 0,223 до 0,04190 % масс при температуре 1680 oС.

Расчетные данные согласуются с экспериментальными результатами допустимого содержания азота, которое влияет на выход годной продукции при литье монокристальных лопаток из сплава ЖС30-ВИ.

Таблица 3

Зависимость количества нитридов от содержания азота в сплаве ЖС30-ВИ при температуре T=1560 oC

N2, %масс | HfN, %масс | TiN, %масс |

0,005 | 0,224 | 0,02381 |

0,0048 | 0,224 | 0,02055 |

0,0042 | 0,223 | 0,009035 |

0,0038 | 0,223 | 0,001140 |

Рис. 4. Изменение количества нитридов в процессе рафинирования при температуре T=1560 oC.

Таблица 4

Зависимость количества нитридов от содержания азота в сплаве ЖС30-ВИ при температуре T=1620 oC

N2, %масс | HfN, %масс | TiN, %масс |

0,005 | 0,224 | 0,02430 |

0,0045 | 0,224 | 0,01425 |

0,00375 | 0,223 | 0,0004113 |

0,0036 | 0,215 | 0 |

0,003 | 0,179 | 0 |

Рис. 5. Изменение количества нитридов в процессе рафинирования при температуре T=1620 oC.

Рис. 6. Изменение количества нитридов в процессе рафинирования при температуре T=1680 oC.

Таблица 5.

Зависимость количества нитридов от содержания азота в сплавеЖС30-ВИ при температуре T=1680 oC

N2, %масс | HfN, %масс | TiN, %масс |

0,005 | 0,224 | 0,02428 |

0,004 | 0,224 | 0,006099 |

0,00379 | 0,223 | 0,001142 |

0,0015 | 0,129 | 0 |

0,0007 | 0,04203 | 0 |

Был рассмотрен вопрос существования в расплаве карбидов ниобия, нитридов вольфрама, титана и гафния выше температуры ликвидуса. По современным представлениям [6] области ближнего порядка в жидкости представляют собой структуры подобные твердому состоянию. Можно предположить, что в многокомпонентном расплаве в таких областях нанометрических размеров располагаются наиболее тугоплавкие карбиды и нитриды ниобия, вольфрама, титана и гафния.

На рисунках 7 и 8 представлено изменение содержания нитридов титана и гафния с течением времени в процессе рафинирования при температурах рафинирования 1560 oC, 1620 oC и 1680 oC.

Рис. 7. Изменение содержания HfN в сплаве ЖС30-ВИ с течением времени при различных температурах.

Рис. 8. Изменение содержания TiN в сплаве ЖС30-ВИ с течением времени при различных температурах.

По полученным экспериментальным результатам изменения содержания азота при рафинировании расплава и расчетным данным по содержанию нитридов рассчитана средняя скорость деазотации расплава. Процесс деазотации включает стадию диссоциации нитридов титана и гафния по реакции:

TiN → Ti +[N]

HfN → Hf+[N],

массоперенос диффузией и конвекцией атомов азота на поверхность расплава и десорбцию их в газовую фазу.

Скорость деазотации составляет 0,07·10-4 г/с при 1560 oС, 0,12·10-4 г/с при 1620 oС и 0,26·10-4 г/с при 1680 oС. Таким образом, максимальная скорость деазотации повышается с температурой и при 1680 oС составляет 0,26·10-4 г/с. Скорость деазотации при температуре T=1680 oCс достоверностью 99 % аппроксимируется следующей зависимостью:

% масс N2 = 10-6· τ 2 - 0,0001· τ + 0,0051 ,

где τ- время [1/мин].

На рисунке 9 приведена зависимость скорости деазотации от времени рафинирования расплава ЖС30-ВИ при разных температурах.

Рис. 9. Зависимость скорости деазотации от времени рафинирования расплава ЖС30-ВИ при разных температурах

С достоверностью 98,9 %, зависимость скорости деазотации от температуры рафинирования аппроксимируется зависимостью:

V = 3×10-13·exp(0,0109·T),

где V-скорость деазотации [г/c], T- температура рафинирования [oC].

Таким образом, экспериментальные данные согласуются с теорией, поскольку скорость термически активируемых процессов экспоненциально растет с увеличением температуры.

Выводы

1. Термодинамические расчеты позволили оценить фазовый состав расплава и закристаллизованного никелевого сплава ЖС30-ВИ на наличие в нем нитридов титана и гафния, а также присутствие карбидов в условиях равновесия.

2. Снижение количества азота до 0,0015 % полностью устраняет образование нитридов титана, но сохраняется некоторое количество нитридов гафния. При содержании азота в сплаве 0,0006-0,0007 % количество нитрида гафния составляет 0,04190 % масс.

3. Рассчитана скорость деазотации при рафинировании расплава. Скорость возрастает с увеличением температуры и составляет 0,26·10-4 г/с при температуре 1680 oС. С достоверностью 99 %, содержание азота во времени уменьшается по зависимости:

% масс N2 = 10-6·τ2 - 0,0001· τ + 0,0051.

4. Установлена экспоненциальная зависимость скорости деазотации от температуры рафинирования и имеет вид:

V = 3·10-13·exp(0,0109·T).

5. Наличие нитрида гафния оказывает положительное влияние на свойства сплава ЖС30-ВИ, поскольку частицы нитрида гафния являются центрами кристаллизации карбидов шарообразной формы.

Литература

1. Сурис А.Л. Термодинамика высокотемпературных процессов: Справочник / А. Л. Сурис. - М.: Металлургия, 1985. -568 с.

2. Ватолин Н.А., Моисеев Г.К., Трусов Б.Г. Термодинамическое моделирование в высокотемпературных неорганических системах. – М.: Металлургия, 1994. – 352 с.

3. Автоматизированная система термодинамических данных и расчетов равновесных состояний / Б.Г. Трусов, С.А. Бадрак, В.П. Туров и др. // Применение математических методов для описания и изучения физико-механических равновесий. – Новосибирск, 1980. – Ч.11. – С. 301-305.

4. Губин С.А., Одинцов В.В., Пепекин В.И. Термодинамические расчеты сложных химических систем. – М.: МИФИ, 1987.-96 с.

5. Степанов Н.Ф., Ерлыкина М.Е., Филиппов Г.Г. Методы линейной алгебры в физической химии. – М.: МГУ, 1976. – 360 с.

6. Григорович К.В., Крылов А.С. Экспериментальные исследования и согласованное описание термодинамических свойств металлических расплавов на основе никеля // Фундаментальные исследования физико-химии металлических расплавов.— М.: ИКЦ Академкнига, 2002. — С. 78-97.

Публикации с ключевыми словами: нитриды, рафинирование, термодинамическое равновесие, фазовый состав

Публикации со словами: нитриды, рафинирование, термодинамическое равновесие, фазовый состав

Смотри также:

- Якушин Б.Ф. Расчеты металлургических процессов при сварке и наплавке: Методическое пособие. -М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. УДК 621.791

- Исследование влияния высокотемпературной термической обработки на фазовый и химический состав сплава ВКНА-1В

- 77-48211/483186 Компьютерное моделирование фазовых и химических равновесий

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||