научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 05, май 2012

DOI: 10.7463/0512.0376246

УДК 629.11.012.816(075.8)

Россия, МГТУ им. Н.Э. Баумана

Введение

Системы подрессоривания (СП) наземной транспортной техники разделяют на управляемые и пассивные системы. Исторически в силу простоты конструкции первыми появились пассивные подвески. В начале 60-х годов разработчики шасси предложили первые проекты управляемых систем подрессоривания [1, 4, 5], обусловленных необходимостью разных характеристик упругого и демпфирующего элементов подвески при различной частоте внешнего возмущения. Первые образцы из-за усложнения и удорожания машины не получили широкого распространения, но проводимые испытания демонстрировали улучшение качества шасси с точки зрения плавности хода и снижения потерь в системе подрессоривания.

И по сей день предлагаются пассивные системы подрессоривания с двумя и более упругими и демпфирующими элементами в одной подвеске [2], что практически сравнивает их по стоимости с управляемыми системами. Постоянный рост требований к устойчивости шасси, плавности хода и управляемости, подкрепленный ростом интереса во всем мире к управляемым подвескам, привел направление развития пассивных систем подрессоривания к их конструктивному насыщению и низкой перспективности для внедорожных транспортных машин.

В данной работе проводится сравнительное исследование плавности хода гусеничной машины с различными вариантами пневмогидравлической СП методом математического моделирования (ММ). Кроме того, проводится анализ адекватности модели путем сравнения результатов ММ с результатами полигонных испытаний аналогичной машины, оборудованной датчиками и измерительными комплексами.

Для исследования системы подрессоривания была взята рессора гусеничной машины (ГМ) с пневмогидравлической рессорой (ПГР). Такое решение было принято в связи с возможностью проведения полигонных испытаний машины на соответствующем шасси. Кроме того, данная ГМ на текущий момент – наиболее перспективное шасси с пневмогидравлической системой подрессоривания, модернизация которого наиболее актуальна.

Наряду с уже существующими конструкциями рессоры – однопоршневой одноуровневой и двухпоршневой одноуровневой – была разработана конструкция однопоршневой двухуровневой пневмогидравлической рессоры, для которой так же были проведены исследования плавности хода. Такая система позволяет обеспечить высокие показатели плавности хода, статический ход при рабочей температуре не пропадает, и при этом находится в допускаемом интервале значений для заправочной температуры.

Среди основных требований к проектируемой системе подрессоривания были такие требования, как:

– максимальная унификация с существующими узлами, выполняемыми на отечественных заводах;

– низкий уровень доработок конструкции шасси для установки новой системы подрессоривания;

– возможная неизменность конструкции оригинальной рессоры;

– обеспечение статического хода во всех режимах движения машины;

– максимально эффективное гашение как продольно-угловых, так и поперечных колебаний корпуса;

– низкая стоимость модернизации;

– высокая степень унификации и ремонтопригодности конструкции.

В результате введения второй ступени давления изменились упругая и демпфирующая характеристики, возросли усилия, действующие на узлы подвески. Были проведены поверочные расчеты, показавшие достаточные прочность и ресурс элементов конструкции.

Затраты на модернизацию невелики, так как стоимость изготовления и установки второго уровня системы подрессоривания не превышает 10 % от стоимости оригинальной рессоры.

1. Обзор пневмогидравлических систем подрессоривания

В настоящее время в связи с выросшими требованиями к подвижности и плавности хода гусеничных машин, а также прочим показателям работоспособности, очень остро стоит вопрос выполнения систем подрессоривания гусеничных машин.

Наиболее распространенная для принятых на вооружение в РФ машин система подрессоривания – торсионная. Она широко используется на гусеничной технике с послевоенного периода. Возможность модернизации такой подвески чрезвычайно низка, так как плавность хода зависит в первую очередь от качества материала торсионного вала. В настоящее время технологии производства высоколегированных сталей практически достигли максимума, и потому дальнейшее повышение плавности хода шасси с торсионной подвеской затруднено. Несмотря на такие важные преимущества, как более высокие технологичность, ремонтопригодность, надежность; меньший объем, занимаемый узлами подвески, (в сравнении с пневмогидравлической системой подрессоривания) использование торсионных систем подрессоривания затруднено на шасси зенитно-ракетных комплексов, самоходных артиллерийских установок, десантируемых машинах. Кроме того, блокирование торсионной системы подрессоривания более сложно, чем пневмогидравлической, также есть большие сложности при установке системы регулирования положения корпуса (СРПК) на машину с торсионной подвеской.

Следует отметить, что среди перспективных вариантов развития боевых гусеничных машин есть тенденция делать семейства гусеничных машин – на одном и том же шасси устанавливать различные боевые модули, получая при практически полной унификации узлов ходовой части гусеничных машин различного назначения.

В настоящее время пневмогидравлические подвески не получили большого распространения на серийных боевых гусеничных машинах. Это связано с такими вопросами, как сравнительно низкая технологичность, неудобства замены поврежденной рессоры (как правило, для замены этого узла приходится полностью демонтировать узел подвески, что в полевых условиях затруднительно), непостоянство характеристик в зависимости от температуры эксплуатации и пр.

Вместе с тем, такие подвески используются на отечественных и зарубежных серийных машинах и опытных образцах.

В первую очередь, использование пневмогидравлических рессор оправдано для десантируемых машин, а также для зенитно-ракетных комплексов, где важны высокая удельная потенциальная энергия подвески и необходима возможность легкого блокирования подвески и работы СРПК.

На рисунках 1, 2, 3 и 4 показано устройство некоторых пневмогидравлических рессор.

Рис. 1. Пневмогидравлическая однопоршневая однокамерная рессора.

1 – дросселирующая система, 2 – корпус ПГР, 3 – пневмоцилиндр с поршнем-разделителем, 4 – поршень со штоком, 5 – гидроцилиндр.

Рис. 2. Пневмогидравлическая рессора с сферическим упругим элементом.

1 – корпус ПГР, 2 – пневмобаллон, 3 – гидроцилиндр, 4 – шток с поршнем, 5 – дросселирующая система.

Рис. 3. Пневмогидравлическая рессора с подвижным поршнем.

1 – поршень со штоком, 2 – подвижный поршень, 3 – гидроцилиндр, 4 – корпус ПГР, 5 – дросселирующая система, 6 – пневмоцилиндр.

Рис. 4. Пневмогидравлическая рессора с двумя ступенями давления:

1 – пневмоцилиндр низкого давления (первая ступень); 2 – пневмоцилиндр высокого давления (вторая ступень); 3 – гидроцилиндр; 4 – шток с поршнем; 5 – дросселирующая система; 6 – кожух рубашки охлаждения рессоры.

На рисунках 1, 2 и 3 приведены пневмогидравлические рессоры с одной ступенью давления. Недостатком таких рессор является невозможность обеспечения высокого коэффициента качества системы подрессоривания и одновременно низких вертикальных ускорений «тряски». Одним из способов ухода от этой проблемы является использование рессор с несколькими ступенями давления. В этом случае каждая из ступеней рассчитывается на свою резонансную частоту. Таким образом можно существенно повысить плавность хода гусеничной машины, и повысить коэффициент качества до значений, близких к единице. На практике, однако, это приводит к необходимости делать большое количество фрактальных элементов, что технологически тяжело. Тем не менее, многочисленные исследования показали, что можно повысить коэффициент качества на 15-20 % введением второй ступени давления. Такая рессора показана на рисунке 4. Пневмогидравлическая рессора с двумя ступенями давления устанавливалась на опытном образце быстроходной ГМ, испытания показали целесообразность применения такой подвески. В работе [3] было показано, что применение фрактальных двухуровневых пассивных подвесок позволяет достичь заданной плавности хода практически во всех частотных диапазонах возмущений, действующих на ПГР.

2. Двухуровневые системы подрессоривания

Двухуровневые системы подрессоривания в сравнении с традиционными одноуровневыми системами при незначительном усложнении конструкции позволяют обеспечить существенно большую плавность хода, и, соответственно, более высокое качество системы подрессоривания.

Хорошо известна особенность традиционной одноуровневой подвески: при попытке снизить амплитуду колебаний подрессоренной массы при движении машины в резонансном режиме резко вырастают ускорения на месте механика-водителя при движении в зарезонансном режиме. Таким образом, появляется проблема: увеличение плавности хода в резонансном режиме приводит к снижению плавности хода при движении в зарезонансном режиме. В одноуровневой подвеске устранить эту особенность можно применением управляемых амортизаторов. Кроме того, эффект увеличения амплитуды колебаний в одном режиме движения при снижении ее в другом режиме можно решить применением активной системы подрессоривания, однако, следует отметить, что такая схема излишне сложна в производстве и эксплуатации, имеет существенно меньшую ремонтопригодность, а также более высокую вероятность выхода из строя. Кроме того, из-за существующих различных методик организации систем регулирования положения корпуса есть различные ограничения, не позволяющие применять активную систему подрессоривания на боевых гусеничных машинах.

На рис. 5 показаны схемы одноопорных подвесок.

Рис. 5. Двухуровневые одноопорные системы подрессоривания:

а) традиционная; б) фрактальная многоуровневая; в) релаксационная; г) фрактальная двухуровневая;![]() – смещение подрессоренной массы относительно положения равновесия;

– смещение подрессоренной массы относительно положения равновесия; ![]() – условное смещение первой ступени релаксационной и фрактальной двухуровневой подвесок; m – подрессоренная масса; x(t) – смещение точки опоры; ci– жесткость i-й ступени; μi – демпфирование i-й ступени.

– условное смещение первой ступени релаксационной и фрактальной двухуровневой подвесок; m – подрессоренная масса; x(t) – смещение точки опоры; ci– жесткость i-й ступени; μi – демпфирование i-й ступени.

В то же время, исследования показали, что при одинаковых резонансной частоте и амплитуде вынужденных колебаний ускорения в «зарезонансной» области у традиционной подвески возрастают, в то время как у фрактальной подвески остаются постоянными. Следовательно, можно сделать вывод, что механик-водитель быстроходной ГМ, оснащенной системой подрессоривания с нецелым числом степеней свободы, на высокочастотных неровностях будет испытывать меньшие ускорения «тряски», чем на машине с традиционной подвеской. Такой эффект достигается наличием двух независимо работающих уровней, соединенных последовательно.

Проведенные исследования показали [3], что для получения требуемой плавности хода при движении машины в зарезонансном режиме необходимо как можно меньшее демпфирование одного из уровней. В противном случае, при увеличении частоты внешнего воздействия частота вертикальных колебаний будет увеличиваться (это хорошо видно, если два раза продифференцировать зависимость для амплитуды (3) по частоте ω). То есть, для обеспечения неувеличения частоты колебаний необходимо, чтобы один из коэффициентов μ был равен нулю.

В двухуровневой фрактальной системе подрессоривания к нулю должен стремиться коэффициент сопротивления амортизатора, соответствующего упругому элементу большей жесткости. Такой вывод можно сделать, рассмотрев фрактальную подвеску с бесконечным числом уровней, в которой соотношения жесткостей упругих элементов и коэффициентов сопротивления амортизаторов определяются из следующих выражений [2, 6]:

, (1)

, (1)

здесь:

ciи ci+1 – жесткости i-й и (i+1)-й ступеней;

μiи μi+1 – демпфирования i-й и (i+1)-й ступеней;

ωi…ωi+1 – рабочий частотный диапазон i-го упругодемпфирующего элемента.

В этом случае упругому элементу максимальной жесткости будет соответствовать амортизатор с коэффициентом сопротивления, стремящимся к нулю. Амплитуда колебаний массы с такой двухуровневой фрактальной подвеской определяется по формуле

, (2)

, (2)

здесь:

![]() – вертикальное смещение центра масс машины относительно положения равновесия;

– вертикальное смещение центра масс машины относительно положения равновесия;

![]() – высота синусоидального профиля трассы;

– высота синусоидального профиля трассы;

![]() – жесткость второй ступени фрактальной двухуровневой подвески;

– жесткость второй ступени фрактальной двухуровневой подвески;

![]() – жесткость первой ступени фрактальной двухуровневой подвески;

– жесткость первой ступени фрактальной двухуровневой подвески;

![]() – коэффициент сопротивления (демпфирование) первой ступени фрактальной двухуровневой подвески;

– коэффициент сопротивления (демпфирование) первой ступени фрактальной двухуровневой подвески;

![]() – возмущающая частота колебаний, действующая на подрессоренный корпус машины;

– возмущающая частота колебаний, действующая на подрессоренный корпус машины;

![]() – масса машины;

– масса машины;

а соответствующее ускорение – по формуле

, (3)

, (3)

здесь:

![]() – вертикальное ускорение центра масс машины.

– вертикальное ускорение центра масс машины.

Если в формуле (3) устремить частоту возмущения к бесконечности, то амплитуда ускорения будет постоянной и не зависящей от частоты.

Исследования [3, 6] показали, что амортизатор фрактальной двухуровневой одноопорной подвески в основном работает только в резонансной области, в то время как амортизатор традиционной подвески работает во всем частотном диапазоне.

Следует отметить, что коэффициент сопротивления амортизатора, соответствующего упругому элементу высокой жесткости в двухуровневой фрактальной подвеске, не обязательно должен быть строго равен нулю. Картина практически не изменится, если коэффициент сопротивления этого амортизатора будет примерно в пять раз ниже, чем основного амортизатора. Такой амортизатор существенного влияния на плавность хода машины оказывать не будет, но сможет гасить высокочастотные колебания опорных катков.

3. Сравнительный анализ плавности хода машины c двухуровневой подвеской и штатной одноуровневой при различных температурах

В рамках данной работы проводилось сравнительное исследование традиционной одноуровневой системы подрессоривания, установленной на быстроходной ГМ с ПГР и предлагаемой двухуровневой системы подрессоривания.

Рассматривалось два варианта режима работы ПГР: при температуре ПГР 20 0С (293 К) и при температуре ПГР 120 0С (393 К).

3.1.Исследование плавности хода ГМ со штатной одноуровневой системой подрессоривания

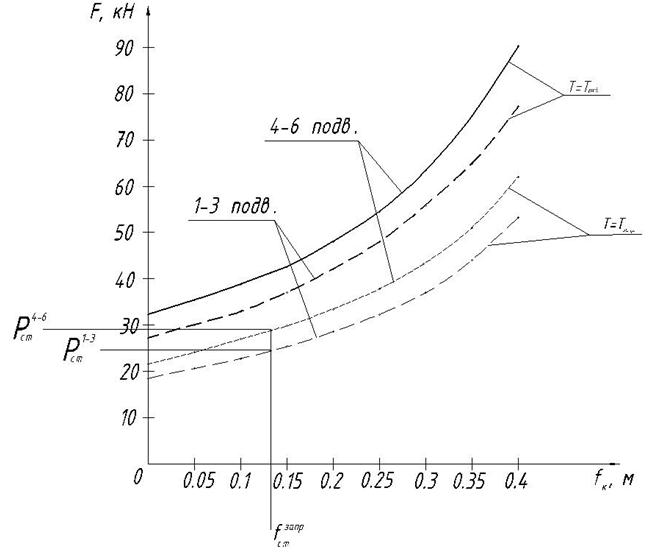

Анализ исходной конструкции показал, что упругая характеристика рессор подобрана таким образом, чтобы обеспечить требуемое статическое положение машины при заправочном давлении газа рзапр=8,075 МПа (для подвесок 1–3, считая от носа машины) и рзапр=9,347 МПа (для подвесок 4–6, считая от носа машины). При движении машины вследствие работы рессоры температура газа увеличивается, повышается давление в рессоре, и происходит так называемое «всплытие» машины. На рис. 6 показаны упругие характеристики подвесок для заправочной (20 0С (293 К)) и рабочей (120 0С (393 К)) температур.

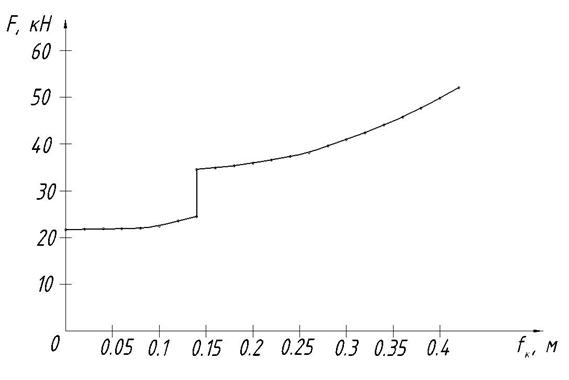

Рис. 6. Упругие характеристики штатных подвесок для заправочной Тзапр (20 0С (293 К)) и рабочей Траб (120 0С (393 К)) температур

F – сила на катке, fк –ход катка, ![]() – статическая сила на катках подвесок 1–3, считая от носа машины,

– статическая сила на катках подвесок 1–3, считая от носа машины, ![]() – статическая сила на катках подвесок 4–6, считая от носа машины,

– статическая сила на катках подвесок 4–6, считая от носа машины, ![]() – статический ход катков всех подвесок при заправочной температуре.

– статический ход катков всех подвесок при заправочной температуре.

На рисунке хорошо видно, что при повышении температуры от заправочной до рабочей статическая нагрузка на каток для подвесок 1–3 становится меньше минимального значения на упругой характеристике. Для подвесок от четвертой до шестой статический ход равен в этом случае 0,06 м. Это и объясняет «всплытие» машины. Такой режим движения получается не очень благоприятным, так как из-за «всплытия» центр масс машины становится выше, а также значительно уменьшается статический ход. Перемещение центра масс негативно влияет на плавность хода, так как увеличиваются амплитуды продольно-угловых колебаний, как следствие – снижается качество системы подрессоривания. Уменьшение статического хода (и утрата его) неблагоприятно влияет на движение в зарезонансном режиме, так как в этом случае положение катка начинает влиять на демпфирование, кроме того, постоянные удары балансира об нижний отбойник неблагоприятно влияют на долговечность узла подвески.

Анализ работы демпфирующего элемента штатной подвески показал недостаточное демпфирование при движении катка на обратном ходу, что неблагоприятно влияет на плавность хода при движении машины в резонансном режиме. При этом есть возможность увеличения демпфирования на 3300 % (в 33 раза, зависания катка не наблюдается).

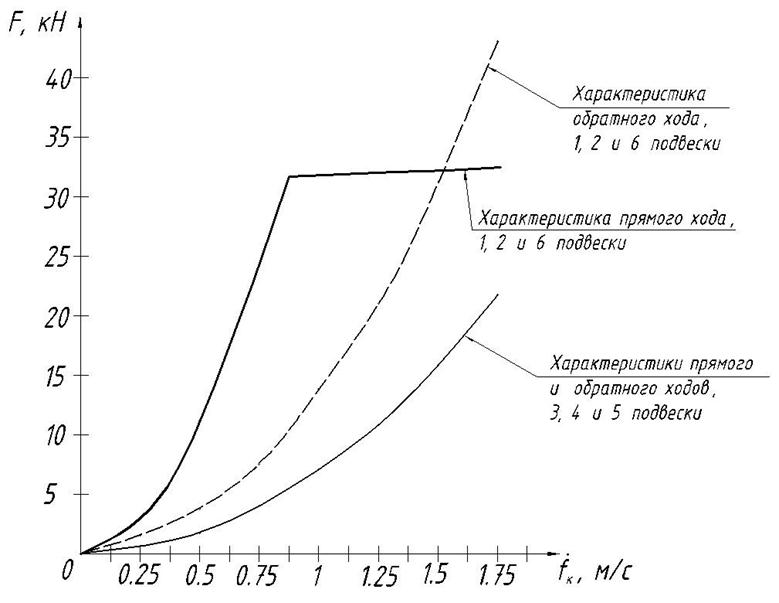

Демпфирующие характеристики штатной подвески приведены на рис. 7.

Рис. 7. Приведенные демпфирующие характеристики штатных подвесок

F – реакция на катке от демпфирующей силы, ![]() – скорость вертикального перемещения катка.

– скорость вертикального перемещения катка.

Кроме того, исследования показали излишнее демпфирование на средних катках, что также приводит к увеличению ускорений «тряски» при движении машины в зарезонансном режиме и вызывает нагрев ПГР.

Вместе с тем, высота проходной неровности для данной подвески, установленная в ходе имитационного математического моделирования движения ГМ по трассам с периодическими неровностями, составляет 0,29 м (рис. 9), что обеспечивает среднюю скорость движения по ограничениям по системе подрессоривания vср.п.=23,73 км/ч (4) и коэффициент качества системы подрессоривания Кп=0,8 (5). Однако, при этом ускорения «тряски» при движении машины в зарезонансном режиме достигают значения 1g, что приводит к большой утомляемости экипажа (рис. 10).

Средняя скорость движения по ограничениям по системе подрессоривания vср.п. определяется по формуле

. (4)

. (4)

Здесь:

vср.т. – средняя скорость, определяемая тяговыми свойствами машины без учета ограничений по системе подрессоривания, км/ч;

, где

, где

Nуд –удельная мощность гусеничной машины, Вт/Н, для рассматриваемой машины составляет 1,784;

ms(fy) – математическое ожидание условного коэффициента сопротивления движению по пути, для трасс гусеничных машин принимается равным 0,22;

v1 – скорость, до которой движение машины ограничивается только тяговыми свойствами, км/ч, принимается равной 10 км/ч;

Fs(h0) – функция распределения по пути высот неровностей, которые машина должна преодолевать без пробоев подвески (рис. 8).

Рис. 8. Функции распределения по пути высоты неровностей

1 – трассы гусеничных машин; 2 – грунтовые дороги.

Коэффициент качества системы подрессоривания Кп определяется по формуле

(5),

(5),

где 𝜀Ф – коэффициент формы скоростной характеристики, принимается равным 1,1.

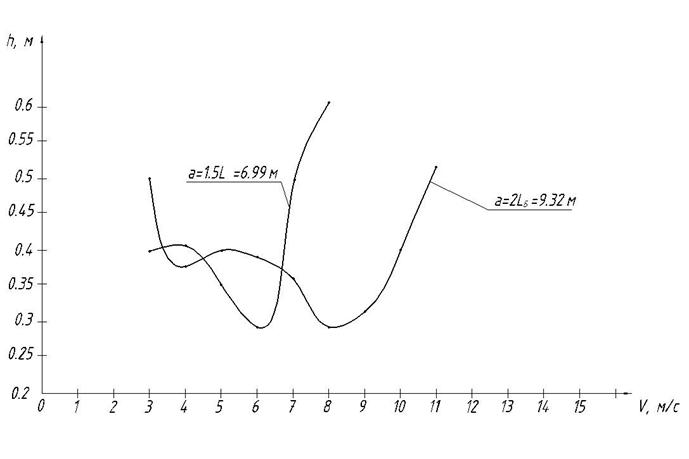

Рис. 9. Скоростная характеристика штатной подвески при температуре ПГР 120 0С (393 К)

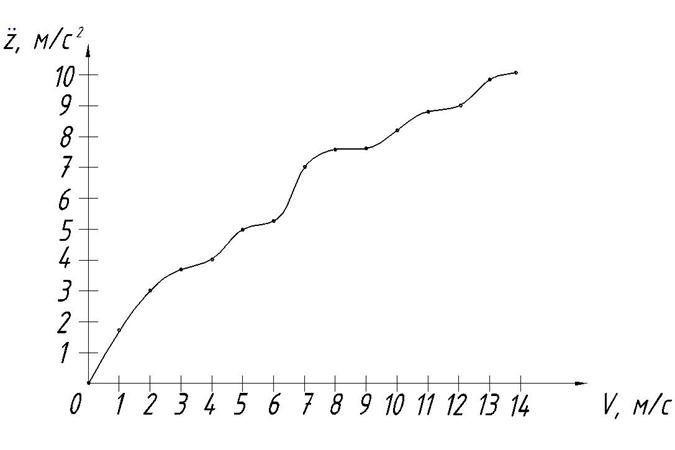

Рис. 10. Амплитудно-частотная характеристика штатной подвески при температуре ПГР 120 0С (393 К) по ускорениям «тряски»

Вопросы всплытия машины при нагреве ПГР можно решить, применяя систему принудительного охлаждения ПГР. Тогда рабочая температура гидропневматического узла составит 20 0С (293 К), что соответствует заправочной температуре.

При этом величина статического хода катка составляет 130 мм, а высота расположения центра масс не меняется, что обеспечивает более высокие показатели плавности хода.

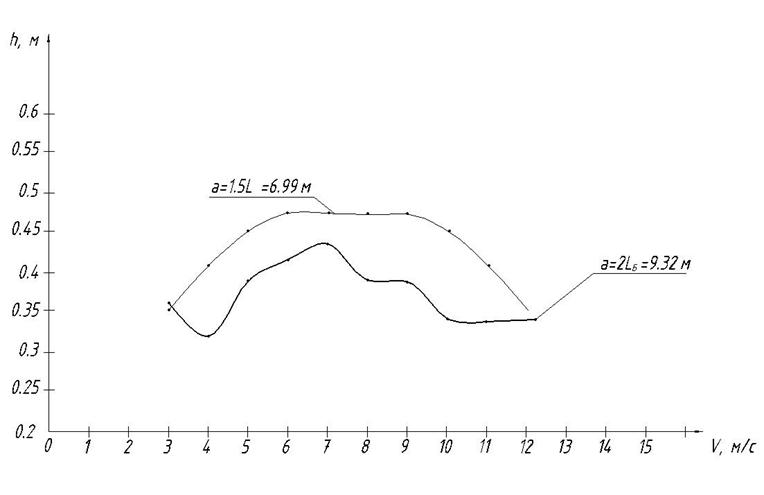

На рисунках 11 и 12 показаны соответственно скоростная и амплитудно-частотная характеристики подвески для системы подрессоривания при температуре ПГР 20 0С (293 К).

Высота проходной неровности составляет 0,4 м на длине неровности в две базы машины практически во всем диапазоне скоростей. На длине неровности в полторы базы машины высота проходной неровности составляет 0,38 м при скорости движения машины 4 м/с. На длине неровности в одну базу машины высота проходной неровности превышает 0,5 м при движении во всем диапазоне скоростей. Это соответствует средней скорости движения машины по ограничениям системы подрессоривания vср.п.=26,64 км/ч (4) и коэффициенту качества системы подрессоривания Кп=0,913 (5).

Таким образом, увеличение коэффициента качества системы подрессоривания в сравнении с системой без принудительного охлаждения составляет 14,1 %, увеличение средней скорости движения машины по ограничениям системы подрессоривания – 12,3 %.

Анализ амплитудно-частотной характеристики показал, что ускорения «тряски» при движении машины с максимальной скоростью не превышают 0,5g.

Рис. 11. Скоростная характеристика штатной подвески при температуре ПГР 20 0С (293 К) для разных длин неровностей

Рис. 12. Амплитудно-частотная характеристика штатной подвески при температуре ПГР 20 0С (293 К) по ускорениям «тряски»

3.2. Исследование плавности хода ГМ с двухуровневой системой подрессоривания

Анализ существующих конструкций подвесок показал, что для устранения эффекта «всплывания» машины, а также для снижения ускорений «тряски» возможно введение второго уровня системы подрессоривания. Эскиз конструкции представлен на рис 13.

Рис. 13. Схема установки гидропневматической рессоры с двумя ступенями давления на рассматриваемую машину.

Кроме того, проведенные исследования показали, что необходимо обеспечить разное заправочное давление в каждом из упругих элементов для обеспечения статического хода подвески при рабочей температуре.

Было проведено моделирование движения машины в различных условиях с различными характеристиками подвесок. В результате наиболее оптимальной оказалась схема, когда жесткости упругих элементов двух уровней в области статического хода различаются в 4,298 раз, а заправочные давления – в 2,378 раз.

При этом была уточнена демпфирующая характеристика. Результирующие характеристики упругого и демпфирующего элементов приведены на рис. 14 и 15.

Рис. 14. Характеристики демпфирующих элементов двухуровневой системы подрессоривания

Рис. 15. Суммарная характеристика упругого элемента двухуровневой системы подрессоривания для различных температур

На рис. 14 хорошо видно, что демпфирование первой ступени стало значительно больше, что обеспечивает более эффективное гашение колебаний в резонансном режиме, а демпфирование второй ступени много раз меньше демпфирования первой ступени, что дает возможность обеспечить низкие ускорения «тряски». Следует отметить, что первой ступени соответствует упругий элемент с меньшей жесткостью, а второй – с большей.

Проведенное исследование (при температуре рессоры, равной рабочей, что составляет 120 0С (393 К)) показало, что собственная частота системы снизилась с 0,86 Гц до 0,43 Гц. Величина статического хода составляет 80 мм. Таким образом, резонанс по продольно-угловым колебаниям сильно сместился в область малых скоростей движения (рис. 16). Резонанс при движении машины по периодической неровности длиной в две базы машины возникает при скорости в 14,4 км/ч, при этом высота проходной неровности составляет 0,35 м. При движении машины по периодической неровности с длиной в полторы базы, резонанс наступает при скорости машины 10,8 км/ч, при этом высота проходной неровности составляет 0,335 м.

При движении на скоростях более 46,8 км/ч по периодической неровности длиной в две базы машины происходит снижение высоты проходной неровности от 0,36 метра (при скорости 46,8 км/ч) до 0,32 м (при скорости 61,2 км/ч), на больших скоростях наблюдается вновь увеличение высоты проходной неровности.

При движении по периодической неровности длиной в полторы базы машины такого эффекта не наступает, и высота проходной неровности с увеличением скорости монотонно возрастает.

Следует также отметить, что при движении машины по периодической неровности длиной в базу машины на всех скоростях движения высота проходной неровности составляет более 0,5 м, что соответствует коэффициенту качества системы подрессоривания (для данного режима движения), равному единице.

Так как движение машины по периодическим неровностям на больших скоростях невозможно – машина при таком режиме движения становится неуправляемой – следует ограничить возможную скорость передвижения, и взять в качестве максимальной 48 км/ч.

При этом следует отметить, что движение машины на скоростях менее 10-12 км/ч происходит сравнительно редко, и, в основном, соответствует либо переходному процессу (разгону или торможению), либо при работе машины в качестве тягача. В первом случае резонанс будет быстро проходить, так как машина не движется долгое время с данной скоростью, а во втором – имеет место модель движения двухзвенной гусеничной машины, для которой маловероятен резонанс при таких условиях.

Соответственно, следует принять минимальную скорость движения машины равной 15 км/ч.

В заданном диапазоне скоростей от 15 до 48 км/ч высота проходной неровности составляет не менее 0,36 м во всех режимах движения, что соответствует коэффициенту качества системы подрессоривания Кп=0,872 и средней скорости движения машины по ограничениям системы подрессоривания vср.п.= 25,74 км/ч.

Таким образом, увеличение коэффициента качества системы подрессоривания (в сравнении с штатной системой подрессоривания без системы охлаждения) достигает 9,0 %, а увеличение средней скорости движения машины по ограничениям системы подрессоривания – 8,5 %.

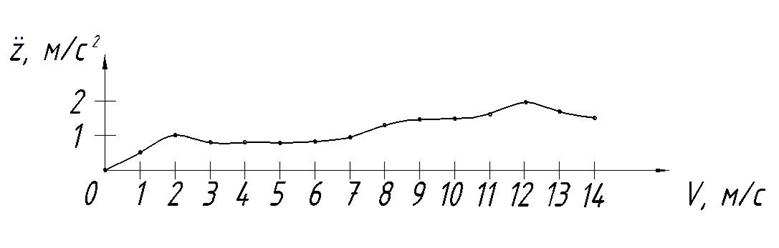

При движении машины в зарезонансном режиме (рис. 17) амплитуда колебаний не превышает уровня 0,15g, что в пять раз ниже допускаемой для человека нормы.

Рис. 16. Скоростная характеристика двухуровневой подвески по ускорениям на месте механика-водителя 3,5g при движении машины в различных условиях

Рис. 17. Амплитудно-частотная характеристика двухуровневой подвески по ускорениям «тряски» при движении машины по периодической неровности с длиной 1 м и высотой 0,05 м

Кроме того, было проведено исследование плавности хода машины с применением двухуровневой системы подрессоривания с системой принудительного охлаждения. В этом случае так же принималось, что при работе системы охлаждения температура рессоры составляет 20 0С (293 К).

Графики упругой и демпфирующей характеристик представлены на рис. 14 и 15.

Собственная частота системы также составляет 0,43 Гц, что обеспечивает резонансный режим на низких скоростях движения машины, когда движение машины носит переходный характер.

При этом величина статического хода катка составляет 130 мм, а высота расположения центра масс не меняется, что обеспечивает кинематику, идентичную исходной подвеске с применением системы охлаждения.

На рисунках 18 и 19 показаны, соответственно, скоростная и амплитудно-частотная характеристики подвески для системы подрессоривания с двумя ступенями давления при температуре ПГР 20 0С (293 К). Резонанс при движении машины по периодической неровности длиной в две базы машины происходит при скорости в 14,4 км/ч, при этом высота проходной неровности составляет 0,32 метров. При движении машины по периодической неровности с длиной в полторы базы, резонанс наступает при скорости машины 10,8 км/ч, при этом высота проходной неровности составляет 0,35 м.

При движении на скоростях более 39,6 км/ч по периодической неровности длиной в две базы машины происходит снижение высоты проходной неровности до 0,34 м.

Следует также отметить, что при движении машины по периодической неровности длиной в базу машины на всех скоростях движения высота проходной неровности составляет более 0,5 метра, что соответствует коэффициенту качества системы подрессоривания (для данного режима движения), равному единице.

В установленном диапазоне скоростей от 15 до 48 км/ч высота проходной неровности составляет не менее 0,34 м во всех режимах движения, что соответствует коэффициенту качества системы подрессоривания Кп=0,839 и средней скорости движения машины по ограничениям системы подрессоривания vср.п.=25,3 км/ч.

Таким образом, увеличение коэффициента качества системы подрессоривания (в сравнении с штатной системой подрессоривания без системы охлаждения) достигает 4,86 %, увеличение средней скорости движения машины – 6,67 %.

При движении машины в зарезонансном режиме амплитуда колебаний не превышает уровня 0,2g(рис. 19), что в четыре раза ниже допускаемой для человека нормы.

Такое поведение СП является уникальным для пассивных систем подрессоривания и позволяет существенно повысить плавность хода транспортных машин, так как уровень амплитуды колебаний в зарезонансном режиме стабильно низок, и, в отличие от прочих пассивных систем подрессоривания, не увеличивается с повышением скорости движения машины. Кроме того, «раздельная» и независимая работа различных ступеней давления позволяет поднять коэффициент качества системы подрессоривания с сохранением положительного эффекта работы уровня высокой жесткости.

Рис. 18. Скоростная характеристика подвески для разных длин неровностей для двухуровневой системы подрессоривания с принудительным охлаждением по ускорениям на месте механика-водителя 3,5g

Рис. 19. Амплитудно-частотная характеристика двухуровневой подвески с принудительным охлаждением по ускорениям «тряски» при движении машины по периодической неровности с длиной 1 м и высотой 0,05 м

3.3. Исследование плавности хода ГМ с одноуровневой системой подрессоривания со ступенчатой упругой характеристикой (ПГР с вложенными поршнями)

В качестве указанной ПГР был взят опытный образец ПГР с вложенными поршнями, и упругой характеристикой, полученной экспериментальным путем в ходе испытаний. При этом демпфирующая характеристика осталась неизменной для ходов, больших статического. Для ходов, меньших статического, гидравлическое сопротивление увеличивается за счет наличия дроссельного отверстия в большом поршне. Однако, оно не оказывает существенного влияния на демпфирование, так как в большинстве случаев поршни движутся одновременно и совместно. В связи с этим демпфирующая характеристика в рамках исследования была принята аналогичной для штатной рессоры (рис. 7).

График упругой характеристики приведен на рис. 20.

Рис. 20. Упругая характеристика подвески для рессоры с вложенными поршнями для заправочной (20 0С (293 К)) температуры

Так как демпфирующая характеристика рессоры осталась неизменной, то все недостатки, присущие одноуровневым СП, сохраняются. Вместе с тем, следует отметить, что за счет введения вложенного поршня образуется характерная «ступенька» на упругой характеристике подвески, что указывает на стабилизацию величины статического хода в широком диапазоне температур. Однако, как показали полигонные испытания, при движении машины по синусоидальному профилю длиной 8 м и высотой неровности 0,15 м наблюдается значительное «всплытие» машины.

Резонанс при движении машины по периодической неровности длиной в две базы машины происходит при скорости в 28,8 км/ч (рис. 21), при этом высота проходной неровности составляет 0,39 м. При движении машины по периодическим неровностям с длиной в полторы базы и одну базу проходная неровность на всем диапазоне скоростей составляет более 0.5 м, что эквивалентно коэффициенту качества системы подрессоривания для данных режимов движения, равного единице.

В заданном диапазоне скоростей высота проходной неровности не ниже 0,39 м во всех режимах движения, что соответствует коэффициенту качества системы подрессоривания Кп=0,913 и средней скорости движения машины по ограничениям системы подрессоривания vср.п.= 26,64 км/ч.

Это аналогично соответствующим параметрам машины со штатной подвеской.

При движении машины в зарезонансном режиме (рис. 22) ускорения «тряски» достигают величины 0.92g (9 м/с2), что является крайне неблагоприятным условием для механика-водителя, так как ведет к быстрому утомлению.

Рис. 21. Скоростная характеристика одноуровневой подвески с вложенными поршнями по ускорениям на месте механика-водителя 3,5g при движении машины в различных условиях.

Рис 22. Амплитудно-частотная характеристика одноуровневой подвески с вложенными поршнями по ускорениям «тряски» при движении машины по периодической неровности с длиной 1 м и высотой 0,05 м.

4. Оценка тепловой нагруженности и плавности хода ГМ с различными вариантами системы подрессоривания.

Оценка тепловой нагруженности производилась методом математического моделирования движения гусеничной машины по профилю, указанному в программе-методике экспериментальных исследований, используемой при испытаниях СП отечественных быстроходных ГМ. Программа-методика предполагает испытание машины при движении по неровностям длиной 4, 5 и 8 м, с высотой для каждого из профилей 0,07; 0,08 и 0,15 м. Проводились исследования движения машины в условиях продольно-угловых и поперечно-угловых колебаний для каждой из трасс. При движении машины по профилю, идентичному для обеих гусениц, колебания корпуса машины носят продольно-угловой характер, а при движении по неидентичному профилю (сдвиг профиля под одной из гусениц на половину периода) – происходят поперечно-угловые колебания корпуса машины.

Для каждого режима движения снимаются значения следующих параметров:

· Для продольно-угловых колебаний при движении машины в резонасном и зарезонансном режимах:

o максимальное вертикальное ускорение при установившемся режиме движения в крайней носовой точке машины ![]() , м/с2;

, м/с2;

o максимальное вертикальное ускорение при установившемся режиме движения в крайней кормовой точке машины ![]() , м/с2;

, м/с2;

o максимальное вертикальное ускорение при установившемся режиме движения на месте механика-водителя ![]() , м/с2;

, м/с2;

o угловая скорость колебаний корпуса в продольной плоскости ![]() , рад/с;

, рад/с;

o угловое колебание корпуса в продольной плоскости ![]() , рад;

, рад;

o мощность тепловых потерь в рессоре ![]() , Вт.

, Вт.

· Для поперечно-угловых колебаний при движении машины в резонансном режиме:

o угловая скорость колебаний корпуса в продольной плоскости ![]() , рад/с;

, рад/с;

o угловое колебание корпуса в продольной плоскости ![]() , рад;

, рад;

o мощность тепловых потерь в рессоре ![]() , Вт.

, Вт.

Результаты моделирования ГМ с различными конструктивными вариантами исполнения системы подрессоривания для трассы с длиной неровности 8 м и высотой неровности 0,15 м приведены в Таблицах 1-3.

Таблица 1.

ГМ со штатной системой подрессоривания

| 25 км/ч | 30 км/ч | 35 км/ч | 40 км/ч | 45 км/ч | 50 км/ч |

| 6,6 | 7 | 7 | 7,1 | 7,1 | 7 |

| 7,4 | 8 | 8 | 8,2 | 8,2 | 8,1 |

| 2,8 | 2,4 | 2 | 2 | 1,8 | 1,4 |

| 0,5 | 0,52 | 0,55 | 0,58 | 0,62 | 0,7 |

0,36 | 0,35 | 0,23 | 0,26 | 0,29 | 0,3 | |

| 0,105 | 0,1 | 0,09 | 0,083 | 0,078 | 0,072 |

0,056 | 0,05 | 0,042 | 0,04 | 0,036 | 0,033 | |

| 3240 | 4500 | 5420 | 6200 | 7200 | 8300 |

1700 | 2700 | 3200 | 3900 | 4500 | 5200 |

Таблица 2

ГМ с двухуровневой системой подрессоривания

| 25 км/ч | 30 км/ч | 35 км/ч | 40 км/ч | 45 км/ч | 50 км/ч |

| 8,3 | 8,8 | 10,1 | 9,5 | 7,5 | 6,2 |

| 9,9 | 10,4 | 12,1 | 11,2 | 9 | 7,5 |

| 3 | 2,7 | 2 | 2,4 | 3 | 3,4 |

| 0,61 | 0,71 | 0,76 | 0,88 | 0,8 | 0,83 |

0,4 | 0,38 | 0,4 | 0,41 | 0,39 | 0,37 | |

| 0,141 | 0,122 | 0,105 | 0,088 | 0,072 | 0,062 |

0,078 | 0,062 | 0,05 | 0,04 | 0,035 | 0,028 | |

| 4800 | 5800 | 7000 | 6000 | 4200 | 3400 |

2000 | 2500 | 2700 | 2300 | 2000 | 2000 |

Таблица 3

ГМ с одноуровневой системой подрессоривания с вложенными поршнями

| 25 км/ч | 30 км/ч | 35 км/ч | 40 км/ч | 45 км/ч | 50 км/ч |

| 7,5 | 8,8 | 7,2 | 7 | 6,9 | 6,8 |

| 8,4 | 10 | 8,2 | 8 | 8 | 7,9 |

| 2,9 | 2,6 | 2,25 | 2 | 2 | 2,6 |

| 0,56 | 0,6 | 0,6 | 0,6 | 0,68 | 0,75 |

0,38 | 0,27 | 0,27 | 0,29 | 0,3 | 0,33 | |

| 0,124 | 0,124 | 0,098 | 0,085 | 0,08 | 0,075 |

0,056 | 0,053 | 0,046 | 0,041 | 0,039 | 0,035 | |

| 3900 | 5800 | 6000 | 6420 | 7050 | 8000 |

2000 | 3200 | 3800 | 4200 | 5000 | 5900 |

Примечания к таблицам:

- Для продольно-угловых колебаний следует брать верхнее из значений

, W; для поперечно-угловых колебаний следует брать значение из нижней строки соответствующего параметра.

, W; для поперечно-угловых колебаний следует брать значение из нижней строки соответствующего параметра. - Значения

,

,  ,

,  приведены только для случая продольно-угловых колебаний корпуса машины.

приведены только для случая продольно-угловых колебаний корпуса машины.

Выводы

Исследования, проведенные путем математического моделирования движения ГМ по испытательным трассам, показали высокую адекватность математической модели. Так, например, результаты натурного эксперимента, взятые в качестве «эталонных», показали, что для гусеничной машины с установленными ПГР с вложенными поршнями погрешность математического моделирования составляет в среднем 17,4 %, а для штатной системы – с одним поршнем – менее 14 %.

Таким образом, проведенные исследования показали не только наиболее перспективные направления модернизации существующей рессоры, но и позволили оценить степень адекватности математической модели реальной машине.

Следует, однако, отметить, что, для снижения величины погрешности, необходимо проводить уточнение математической модели. В частности, перспективным является исследование внутренней динамики пневмогидравлической рессоры, и внедрение модели ее в модель гусеничной машины. Такое решение, возможно, позволит существенно снизить погрешность при математическом моделировании, а соответствующий учет взаимовлияния элементов ходовой части, явления перераспределения нагрузок, влияния климатических и многих других факторов позволит в дальнейшем создать универсальную модель, позволяющую с высокой точностью проводить исследование как существующих, так и перспективных разрабатываемых машин.

В результате можно сделать вывод, что применение новых двухуровневых систем подрессоривания позволит значительно повысить плавность хода транспортных машин за счет раздельной работы разных уровней в разных условиях движения. Применение таких систем подрессоривания позволит достичь значения коэффициента качества системы подрессоривания, равного 0,9–0,95; при этом амплитуды ускорений в зарезонансной области будут оставаться низкими, существенно ниже допускаемых величин (в пределах 0,15g–0,2g).

Список использованной литературы

1. Беленький Ю.Б. Исследование плавности хода автомобиля большой грузоподъемности с регулируемой характеристикой подвески // Автомобильная промышленность. – 1972. – № 9. – С. 14 – 16.

2. Oustaloup A., Moreau X., Nouillant M. The CRONE suspension // Control Engineering Practice: Journal of the International Federation of Automatic Control. 1996. – Vol 4, № 8. – P. 1101 – 1108.

3. Котиев Г.О., Сарач Е.Б., Сухоруков А.В. Повышение плавности хода транспортных машин путем использования системы подрессоривания с «нецелым числом степеней свободы» // Известия ВУЗов. Машиностроение. – 2002. – №7. – С. 40 – 45.

4. Математическая модель ходовой части и некоторые практические приложения / А.В. Князев, Л.В. Барахтанов, А.А. Алипов и др. // Проектирование, испытания, эксплуатация и маркетинг автотракторной техники: Сборник научных трудов к 60-летию кафедры «Автомобили и тракторы» НГТУ. – Н. Новгород, 1997. – C. 139 – 159.

5. Мельников А. А., Успенский И. Н. Проектирование пневматических подвесок: – Горький: Волго-Вятское книжное издательство, 1965. – 88с.

6. Котиев Г.О., Сарач Е.Б. Комплексное подрессоривание высокоподвижных двухзвенных гусеничных машин. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2010. – 184 с.

Публикации с ключевыми словами: эксперимент, испытания, математическое моделирование, методика, система подрессоривания, стенд, исследование характеристик, многоуровневые системы подрессоривания, фрактальные подвески

Публикации со словами: эксперимент, испытания, математическое моделирование, методика, система подрессоривания, стенд, исследование характеристик, многоуровневые системы подрессоривания, фрактальные подвески

Смотри также:

- Математическая модель перспективного испытательно-измерительного тренажерного стенда для освоения и оценки работоспособности специального оборудования быстроходных машин

- Методика аналитического подбора конструктивных параметров пневмогидравлических рессор

- Методика определения потребной мощности приводов перспективного испытательно-измерительного тренажерного стенда для освоения и оценки работоспособности специального оборудования быстроходных машин

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||