научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 04, апрель 2012

УДК 621.813

МГТУ им. Н.Э. Баумана

Введение

Процесс резания материалов происходит в условиях больших давлений и высоких температур в зоне резания, интенсивного трения между стружкой и передней поверхностью лезвия инструмента, а также его главной задней поверхности с поверхностью резания заготовки.

Виды изнашивания режущего инструмента

При обработке резанием различают следующие основные виды изнашивания режущего инструмента: адгезионное, диффузионное, окислительное, абразивное.

Адгезионное изнашивание. Адгезия – это возникновение связи между поверхностными слоями двух разнородных тел, приведенных в соприкосновение.

В процессе резания в результате действия сил молекулярного сцепления (адгезии) происходит схватывание поверхностных слоев режущего инструмента с обрабатываемым материалом заготовки. В точках контакта, где установилось адгезионное схватывание, происходит разрушение материала инструмента. Частицы материала вырываются с поверхности инструмента и уносятся стружкой.

Диффузионное изнашивание. Диффузия – это взаимное проникновение соприкасающихся веществ друг в друга вследствие теплового движения частиц вещества. В процессе резания происходит непрерывный и направленный диффузионный перенос углерода и вольфрама из приграничного слоя инструментального материала лезвия инструмента в контактирующий с ним слой обрабатываемого материала заготовки. По мере увеличения скорости резания, и, следовательно, температуры диффузионное изнашивание увеличивается. Наиболее активно диффузионному изнашиванию подвергаются твердые сплавы, работающие при высоких скоростях резания, когда температура контактных слоев более 900-950 ℃.

Окислительное изнашивание. В пространство между контактной поверхностью лезвия инструмента и опорной поверхностью срезаемого слоя и поверхностью резания заготовки проникает газовая или жидкая среда. Это приводит к непрерывному окислению тонкого поверхностного слоя инструмента и образованию оксидов. Оксиды менее прочны, чем исходный материал инструмента, поэтому они разрушаются силами трения и удаляются в виде продуктов износа.

Абразивное изнашивание. Трение между стружкой и передней поверхностью лезвия инструмента, а также его главной задней поверхности с поверхностью резания заготовки вызывает износ режущего инструмента. Трущиеся поверхности инструмента и заготовки имеют шероховатость, поэтому в процессе взаимного скольжения неровности обрабатываемого материала разрушают неровности на лезвии инструмента. Этот процесс абразивного разрушения принимается за основу в условиях сухого и полусухого трения.

В процессе резания возможны следующие виды износа лезвия режущего инструмента (табл. 1).

Таблица 1 Изнашивание режущей части инструмента | |

Причины потери работоспособности | Характерные особенности |

Износ по задней поверхности

| Основной критерий для определения периода стойкости инструмента. Если период стойкости снижается – следует корректировать режим и условия резания. |

Износ в форме усика

| Возникает в той области главной режущей кромки инструмента, где она контактирует с поверхностью заготовки. Причина возникновения – высокая твёрдость поверхностного слоя, а также твёрдый заусенец на заготовке. |

Износ в форме лунки

| Износ по передней поверхности характеризуется глубиной лунки. Для твёрдосплавных пластин с покрытиями и геометрией, способствующей разлому стружки, этот износ не является критерием стойкости инструмента. |

Выкрашивание режущей кромки

| Слабое выкрашивание вдоль режущей кромки, сопровождаемое износом по задней поверхности. Выкрашивание кромки вне зоны резания – результат ударов стружки при неблагоприятных условиях стружкообразования. |

Поломка пластины

| Сопровождается повреждениями инструмента и заготовки. Причины зависят от станка и заготовки. Поломка часто возникает в местах выемок или преимущественного износа. |

Износ при наростообразовании

| Нарост возникает на передней поверхности как результат сварки материала заготовки с материалом режущей части инструмента. Нарост периодически разрушается и создаёт условия нестабильности деформирования обработанной поверхности. При чистовой обработке может повредить режущую кромку. |

Пластическая деформация режущего клина

| Возникает вследствие чрезмерного нагружения режущей кромки в сочетании с высокими температурами резания. Имеется опасность поломки. |

Термические трещины (термический шок)

| Микро – и макротрещины, распространяющиеся в области режущего лезвия, вызванные переменными термическими нагрузками при прерывистом резании. |

Влияние размерного износа режущего инструмента на точность обработки

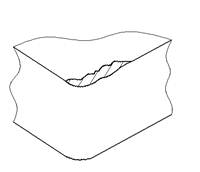

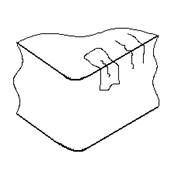

В зависимости от конкретных условий износ режущего инструмента характеризуется возникновением лунки на передней поверхности лезвия и фаски по главной задней поверхности лезвия (рис. 1).

Где, L- длина вылета резца до износа, мм;

Lu- длина вылета резца с учетом величины износа, мм;

Hp- радиальный износ, мм.

Также на резце возникают повреждения в виде выкрашивания, округления, округления главной режущей кромки, сколы и др.

Начальный износ Uн инструмента и длин его пути резания Lн зависит от материала режущего инструмента и заготовки, качества заточки, а также доводки режущего инструмента, режима резания, прежде всего от скорости резания V.

Третий период износа соответствует наиболее интенсивному (катастрофическому) износу, сопровождающемуся значительным выкрашиванием инструмента, недопустимым при нормальной его эксплуатации.

Второй период износа характеризуется нормальным износом инструмента, величина которого прямо пропорциональна пути резания.

Износостойкость инструмента характеризуется периодом стойкости T, в течение которого износ достигает максимального допускаемого значения, определяемого как критерий затупления.

Образование фаски при абразивном изнашивании ведет к уменьшению вылета резца(Lh). По этой причине возникают погрешности обработки.

При обтачивании цилиндрических поверхностей небольшой длины, например партия колец, размерный износ инструмента приводит к увеличению диаметра обработанной поверхности.

При обтачивании длинных поверхностей износ инструмента приводит к появлению отклонения формы- конусности. Если изготавливается партия таких деталей, то диаметры поверхностей будут постоянно и равномерно увеличиваться.

Процессом износа режущего инструмента можно управлять выбором режима обработки, инструментального материала, регулировкой инструмента на предварительно настроенных станках с ЧПУ.

Заключение

Износ режущего инструмента приводит к снижению точности размеров, например, при обработке точением поверхности колец в условиях серийного производства, размеров и геометрической формы при обработке поверхности на валах за счёт уменьшения длины вылета режущего инструмента (резца).

Кроме этого увеличивается глубина наклёпанного поверхностного слоя. Причём релаксация напряжений, полученных при упругопластической деформации, продолжающаяся в процессе эксплуатации машин, снижает их качество, в частности надёжность. Рассеяние размеров обработанных поверхностей заготовок снижает качество сборки деталей в условиях взаимозаменяемости.

Список литературы.

1. Древаль А.Е. Краткий справочник металлиста / А.Е. Древаль, Е.А. Скороходов, А.В. Агеев; под ред. А.Е. Древаля, Е.А. Скороходова.- 4-е изд., перераб. и доп. – M.: Mашиностроение, 2005.- 960 с.

2. Технология машиностроения : учебник для вузов. В 2 т. Т. 1. Основы технологии машиностроения / Бурцев В.М., Васильев А.С., Дальский А.М. [и др.]; ред. Дальский А.М. - М.: Изд-во МГТУ им. Н. Э. Баумана, 1999. – 562 с.

Публикации с ключевыми словами: заготовка, режущий инструмент, износ, кромки, виды износа

Публикации со словами: заготовка, режущий инструмент, износ, кромки, виды износа

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||