научное издание МГТУ им. Н.Э. Баумана

НАУКА и ОБРАЗОВАНИЕ

Издатель ФГБОУ ВПО "МГТУ им. Н.Э. Баумана". Эл № ФС 77 - 48211. ISSN 1994-0408

# 03, март 2012

УДК 658.512

КФ МГТУ им. Н.Э. Баумана

Как показывают исследования [1], при традиционной организации машиностроительного производства предметы труда находятся в цехах только 1 % всего времени от задания на проектирование до выхода готовой продукции, при этом на технологическом оборудовании – всего 5 % времени от нахождения деталей в цехах, остальное время приходится на дополнительные операции и перерывы, в том числе пролеживание.

Сборочные операции являются составной частью подавляющего числа технологических процессов изготовления изделий в машиностроении. Примерно 35…40 % соединений деталей осуществляется по гладким цилиндрическим поверхностям, примерно треть из них – продольно-прессовые соединения, образованные запрессовкой различного вида втулок [2]. Наиболее распространенными представителями сборочных единиц с запрессованными втулками являются корпуса, кондукторы, рычаги и шатуны.

Возникающие при запрессовке деформации тем или иным образом изменяют форму и размеры исполнительных поверхностей соединенных деталей, в ряде случаев значительно по сравнению с изначальными значениями. Для обеспечения требуемой точности осуществляется механической обработка деталей в сборе с целью устранения негативного влияния сборочной взаимосвязи, а также технологических погрешностей. Технология производства таких изделий включает обработку базовых и сопрягаемых поверхностей деталей на металлорежущих станках, соединение деталей на прессах или другом сборочном оборудовании, обработку деталей в сборе на металлорежущих станках.

При исследовании механосборочных производств большое внимание уделяется оценке простоев и нахождению условий повышения эффективности использования основного оборудования [3]. Время, связанное с перемещением деталей на сборку и возвратное перемещение сборочных единиц на станок для обработки в сборе, является непроизводительно затраченным и может достигать нескольких часов. Устранить указанные недостатки традиционной технологии можно посредством концентрации процессов сборки и обработки в единой технологической системе. При этом необходимо решить следующие задачи:

- выявить и проанализировать организационно-технологические факторы, оказывающие влияние на длительность производственного цикла изготовления изделий на основе концентрации сборочных и обрабатывающих процессов:

- установить область наиболее эффективного применения метода концентрации процессов.

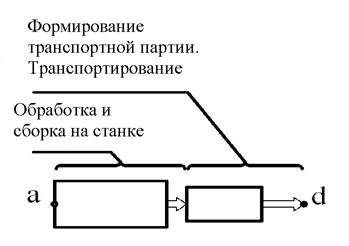

Рассмотрим длительность производственного цикла, реализуемого на участке ![]() при последовательном выполнении операций обработки – сборки – доработки изделия (рис. 1), без учета междусменных перерывов.

при последовательном выполнении операций обработки – сборки – доработки изделия (рис. 1), без учета междусменных перерывов.

Рис. 1. Последовательное выполнение операций обработки – сборки – доработки

Участок a-b

Затраты времени, связанные с обработкой на станке под запрессовку:

![]() ,

,

где ![]() – время выполнения рабочих ходов (токарная обработка), мин:

– время выполнения рабочих ходов (токарная обработка), мин:  , где

, где ![]() и

и ![]() – диаметр и длина обрабатываемой поверхности соответственно, мм,

– диаметр и длина обрабатываемой поверхности соответственно, мм, ![]() – скорость резания, м/мин,

– скорость резания, м/мин, ![]() – величина подачи на рабочих ходах, мм/об,

– величина подачи на рабочих ходах, мм/об, ![]() – количество рабочих ходов, назначенных исходя из погрешности относительного положения обрабатываемых поверхностей и погрешности установки заготовки в рабочей зоне станка;

– количество рабочих ходов, назначенных исходя из погрешности относительного положения обрабатываемых поверхностей и погрешности установки заготовки в рабочей зоне станка;

![]() – время выполнения холостых ходов (токарная обработка):

– время выполнения холостых ходов (токарная обработка):  , где

, где ![]() – длина однократного холостого хода инструмента, мм,

– длина однократного холостого хода инструмента, мм, ![]() - величина подачи на холостых ходах, мм/мин,

- величина подачи на холостых ходах, мм/мин, ![]() – количество рабочих ходов. Можно считать, что

– количество рабочих ходов. Можно считать, что ![]() и

и ![]() .

.

![]() – время выполнения вспомогательных переходов, мм, затрачиваемое на установку заготовки, снятие готовой детали, управление механизмами станка и т.п.

– время выполнения вспомогательных переходов, мм, затрачиваемое на установку заготовки, снятие готовой детали, управление механизмами станка и т.п.

Затраты времени, связанные с формированием транспортной партии и транспортированием от станка к прессу:

![]() ,

,

где ![]() - перерывы партионности (пролеживание деталей у станка после обработки в ожидании завершения обработки всех обрабатываемых на станке деталей):

- перерывы партионности (пролеживание деталей у станка после обработки в ожидании завершения обработки всех обрабатываемых на станке деталей):  , где

, где ![]() – величина транспортной партии;

– величина транспортной партии;

![]() – время перемещения транспортной партии от станка к прессу и подготовка к запрессовке.

– время перемещения транспортной партии от станка к прессу и подготовка к запрессовке.

Участок b-c

Затраты времени, связанные со сборкой на прессе:

![]() ,

,

где ![]() – время выполнения однократного рабочего хода (запрессовка), мин:

– время выполнения однократного рабочего хода (запрессовка), мин:  , где

, где ![]() – длина сопрягаемых поверхностей, мм,

– длина сопрягаемых поверхностей, мм, ![]() - скорость выполнения сопряжения, м/мин;

- скорость выполнения сопряжения, м/мин;

![]() – время отвода пуансона:

– время отвода пуансона:  , где

, где ![]() – скорость отвода пуансона, мм/мин;

– скорость отвода пуансона, мм/мин;

![]() – время выполнения вспомогательных переходов, мин, затрачиваемое на установку соединяемых компонентов, снятие узла, управление механизмами пресса и т.п.

– время выполнения вспомогательных переходов, мин, затрачиваемое на установку соединяемых компонентов, снятие узла, управление механизмами пресса и т.п.

Затраты времени, связанные с формированием транспортной партии и транспортированием от пресса к станку:

![]() ,

,

где ![]() – перерывы партионности (пролеживание деталей у пресса после сборки в ожидании завершения сборки всех узлов):

– перерывы партионности (пролеживание деталей у пресса после сборки в ожидании завершения сборки всех узлов):  ;

;

![]() – время перемещения транспортной партии от пресса к станку и подготовка к обработке.

– время перемещения транспортной партии от пресса к станку и подготовка к обработке.

Участок c-d

Затраты времени, связанные с доработкой на станке:

![]() ,

,

где ![]() – время выполнения рабочих ходов (токарная обработка), мин:

– время выполнения рабочих ходов (токарная обработка), мин:  , где

, где ![]() – количество рабочих (холостых) ходов, назначенных исходя из погрешности сборки и погрешности установки обрабатываемого узла в рабочей зоне станка:

– количество рабочих (холостых) ходов, назначенных исходя из погрешности сборки и погрешности установки обрабатываемого узла в рабочей зоне станка:  , где

, где ![]() – погрешность, подлежащая удалению обработкой деталей в сборе, мм, состоящая из

– погрешность, подлежащая удалению обработкой деталей в сборе, мм, состоящая из ![]() – погрешности, возникающей в результате выполнения сборочной операции и

– погрешности, возникающей в результате выполнения сборочной операции и ![]() – погрешности установки сборочной единицы для обработки деталей в сборе,

– погрешности установки сборочной единицы для обработки деталей в сборе, ![]() – эффективная глубина резания при обработке деталей в сборе, мм;

– эффективная глубина резания при обработке деталей в сборе, мм;

![]() – время выполнения холостых ходов (токарная обработка):

– время выполнения холостых ходов (токарная обработка):  , мин;

, мин;

![]() – время выполнения вспомогательных переходов, затрачиваемое на установку и снятие узла, управление механизмами станка и т.п., мин.

– время выполнения вспомогательных переходов, затрачиваемое на установку и снятие узла, управление механизмами станка и т.п., мин.

Затраты времени, связанные с формированием транспортной партии и транспортированием от станка на контроль:

![]() ,

,

где ![]() – перерывы партионности (пролеживание узла у станка после обработки в ожидании завершения обработки всех обрабатываемых на станке):

– перерывы партионности (пролеживание узла у станка после обработки в ожидании завершения обработки всех обрабатываемых на станке):  , где

, где ![]() – величина транспортной партии;

– величина транспортной партии;

![]() – время перемещения транспортной партии от станка на контроль, мин.

– время перемещения транспортной партии от станка на контроль, мин.

Длительность производственного цикла, реализуемого последовательно на участке ![]() без учета междусменных перерывов:

без учета междусменных перерывов:

![]() .

.

Рассмотрим длительность производственного цикла, реализуемого на участке ![]() при концентрации обрабатывающих и сборочных процессов (рис. 2), без учета междусменных перерывов.

при концентрации обрабатывающих и сборочных процессов (рис. 2), без учета междусменных перерывов.

Рис. 2. Процесс на основе концентрации обрабатывающего и сборочного процессов

Затраты времени, связанные с обработкой на станке под запрессовку соизмеримы с затратами ![]() .

.

Затраты времени, связанные со сборкой на станке соизмеримы с затратами ![]() .

.

Затраты времени, связанные с доработкой на станке:

![]() ,

,

где ![]() – время выполнения рабочих ходов (токарная обработка), мин:

– время выполнения рабочих ходов (токарная обработка), мин:  , где

, где ![]() – количество рабочих (холостых) ходов, назначенных исходя из погрешности сборки:

– количество рабочих (холостых) ходов, назначенных исходя из погрешности сборки:  , где

, где ![]() – погрешность, подлежащая удалению обработкой деталей в сборе, мм,

– погрешность, подлежащая удалению обработкой деталей в сборе, мм, ![]() – эффективная глубина резания при обработке деталей в сборе, мм;

– эффективная глубина резания при обработке деталей в сборе, мм;

![]() – время выполнения холостых ходов (токарная обработка):

– время выполнения холостых ходов (токарная обработка):  , мин;

, мин;

![]() – время выполнения вспомогательных переходов, затрачиваемое на установку и снятие узла, подготовку станка и т.п., мин.

– время выполнения вспомогательных переходов, затрачиваемое на установку и снятие узла, подготовку станка и т.п., мин.

Затраты времени, связанные с формированием транспортной партии и транспортированием от станка на контроль:

![]() ,

,

где ![]() – перерывы партионности (пролеживание узла у станка после обработки в ожидании завершения обработки всех обрабатываемых на станке)

– перерывы партионности (пролеживание узла у станка после обработки в ожидании завершения обработки всех обрабатываемых на станке) ![]() , мин;

, мин;

![]() – время перемещения транспортной партии от станка на контроль

– время перемещения транспортной партии от станка на контроль ![]() , мин.

, мин.

Длительность производственного цикла, реализуемого на участке ![]() на основе концентрации процессов без учета междусменных перерывов:

на основе концентрации процессов без учета междусменных перерывов:

![]() .

.

Разность в длительности производственных циклов (затрат времени):

.

.

Принимая ![]() и подставляя начальные обозначения, получаем:

и подставляя начальные обозначения, получаем:

.

.

Аналогичным образом может быть определена разница потерь по инструменту:

,

,

где ![]() – период стойкости инструмента, мин,

– период стойкости инструмента, мин, ![]() – длительность одной переточки или замены изношенного (поломанного) инструмента,

– длительность одной переточки или замены изношенного (поломанного) инструмента,  – количество дополнительных проходов при обработке по базовой технологии по сравнению с предлагаемой,

– количество дополнительных проходов при обработке по базовой технологии по сравнению с предлагаемой,  – количество дополнительных переточек или замен инструмента.

– количество дополнительных переточек или замен инструмента.

Тогда, с учетом потерь по инструменту:

. (1)

. (1)

(1) является математической моделью, отражающей экономию затрат времени при изготовлении изделий на основе концентрации сборочных и обрабатывающих процессов.

Полученная модель (1):

1) показывает, на какую величину времени возможно сократить длительность производственного цикла в случае концентрации обрабатывающего и сборочного процессов на технологическом оборудовании, т.е. модель обеспечивает предсказуемость результативности процесса концентрации обрабатывающего и сборочного процессов,

2) позволяет выявить организационно-технологические факторы (рис. 3), оказывающие наиболее существенное влияние на величину сокращения длительности производственного цикла, т.е. выявляет инструменты направленного воздействия (управления) на организацию производственного процесса.

Рис. 3. Организационно-технологические параметры, оказывающие влияние на длительность производственного цикла изготовления изделий на основе концентрации сборочных и обрабатывающих процессов

Одним из наиболее эффективных инструментов исследования, который основан на системном подходе, является метод планирования и реализации факторных экспериментов [4].

При проведении численного полнофакторного эксперимента (ПФЭ) для исследования организационно-технологических факторов, оказывающих наиболее существенное влияние на величину сокращения длительности производственного цикла в качестве таких факторов приняты: ![]() ,

, ![]() ,

, ![]() и

и ![]() . Остальные факторы, которые входят в структуру модели (1), являются технологическими и их значения обусловлены свойствами материалов и характером технологического процесса. Факторы устанавливались на двух уровнях, то есть имеет место полный факторный эксперимент 24.

. Остальные факторы, которые входят в структуру модели (1), являются технологическими и их значения обусловлены свойствами материалов и характером технологического процесса. Факторы устанавливались на двух уровнях, то есть имеет место полный факторный эксперимент 24.

Уровни факторов в натуральном и безразмерном масштабах представлены в таблице.

Уровни факторов в натуральном и безразмерном масштабах | ||||

Факторы | Уровни факторов | Интервалы | ||

+1 | 0 | -1 | ||

| 35 | 25 | 15 | 10 |

| 0,5 | 0,25 | 0 | 0,25 |

| 20 | 16 | 12 | 4 |

| 0,4 | 0,25 | 0,1 | 0,15 |

Получена регрессионная модель в кодированном масштабе уровней факторов:

![]() . (2)

. (2)

Величина и знак коэффициентов в уравнении регрессии (2) говорят о силе и характере влияния исследуемых факторов на величину сокращения длительности производственного цикла при внедрении предлагаемых организационно технологических мероприятий (концентрации операций).

На рис. 4 представлены результаты анализа эксперимента 24 в виде диаграммы результатов регрессионного анализа, по которой можно определить силу и характер влияния факторов на отклик.

Рис. 4. Анализ результатов регрессионного анализа

Так из анализа (2) следует, что сила влияния погрешности установки сборочной единицы на станок ![]() в два раза больше влияния

в два раза больше влияния ![]() . Второе по величине влияние оказывает время транспортировки

. Второе по величине влияние оказывает время транспортировки ![]() . Коэффициент при

. Коэффициент при ![]() в уравнении регрессии отрицательный, это значит, что с увеличением

в уравнении регрессии отрицательный, это значит, что с увеличением ![]() экономия длительности производственного цикла уменьшается, то есть при увеличении глубины резания сокращается количество ходов и соответственно время обработки.

экономия длительности производственного цикла уменьшается, то есть при увеличении глубины резания сокращается количество ходов и соответственно время обработки.

На рис. 5 показана зависимость величины сокращения длительности производственного цикла от технологических параметров: величины погрешности установки ![]() и принятого значения эффективной глубины резания при обработке деталей в сборе

и принятого значения эффективной глубины резания при обработке деталей в сборе ![]() . Из графика видно, что внедрение концентрации обработки и сборки наиболее эффективно при обработке непрочных соединений, когда величина

. Из графика видно, что внедрение концентрации обработки и сборки наиболее эффективно при обработке непрочных соединений, когда величина ![]() – наименьшая.

– наименьшая.

Рис. 5. Зависимость величины сокращения длительности производственного цикла от технологических параметров: величины погрешности установки ![]() и принятого значения эффективной глубины резания при обработке деталей в сборе

и принятого значения эффективной глубины резания при обработке деталей в сборе ![]() :

:

Ряд 1 – ![]() =0,1 мм, Ряд 2 –

=0,1 мм, Ряд 2 – ![]() =0,2 мм, Ряд 3 –

=0,2 мм, Ряд 3 – ![]() =0,3 мм

=0,3 мм

На рис. 6 показана зависимость величины сокращения длительности производственного цикла от организационных параметров: времени перемещения транспортной партии между операциями ![]() и величины транспортной партии

и величины транспортной партии ![]() . Из графика видно, что наибольший эффект от внедрения предлагаемых мероприятий проявляется при наибольших значениях времени транспортирования и величины транспортной партии.

. Из графика видно, что наибольший эффект от внедрения предлагаемых мероприятий проявляется при наибольших значениях времени транспортирования и величины транспортной партии.

Рис. 6. Зависимость величины сокращения длительности производственного цикла от организационных параметров: величины времени перемещения транспортной партии между операциями ![]() и величины транспортной партии

и величины транспортной партии ![]() :

:

Ряд 1 – ![]() =15, Ряд 2 –

=15, Ряд 2 – ![]() =25, Ряд 3 –

=25, Ряд 3 – ![]() =35

=35

Полученная в результате проведенных исследований математическая модель и регрессионный анализ результатов ПФЭ 24 позволяют сделать нижеследующие выводы:

1. Установлены факторы, оказывающие влияние на длительность производственного цикла изготовления изделий на основе концентрации сборочных и обрабатывающих процессов: организационные (величина транспортной партии, длительность одной замены изношенного инструмента, время выполнения вспомогательных переходов, время перемещения транспортной партии) и технологические (погрешность установки сборочной единицы для обработки деталей в сборе, период стойкости инструмента, эффективная глубина резания при обработке деталей в сборе, диаметр и длина обрабатываемой поверхности, скорость резания, величина подачи на рабочих и холостых ходах, длительность одной переточки изношенного инструмента).

2. Доминирующими факторами, оказывающими влияние на сокращение длительности производственного цикла изготовления изделий на основе концентрации сборочных и обрабатывающих процессов, являются погрешность установки сборочной единицы для обработки деталей в сборе ![]() и время перемещения транспортной партии между операциями

и время перемещения транспортной партии между операциями ![]() .

.

3. Внедрение концентрации обработки и сборки наиболее эффективно при обработке непрочных соединений, когда значение величины эффективной глубины резания при обработке деталей в сборе ![]() – наименьшее.

– наименьшее.

Литература

1. Шишмарев В.Ю. Машиностроительное производство / В.Ю. Шишмарев, Т.И. Каспина. М.: Издательский центр «Академия», 2004. 352 с.

2. Машиностроение. Энциклопедия / Ред. совет: К.В. Фролов (пред.) и др. М.: Машиностроение. Технология сборки в машиностроении. Т. III-5 / А.А. Гусев, В.В. Павлов, А.Г. Андреев и др.; Под общ. ред. Ю.М. Соломенцева, 2001. 640 с.

3. Корытов В.Н. Повышение эффективности механообрабатывающего производства на основе комплексного анализа технологических и организационных факторов. Дисс. … канд.техн.наук. Гаврилов-Ям, 2004. 136 с.

4. Боровиков С.М. Теоретические основы конструирования, технологии и надежности. Мн.: Дизайн ПРО, 1998. 336 с.

Публикации с ключевыми словами: математическая модель, технологические процессы, организация производства

Публикации со словами: математическая модель, технологические процессы, организация производства

Смотри также:

Тематические рубрики:

| Авторы |

| Пресс-релизы |

| Библиотека |

| Конференции |

| Выставки |

| О проекте |

| Телефон: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) |

|

||||

| © 2003-2024 «Наука и образование» Перепечатка материалов журнала без согласования с редакцией запрещена Тел.: +7 (915) 336-07-65 (строго: среда; пятница c 11-00 до 17-00) | |||||